Uso de la impresión 3D para fabricar piezas de uso final y de recambio resistentes al calor para deportes de motor

Andrea Pirazzini, fundador de Help3D, utilizó las impresoras 3D de Formlabs para crear un colector de admisión para una moto de cross que pilotó en el campeonato 12 Pollici Italian Cup.

Cuando su equipo pone a punto la moto, intenta en la medida de lo posible conseguir una potencia lineal. Pirazzini utilizó análisis fluidodinámicos en posibles diseños del colector para limitar la potencia sin tener que aplicar bridas de reducción, que podrían crear caídas de presión localizadas.

Pirazzini recurrió a la impresión 3D porque le permitía imprimir varias versiones de la misma pieza a bajo coste, probar los diseños al día siguiente y tener ventaja en la pista. Elia Marescutti, compañero de equipo de Pirazzini, ganó el campeonato de 2021 en una moto con un colector impreso en 3D. Sigue leyendo para descubrir cómo Pirazzini desarrolló el proyecto.

La moto de Elia Marescutti, ganador del campeonato S1 Over 2021, utilizó un colector personalizado impreso con la Form 3.

Ingeniería inversa del colector para optimizar el rendimiento

Pirazzini conduce motos desde 2012. Desde el principio, ha utilizado la impresión 3D para crear pequeñas piezas para su moto, como soportes para el cronómetro. Dudaba de si desarrollar piezas más funcionales y resistentes al calor o no hasta que se enteró del lanzamiento de la Rigid 10K Resin.

Después de consultar las especificaciones en detalle, Pirazzini llegó a la conclusión de que imprimir en 3D un colector de admisión, una pieza que tradicionalmente se ha mecanizado con aluminio, sería un proyecto interesante. En una ocasión anterior, había probado a usar tecnología FDM, pero el resultado no fue el esperado, ya que las fugas de aire afectaron al rendimiento del carburador y del motor.

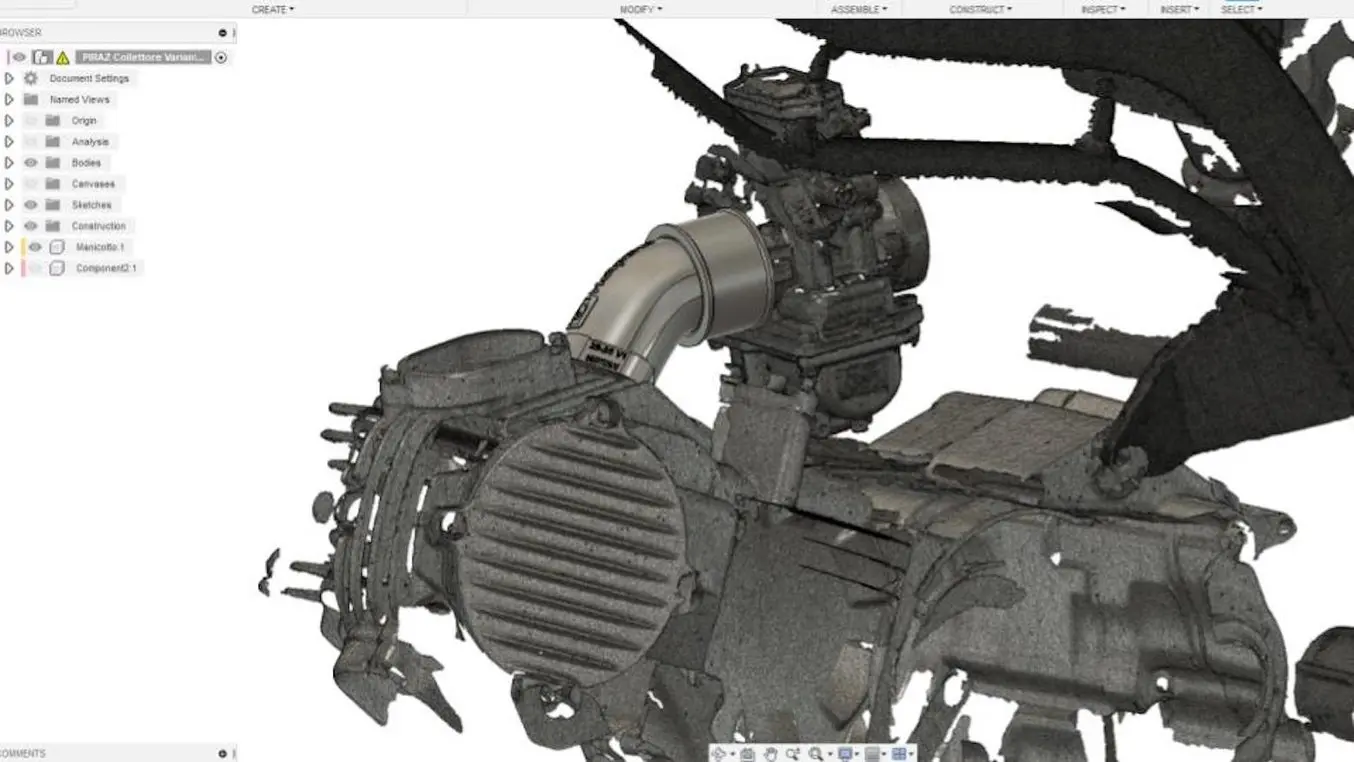

Escaneo del motor de la moto de cross.

Para llevar a cabo el proyecto, Pirazzini utilizó el escaneo 3D y el software Autodesk Fusion 360 para realizar la ingeniería inversa del diseño. El escaneo del motor de cuatro tiempos (dos válvulas), con su chasis y su carburador, le ayudó a medir correctamente el colector y a colocarlo de manera que el carburador no chocase contra el chasis ni el sistema de escape. Pirazzini también diseñó tomas y conductos de admisión. Gracias al CAD, pudo alinear el diámetro de la entrada de la culata con el carburador, con lo que se aseguró un flujo continuo y evitó caídas de presión o turbulencias.

Escaneo 3D para ingeniería inversa, restauración y metrología

Los procesos de trabajo de escaneo 3D e impresión 3D se pueden aplicar a la creación de réplicas, la restauración, la ingeniería inversa, la metrología y mucho más. Descarga nuestro libro blanco o consulta nuestro seminario web para saber cómo empezar a utilizar estas tecnologías para sofisticar tus propios procesos de trabajo de diseño.

Diferentes versiones de los colectores de admisión impresos con la Form 3.

Por si hubiera que desmontar el colector para limitar la potencia máxima, Pirazzini creó un modelo en 3D del colector dimensionado para limitar la potencia suministrada sin perder linealidad. A continuación, realizó pruebas de funcionamiento con la ayuda de un banco de pruebas que permitió encontrar el colector adecuado para cada tipo de motor que examinó.

El resultado fue la ampliación de la curva de entrega a velocidades más altas del motor sin la clásica pérdida de potencia. En esencia, el motor disponía de más caballos de fuerza (alrededor de 1 HP, casi un 10 % más) en comparación con el colector mecanizado de serie, al tiempo que se mantenía dentro de los límites impuestos por las normas del campeonato.

Cómo ayuda el escaneo 3D al proceso moderno de desarrollo de productos

Accede a este seminario web con Peel 3D para explorar cómo integrar escáneres 3D en tu proceso de trabajo de impresión 3D y mejorar con ellos tu proceso de desarrollo de productos.

Uso de la Rigid 10K Resin para imprimir objetos resistentes al calor

El nuevo diseño de colector se imprimió con la Form 3 usando la Rigid 10K Resin con una altura de capa de 100 micras, capaz de crear una superficie lisa sin líneas de capa visibles. Para el acabado, Pirazzini utilizó papel de lija clásico al agua para suavizar la superficie. A diferencia de un colector hecho mediante FDM, que debe recibir un tratamiento por dentro y por fuera para ser estanco, la impresión SLA crea piezas sólidas e impermeables.

Solicita una pieza de muestra gratuita

La Rigid 10K Resin es el material más rígido de nuestro catálogo de ingeniería. Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

El tiempo de impresión depende del grosor y el tamaño del colector, pero en general oscila entre dos horas y dos horas y cuarenta y cinco minutos. El precio de cada pieza oscilaba entre 10 € y 12 €. Pirazzini pudo imprimir hasta siete tipos diferentes de colectores por la noche y someterlos a ensayo el día siguiente.

Andrea Pirazzini, fundador de Help3D

“En el mundo de la impresión 3D, PreForm es el programa más sencillo y, en general, el que mejores resultados me ha dado”.

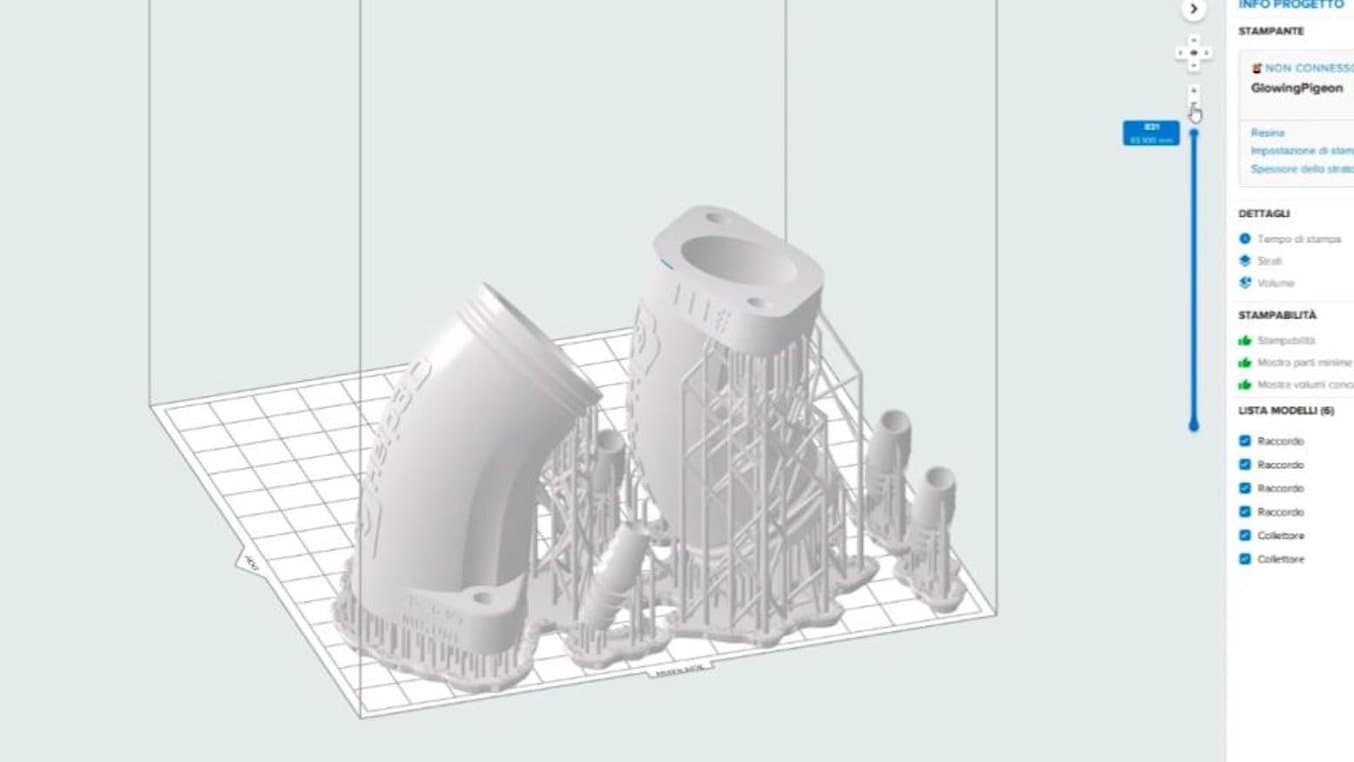

Dos versiones de colectores de admisión listos para enviar a imprimir mediante PreForm.

En PreForm, el usuario puede posicionar el objeto manualmente o utilizar la orientación automática. A Pirazzini esta última le pareció muy útil porque tiende a minimizar la creación de soportes que pueden añadirse o quitarse según las necesidades del usuario. Si faltan soportes en zonas clave del trabajo de impresión, el software avisará al usuario.

Andrea Pirazzini, fundador de Help3D

“Una cosa muy buena de la Form 3, en particular, es que el tamaño del soporte en contacto con la impresión es realmente diminuto y deja muy pocos residuos que eliminar”.

Los resultados

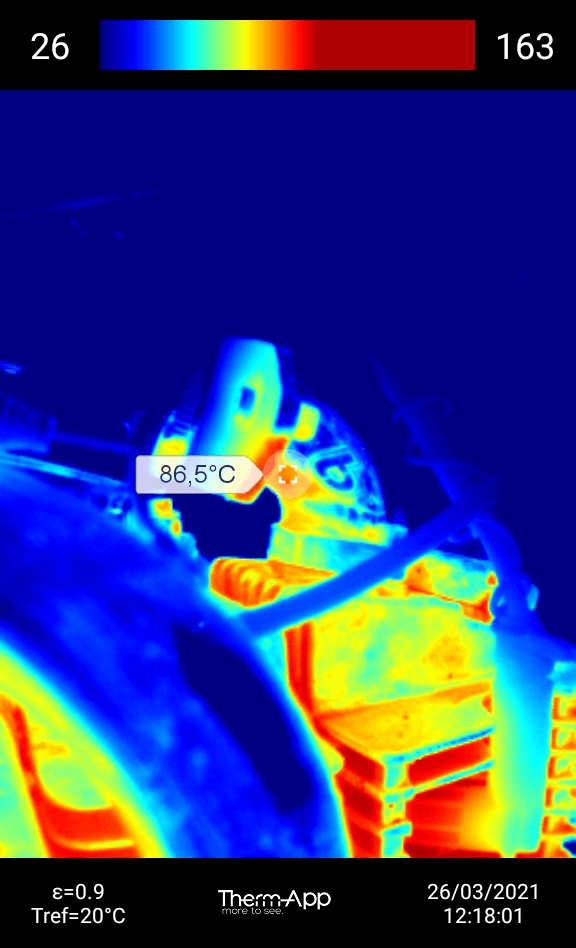

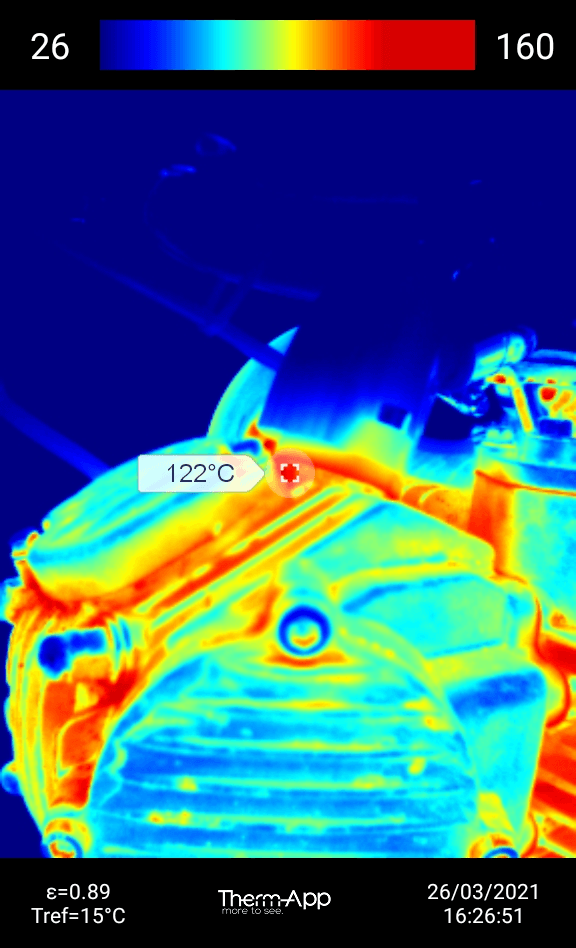

El colector que Pirazzini imprimió con la Form 3 ha soportado a la perfección temperaturas altas y bajas. De hecho, sigue montado en su moto de cross. Gracias a una cámara de visión térmica, Pirazzini descubrió que la Rigid 10K Resin también ofrecía un rendimiento térmico considerablemente mejor: el colector impreso en 3D con aletas de refrigeración registró una temperatura 40-50 grados Celsius más baja que la de un colector de aluminio tradicional. Además, tras una carrera de unos 20-25 minutos a una temperatura exterior de unos 33 grados, era posible tocar el colector sin quemarse porque estaba realmente frío.

Próximos proyectos

El colector de admisión es solo uno de los proyectos que han cobrado vida utilizando la Rigid 10K Resin. De hecho, Pirazzini espera que el material también sea adecuado para la construcción de paquetes de válvulas de láminas para motores de dos tiempos, tapas de taqués, bridas reductoras para acoplamientos de culatas y cualquier otra pieza que deba ser resistente al aire.