Cuando anunciamos el lanzamiento de la Form 3 y la Form 3L en abril, explicamos por qué habíamos decidido rediseñar la impresión 3D por estereolitografía para crear nuestra propia tecnología Low Force Stereolithography (LFS)™. La tecnología de impresión 3D LFS usa un tanque de resina flexible para reducir considerablemente las fuerzas de separación durante la impresión y una Light Processing Unit (LPU), nuestro motor óptico alojado hecho a medida, para producir impresiones robustas y precisas.

En este artículo vamos a hablar acerca del impacto directo de la impresión 3D LFS en la calidad y rendimiento de las impresiones a través de mejoras clave en cuatro categorías: nivel de detalle, acabado de la superficie, estructuras de soporte y precisión de la pieza.

¿Quieres comprobar su calidad de primera mano? Solicita una pieza de muestra impresa en la Form 3.

Solicita una muestra gratuitaImprime modelos con un nivel de detalle sin precedentes

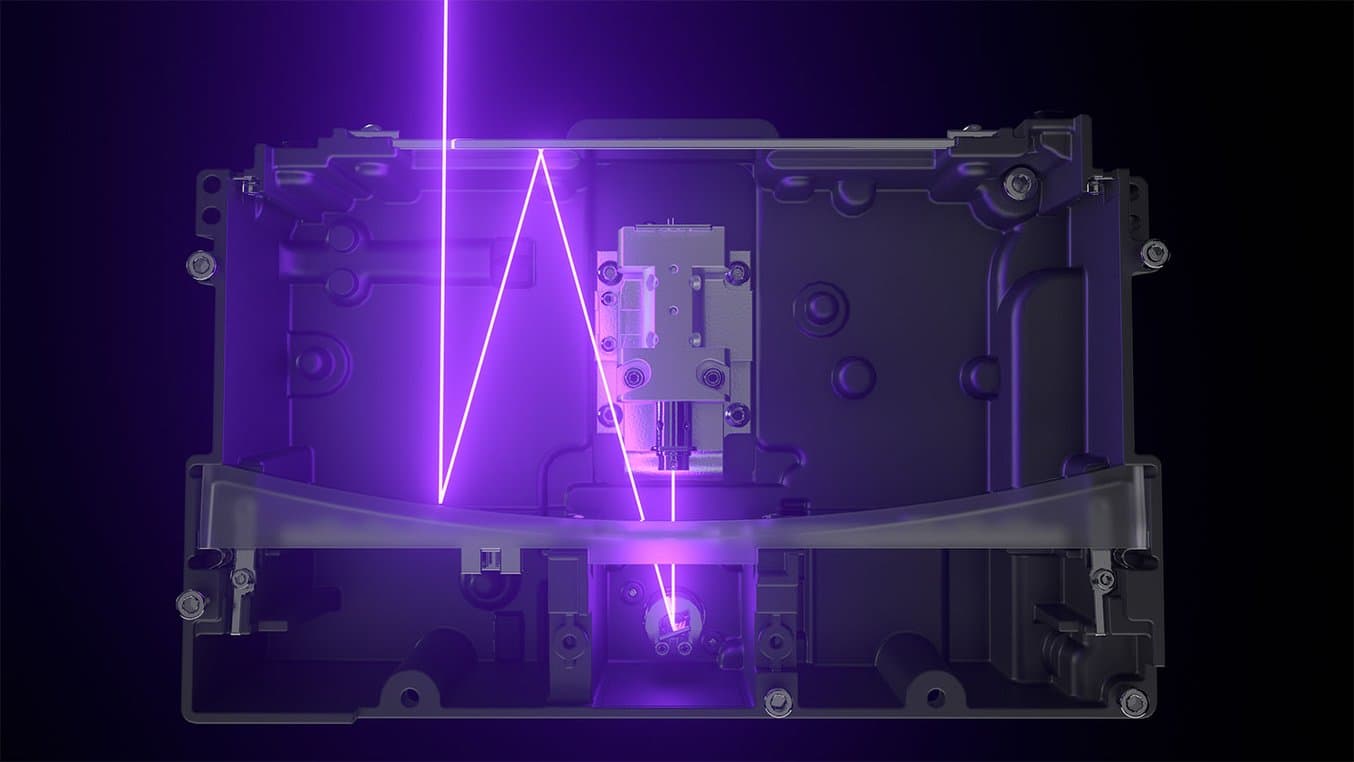

Dentro de la Form 3 y de la Form 3L se aloja un motor óptico hecho a medida, la Light Processing Unit (LPU). Gracias a las mejoras del sistema, la LPU produce un punto focal del láser nítido y definido. El rayo láser pasa a través de un filtro espacial para capturar las luces dispersas y, a su vez, una serie de espejos garantiza que el rayo viaje siempre en dirección perpendicular al plano de impresión.

Modelo de velociráptor diseñado por Daniel de León, impreso en 3D con la Grey Resin en la Form 3 con un grosor de capa de 100 micras.

Debido a la trayectoria lineal del láser, es posible imprimir detalles precisos con bordes nítidos, como orificios, texto en relieve y detalles de pequeño tamaño. La tecnología LFS ofrece resultados que antes eran imposibles de alcanzar con una impresora de escritorio, como un impresionante nivel de detalle en la superficie de las piezas y características muy precisas.

"Uno de los mayores atractivos de la Form 3 es el resultado que ofrece el proceso de impresión de baja fuerza en cuanto a la calidad y el acabado de las piezas. Estamos deseando ver hasta qué punto podemos explotar las características particularmente pequeñas de las piezas. Me sorprende la cantidad de detalles diminutos que aparece en los modelos. Es algo realmente increíble".

—Sean Buxton, ingeniero mecánico jefe, Ximedica

Acabado de la superficie liso, incluso a 100 micras

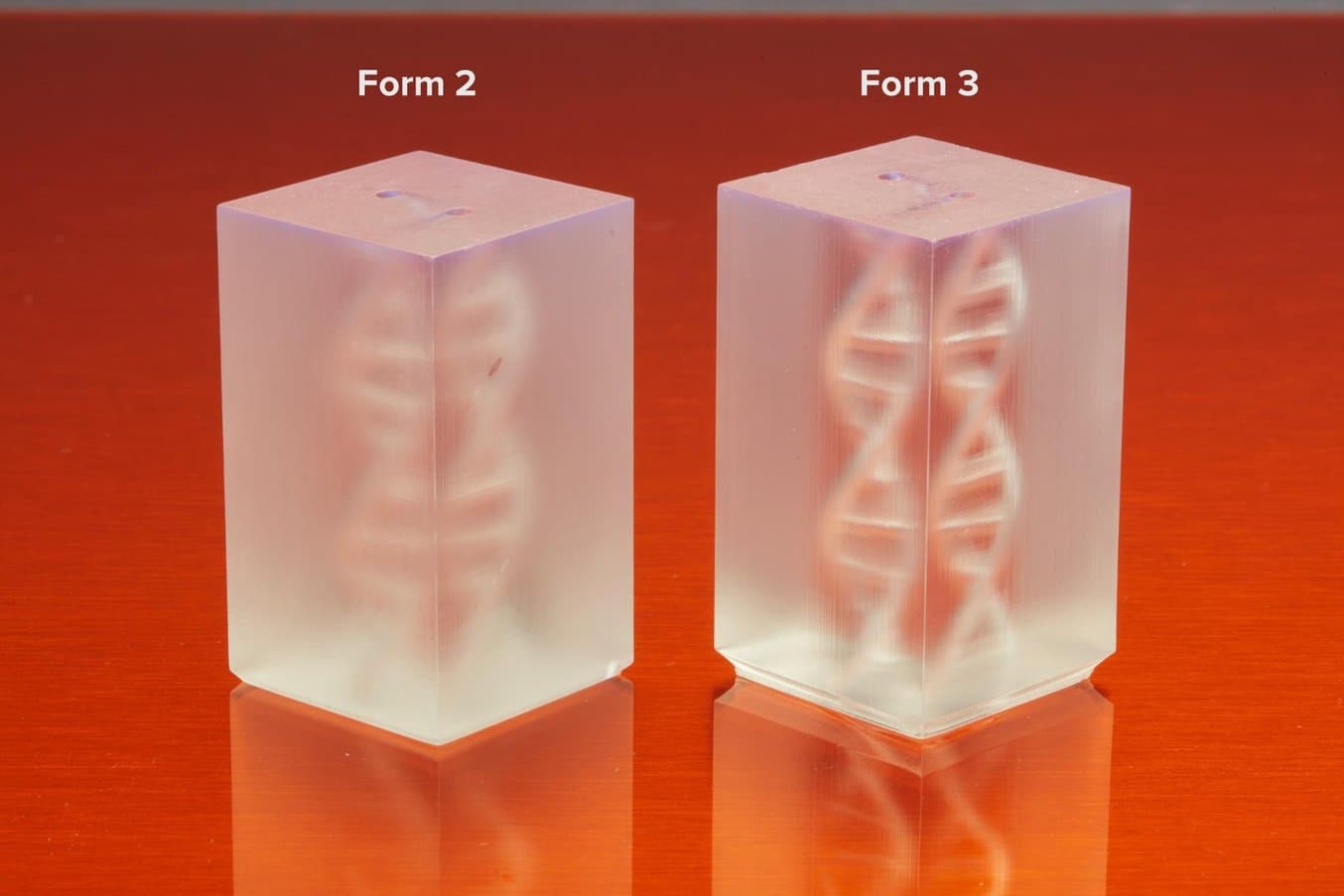

Al final, el acabado de la superficie de una pieza impresa en 3D es el resultado de una buena precisión de capa o de la exactitud con la que se alinee cada capa con la anterior. Cuando se produce una buena precisión de capa, las líneas de capa son prácticamente invisibles. Por consiguiente, se reduce la rugosidad de la superficie, lo que produce un acabado liso y, en el caso de los materiales transparentes, piezas más translúcidas.

Escultura de Steve Jobs diseñada por Sebastián Errázuriz, impresa en 3D con la White Resin.

Con el curado de cada capa de resina se crea una unión entre la pieza impresa y el tanque. El proceso de separación rompe esta unión para permitir que la pieza se eleve, de forma que se pueda imprimir la siguiente capa. En la mayoría de impresoras 3D de estereolitografía invertida, esta separación ejerce una fuerza considerable en la pieza, lo que puede resultar en superficies rugosas (la Form 2 compensa este inconveniente con un alto nivel de calibración).

En la impresión 3D con Low Force Stereolithography (LFS), la película protectora flexible en la base del tanque de resina se despega con suavidad a medida que la base de impresión tira de la pieza hacia arriba. Esto reduce el esfuerzo al que se somete la pieza de manera considerable (los ensayos internos muestran una reducción de las fuerzas de separación de hasta 10 veces en comparación con la Form 2), lo que supone un cambio sustancial en el acabado de la superficie y en la transparencia de la pieza.

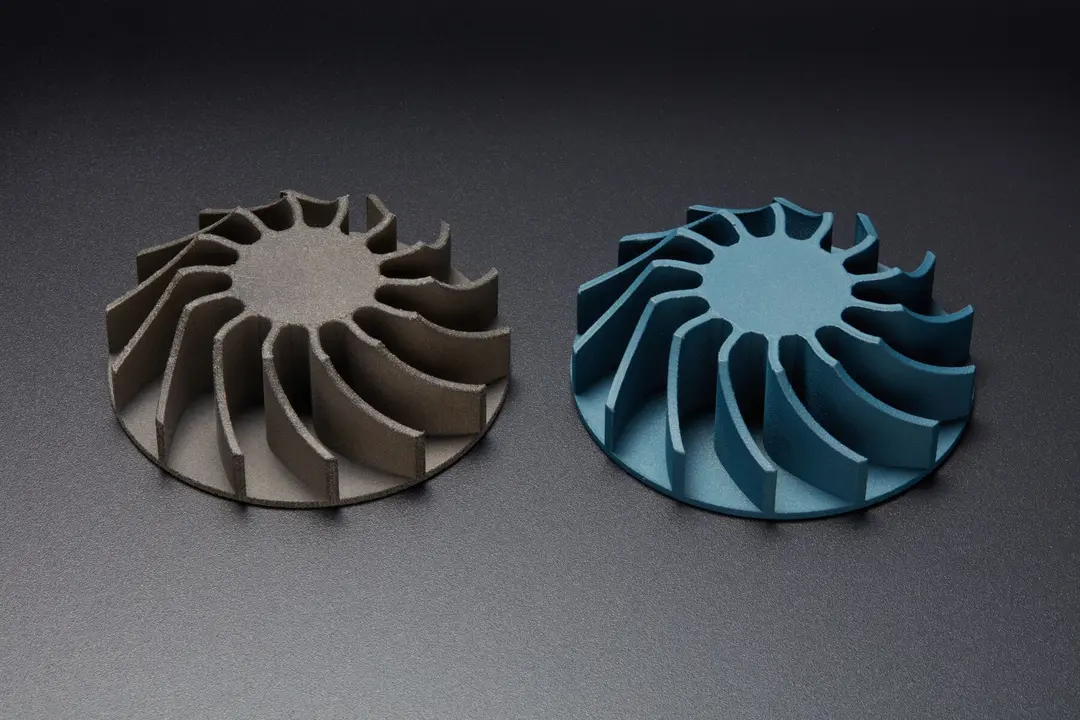

El tanque de resina flexible que se utiliza en la impresión 3D LFS reduce las fuerzas de separación, lo que da como resultado piezas con un acabado de la superficie liso, como se aprecia en estos modelos impresos en 3D con la Clear Resin.

"Lo primero que nos llamó la atención de la Form 3 fue la calidad de la impresión. La primera pieza que fabricamos nos dejó impresionados. La textura no dejaba ver las capas. Hypertherm siempre se ha dedicado a la creación de joyería. Cuando hablo de joyería, me refiero a la precisión del acabado, a bordes brillantes, bonitos y suaves, a los detalles. Durante nuestros procesos de inspección prestamos especial atención a que el resultado se acerque lo máximo posible a la perfección.

Para nosotros es importante contar con una solución de impresión 3D que nos ofrezca un buen acabado de calidad y que requiera menos posacabado. De esta manera nos ahorramos mucho trabajo: cuanto menos tiempo tengamos que pasar con una cuchilla Exacto o con papel de lija, mejor. Poder imprimir con ese nivel de acabado de la superficie es importante para nuestros conjuntos funcionales".

—Aaron Noyes y Dan Harrington, mecánicos de prototipos jefes, Hypertherm

Soportes despegables con toque ligero para un mejor rendimiento

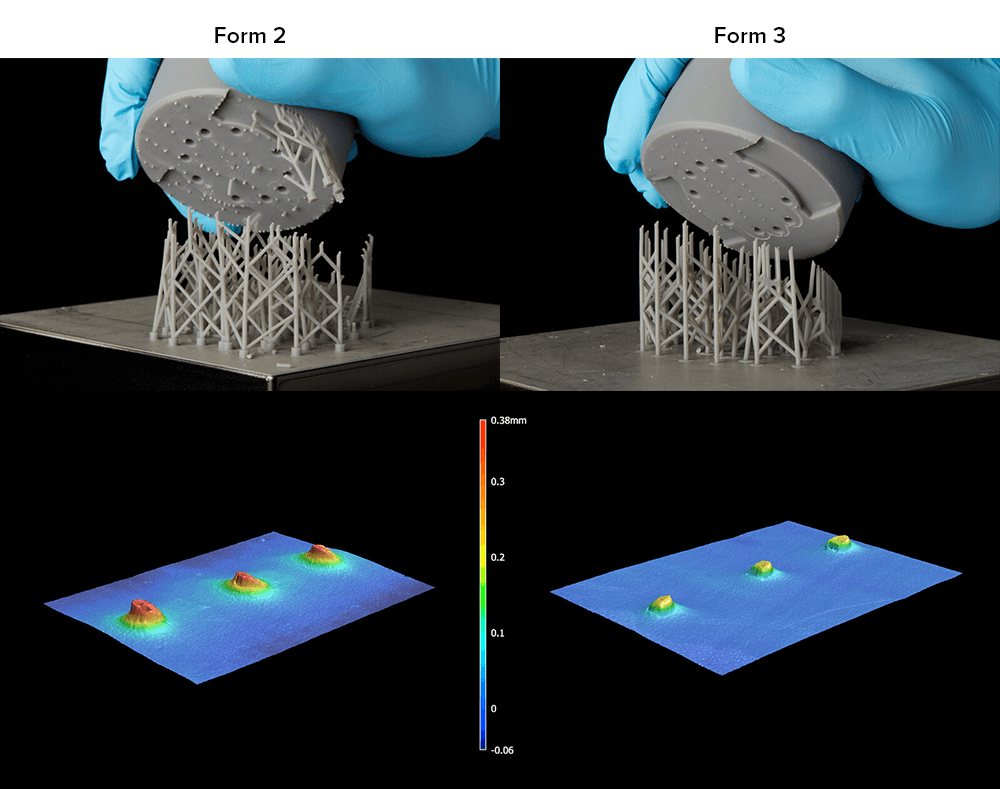

En una encuesta reciente sobre el acabado de las piezas con usuarios de la Form 2, el 47 % admitió que quitar los soportes era motivo de preocupación y el 62 % mencionó que los soportes eran un aspecto a mejorar en su proceso de acabado de las piezas.

Para cualquier tecnología de impresión 3D, el posacabado, que incluye retirar las estructuras de soporte, lijar y acabar las piezas, añade tiempo de trabajo y limita el rendimiento. Además, las marcas que dejan los soportes influyen negativamente en el acabado de la superficie.

Los nuevos soportes despegables con un toque ligero están diseñados para solucionar esta frustración tan común. Estas nuevas estructuras de soporte utilizan puntos de contacto muy pequeños para facilitar su despegue y reducir así las marcas que puedan dejar los soportes. Además, están sujetos entre sí con más fuerza, por lo que cuando se retiran los soportes de la pieza, estos tienden a despegarse todos a la vez gracias a su estructura de rejilla.

De este modo, el material de soporte que queda es cuatro veces menor, lo que implica menos tiempo de posacabado y una menor necesidad de lijado adicional. En el diagrama que se muestra a continuación, los valores que utilizamos para imprimir las piezas fueron los siguientes: densidad del punto de contacto de 0,8 mm y tamaño del punto de contacto de 0,6 mm para la Form 2, y densidad del punto de contacto de 0,5 mm y tamaño del punto de contacto de 0,3 mm para la Form 3, con un aumento de x38.

Las estructuras de soporte despegables con un toque ligero de la Form 3 dejan una cantidad de material de soporte cuatro veces menor que los soportes impresos en la Form 2.

"Las mejoras en los soportes despegables que se desprenden con un toque ligero son un punto de inflexión. No hay palabras para describir la primera vez que imprimes una pieza, tiras de ella y se libera de los soportes sin ninguna dificultad. Nos quita el estrés asociado a construir y limpiar las piezas y nos deja centrarnos en el diseño y en la creación".

—Justen England, director gerente, Delve

Impresión precisa y repetible

El sistema óptico de la Form 3 está alojado en una Light Processing Unit (LPU) hecha a medida. Dentro de este módulo cerrado del sistema óptico, el rayo láser atraviesa un filtro espacial que captura las luces dispersas para garantizar que se dé un punto focal nítido. Después, el láser se dirige a un único galvanómetro para colocarlo en la dirección del eje Y. A continuación, se dirige a un espejo plegable y a un espejo parabólico, que lo endereza antes de que salga de la ventana de la LPU directamente bajo la superficie de impresión.

La Light Processing Unit (LPU) contiene un sistema de lentes y espejos que producen impresiones precisas y repetibles.

Un motor paso a paso dirige toda la LPU en la dirección del eje X con un suave movimiento de escaneo de línea. En combinación con la trayectoria perpendicular de la luz del láser, crea lo que se conoce como "iluminación lineal". Este proceso de escaneo de línea produce una resolución XY de 25 micras de manera sistemática y fiable a lo largo del tiempo.

La resolución XY de 25 micras describe la precisión con la que la impresora puede dibujar en el plano XY: el láser se mueve en "pasos" de 25 micras en la dirección del eje X. El diámetro del punto focal del láser de 85 micras tiene el tamaño de la punta de un pincel. Gracias al proceso de escaneo de línea constante, la Form 3 puede producir piezas con una resolución XY de 25 micras de manera sistemática. (Era más difícil definir esta cifra con la Form 2 debido a diferencias en el proceso).

Pronto publicaremos un estudio de precisión en profundidad de las piezas impresas con la Form 3.

Solicita una pieza de muestra

¿Quieres comprobar su calidad de primera mano? Elige una aplicación y enviaremos una pieza de muestra impresa con la Form 3 a tu oficina.

Solicita una muestra gratuitaLa última generación de impresión 3D industrial

Formlabs se ha propuesto proporcionar las herramientas necesarias para que cualquier empresa tenga acceso a una fabricación de alta calidad. La Form 3, construida con la tecnología avanzada Low Force Stereolithography (LFS), es el último paso para universalizar la impresión 3D industrial de escritorio y llevar la fabricación profesional a la oficina.

Compra tu Form 3 hoy mismo Compara las impresoras SLA de Formlabs