На первый взгляд, бывший угольный карьер не кажется местом, где может определяться будущее промышленности, но на 40 гектарах рекультивированных земель в окрестностях Шеффилда находится самая высокая концентрация опытных специалистов в области производственных технологий в Великобритании.

Центр перспективной разработки производственного оборудования (AMRC) Шеффилдского университета проводит исследования мирового уровня в области передовых технологий обработки, производства и материаловедения. Он сотрудничает с более чем сотней промышленных компаний, начиная с таких гигантов, как Boeing, Rolls-Royce, BAE Systems и Airbus и заканчивая небольшими предприятиями, которые хотят повысить конкурентоспособность. Такие компании-партнеры обращаются в AMRC с конкретными задачами, а сотрудники Центра используют новейшие технологии и процессы для разработки концепций и решений, которые заказчики могут внедрить на своих заводах.

Аддитивное производство уже давно относится к инструментам, которые помогают исследователям быстро проверять концепции и идеи, но сложность и высокая стоимость оборудования ограничивали доступность этих технологий. Их проблемы не уникальны. Компании часто приобретают дорогое современное оборудование, которое обещает стимулировать инновации, но затем не могут интегрировать его в рабочие процессы, чтобы эффективно его эксплуатировать.

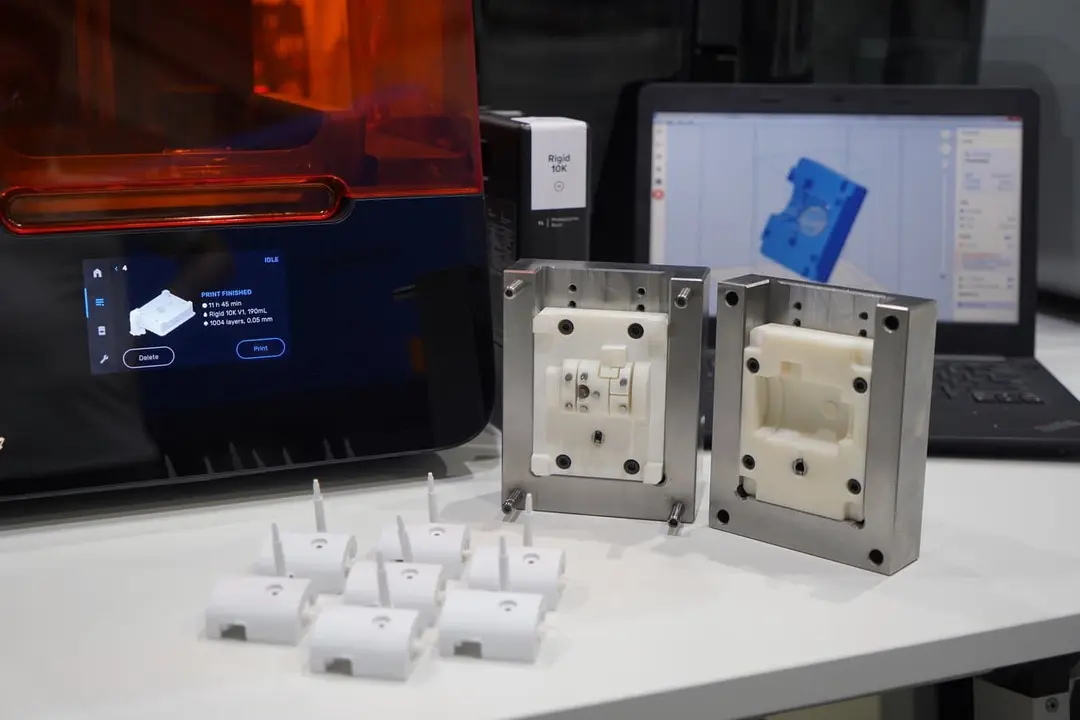

Цель AMRC состоит в том, чтобы возглавить процесс интеграции технологий таким образом, чтобы стимулировать инновации. Сотрудникам Центра удалось найти применение для 3D-печати, которым могут заинтересоваться компании. Недавно AMRC установил станцию аддитивного производства, которая насчитывает 12 стереолитографических (SLA) 3D-принтеров Form 2. Благодаря этому сотни инженеров, работающих над различными проектами, получили свободный доступ к технологиям 3D-печати.

«Это значительно упростило нашу работу. [В любой момент времени] у нас идет работа над сотнями проектов, в которых задействованы сотни инженеров. Сейчас, когда сотрудники получили доступ к 3D-принтерам, для каждого проекта, требующего применения технологии аддитивного производства, время на изготовление компонентов было сокращено от полутора недель до нескольких часов», — говорит Марк Кокинг, технический директор по полимерным добавкам отдела проектирования и прототипирования в AMRC.

Посмотрите видеоролик, чтобы увидеть, как работает AMRC. Кроме того, Кокинг и другие инженеры, работающие в исследовательском центре, расскажут, как 3D-печать облегчает производство в различных отраслях промышленности.

Свободный доступ к технологиям 3D-печати, способствующий инновациям и сокращению времени подготовки заказа

Отдел проектирования и прототипирования AMRC работает с исследователями из всех подразделений Центра и занимается самыми разнообразными разработками — от концептуального проектирования до создания полностью рабочих прототипов для различных отраслей промышленности.

«Некоторые из моделей, которые мы создаем, просто демонстрируют концепции, но мы также часто изготавливаем под заказ зажимные и крепежные приспособления и другие детали, которые затем устанавливают на оборудование для различных исследовательских программ», — говорит Кокинг.

Для удовлетворения широкого спектра потребностей (от исследований в области ядерной физики до композитных материалов) в станции предусмотрено различное оборудование, включая промышленные системы лазерной резки, фрезерные станки с ЧПУ, компьютерные томографы, установки лазерного спекания металлов, а также 3D-принтеры, работающие на основе технологий моделирования методом наплавления нити (FDM) и стереолитографии (SLA).

Узнайте больше о трех самых передовых технологиях для 3D-печати пластмасс: FDM, SLA и селективном лазерном спекании (SLS).

Отдел проектирования и прототипирования укомплектован рядом инструментов, включая устройства лазерной резки, фрезерные станки с ЧПУ, а также 3D-принтеры для печати пластмасс и металлов.

Раньше в Центре был один промышленный стереолитографический 3D-принтер, с которым из-за сложности процесса эксплуатации могли работать только несколько человек. Эти люди работали со всеми проектами в AMRC, связанными с аддитивным производством, что замедляло рабочий процесс и препятствовало инновациям.

«Нам было гораздо выгоднее сделать эти знания открытыми, обучить многих пользователей и дать им возможность работать с системой, приобретая новый опыт. Мы обнаружили, что если они смогут работать с этими устройствами, то смогут придумывать все больше концепций компонентов, полученных с помощью процесса аддитивного производства», — говорит Кокинг.

«Инженерам больше не нужно оформлять документы, чтобы воплотить свою идею в напечатанной модели. Они могут просто спуститься сюда и сделать это, не тратя лишнего времени. Это устраняет препятствия при разработке внутренних концепций, стимулируя инновации. Инженеры могут производить компоненты за несколько часов и представлять их партнерам на следующий день или даже в тот же день».

Как организовать ферму принтеров для сотен инженеров

Сейчас в отделе проектирования и прототипирования работает 12 3D-принтеров Form 2, организованных в одну станцию. Кокинг расположил все принтеры с одной стороны, чтобы обеспечить удобный доступ ко всем полимерам и моделям, а с другой стороны обустроил участок с четырьмя приборами Form Wash и четырьмя устройствами Form Cure для очистки и финальной полимеризации. Сбоку находится секция с хранилищем для платформ, СИЗ, инструкции, оценки рисков, а также буферная зона для моделей, проходящих через систему.

Технический специалист взаимодействует с 12 устройствами с помощью сенсорного экрана на боковой стенке станции, которой работает под управлением программы Dashboard компании Formlabs, предоставляя информацию о состоянии моделей и количестве материалов.

Один технический специалист отвечает за всю станцию и следит за всеми принтерами. Технический специалист взаимодействует с 12 устройствами с помощью сенсорного экрана на боковой стенке станции, которой работает под управлением программы Dashboard компании Formlabs, предоставляя информацию о состоянии моделей и количестве материалов. Когда сотрудники приходят в Центр, им остается только нажать кнопку печати.

В задней части станции организован участок с четырьмя приборами Form Wash и четырьмя устройствами Form Cure для очистки и финальной полимеризации. Кроме того, там находится хранилище.

Сотрудники могут записаться на курс обучения и прийти в Центр, чтобы потратить от 45 минут до часа на изучение программного обеспечения и процесса печати. По окончании обучения они запустят свое первое задание печати. Пройдя обучение и выполнив печать, они извлекают платформу с изготовленными моделями из принтера, пропускают их через систему очистки и финальной полимеризации, снимают поддерживающие конструкции с помощью станции пост-обработки и знакомятся с оценкой рисков. Как только они завершают этот процесс, они получают разрешение на работу с устройствами в любое время.

«Мне были нужны удобные и простые в эксплуатации устройства, чтобы сотрудники могли быстро научиться работать с ними и хотели делать это и в дальнейшем. Form 2 — это первый компактный стереолитографический принтер, о котором я подумал: "Да, это действительно революционный прорыв". Работать с ним очень легко», — говорит Кокинг. «Программное обеспечение интуитивно понятно, и инженеры очень быстро его осваивают. После освоения несложных основ они могут самостоятельно продолжать обучение и получать дополнительный опыт. На текущий момент работать с Form 2 научились уже больше 100 инженеров».

Подготовка моделей для печати на 3D-принтерах Formlabs осуществляется в PreForm. Загрузите и протестируйте это программное обеспечение прямо сейчас. Для этого не нужен принтер.

Обмен знаниями происходит преимущественно органически, через непосредственное общение. Инженеры, начавшие работать с 3D-принтерами, забирают изготовленные компоненты в свои отделы и используют их в концептуальных моделях и прототипах или устанавливают их в оборудование. Их коллеги узнают, как были изготовлены эти детали, и им становится интересно. В результате Центр получает все больше и больше запросов на обучение.

В AMRC 3D-печать применяют для разных целей

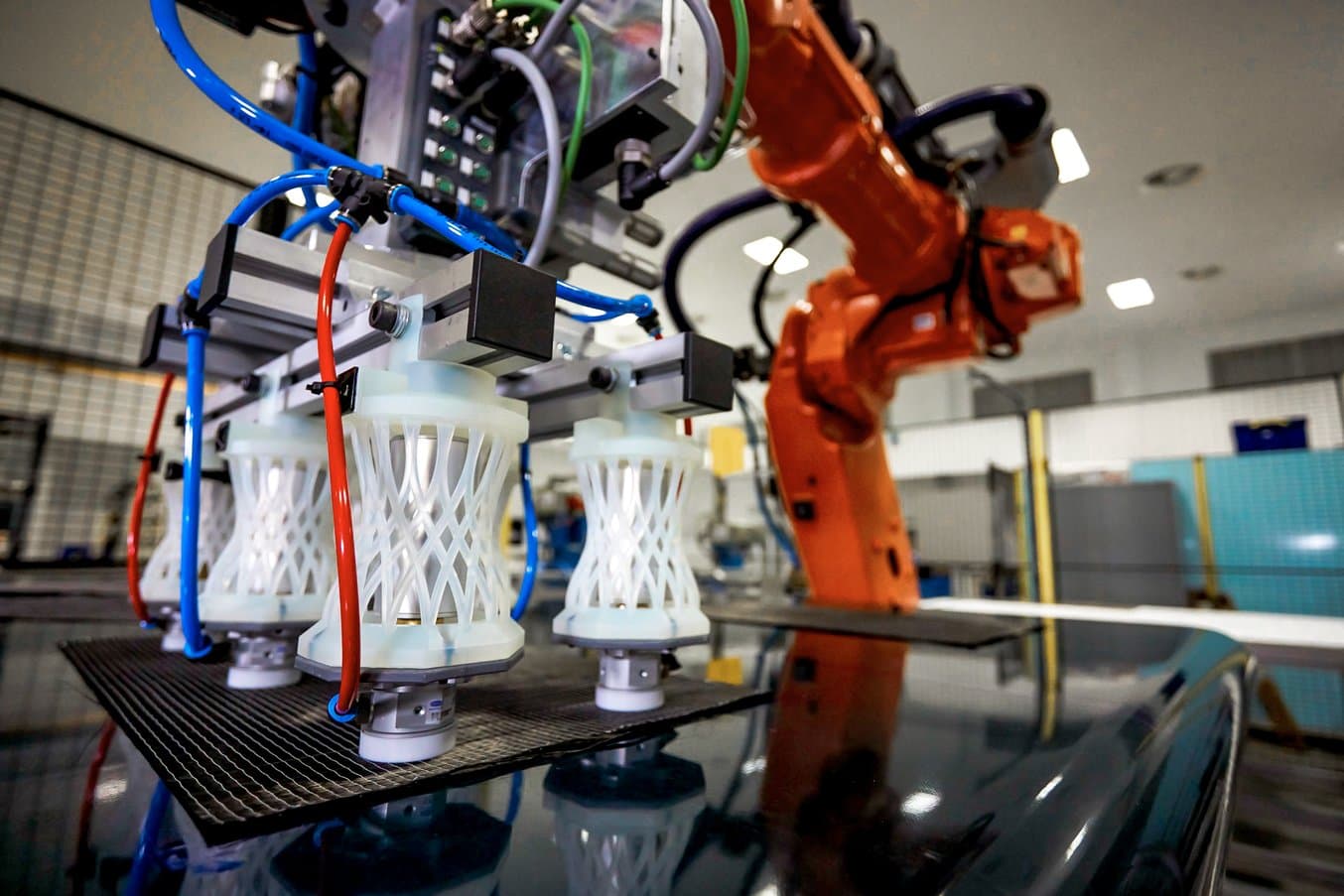

Комплексные кронштейны удерживают шесть захватов на роботе-укладчике, предназначенном для автоматизации складирования перемещающихся композитных материалов.

Со времени своей установки станция 3D-печати использовалась в десятках научно-исследовательских проектов.

Вы можете ознакомиться с подробной информацией о том, что именно изготавливали с ее помощью инженеры.

- Защитные колпаки для сверления: станция 3D-печати произвела 500 высокоточных колпаков для сверления, необходимых для предотвращения перекрестного загрязнения во время проведения испытаний по сверлению для компании Airbus, что позволило сократить время подготовки заказа от нескольких недель всего до двух дней.

- Кронштейн для захватного роботизированного устройства: исследователи разработали и напечатали кронштейны для робота-укладчика сложной конструкции, предназначенного для автоматизации производства композитных материалов. Изготовить такие компоненты другим способом было бы весьма затруднительно.

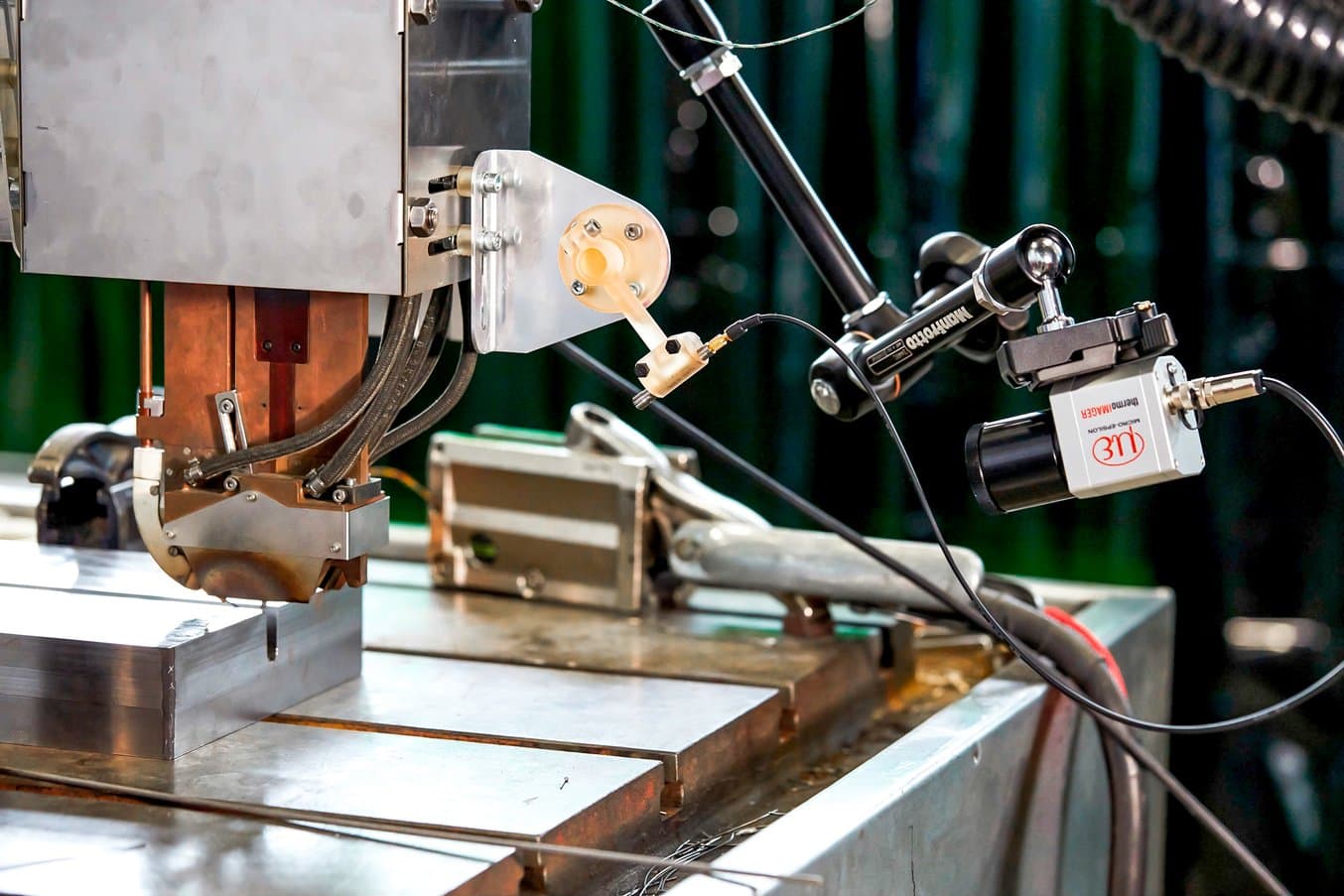

- Кронштейн для датчика температуры: в независимом проекте по сварочным процессам для атомной промышленности исследователи изготовили десяток напечатанных на 3D-принтере деталей, таких как шайбы, кронштейны и система крепления датчиков, рассчитанные на воздействие высокой температуры и размещение в непосредственной близости от места сварки.

- Ролик для намотки деталей трубопроводной системы: исследователи композитных материалов создали ролики уникальной конструкции для намоточного станка, предназначенного для производства труб, сосудов и валов для аэрокосмической и автомобильной промышленности.

Система крепления датчика для проекта по сварочным процессам для атомной промышленности, рассчитанная на воздействие высокой температуры и размещение в непосредственной близости от места сварки.

Использование опыта создания станции 3D-печати другими компаниями и предприятиями-партнерами

Кокинг и другие сотрудники отдела проектирования и прототипирования уже планируют расширить мощности оборудования для аддитивного производства в AMRC.

«Часть наших зданий находится достаточно далеко от главного комплекса. Мы планируем взять эту станцию за основу и воспроизвести ее, разместив спутниковые подразделения в разных зданиях по всей территории Центра, чтобы сотрудники могли получить доступ к принтерам прямо в своем отделе, вместо того чтобы ехать сюда» — говорит Кокинг.

Кокинг и другие сотрудники отдела проектирования и прототипирования планируют воссоздать станцию 3D-печати в других подразделениях AMRC и в помещениях компаний-партнеров.

«Проработав в этой отрасли 12 лет, я пришел к мысли, что было бы очень полезно иметь подразделения для аддитивного производства на местах, чтобы облегчить к ним доступ инженеров», — говорит Кокинг.

«Это позволило бы сократить время изготовления компонентов с индивидуальной конструкцией с нескольких недель до нескольких часов. Я сам заказывал нестандартные компоненты и понимаю, как это может повлиять не только на инновации, но и, в конечном счете, на дату выпуска продукции. Вы можете выпустить свой продукт на рынок на несколько месяцев раньше только за счет использования процессов аддитивного производства».

Компании-партнеры AMRC, похоже, согласны с этим, так как успех платформы с открытым доступом также привлек их внимание.

«Некоторые наши партнеры высказали заинтересованность в полном воссоздании этой станции на своем предприятии. Им нужно простое в эксплуатации оборудование с возможностью масштабирования. Можно начать с 12 принтеров, но с увеличением потребностей можно без труда создать дополнительные станции. Многоплатформенные принтеры позволяют организовать серийное аддитивное производство. Это возможно уже сейчас, причем по разумной цене», — утверждает Кокинг.

Узнайте больше о 3D-принтерах Formlabs для проектирования и производства

«Я наблюдаю переход от создания небольших моделей для демонстрации концепций к созданию все большего количества готовых к использованию компонентов. Сейчас мы печатаем модели со сложными геометрическими формами, которые проходят те же испытания, что детали, изготовленные методом литья под давлением», — говорит Кокинг.

В различных проектах нужны модели с различными свойствами материалов. Разработчики в AMRC используют широкий ассортимент инженерных полимеров, от эластичных и термостойких до материалов с высоким сопротивлением разрыву. С их помощью сотрудники решают сложные задачи и совершенствуют процессы — от создания прототипов до производства.

Узнайте больше о новых стереолитографических 3D-принтерах Formlabs Form 3 и крупноформатной модели Form 3L, а также о возможностях применения инженерных полимеров Formlabs в своих проектах или запросите бесплатный образец 3D-печати, чтобы оценить качество самостоятельно.