Las piezas de recambio y los repuestos son cruciales para que las instalaciones de fabricación y los consumidores eliminen los períodos de inactividad del equipamiento y de productividad reducida cuando un equipamiento defectuoso requiere una reparación o reacondicionamiento. Para poder acceder a piezas de recambio esenciales y poder proporcionárselas a otras personas, las empresas tienen que mantener un inventario caro y lidiar con cadenas de suministro dinámicas.

¿Pero qué ocurre si un proveedor cierra o si los tiempos de espera se hacen demasiado largos?

La impresión 3D de piezas de recambio y repuestos se está convirtiendo en una solución cada vez más conveniente para resolver problemas de disponibilidad de recambios e interrupciones de las cadenas de suministro. Las impresoras 3D ahora se pueden usar para crear cualquier cosa, desde piezas de recambio caseras hechas por los clientes hasta repuestos provisionales e incluso repuestos duraderos capaces de sustituir a las piezas hechas con herramientas tradicionales, lo que da a los fabricantes la capacidad de dejar de almacenar grandes inventarios de piezas de recambio para pasar a producirlas solo cuando sea necesario.

En esta guía, describimos los pasos para fabricar digitalmente piezas de recambio mediante fabricación aditiva, te ayudamos a elegir las tecnologías adecuadas y mostramos ejemplos reales.

Cómo imprimir en 3D in situ sujeciones con guía, fijaciones y otros accesorios para la fabricación

Descarga nuestro libro blanco para conocer los principios que hay detrás de crear sujeciones con guía, fijaciones, piezas de recambio y otros accesorios para la fabricación eficaces mediante la impresión 3D.

Paso a paso: Impresión 3D de piezas de recambio y repuestos

1. Comprueba la viabilidad

Las piezas de recambio funcionan dentro de un sistema, de modo que para garantizar que las piezas de recambio impresas en 3D funcionen correctamente, lo primero que hay que hacer es tener en cuenta los requisitos técnicos de la pieza, como su geometría, su uso previsto y las fuentes de los esfuerzos mecánicos a los que puede verse sometida. Examinemos algunos de estos criterios:

-

Geometría: Las impresoras 3D ofrecen una libertad de diseño casi ilimitada, así que es bastante probable que algo que se fabrique con herramientas tradicionales también se pueda imprimir en 3D. Puede ser aconsejable realizar algunas modificaciones en el diseño para optimizarlo y reducir los costes, aumentar la velocidad o incrementar la resistencia de la impresión.

-

Tamaño: La pieza debe caber dentro del volumen de impresión de una impresora 3D, que por lo general es de alrededor de 15-30 cm de altura, anchura o profundidad en las impresoras para el escritorio o el banco de trabajo. Otra opción es crear la pieza de recambio como un conjunto de varias piezas más pequeñas.

-

Material: Las impresoras 3D pueden producir recambios de la mayoría de las piezas de plástico e incluso de algunas piezas metálicas. Encuentra el material que más se acerque a las propiedades del material que se utilizó para las piezas originales.

-

Esfuerzos: Considera los esfuerzos y los impactos que tendrá que soportar la pieza de recambio. Elige tecnologías de impresión 3D y materiales de ingeniería más avanzados para crear piezas duraderas.

Incluso si las piezas de recambio impresas en 3D no cumplen totalmente con todos los criterios, pueden servir como repuestos provisionales para evitar un período de inactividad de la máquina afectada. En esta situación, se utiliza un componente de recambio impreso en 3D que ofrece la funcionalidad adecuada, pero se ve limitado por su durabilidad a largo plazo, hasta que se encuentre un sustituto más duradero.

2. Hazte con el modelo 3D

Cuando confirmes que la pieza se puede imprimir en 3D, tendrás que adquirir modelos en 3D de la pieza de recambio. Si se trata de un recambio para uno de tus propios productos y dicho producto se diseñó usando software CAD, el archivo digital debería estar disponible. Cuando se trabaja con herramientas de otros fabricantes, algunos de esos fabricantes ofrecen modelos CAD originales de las piezas de recambio.

Si no hay un diseño disponible, crea el diseño en software CAD por tu cuenta o contrata un servicio de diseño para hacerlo. Si las piezas tienen un diseño simple, esto se puede hacer a partir de mediciones manuales, pero si los diseños son más complejos, aplicar ingeniería inversa con un escaneo 3D es un método eficaz para diseñar y producir reproducciones de las piezas.

La ingeniería inversa consiste en utilizar un escáner 3D para capturar la malla necesaria para crear los modelos 3D.

3. Imprime en 3D las piezas de recambio

Usa el software de preparación de la impresión para preparar el modelo en CAD para la impresión y envíalo a tu impresora 3D. ¡Elegir la tecnología y el material adecuados es crucial! En el siguiente apartado, encontrarás recomendaciones específicas.

Las piezas impresas suelen requerir algún tipo de proceso de posacabado, como el lavado, el desempolvado, la eliminación de las estructuras de soporte, el poscurado o el lijado. A continuación, las piezas impresas se pueden utilizar directamente o posacabarse más para adaptarlas a aplicaciones específicas, mediante alisados, pinturas y revestimientos, entre otras opciones.

4. Ensayo e iteración

Cuando la pieza de recambio impresa en 3D esté lista, realiza ensayos para asegurarte que funciona como está previsto. Si los ensayos revelan deficiencias, la impresión 3D facilita realizar iteraciones del diseño para mejorar el rendimiento de las piezas de recambio.

La profundidad de las pruebas que se realizan en estos ensayos dependerá del uso previsto para la pieza. Si lo que se fabrica son piezas de recambio provisionales, basta con que funcionen como se desea durante un tiempo limitado, pero los fabricantes que quieran usar piezas de recambio impresas en 3D como sustituto permanente para piezas tradicionales deberían someter dichos recambios a los mismos ciclos de ensayo que sus predecesoras y tener en cuenta al mismo tiempo las características específicas del proceso de impresión 3D, con la diferencia en la resistencia de las piezas en función de su orientación.

Cómo elegir la tecnología y el material adecuados para imprimir en 3D piezas de recambio

La impresión 3D ha estado muy extendida en los ámbitos del prototipado y del desarrollo de productos desde hace décadas. Ahora, el uso de esta tecnología se está generalizando en la fabricación. En el proceso de desarrollo de productos, los fabricantes ya están aprovechando la flexibilidad de la impresión 3D para producir herramientas internas, como guías, fijaciones y otros accesorios para la fabricación, o incluso utillaje rápido, como moldes para el moldeo por inyección o el termoformado.

Los últimos avances en maquinaria, materiales y software crean oportunidades para producir impresiones 3D funcionales de alta precisión capaces de hacer las veces de piezas de uso final, como piezas de recambio y repuestos duraderos.

Pruebas de esfuerzo a piezas impresas en 3D para aplicaciones de uso final

Este libro blanco presenta el hardware de impresión 3D y las soluciones de materiales de Formlabs para la producción de piezas de uso final. Documenta los casos de estudio de diversos usuarios e incluye resultados de pruebas de esfuerzo para verificar la idoneidad de los materiales de impresión 3D para aplicaciones de uso final.

El uso más común de las impresoras 3D es producir piezas de plástico. También existen impresoras 3D de metal, pero su coste es considerablemente mayor. Hay muchos tipos diferentes de impresoras 3D y los procesos más comunes para producir piezas de plástico son: el modelado por deposición fundida (FDM), la estereolitografía (SLA) y el sinterizado selectivo por láser (SLS).

Aquí ofrecemos una breve comparación de estos procesos, los materiales disponibles y las aplicaciones ideales en lo que respecta a las piezas de recambio:

| Modelado por deposición fundida (FDM) | Estereolitografía (SLA) | Sinterizado selectivo por láser (SLS) | |

|---|---|---|---|

| Precisión | ★★★★☆ | ★★★★★ | ★★★★★ |

| Acabado de la superficie | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Rendimiento | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Diseños complejos | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilidad de uso | ★★★★★ | ★★★★★ | ★★★★☆ |

| Materiales | Termoplásticos estándar, como el ABS, el PLA y sus diversas mezclas. | Una amplia variedad de resinas, que incluye materiales para ingeniería con propiedades avanzada (similares al ABS, similares al polipropileno, flexibles, resistentes al calor, rígidos) | Termoplásticos para ingeniería. El nylon 11, el nylon 12 y sus compuestos, así como el TPU para piezas flexibles. |

| Ideal para | Piezas de recambio simples Soluciones provisionales | Piezas de recambio simples y complejas Soluciones provisionales Piezas que requieren detalles precisos y un acabado de la superficie liso | Piezas de recambio simples y complejas Soluciones provisionales Piezas de recambio de uso final sólidas, estables y duraderas |

Aunque la mayoría de los procesos de fabricación tradicionales requieren maquinaria industrial cara, instalaciones dedicadas y operarios expertos, la impresión 3D hace posible una producción in situ con costes reducidos y una infraestructura mínima. Los sistemas de impresión 3D de escritorio o sobremesa compactos para crear piezas de plástico son asequibles, requieren muy poco espacio y no requieren habilidades especiales.

La externalización puede ser una opción para piezas de recambio que no tienen plazos ajustados, pero eso a menudo conlleva los mismos desafíos que mantener abastecido un inventario de piezas de recambio físicas. Los tiempos de entrega pueden ser de varias semanas, (mientras que los de la mayoría de las piezas impresas en 3D son de menos de 24 horas), lo que aumenta la posibilidad de que crezcan los períodos de inactividad de la máquina y la productividad perdida.

Fabricación digital de piezas de recambio

Para los fabricantes, la digitalización de la gestión del inventario de piezas de recambio y la producción de repuestos ofrece una oportunidad de eliminar algunos de los desafíos tradicionales como los problemas de la cadena de suministro, las cantidades mínimas de los pedidos y el desperdicio debido a las piezas obsoletas.

Establecer un almacén digital es un modo rentable de reducir los costes de la gestión del inventario. Combinar este sistema con una herramienta de fabricación digital propia como la impresión 3D favorece estrategias bajo demanda y permite a los fabricantes reducir los costes y los tiempos de espera, mejorar la resiliencia y mitigar los períodos de inactividad.

El almacén o inventario de piezas de recambio digital se utiliza para almacenar los diseños de las piezas de recambio, clasificar los componentes de forma sistemática, optimizar las nomenclaturas de materiales y gestionar el inventario. Después, se pueden usar las impresoras 3D y otras herramientas de fabricación digital para producir las piezas de recambio que se almacenarán en un inventario físico o reemplazar piezas en el momento en que sea necesario.

Casos de estudio: Cómo las empresas utilizan la impresión 3D para obtener piezas de recambio

Las piezas de recambio son una de las aplicaciones más comunes de la impresión 3D. Examinaremos algunos ejemplos reales de los clientes de Formlabs, que abarcan desde la impresión 3D de recambios para aplicaciones automovilísticas hasta piezas robóticas hechas a medida.

El taller automovilístico Ringbrothers, que ha sido galardonado con varios premios, incorporó en un principio la impresión 3D SLA en sus instalaciones como una herramienta de prototipado con la que realizar iteraciones de forma más rápida y rentable. Desde que adoptó la tecnología, sus empleados han encontrado formas de usar la impresión 3D para llevar al límite la calidad y la creatividad de su trabajo con piezas de uso final, que incluye piezas de recambio para coches clásicos.

Para un proyecto de un espejo, el equipo usó piezas impresas en 3D como parte del montaje final. La pieza actuaba como una fijación de montaje permanente unida a una carcasa de carbono, a la que se atornillan otras piezas. En otro caso, el equipo usó un material de impresión 3D fundible para crear un emblema metálico para un coche personalizado.

"Ese gran nivel de detalle no habría sido posible sin poder imprimir en 3D la cera y pedir [a nuestro joyero] que nos fundiera aquí la pieza a partir de ella", dijo el especialista en desarrollo de productos, Matt Moseman.

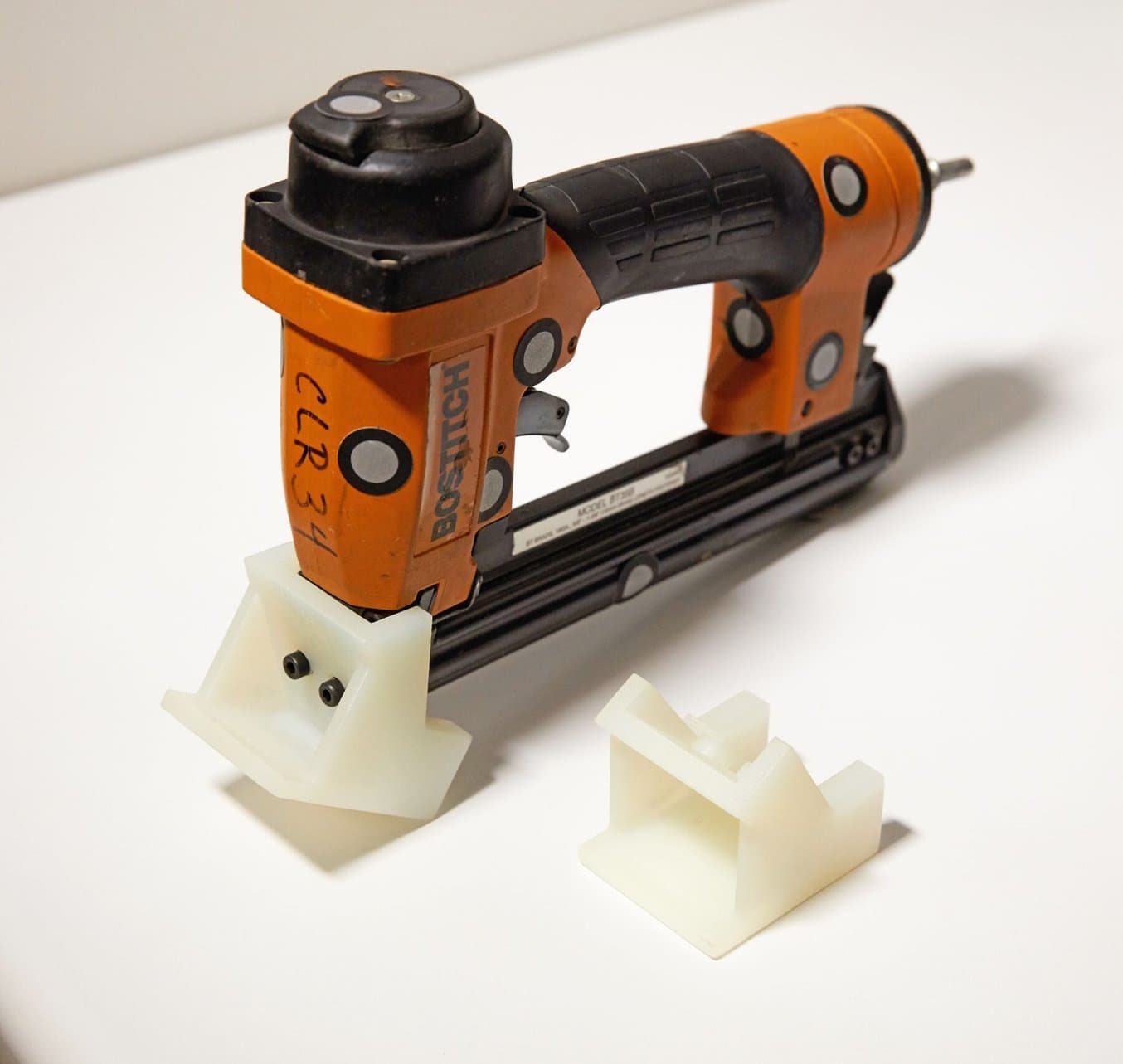

Ashley Furniture, el mayor fabricante de muebles del mundo, integra las nuevas tecnologías en sus fábricas, desde la impresión 3D hasta la robótica. La fábrica de Ashley Furniture en Arcadia, Wisconsin, emplea 700 piezas impresas en 3D junto con robots industriales y potentes fresadoras de CNC, desde el montaje hasta la fabricación.

Aparte de los accesorios para la fabricación, algunas de sus aplicaciones más prácticas son piezas de repuesto para la fábrica. Hubo un momento en el que no se podía comprar un solo aro de retención al vacío para una máquina perforadora de punto a punto, sino que había que comprar el conjunto entero, lo que suponía un alto coste.

"La empresa no nos vendía solo el aro, así que teníamos que comprar todo el conjunto por 700 $", comentó el ingeniero de producción Brian Konkel. "En vez de hacerlo así, conseguimos escanear la pieza en 3D para capturar su geometría e imprimir una pieza de reemplazo por tan solo 1 $ para mantener nuestro equipo de perforación en funcionamiento, sin tener que comprar el conjunto completo".

En vez de comprar un nuevo conjunto de montaje por 700 $, la empresa decidió imprimir la pieza que necesitaba reemplazar en 3D por solo 1 $.

Productive Plastics es una empresa de fabricación por contrato de éxito que está especializada en la producción de componentes personalizados para el termoformado de plástico y en ofrecer servicios de diseño. Trabaja con seis células de fabricación para que múltiples proyectos puedan avanzar al mismo tiempo. Cada célula está equipada con una termoformadora industrial, una máquina de fresado CNC, una zona de ensamblaje y un sistema informático para organizar y monitorizar las operaciones.

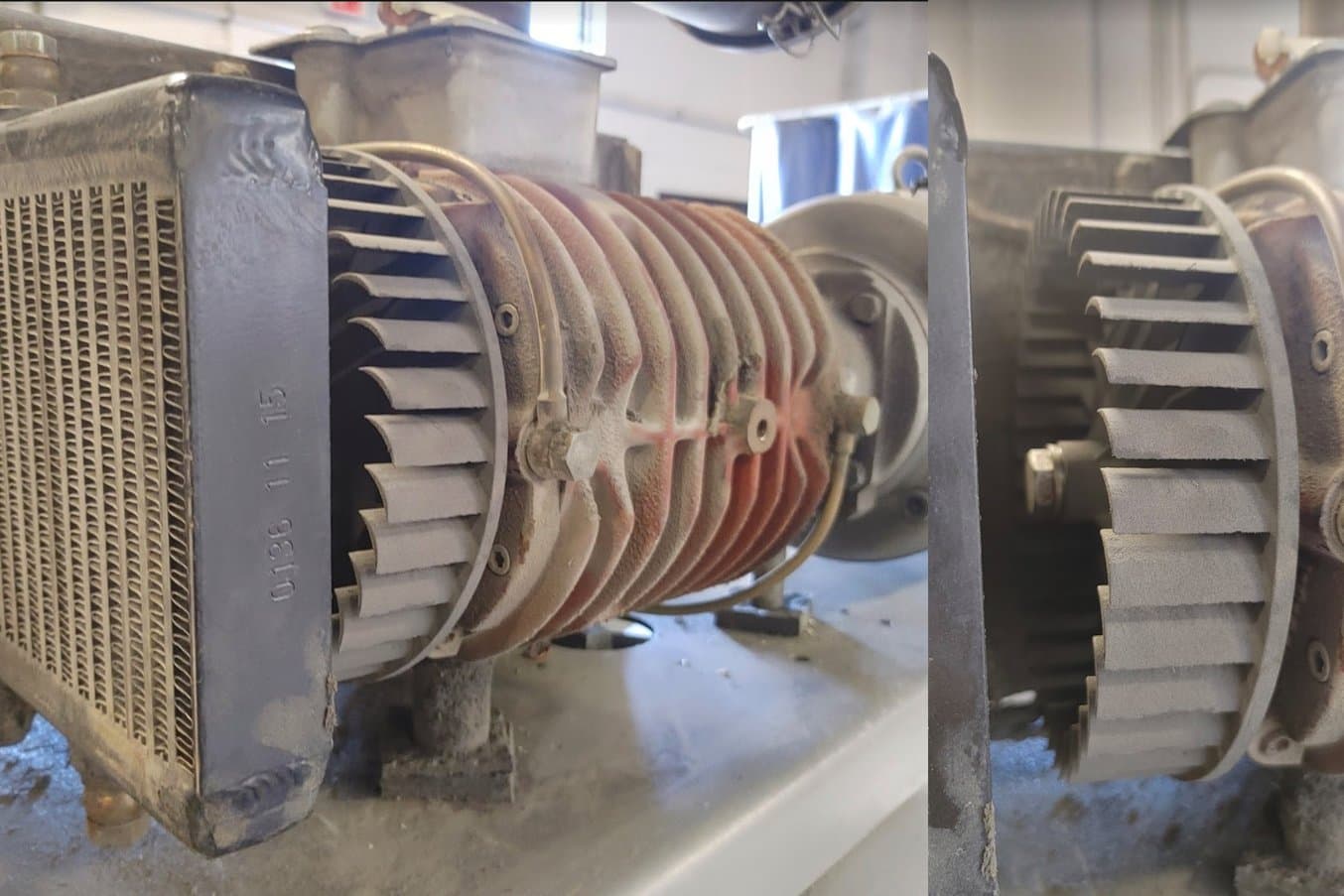

Cuando se averió el ventilador de refrigeración de una de las máquinas, la termoformadora quedó inutilizada, y con ella, toda una célula de trabajo. El equipo se enfrentaba a una espera de seis a ocho semanas para recibir una pieza de recambio de su proveedor. Para mantener la fábrica en marcha mientras esperaban a la reparación, imprimieron en 3D una pieza de recambio provisional para el rotor.

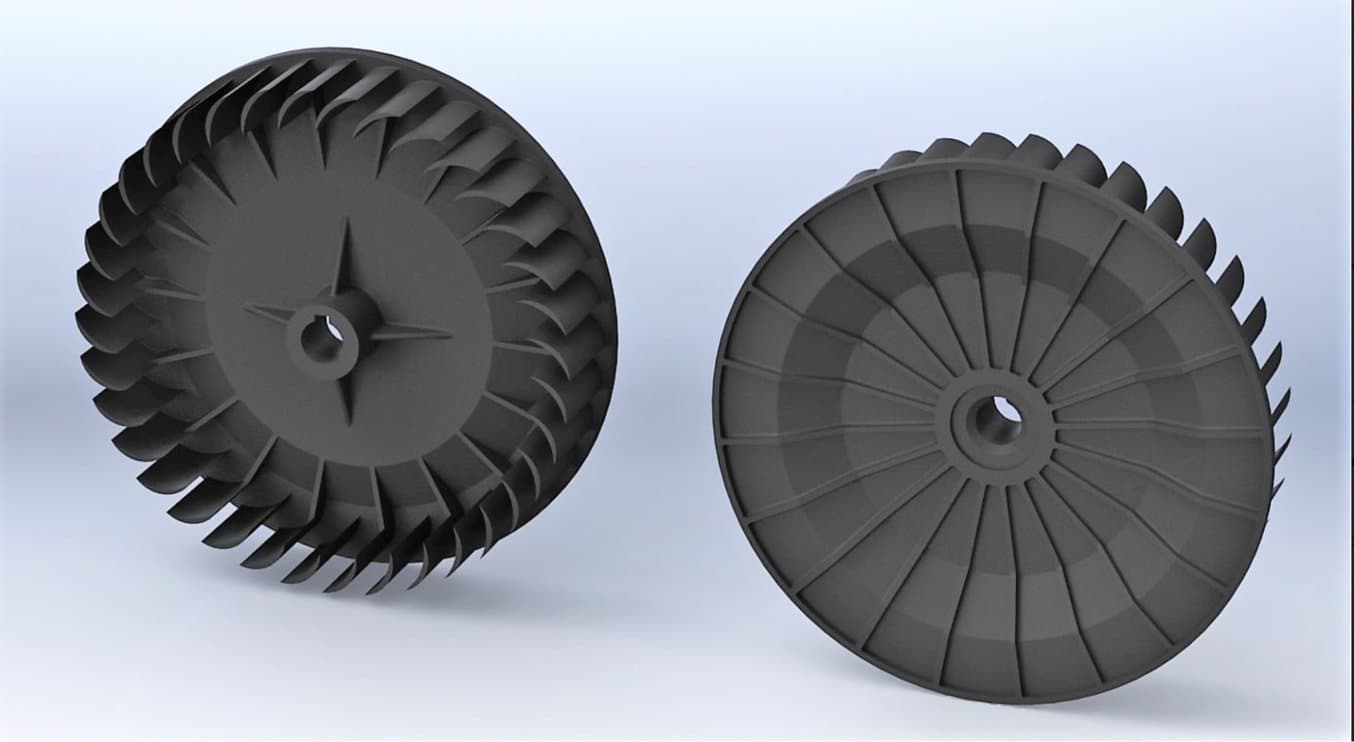

Diseñaron dos iteraciones del rotor de recambio en SolidWorks y después las imprimieron en una impresora 3D SLS Fuse 1, por la noche, utilizando como material el Nylon 12 Powder. La naturaleza autosostenible de la impresión 3D hizo posible un diseño de dos caras con un agujero central, y sin soportes que retirar ni posacabado, el rotor ya estaba listo inmediatamente para colocarlo en la máquina correspondiente.

El archivo 3D de la pieza de recambio provisional para el rotor en SolidWorks.

"Con muchos otros métodos de impresión, habría sido difícil hacer la cara posterior del rotor, concretamente las nervaduras y el agujero central, que son detalles típicos del moldeo de inyección. [...] Uno de los motivos por los que elegimos la Fuse 1 es que no tenemos que utilizar soportes. Esta pieza es un buen ejemplo de la capacidad de la Fuse 1 para imprimir geometrías complejas", dijo Kyle Davidson, director de Ventas y Marketing de Productive Plastics.

Un primer plano (derecha) y una vista expandida (izquierda) del rotor impreso en 3D y de cómo encaja perfectamente en la bomba de vacío industrial para termoformado.

El rotor funcionó inmediatamente, poniendo la célula de nuevo en marcha el día después de la avería, y funcionó como estaba previsto hasta que el equipo lo sustituyó por la pieza del proveedor unas 6 semanas después.

En Productive Plastics, el tiempo de ciclo de una célula de fabricación oscila entre los 5 y los 15 minutos, con lo que se obtiene un volumen de producción mínimo de 40 piezas al día en cada célula. 6 semanas de inactividad en las máquinas crearían una pérdida de más de 1200 piezas y 30 000 $ (calculando un coste medio por pieza de 25 $).

| Pieza impresa en 3D in situ | Pieza de reparación externalizada | |

|---|---|---|

| Plazo de producción | 1 día | 6-8 semanas |

| Pérdidas debidas a la inactividad | ~1000 € | ~30 000 € |

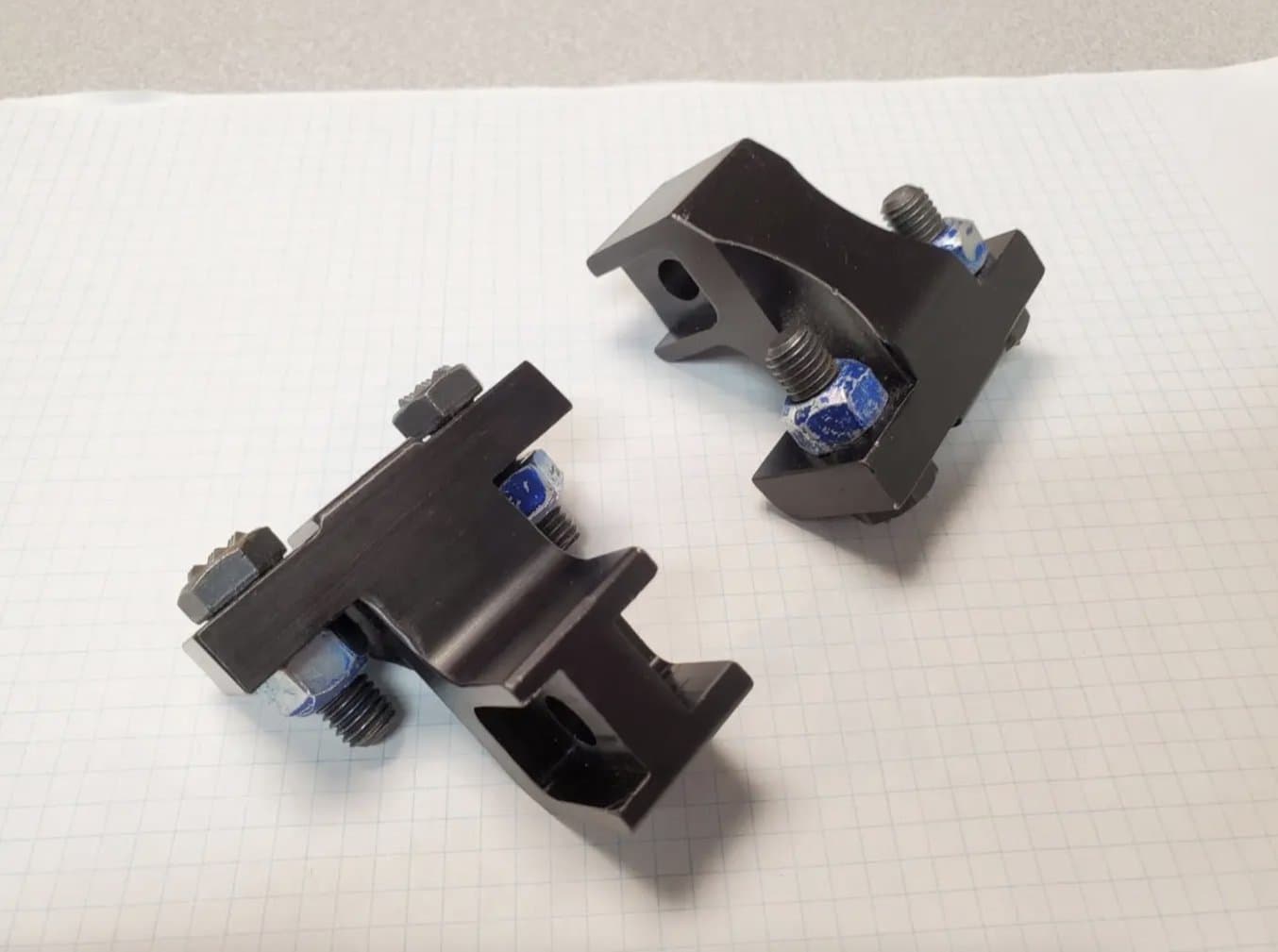

Los investigadores del centro de materiales compuestos del AMRC estaban explorando cómo automatizar el movimiento de los hilos de fibra de carbono con gran precisión y a una gran velocidad con un robot pick-and-place. Sin embargo, después de un uso prolongado, los soportes en L que sostenían las pinzas de aire comprimido del robot comenzaron a doblarse sobre las juntas, lo que provocó fallos. Gracias a la impresión 3D, los investigadores pudieron desarrollar rápidamente una nueva solución, un componente elástico personalizado con un diseño complejo que no sería posible de fabricar con herramientas tradicionales.

"He hecho cinco iteraciones del juego de seis pinzas, que podrían haber necesitado entre 10 y 15 semanas para estar mecanizadas, y eso es sin hacer ninguna prueba con ellas", dijo Matthew Williams, el técnico de materiales compuestos que trabaja en el proyecto.

El proveedor de servicios de ingeniería STS Technical Group también aprovechó la impresión 3D SLA para reemplazar las pinzas robóticas genéricas con pinzas impresas en 3D, que ofrecen un rendimiento superior. El equipo desarrolló pinzas personalizadas para mover y posicionar inyectores de combustible en un entorno de fabricación.

Al pasar de pinzas mecanizadas en acero a pinzas impresas en 3D con polímeros, redujeron el riesgo de desperfectos en la superficie de las piezas blandas. Además, pasar de una forma en V genérica a una geometría que se ajustaba a la forma del inyector de combustible mejoró el agarre de la pinza (aumentando su precisión y fiabilidad) y redujo la presión que el proceso requería.

Las pinzas genéricas que estaban instaladas originalmente en el cilindro neumático (arriba). El conjunto del cilindro neumático, incluidas las pinzas impresas en 3D con la Rigid 4000 Resin que sostienen el inyector de combustible (abajo).

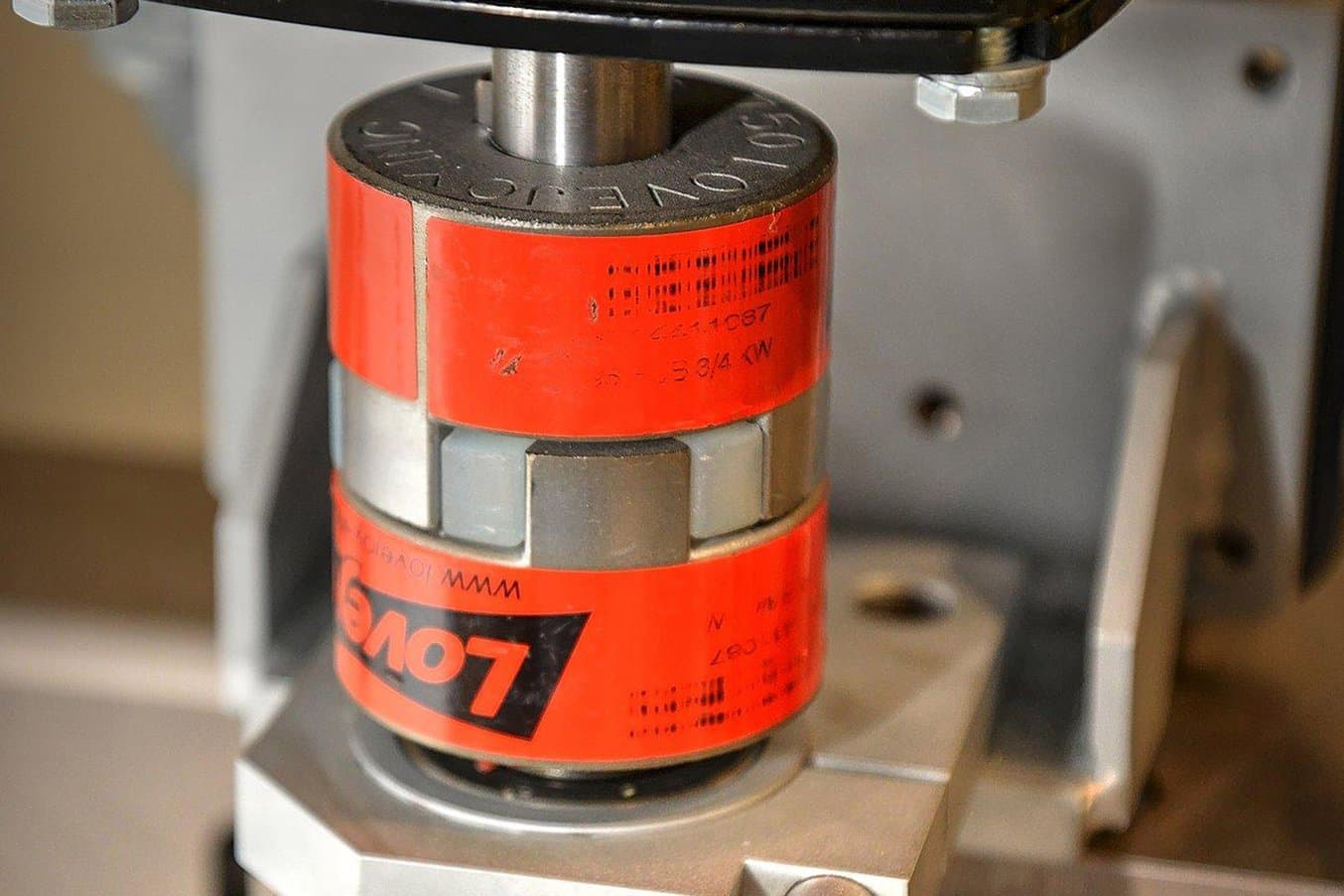

El taller de mecanizado A&M Tool and Design ha expandido su uso de la impresión 3D para producir piezas funcionales como fijaciones y varias piezas de uso final. Por ejemplo, cuando recibieron un acoplamiento de estrella del tamaño equivocado para una de sus grandes máquinas de pulido de lentes dos días antes de una importante feria comercial, el ingeniero mecánico Ryan Little diseñó rápidamente una pieza de sustitución del tamaño correcto y la imprimió en 3D en una impresora 3D SLA. Utilizaron dicho acoplamiento para manejar un motor de dos caballos en una máquina trituradora.

Cuando recibieron un acoplamiento de estrella del tamaño equivocado que habían encargado para una de sus máquinas de pulido de lentes, A&M Tool and Design imprimió una pieza de sustitución en 3D con la Durable Resin para hacer un arreglo rápido antes de una importante feria comercial.

Cómo acceder a la producción de bajo volumen y la fabricación personalizada con piezas de uso final impresas en 3D

Ve este seminario web para conocer cómo puedes acceder a la fabricación personalizada y la producción de bajo volumen de piezas de uso final de forma rápida y rentable con la impresión 3D.

¿Es legal imprimir en 3D piezas de recambio?

Por lo general, sí, pero depende de cada caso.

Aplicar ingeniería inversa a un producto suele ser legal y los fabricantes pueden decidir imprimir en 3D las piezas de recambio usando diseños propios de su empresa sin quebrantar las leyes de secretos comerciales.

Si un fabricante quiere imprimir en 3D piezas de recambio con fines comerciales, se le puede responsabilizar de acuerdo con la ley correspondiente y puede tener la obligación de proporcionar diseños o productos que cumplan ciertos requisitos de seguridad y calidad según sus contratos.

Un estudio exhaustivo del gobierno del Reino Unido acerca de los requisitos y responsabilidades legales asociados con la impresión 3D de piezas de recambio aporta una información excelente sobre la legalidad del proceso. El estudio tuvo en cuenta la fabricación de piezas de recambio y repuestos junto con los requisitos legales en cada etapa del ciclo de producción en los Estados Unidos de América, el Reino Unido, la Unión Europea, Canadá, Japón y China.

Empieza a imprimir en 3D piezas de recambio y repuestos

Imprimir en 3D piezas de recambio y repuestos en tus propias instalaciones es un modo asequible, rápido y eficiente de eliminar los períodos de inactividad y las pérdidas de productividad.

Formlabs ofrece impresoras 3D SLA y SLS de vanguardia y materiales de calidad industrial para fabricar piezas de recambio y repuestos. Explora nuestras impresoras 3D o ponte en contacto con un especialista para hablar de cómo elaborar un proceso de trabajo ideal.