500 piezas en dos días: cómo la impresión 3D contribuyó a los ensayos de perforación de Airbus

Uno de los principales retos de la fabricación avanzada es asegurar que las estructuras complejas como las de las tecnologías de la robótica, el montaje asistido digitalmente y el mecanizado estén ensambladas a la perfección. El Grupo de Fabricación Integrada es un grupo de investigación que tiene su sede en la fábrica Factory 2050 del Centro de Investigación de Fabricación Avanzada (AMRC) y que trabaja con socios industriales para reunir estas tecnologías avanzadas y desarrollar sistemas integrados.

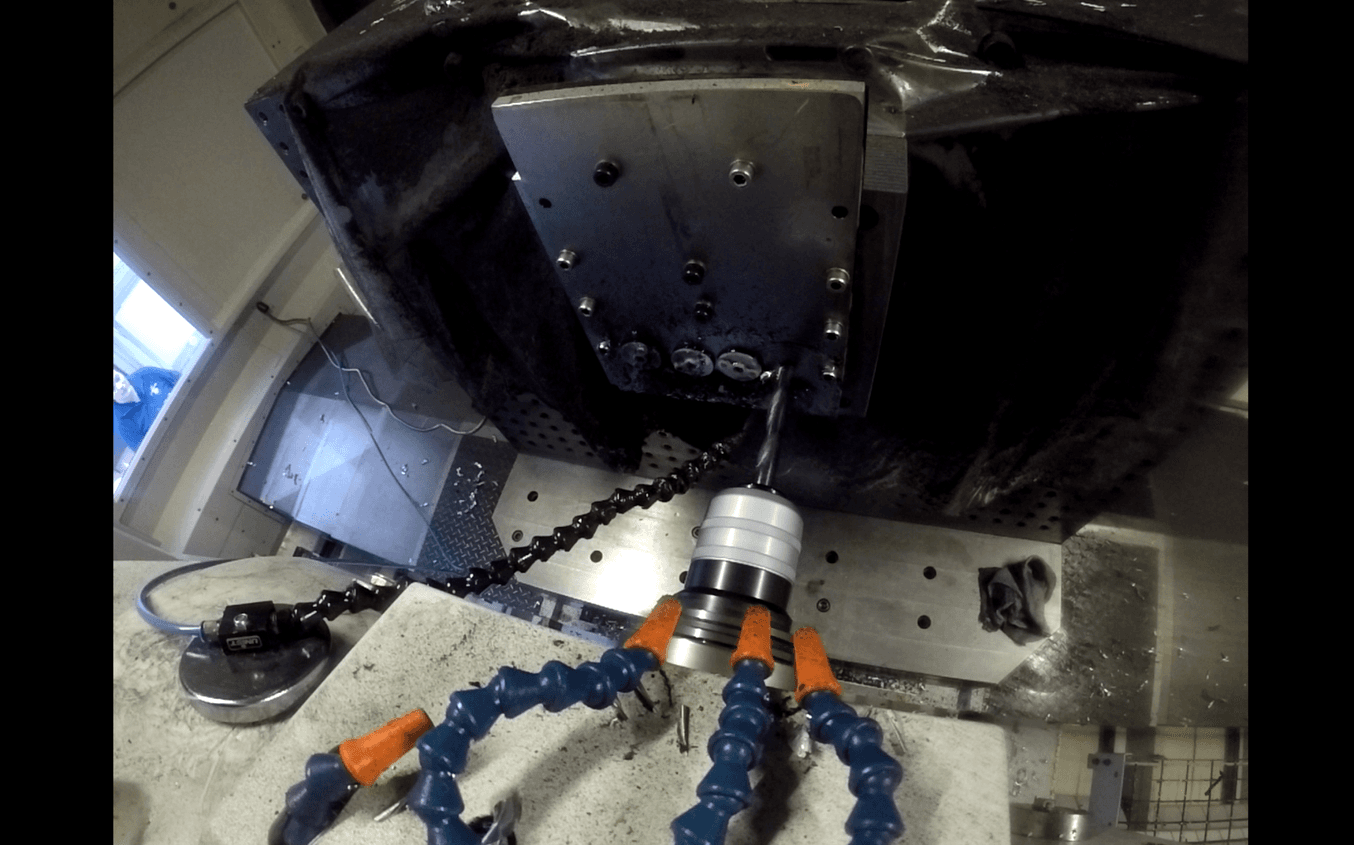

El grupo de investigación trabajó recientemente en un proyecto para Airbus, el mayor fabricante aeroespacial de Europa, que incluía procesos de perforación y mecanizado de alta tolerancia de componentes de fibra de carbono, aluminio y titanio.

Dados los estrictos requisitos del sector aeroespacial, era fundamental evitar la contaminación cruzada de los agujeros durante estos ensayos. Al poco de empezar el proyecto, el equipo se dio cuenta de que la solución que habían planeado no bastaba para resolver el problema y de que se enfrentaban a semanas de retraso si mecanizaban o moldeaban por inyección las piezas de recambio.

George Sleath, ingeniero de proyectos del Grupo de Fabricación Integrada, nos cuenta cómo el equipo utilizó la impresión 3D para producir rápidamente 500 tapas de perforación de alta precisión, reduciendo el tiempo de producción de semanas a solo tres días.

Sleath y el equipo de ingeniería trabajaron con la estación de fabricación aditiva de acceso abierto del AMRC para fabricar las piezas que necesitaban. Lee nuestro caso de estudio para descubrir cómo el acceso abierto a la impresión 3D puede ayudar a cientos de ingenieros del centro.

Pruebas de diferentes métodos para evitar la contaminación cruzada

"Uno de los requisitos clave para el proceso de perforación era que no hubiera contaminación en los agujeros. Eso quería decir que, después de taladrar un agujero y pasar al siguiente, teníamos que cubrir el primero de los dos, para que los residuos generados no lo contaminaran. Cuando nos dimos cuenta de que teníamos este requisito concreto para tapar el agujero, solo disponíamos de un pequeño margen de tiempo para entregar la solución", dijo Sleath.

Lo primero que intentaron los ingenieros fue utilizar una pieza de aluminio con una pequeña junta tórica de goma, pero eso no fue una solución suficiente para el problema. Hizo que todo el proyecto se ralentizara, lo que no iba a ser aceptable, dado el poco tiempo disponible para terminarlo.

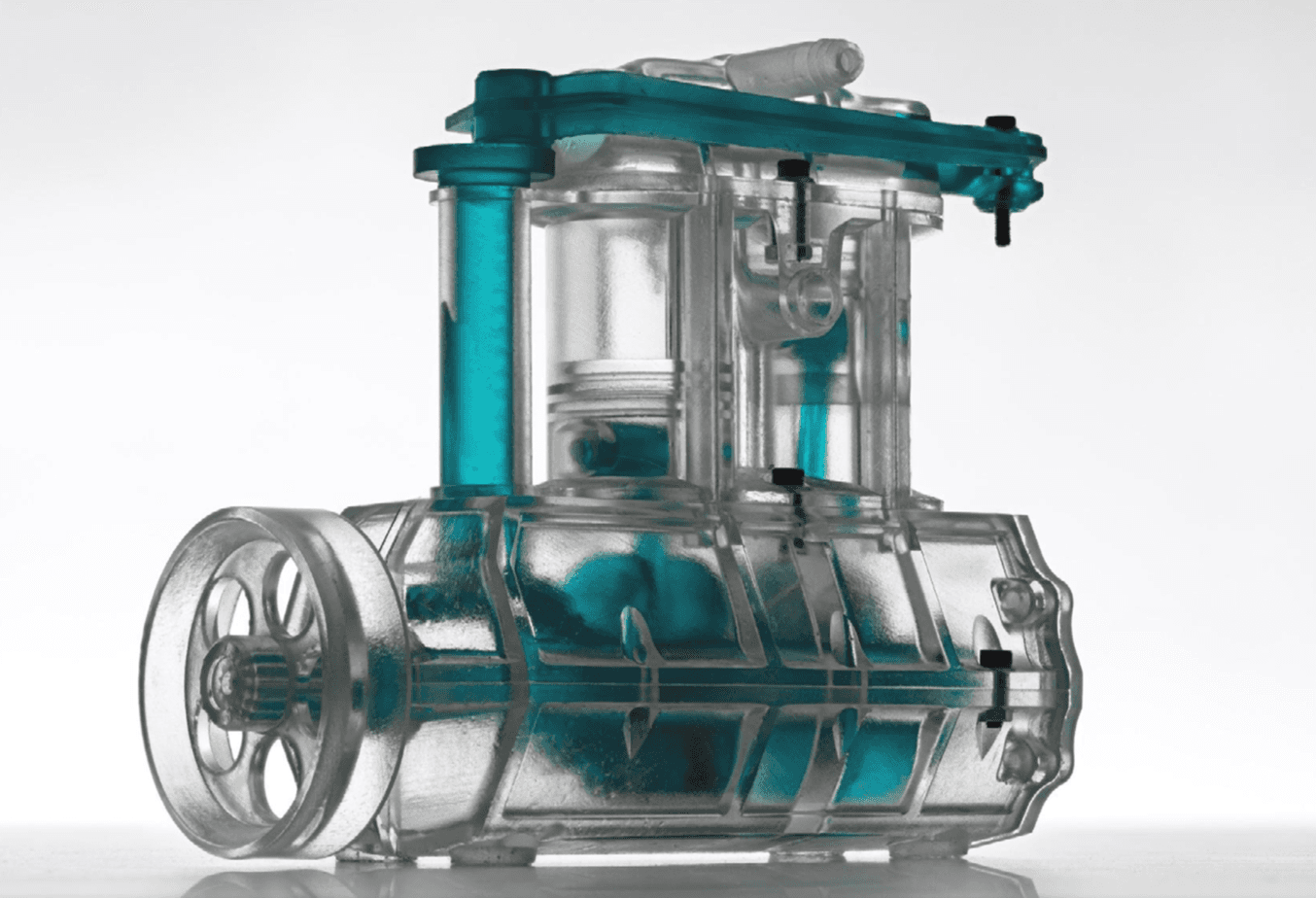

El equipo ideó entonces un nuevo diseño: un disco pequeño con un canal cortado en torno al exterior para colocar una junta tórica. La pieza tenía unos requisitos de tolerancia relativamente estrictos; si el corte fuera demasiado grande y la junta se hundiera en el lateral de la pieza, el sellado de la tapa tendría lugar en el plástico, no en la junta. El margen de tolerancia aceptable era de la mitad del grosor de la junta tórica, alrededor de medio milímetro.

La variedad de las piezas también creó complicaciones para la fabricación. "Necesitábamos múltiples variantes porque los agujeros que perforábamos eran de distintos tamaños, por lo que hacían falta diferentes cubiertas para los agujeros. Desde el punto de vista del diseño virtual, no se tarda mucho en cambiar una única medida, pero si hubiera que moldear las piezas por inyección, habría que tener un molde nuevo para cada una", dijo Sleath.

Ajuste para ingeniería

Diseñar tolerancias y ajustes adecuados reduce el tiempo de posacabado, facilita el ensamblaje y reduce el coste del material para las iteraciones. Descarga nuestro libro blanco para saber más acerca de las tolerancias y los ajustes en la impresión 3D en diseños funcionales de conjuntos impresos en 3D.

Descarga el libro blancoImpresión 3D de 500 tapas protectoras en dos días

El equipo necesitaba unas 500 de estas pequeñas tapas en un plazo de diez días, lo que prácticamente descartaba todas las opciones de fabricación excepto la impresión 3D.

Al no estar seguro en aquel momento sobre las capacidades internas del AMRC, Sleath pidió primero presupuestos a tres servicios de impresión externos, pero las ofertas resultaban excesivas para el valor que pensaban que las piezas impresas iban a aportar al proyecto.

"Entonces, hablé con Mark Cocking en nuestro Grupo de Diseño y Prototipado y le pregunté si podíamos fabricar algo nosotros mismos. No tuve respuesta durante 24 horas, pero cuando la recibí, dijo "sí, ya tenemos más de la mitad impresa". Fabricar 250 de esas tapas protectoras para perforación fue un resultado impresionante", dijo Sleath.

Al final, Cocking consiguió tener todos los componentes fabricados en dos días.

"No solo significó que obtendríamos las piezas antes y podríamos trabajar con ellas, sino que también podríamos dedicar nuestra atención a otras cosas sin tener que preocuparnos de cuándo iban a estar listas", dijo Sleath.

AMRC managed to 3D print 500 of the different drill cap designs in just two days. With 3D printing, the engineers were also able to include geometry in the part that they also 3D printed into a tool, which allowed them to install the caps quickly and easily.

Una estación de impresión 3D in situ ofrece flexibilidad y espacio para las iteraciones

Como las piezas se imprimieron en 3D, los ingenieros pudieron incluir en la pieza una geometría que también imprimieron en 3D en una herramienta, lo que les permitió instalar las tapas de forma rápida y sencilla.

"Las opiniones que recibía de los operarios que las estaban instalando eran fantásticas. La gran mayoría de las piezas funcionó exactamente como se habría previsto y ninguna de ellas se rompió durante su funcionamiento", dijo Sleath.

Además del rápido tiempo de entrega y de su bajo coste, otra ventaja clave del acceso a la impresión 3D in situ era la flexibilidad.

"Si el diseño no hubiera funcionado cuando lo probamos, podríamos haber vuelto rápidamente a la etapa de diseño y haber cambiado las cosas, en lugar de enviar el primer diseño a una empresa de servicios y darnos cuenta de que había que hacer pequeños cambios cuando nos entregasen las 500 piezas en un par de semanas", dijo Sleath.

Explora cómo un parque de impresión 3D apoya a cientos de ingenieros del AMRC

"Me gusta bastante utilizar la impresión 3D para realizar iteraciones de diseño rápidamente. Fabrico una pieza en la impresora 3D para ver cómo rinde sobre el terreno, y luego envío rápidamente un nuevo diseño de vuelta a la impresora. De hecho, a veces se pueden hacer dos o tres diseños en un mismo día gracias a su rapidez y bajo coste. Con el nuevo proyecto de acceso abierto del AMRC, que todo el centro se está preparando para usar, creo que todo el mundo va a empezar a utilizar mucho más la impresión 3D por aquí", dijo Sleath.

Infórmate sobre la estación de impresión 3D en el AMRC y conoce otras aplicaciones como un soporte con sensor resistente a la temperatura para soldadura, soportes muy complejos para una pinza robótica de fabricación con materiales compuestos, y cilindros de enrollado de filamentos para la fabricación con materiales compuestos.

¿Quieres saber más sobre las impresoras y la tecnología que hay detrás de la estación de impresión 3D del AMRC? Explora las nuevas impresoras 3D SLA, la Form 3 y la impresora de gran formato Form 3L, así como el catálogo de resinas para ingeniería de Formlabs que puedes emplear para tus propios proyectos. También puedes solicitar una muestra gratuita impresa en 3D para comprobar la calidad de los materiales de primera mano.

Solicita una pieza de muestra gratuita