¿Qué es el TPU?

El TPU o poliuretano termoplástico es un tipo de elastómero termoplástico que a menudo usan los fabricantes de los sectores de la automoción, el transporte, la industria aeroespacial, los productos deportivos y los productos sanitarios. El TPU combina la gran durabilidad de las piezas de plástico con la elasticidad de las piezas de goma, por lo que es ideal para aplicaciones en las que es necesario que el material se doble o se comprima repetidamente.

Debido a su elasticidad, el TPU se usa a menudo como modificador de impacto para productos como cascos, embalajes protectores, productos antivibración y juntas o sellos. El TPU también tiene una excelente resistencia a la abrasión y se usa en entornos en los que hay una gran fricción, como el interior de los automóviles, o para cables eléctricos y aislantes. Para aplicaciones en sectores en los que con frecuencia están presentes aceites, el TPU también es una elección fiable por su resistencia a las manchas de aceite.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

¿Cómo se fabrican las piezas de TPU?

Hay productos de TPU por doquier en la vida cotidiana y su popularidad los hace ideales para la producción en masa, sobre todo mediante procesos tradicionales de moldeo por inyección. Muchos productos que nos parecen de goma están hechos en realidad de TPU.

El moldeo por inyección es un modo rentable de producir piezas en grandes cantidades, pero tiene limitaciones en cuanto a la flexibilidad geométrica o la personalización. Las piezas moldeadas por inyección están estandarizadas para ser producidas en cantidades de cientos de miles a millones, por lo que para sectores como el de la fabricación de dispositivos médicos o el de los artículos deportivos, existe una demanda de alternativas que se presten mejor a la producción o personalización de bajo volumen.

La producción en masa también impide que las pequeñas empresas y las nuevas empresas lleven sus productos al mercado rápidamente, ya que dependen de una producción externa que dejan en manos de grandes moldeadores de inyección industriales.

Presentamos el TPU 90A Powder, para piezas flexibles, tenaces y seguras para la piel

Ve nuestro seminario web para descubrir cómo el TPU 90A Powder puede ayudarte a incorporar piezas de goma de tacto blando en tus instalaciones con las impresoras 3D de la serie Fuse.

¿Por qué imprimir en 3D el TPU?

Imprimir en 3D materiales de TPU y elastómeros termoplásticos ofrece oportunidades fuera de los procesos de trabajo tradicionales para crear piezas con mayor complejidad geométrica, diseños personalizados o hechos a medida, una iteración y un diseño más rápidos, y una producción de bajo volumen más rentable.

Existen diversas opciones para la impresión 3D de TPU, como las tecnologías de modelado por deposición fundida (FDM) y sinterizado selectivo por láser. A medida que la tecnología y los materiales de impresión 3D han avanzado, el número de fabricantes que incorporan este flujo de trabajo en sus procesos ha crecido exponencialmente.

La impresión 3D de TPU hace posible un ciclo de iteración más corto para las aplicaciones de prototipado rápido, así como posibilidades de personalización para la producción de piezas de uso final. En sectores en los que tradicionalmente se externaliza una fase del proceso de desarrollo del producto (normalmente, la fase de fabricación de la producción en masa), la impresión 3D puede dar acceso a un proceso de trabajo completo, mejorado e integrado verticalmente.

La impresión 3D de TPU también puede ayudar a los fabricantes a satisfacer la demanda de productos personalizados e individualizados. Según un estudio de Deloitte, en algunas categorías, más del 50 % de los consumidores expresaron interés en adquirir productos o servicios personalizados, estando dispuesta la mayoría de ellos a pagar más por un producto o servicio hecho a su medida. En aplicaciones en las que se utilizan habitualmente el TPU y la goma, como dispositivos de protección como cascos o aparatos ortopédicos y plantillas, las piezas de TPU impresas en 3D son perfectas para producir en masa acolchados de cascos, aparatos ortopédicos, equipamiento deportivo, gafas, auriculares o componentes de agarre ergonómicos para productos tecnológicos.

El TPU 90A Powder de Formlabs permite personalizar a base de datos antropométricos, como ocurre en aplicaciones como este cubrecabezas protector personalizado.

Esta cobertura de mano protésica impresa con el TPU 90A Powder es flexible, fuerte y resistente.

Cómo imprimir en 3D con TPU

El TPU se puede imprimir en 3D en impresoras 3D FDM o SLS. Cada tecnología tiene ventajas únicas, por lo que antes de elegir una tecnología, es importante determinar cuál es la mejor para tu propio proceso de trabajo y tus necesidades comerciales.

| Impresión 3D FDM de TPU | Impresión 3D SLS de TPU | |

|---|---|---|

| Resistencia funcional del material | ★★☆☆☆ | ★★★★★ |

| Resolución | ★★☆☆☆ | ★★★★☆ |

| Precisión | ★★★★☆ | ★★★★★ |

| Acabado de la superficie | ★★☆☆☆ | ★★★★☆ |

| Productividad | ★★☆☆☆ | ★★★★★ |

| Diseños complejos | ★★☆☆☆ | ★★★★★ |

| Facilidad de uso | ★★★★★ | ★★★★☆ |

| Ventajas | Máquinas y materiales de consumo de bajo coste Rápido y fácil para piezas simples y pequeñas | Piezas isotrópicas resistentes y funcionales Productividad de grado industrial Diseños autosostenibles Excelente libertad de diseño |

| Inconvenientes | Las piezas son anisotrópicas y no son estancas o funcionalmente fuertes Libertad de diseño limitada | Acabado de la superficie ligeramente rugoso |

| Aplicaciones | Elaboración rápida de prototipos de bajo coste Modelos de prueba de concepto básicos | Prototipado funcional Producción de bajo volumen de piezas de uso final: juntas de automóvil, sellos, colectores, productos de consumo, calzado, prótesis y órtesis. |

Impresión 3D de TPU mediante modelado por deposición fundida

Imprimir en 3D el TPU en impresoras FDM es una buena opción para principiantes, pero el material resulta complicado de imprimir en 3D y trae consigo limitaciones de diseño. (Fuente de la imagen: Hubs)

Para las empresas que quieren empezar a imprimir en 3D con TPU, una impresora FDM de bajo coste es una buena opción para un proceso de trabajo básico. El filamento de TPU para FDM es económico y puede ser una buena forma de probar conceptos de diseño y prototipos estéticos, sobre todo si el objetivo final es una producción en masa usando métodos tradicionales de moldeo por inyección.

Sin embargo, puede ser un material difícil de imprimir en 3D en las impresoras FDM, ya que el filamento blando y estirable puede atascar el extrusor con facilidad, provocando problemas técnicos y un índice de éxito inferior en las impresiones. Imprimir en 3D el TPU en impresoras FDM también ofrece una libertad de diseño limitada, piezas con una menor precisión dimensional y líneas de capa visibles.

Las piezas de TPU impresas mediante FDM son anisotrópicas, lo que quiere decir que su resistencia no es igual entre distintos ejes o planos de esfuerzo. Es decir, que aplicar fuerza en una dirección a una pieza de TPU tendría un efecto diferente a aplicar la misma fuerza desde otra dirección. En el caso de las piezas de TPU, que se ven sometidas con frecuencia a tirones, estiramientos, compresiones y torsiones, la anisotropía supone un desafío real para cualquier pieza que deba ser funcional, incluso en la fase de prototipado.

Filamentos de TPU para impresoras FDM

Muchos fabricantes de impresoras y materiales para FDM ofrecen filamentos de TPU con diversas propiedades. Los filamentos de TPU para FDM suelen ser materiales elásticos algo más duros, que ofrecen una dureza Shore de 95A, pero esto se puede ajustar modificando los parámetros de la impresión o el diseño.

Impresión 3D de TPU mediante sinterizado selectivo por láser

La tecnología de impresión 3D SLS es ideal para obtener una mayor productividad y más aplicaciones funcionales, como prototipos funcionales para ensayos o la producción de bajo volumen de productos de uso final personalizables como aparatos ortopédicos, acolchados de cascos y elementos de tecnología ponible. Los usuarios de la impresión 3D SLS pueden aprovechar la excepcional resistencia y flexibilidad del TPU para lanzar sus productos más rápido al mercado o revolucionar la asistencia a los pacientes. La alta resistencia al desgarro crea piezas fuertes, duraderas y elastoméricas, mientras que la accesibilidad de los sistemas de SLS para el banco de trabajo, como la serie Fuse, hace posible que el coste por pieza sea reducido. Además, los bajos índices de renovación del material contribuyen a que el sistema sea asequible y escalable, ya que aumentan la eficiencia del consumo del polvo y reducen el gasto en nuevos materiales.

Las piezas de TPU impresas en 3D por SLS son perfectas para aplicaciones en las que son necesarias geometrías complejas o estas favorecen el rendimiento de las piezas. El carácter autosostenible de la tecnología SLS hace que no hagan falta estructuras de soporte y que sea posible imprimir geometrías complicadas con canales internos, celosías o colectores con estructuras en acordeón. En aplicaciones como cascos protectores o plantillas y dispositivos ortopédicos para calzado, las estructuras de celosía gomosas hacen posible una gran resistencia a la compresión que potencian la eficacia del producto.

Materiales de TPU para impresoras SLS

Hay múltiples sistemas de sinterizado selectivo por láser (SLS) que ofrecen un material de polvo de TPU. Muchos de estos sistemas son grandes máquinas industriales con requisitos de infraestructura complicados, como sistemas de ventilación, una gran superficie donde colocarlos o múltiples requisitos eléctricos o para los circuitos. Con la llegada de sistemas SLS más accesibles como la serie Fuse de Formlabs, la impresión 3D de TPU en sistemas de lecho de polvo es más accesible y asequible.

El TPU 90A Powder es seguro para la piel, lo que crea oportunidades en los ámbitos de la tecnología ponible y los productos sanitarios, donde las normativas de seguridad limitan el uso de muchas piezas impresas en 3D. Con el TPU 90A Powder, los ingenieros y diseñadores pueden aprovechar la libertad de diseño de la impresión 3D, la gran resistencia al desgarro y al alargamiento de la goma y el carácter seguro para la piel de muchos termoplásticos, todo en un mismo proceso de trabajo.

Imprimir en 3D el TPU con el TPU 90A Powder de Formlabs y las impresoras SLS de la serie Fuse es sencillo, se puede integrar fácilmente en un proceso de trabajo para SLS que ya tengas o ser el primer material para SLS con el que empieces. El material se imprime en un entorno con aire y no requiere una atmósfera inerte, como ocurre con algunos materiales para SLS.

Además, las piezas de TPU no utilizan Surface Armor (la cáscara semisinterizada en torno a las impresiones de polvos más rígidos) en las impresoras de la serie Fuse, por lo que el proceso de retirada del polvo es bastante sencillo al usar la máquina de posacabado Fuse Sift. Aunque el TPU 90A Powder no tenga Surface Armor, se sigue recomendando retirar todo el polvo sobrante de las piezas, haciendo que el material sea más limpio y fácil de usar. Hacer que una impresora Fuse pase a usar el TPU 90A Powder es totalmente posible, aunque Formlabs recomienda dedicar una impresora Fuse, una Fuse Sift y una cámara de impresión exclusivamente a este material.

El TPU 90A Powder: El polvo de impresión SLS flexible de FOrmlabs

Solicita una muestra de correa de reloj gratuita impresa con el TPU 90A Powder, nuestro primer material para SLS flexible.

Aplicaciones de la impresión 3D de TPU

Hay procesos de trabajo de eficacia probada para la fabricación tradicional de piezas de poliuretano termoplástico, que siguen siendo ideales para productos de goma producidos en masa. No obstante, imprimir TPU en 3D es una alternativa excelente en muchas situaciones, incluso cuando hace falta velocidad o facilidad de uso o en aplicaciones de prototipado rápido, accesorios para la fabricación bajo demanda y personalización. Desde el principio de un proceso de diseño en el que se necesitan prototipos rápidos, diseños finales para piezas de uso final o incluso productos de consumo personalizados en masa, el TPU impreso en 3D puede hacer que los procesos de trabajo sean más rápidos y eficientes, sin sacrificar las propiedades mecánicas o la fidelidad.

Prototipado rápido

Imprimir en 3D con TPU permite a las empresas incorporar la capacidad de prototipado en sus propias instalaciones, reduciendo los tiempos de entrega y los costes que anteriormente suponía recurrir a empresas de servicios o talleres de mecanizado.

Prototipar un casco deportivo, por ejemplo, requiere contar con la capacidad de fabricar una carcasa dura, así como el interior blando acolchado. Hay empresas innovadoras que están diseñando nuevas estructuras reticulares y tecnología de neutralización de impactos para esos acolchados, por lo que el TPU es un material perfecto para ello.

Sin embargo, experimentar con nuevos diseños y geometrías hace que los métodos de mecanizado tradicionales resulten prohibitivamente caros mientras que externalizar el trabajo a empresas de diseño puede llevar semanas. Poder utilizar un proceso de trabajo y un tipo de tecnología tanto para la carcasa exterior dura como para el acolchado interior blando hace posible que estos innovadores realicen sus iteraciones a un ritmo mucho más rápido. Estos cascos tendrán que superar ensayos físicos intensivos, por lo que serán necesarias diez almohadillas de acolchado para una única ronda de ensayo. Estos volúmenes son demasiado altos para fabricar meticulosamente a mano una superficie acolchada, pero demasiado bajos para el que el moldeo tradicional de poliuretano termoplástico resulte rentable. La solución es la impresión 3D in situ.

Las impresoras 3D SLS de la serie Fuse pueden imprimir con facilidad múltiples estructuras reticulares con el TPU 90A Powder, con ligeras variaciones para poner a prueba distintos diseños. Al alterar el diseño de la pieza en sí misma, como por ejemplo, cambiando el grosor de la pared, se pueden producir piezas con diversos niveles de dureza para diferentes aplicaciones o como iteraciones después de los ensayos.

El proceso de trabajo de la serie Fuse da acceso a múltiples materiales que cubren un amplio abanico de propiedades mecánicas, permite mantener el desarrollo y la fabricación dentro de tus propias instalaciones y administrar el diseño de muchos tipos de componentes diferentes con una única tecnología. El TPU 90A Powder da acceso a un tipo de producto completamente nuevo que se puede prototipar directamente mediante la impresión 3D, con la misma plataforma de confianza de la serie Fuse.

El TPU 90A Powder es ideal para prototipar prototipos funcionales para piezas que requieren flexibilidad, como los dispositivos de tecnología ponible seguros para la piel, el equipamiento deportivo de alto rendimiento o las plantillas para calzado.

Accesorios para la fabricación

Si no te dedicas a fabricar cosas, las diferencias entre los tipos de accesorios para la fabricación podrían resultar difíciles de analizar. Sin embargo, la cuestión sigue siendo la misma independientemente de si hablamos de una sujeción con guía, un soporte, una carcasa u otra de las muchas otras formas de las que se mantienen unidas las máquinas: cuando necesitas algo, lo necesitas de verdad. El TPU es una solución a un problema al que se enfrentan muchos fabricantes: cómo evitar que su tecnología de fabricación valorada en millones sufra demasiado desgaste.

Los accesorios para la fabricación de tacto blando pueden ayudar a prolongar la vida útil de la maquinaria pesada amortiguando ciertos impactos u ofreciendo pinzas con una forma perfecta. Cuando los sellos y las juntas se desgarran tras años de uso repetido, los operarios pueden imprimir un reemplazo inmediatamente y hacer que la cadena de fabricación vuelva a estar en marcha en cuestión de horas, en vez de tener que esperar días o semanas a que llegue una pieza nueva.

Añadir capacidad de materiales aporta seguridad a los fabricantes, ya que los protege de roturas de piezas o averías de componentes que no pueden prever. Cuantas más propiedades mecánicas puedan utilizar en sus instalaciones, mejor protegidos estarán de retrasos en la cadena de suministro y de los elevados costes de las reparaciones del fabricante original del equipamiento. Con las piezas impresas en 3D de goma, ahora se puede reparar o reemplazar bajo demanda todo un nuevo conjunto de componentes de equipamiento. Evitar que se detenga una cadena de montaje o un proceso en una fábrica puede ahorrar miles de euros al día.

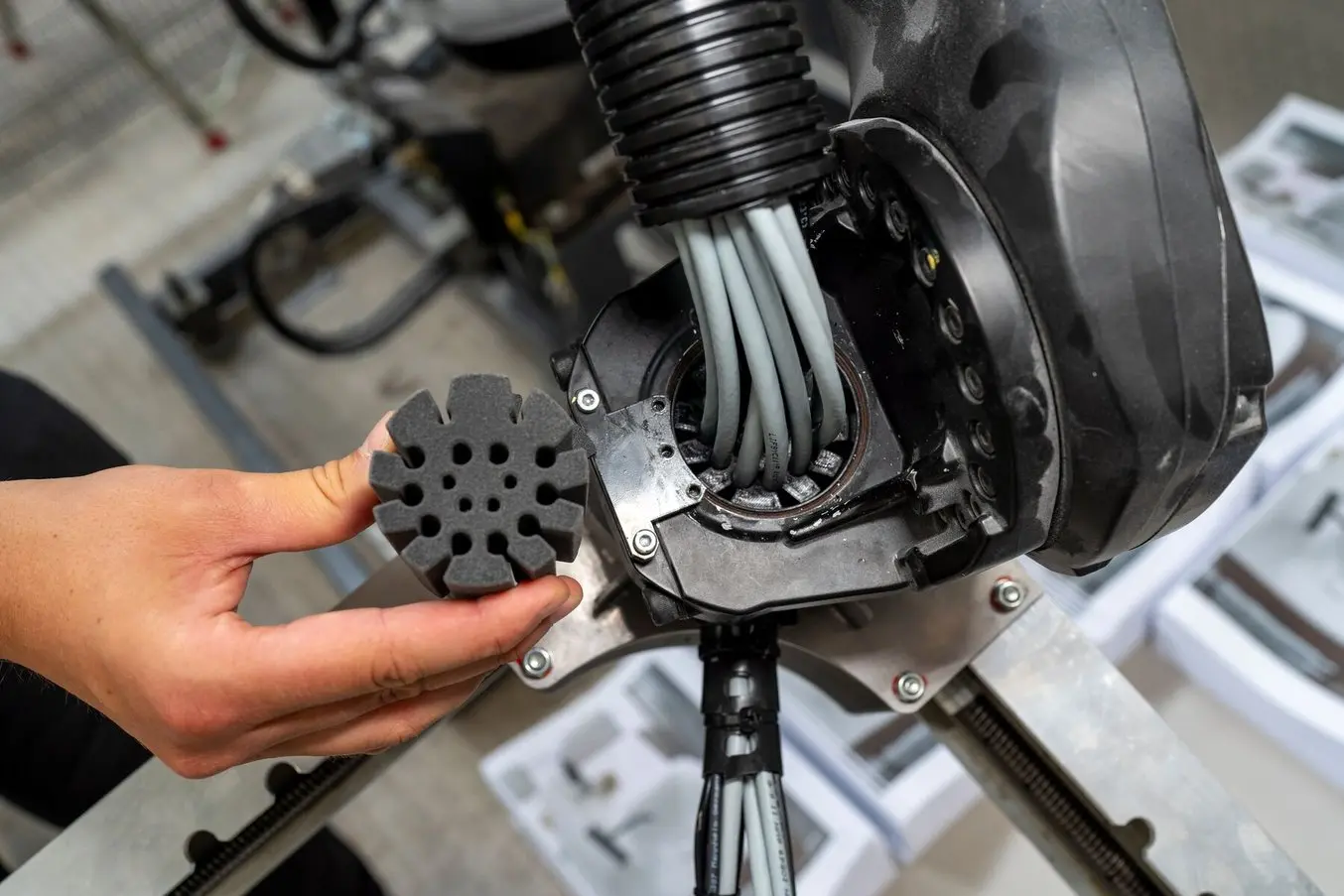

El TPU se puede utilizar para amortiguadores de vibraciones en el sector del automóvil y para ensayos aeroespaciales, así como para sujeciones con guía para procesos industriales como el termoformado de piezas con formas únicas. En las fábricas automovilísticas, grandes sistemas robóticos trabajan en grúas que deben ser capaces de doblarse y girar. Los acolchados a medida y los bastidores blandos pueden ayudar a estas máquinas a evitar la fricción y prolongar su vida útil.

Disponer de poliuretano termoplástico como material hace que sea posible diseñar e imprimir piezas de recambio y accesorios para la fabricación flexibles en un mismo día, de modo que la producción nunca tiene que detenerse.

Productos listos para tecnología ponible personalizados y en bajas cantidades

En los sectores del deporte, la moda y las tecnologías ponibles, ofrecer opciones de personalización es esencial para las marcas que buscan hacerse con una mayor cuota de mercado. Los costes asociados con el utillaje hacían que la producción en volúmenes bajos o de piezas únicas fuera casi imposible, hasta que la impresión 3D accesible abrió las puertas.

Aun así, la mayoría de los materiales de impresión 3D han sido demasiado rígidos para el mercado de los productos dispositivos o la tecnología ponible hasta la llegada del TPU. Las posibilidades son ilimitadas: suelas de calzado que se pueden hacer a medida de la huella y la distribución de peso exactas de una persona, cascos de fútbol americano diseñados para anular impactos, correas de reloj adaptadas a la perfección a la muñeca, etc.

Casco de fútbol americano con acolchados personalizados, impresos con poliuretano termoplástico en una impresora 3D SLS de la serie Fuse.

Productos sanitarios

Gracias a la excepcional durabilidad y tenacidad que ofrece, el TPU impreso en 3D es ideal para prótesis, órtesis, aparatos adaptados a los pacientes y productos sanitarios. Poder imprimir en 3D piezas de uso final flexibles y resistentes crea nuevas oportunidades para los profesionales de la medicina al combinar la alta resistencia al desgarro y el gran alargamiento de rotura de los materiales de goma con la libertad de diseño y la durabilidad de la impresión 3D SLS.

El TPU es un elastómero flexible, lo que lo hace ideal para imprimir en 3D piezas médicas como las siguientes:

-

Prototipos de productos sanitarios y productos sanitarios y componentes de los mismos de uso final

-

Acolchados ortopédicos y revestimientos protésicos

-

Dispositivos ponibles, sellos, topes amortiguadores y tubos

-

Férulas, cascos de remodelación craneal

-

Plantillas deportivas y correctoras

A pesar de ser una práctica en auge, la impresión 3D en el sector sanitario se ve limitada por los estrictos requisitos de sus materiales, como sus certificaciones de seguridad, su resistencia y sus propiedades mecánicas. El TPU impreso en 3D crea más oportunidades para aplicaciones diferentes dentro del sector sanitario, poniendo una herramienta más a disposición de los usuarios.

Esta férula ortopédica para el pulgar hecha a medida ofrece mayor flexibilidad y más control que una férula de pulgar tradicional para dar soporte al dedo y evitar que las lesiones se agraven.

El poliuretano termoplástico o TPU es ideal para un amplio abanico de dispositivos ortopédicos, como revestimientos para el pie o plantillas atléticas o correctoras.

Casos de estudio

Componentes protectores para las máquinas de Heidelberg, empresa líder en el sector de la imprenta

Heidelberger Druckmaschinen AG es la empresa líder mundial en fabricación de máquinas de imprenta offset, que realiza operaciones en más de 170 países con cerca de 10 000 empleados en todo el mundo. La empresa produce un amplio abanico de herramientas y soluciones de automatización para toda la cadena de valor de la impresión, desde algunas de las imprentas más grandes y punteras del mundo hasta máquinas de corte y plegado.

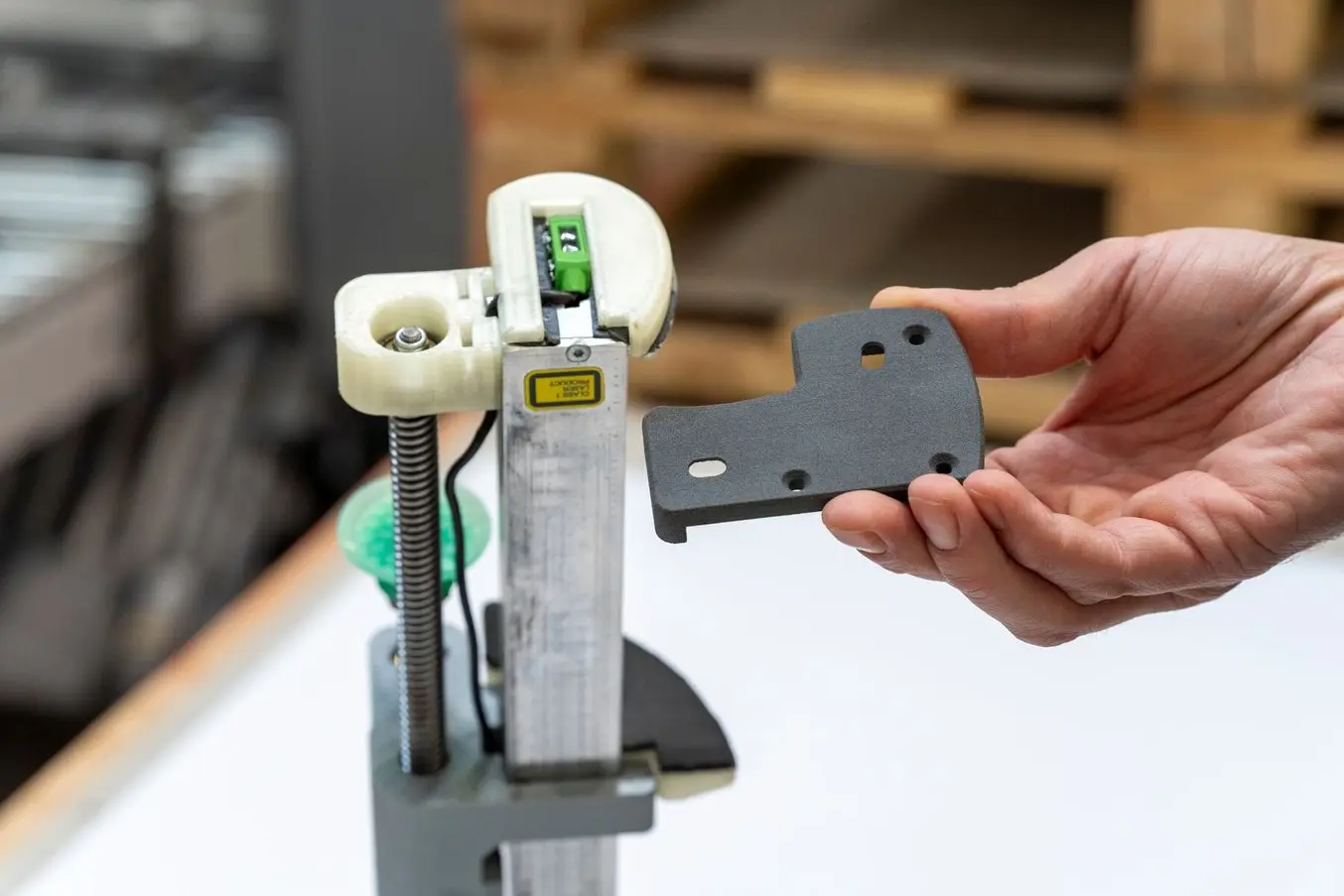

Utiliza su impresora 3D SLS Fuse 1+ 30W para crear componentes de maquinaria, como piezas ligeras para robots pick-and-place, piezas nuevas para máquinas de plegado y piezas de recambio para componentes de máquinas que antes se fabricaban con acero. El TPU 90A Powder permite a Heidelberg crear piezas flexibles que puedan soportar impactos y sean lo bastante maleables como para encajar con la maquinaria rígida que ya tiene.

Dado que las piezas de recambio o los accesorios para la fabricación tienen que encajar en sistemas robóticos ya fabricados, es frecuente que las piezas tengan formas extrañas y complejas. Se han desarrollado específicamente para esa aplicación en función de las tensiones y las fuerzas que van a soportar y tendrán que resistir un desgaste continuo. Con frecuencia, las piezas impresas en 3D también se combinan con otros componentes, como rodamientos de metal o componentes revestidos de teflón, que ofrecen propiedades que contrarrestan la fricción. Algunas piezas son menos complejas, pero siguen requiriendo una gran precisión o un trabajo delicado.

Las piezas flexibles de TPU impiden que haya contaminación, sirven de barrera para bordes afilados, protegen los sensores o evitan el desgaste. La impresión 3D con el TPU 90A Powder es un proceso de trabajo perfecto para este tipo de pieza y puede proteger la maquinaria cara del daño asociado con un uso tan intenso.

Una pieza flexible impresa con el TPU 90A Powder para proteger sensores y otras herramientas terminales para brazos robóticos.

Las piezas flexibles son ideales para componentes con fijación mediante presilla. Al cubrir los bordes afilados, también protegen a los operarios.

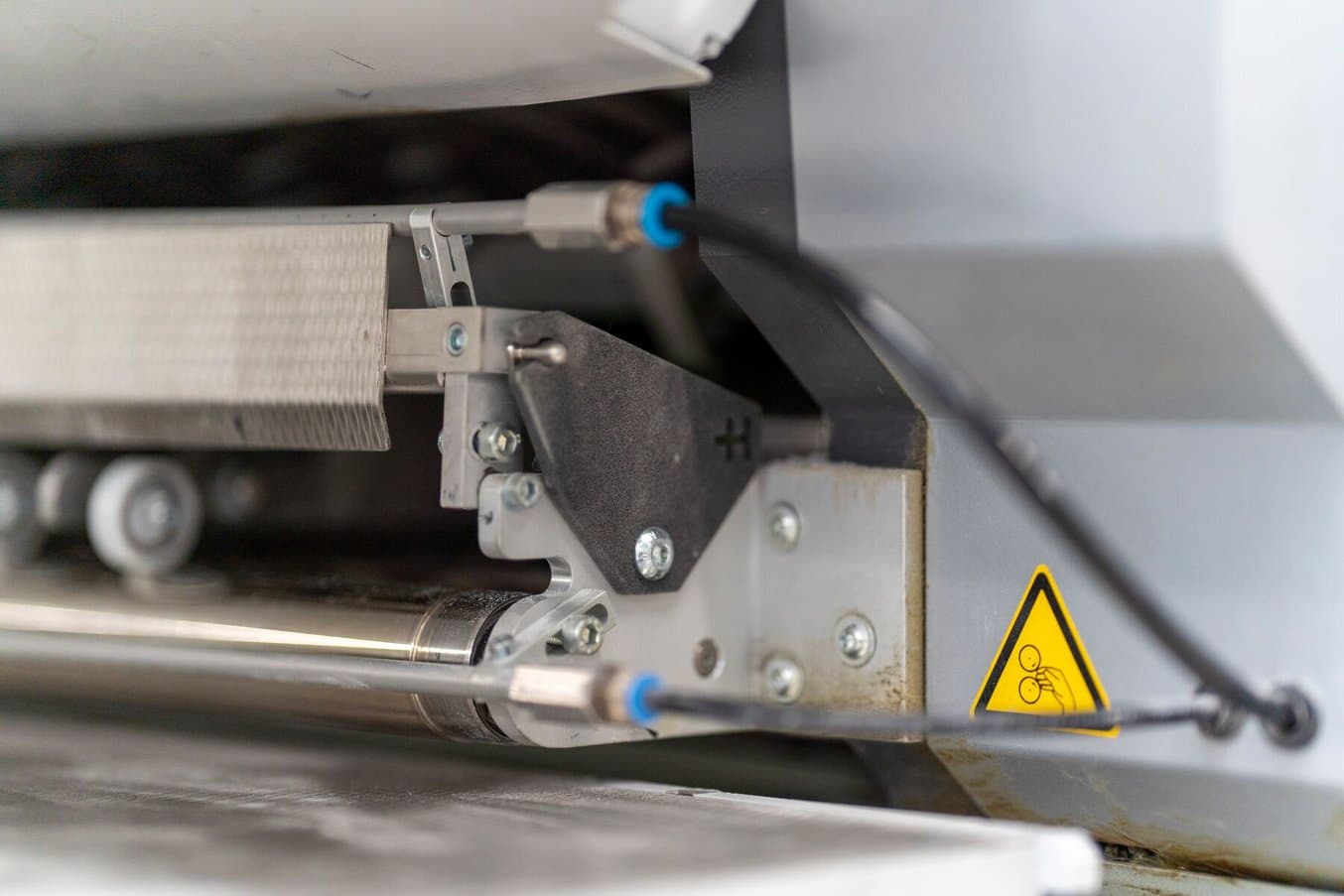

Una pieza concreta (un componente de guía de cables impreso con el TPU 90A Powder) protege los cables eléctricos de verse expuestos a un grado elevado de fricción, mejorando la longevidad de los cables y minimizando los períodos de inactividad. Si uno de estos cables se parte o se pela, toda la máquina queda inutilizada hasta que se pueda pedir e instalar un recambio. Componentes protectores de las máquinas como esta guía de cables pueden ayudar a mantener una fábrica en funcionamiento.

Esta guía de cables flexible producida con una impresora 3D SLS de la serie Fuse hace posible un diseño complejo y ofrece una solución duradera para proteger los cables del desgaste.

La accesibilidad y el carácter económico de la serie Fuse y el TPU 90A Powder permiten que la empresa pueda hacerse con el control de su propia cadena de suministro y de sus necesidades de mantenimiento. Las piezas de TPU 90A Powder son ideales para proteger maquinaria, mejorar la longevidad de los componentes y ayudar a reducir los costes del trabajo y evitar los períodos de inactividad.

Cómo Deutsche Bahn mantiene los trenes en funcionamiento con accesorios de TPU para la fabricación

La instalación de mantenimiento de vehículos de Deutsche Bahn en Neumünster es responsable de la mejora y el mantenimiento de los trenes públicos de Alemania, y la impresión 3D ayuda a que sus operaciones sean lo más eficientes posible. Al integrar la impresión 3D en su proceso de trabajo, Deutsche Bahn ha ahorrado millones de euros y ha acortado los tiempos de espera para que los vagones vuelvan a estar en marcha sobre las vías.

Carsten Wolfgramm, ingeniero de fabricación y experto en fabricación aditiva, supervisa dos impresoras 3D SLS Fuse 1+ 30W. Una de ellas trabaja con el Nylon 12 Powder, mientras que la otra usa el TPU 90A Powder. "Usamos máquinas de Formlabs porque nos parece que su relación precio-rendimiento no tiene rival. Son fiables y de verdad son de simplemente enchufar y usar, especialmente las impresoras SLS. Esto hace que el trabajo sea mucho más fácil si no dejamos de hacer iteraciones de piezas. Funcionan las 24 horas del día, siete días a la semana y todo el año", dice Wolfgramm.

En una operación común de mantenimiento, los técnicos retiran los portaequipajes para repintar y revestir las paredes de los vagones. Mover los portaequipajes dañaba con frecuencia las paredes, deshaciendo todo el trabajo que había hecho el equipo de mantenimiento. Para proteger las paredes, el equipo de Deutsche Bahn diseñó e imprimió en 3D fundas hechas a medida para los portaequipajes con el TPU 90A Powder. Las fundas encajan en los portaequipajes y aíslan sus bordes para que no causen daños a los interiores recién pintados del tren durante su extracción y colocación.

La flexibilidad del TPU 90A Powder como material es algo que aprovecha el equipo para crear protecciones contra arañazos e impactos.

La impresión 3D SLS hace posible un diseño esbelto que puede caber entre el portaequipajes y la pared.

"Antes de que desarrolláramos esta protección contra arañazos y la imprimiéramos en 3D, nuestros compañeros siempre la enmascaraban de forma convencional con plástico de burbujas o herramientas similares para intentar evitar los arañazos, pero no siempre lo conseguían. Es la primera vez que hemos logrado eliminar del todo los arañazos y es gracias a las nuevas piezas de poliuretano termoplástico".

Carsten Wolfgramm, ingeniero de fabricación y experto en fabricación aditiva de Deutsche Bahn

Al demostrar el ahorro en costes y la reducción del trabajo manual que son posibles gracias a imprimir en 3D piezas de mantenimiento, reparación y renovación como estas, Deutsche Bahn ofrece una plantilla para que las grandes empresas de transporte integren la impresión 3D en sus procesos de trabajo. Poder fabricar en sus propias instalaciones piezas flexibles y personalizables impresas en 3D como estas fundas protectoras permite a Deutsche Bahn hacer que sus procesos sean más eficientes y lograr que los trenes vuelvan antes a las vías.

Prototipado en una empresa de juguetes y bicicletas eléctricas de EE. UU.: Radio Flyer y el TPU

Radio Flyer ha disfrutado de la confianza y el amor de las familias durante más de 100 años. Es el fabricante de la Little Red Wagon®, un juguete icónico que se incluyó en el Salón de la Fama de los Juguetes de Estados Unidos. Se ha mantenido en la vanguardia de la cultura popular y en lo más alto de las listas de regalos de Navidad de los niños, como el mayor productor de vehículos de juguete: vagonetas, patinetes, triciclos, karts, bicicletas eléctricas y otros productos innovadores que ayudan a las familias a imaginar todos los lugares a los que irán.

La impresión 3D es una parte importante del proceso de desarrollo de Radio Flyer y el ingeniero de diseño Agostino Lobello ha descubierto que el TPU 90A Powder ayuda a acceder a un prototipado verdaderamente funcional. "El acabado de la superficie de alta adherencia es único en comparación con otros elastómeros termoplásticos / poliuretanos termoplásticos con los que he interactuado. Desde ese punto de vista, transmite una sensación más similar a nuestros elastómeros termoplásticos / poliuretanos termoplásticos moldeados por inyección, lo que es emocionante para su uso en prototipos. Actualmente, la mejor alternativa a este proceso sería una herramienta de prototipado e inyectar verdadero elastómero termoplástico u otros uretanos, por lo que lo nuestro es más rentable tanto en tiempo como en costes", dice Lobello.

"Estamos deseando usar este material para neumáticos, manillares, parachoques, cojines de asientos y como forma de prototipar muelles de elastómero termoplástico con una relación elástica específica".

Agostino Lobello, ingeniero de diseño

Utilizar el TPU 90A Powder en las impresoras de la serie Fuse ayuda a Radio Flyer a realizar un prototipado funcional de piezas como estos manillares de agarre blando en su bicicleta eléctrica Flyer™ L885 Family Cargo.

Empieza a imprimir en 3D TPU en las impresoras de la serie Fuse

Un proceso de trabajo accesible para la producción 3D SLS con polvo de poliuretano termoplástico (TPU) crea posibilidades para que los fabricantes mejoren su proceso de diseño mediante un prototipado iterativo de alta calidad o que lleven a cabo una producción de piezas de uso final personalizadas.

El ecosistema SLS de Formlabs, que incluye las impresoras y la Fuse Sift, es compacto, asequible y accesible. El TPU 90A Powder hace que sean posibles nuevas aplicaciones y optimiza los procesos de trabajo creando piezas resistentes, flexibles e isotrópicas que antes había que moldear. Las soluciones de fabricación in situ para piezas con propiedades similares a las de la goma dan más control y flexibilidad en tu proceso de diseño y fabricación, independientemente de cuál sea tu aplicación o tu sector. El TPU 90A Powder está clasificado como seguro para la piel, lo que crea posibilidades para usarlo en los sectores de la sanidad y la tecnología ponible.

Si quieres saber más acerca de cómo imprimir piezas de TPU en 3D con el proceso de trabajo de Formlabs, puedes solicitar una muestra gratuita de nuestro TPU 90A Powder o contactar con nuestro equipo de ventas para hablar de las particularidades del uso que vas a darle al material.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.