Sin embargo, a medida que estos costes se reparten entre cientos o miles de piezas, el moldeo por inyección resulta ser un proceso ideal para producir en masa de forma económica piezas de plástico.

En esta guía, proporcionamos un desglose pormenorizado de los distintos factores que conforman el coste del moldeo por inyección.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Introducción: ¿Cuánto cuesta el moldeo por inyección?

El moldeo por inyección es uno de los principales procesos para la fabricación de plásticos. Se usa con frecuencia para la producción en masa de piezas idénticas con tolerancias ajustadas. Es una tecnología rentable y muy repetible que genera piezas de alta calidad para la producción en series grandes.

Se trata de un proceso rápido e intensivo en el que se usan altas presiones y temperaturas para inyectar material fundido en un molde. El material fundido concreto que se usa depende del objetivo y el alcance del proyecto de fabricación. Los materiales más populares son diversos termoplásticos, como el acrilonitrilo butadieno estireno(ABS), el poliestireno, el polietileno (PE), el policarbonato (PC), el polipropileno (PP) o el poliuretano termoplástico (TPU), pero también se pueden moldear por inyección metales y cerámicas. El molde está compuesto por una cavidad que albergará el material fundido inyectado y que está diseñada para ser un reflejo preciso de los detalles finales de la pieza.

Normalmente, el principal elemento de los costes del moldeo por inyección es el coste del molde, también conocido como el coste de utillaje. El coste de diseñar y fabricar un molde depende del volumen de producción necesario, la complejidad del diseño de las piezas, el material del molde y el proceso que se utilice para crear el molde.

Los moldes sencillos de bajo volumen impresos en 3D pueden costar tan poco como 100 dólares, mientras que el coste de diseñar y fabricar moldes complejos para una producción de alto volumen puede alcanzar los 100 000 dólares. A pesar de los considerables costes iniciales fijos, el proceso de moldeo por inyección tiene costes variables bajos gracias a lo económicos que son los termoplásticos como materiales, a los tiempos de ciclo corto y a cómo la necesidad de trabajo manual disminuye progresivamente por la automatización y la economía de escala. Esto significa que los costes variables de la producción son bajos, que el proceso se vuelve más eficiente y que el coste por pieza disminuye con volúmenes altos, al repartirse los costes entre cientos y miles de piezas.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Tipos de costes en el moldeo por inyección

Para entender los distintos tipos de costes que están asociados al moldeo por inyección, hace falta realizar un análisis profundo del proceso.

Costes de equipamiento

Para el moldeo por inyección se utilizan máquinas especializadas que van desde las máquinas de moldeo por inyección de escritorio que los negocios pueden usar en sus propias instalaciones hasta las máquinas industriales de moldeo por inyección de gran tamaño que suelen usar los proveedores de servicios, los fabricantes por contrato y los grandes fabricantes.

Producir volúmenes reducidos de piezas con el moldeo por inyección es más rentable con máquinas de moldeo por inyección de escritorio de menor tamaño y con moldes impresos en 3D. Si tienes poca o ninguna experiencia con el moldeo por inyección y te interesa probarlo con una inversión limitada, usar una máquina de moldeo por inyección manual de trabajo como la Holipress o la Galomb Model-B100 puede ser una buena opción. Los equipos de moldeo por inyección a pequeña escala automatizados como la máquina de escritorio MicroMolder o la máquina hidráulica Babyplast 10/12 son buenas alternativas para la producción en series de volumen medio de piezas pequeñas.

El precio de las máquinas de moldeo por inyección industriales de gran tamaño puede oscilar entre 50 000 $ y más de 200 000 $. Estas máquinas también conllevan requisitos más estrictos para las instalaciones y una mano de obra especializada para su uso, mantenimiento y supervisión. Por consiguiente, aunque el moldeo por inyección es una competencia fundamental, la mayoría de las empresas externaliza su producción en serie subcontratándola a proveedores de servicios y fabricantes por contrato, en cuyo caso los costes de equipo están incluidos en los costes del servicio.

Costes de los moldes (costes de utillaje)

Como ya mencionamos en la introducción, los costes de los moldes o costes de utillaje suelen ser los principales costes del moldeo por inyección.

Por lo general, los moldes para el moldeo por inyección se fabrican usando tres métodos:

-

Mecanizado CNC: Las máquinas de CNC son las herramientas más utilizadas para fabricar moldes de aluminio y acero inoxidable con altos niveles de precisión.

El mecanizado CNC elimina material aplicando una herramienta giratoria a una pieza fija. El mecanizado puede producir moldes en los casos en los que el diseño de la cavidad es muy complejo, pero pueden requerir varios cambios de herramienta que pueden ralentizar el proceso, por lo que los costes aumentan de forma proporcional con la complejidad. Las máquinas de CNC son herramientas industriales que requieren personal especializado y un espacio exclusivo para ellas, por lo que muchas empresas externalizan la producción de sus moldes a proveedores de servicios.

-

Mecanizado por electroerosión (EDM): El método de EDM se suele utilizar para crear diseños de moldes muy complejos que no se pueden reproducir fácilmente con los métodos de mecanizado convencionales.

El EDM consiste en utilizar electrodos en la pieza de trabajo y en una herramienta para crear la forma deseada para el molde. El electrodo de la herramienta y el electrodo de la pieza están separados por un fluido dieléctrico y se someten a tensiones que provocan descargas de corriente. Las descargas son las que esculpen el electrodo de la pieza de trabajo y lo convierten en el molde final. El EDM es muy preciso y no suele requerir ningún posacabado adicional. De forma parecida al mecanizado CNC, el EDM también es un proceso industrial que muchas empresas acaban externalizando a talleres de mecanizado.

-

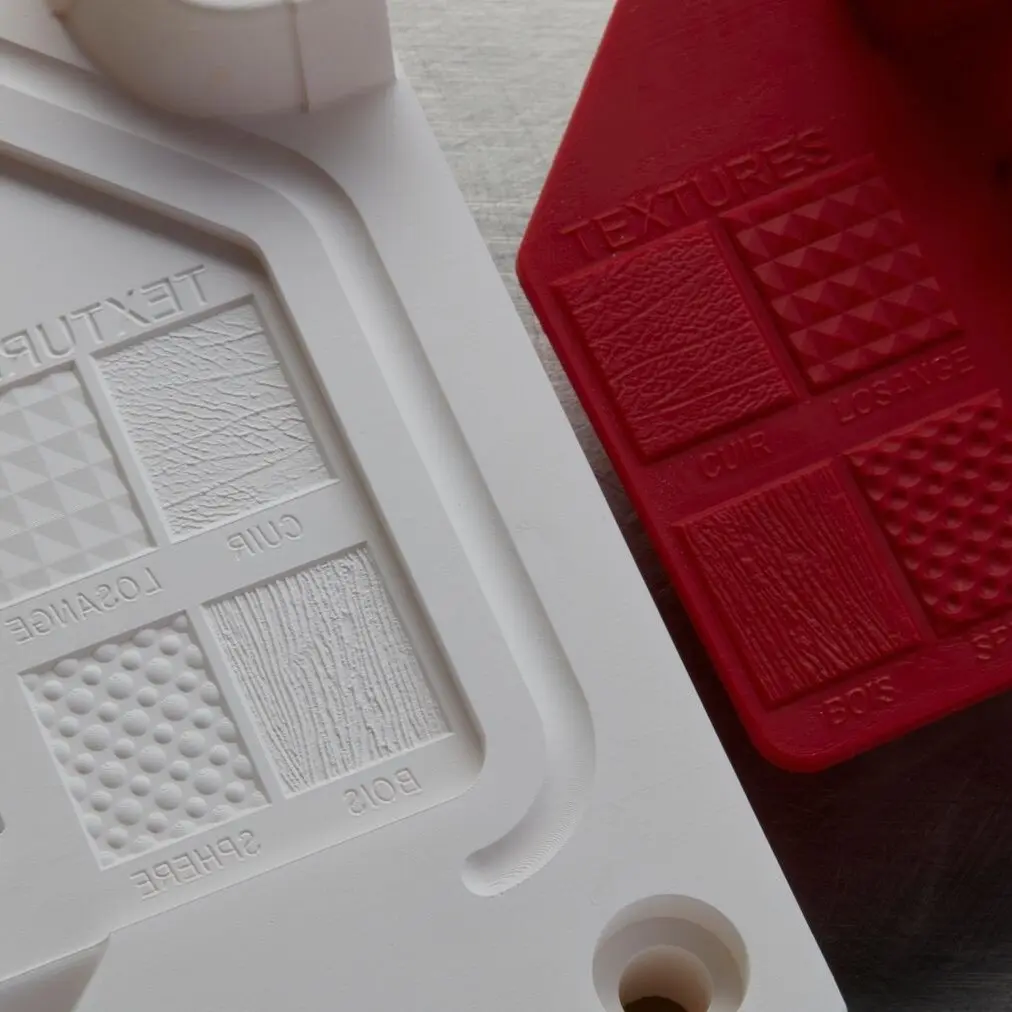

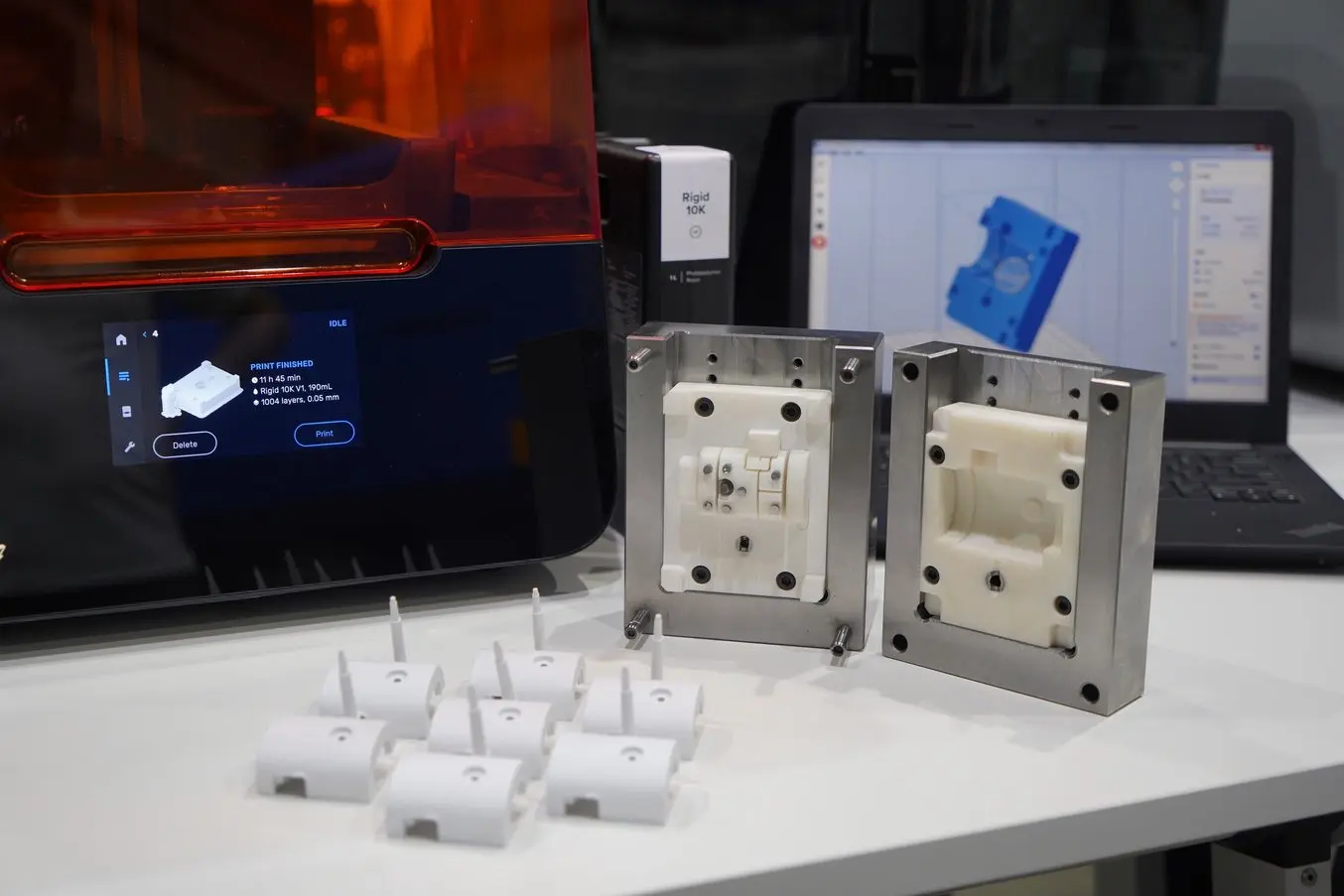

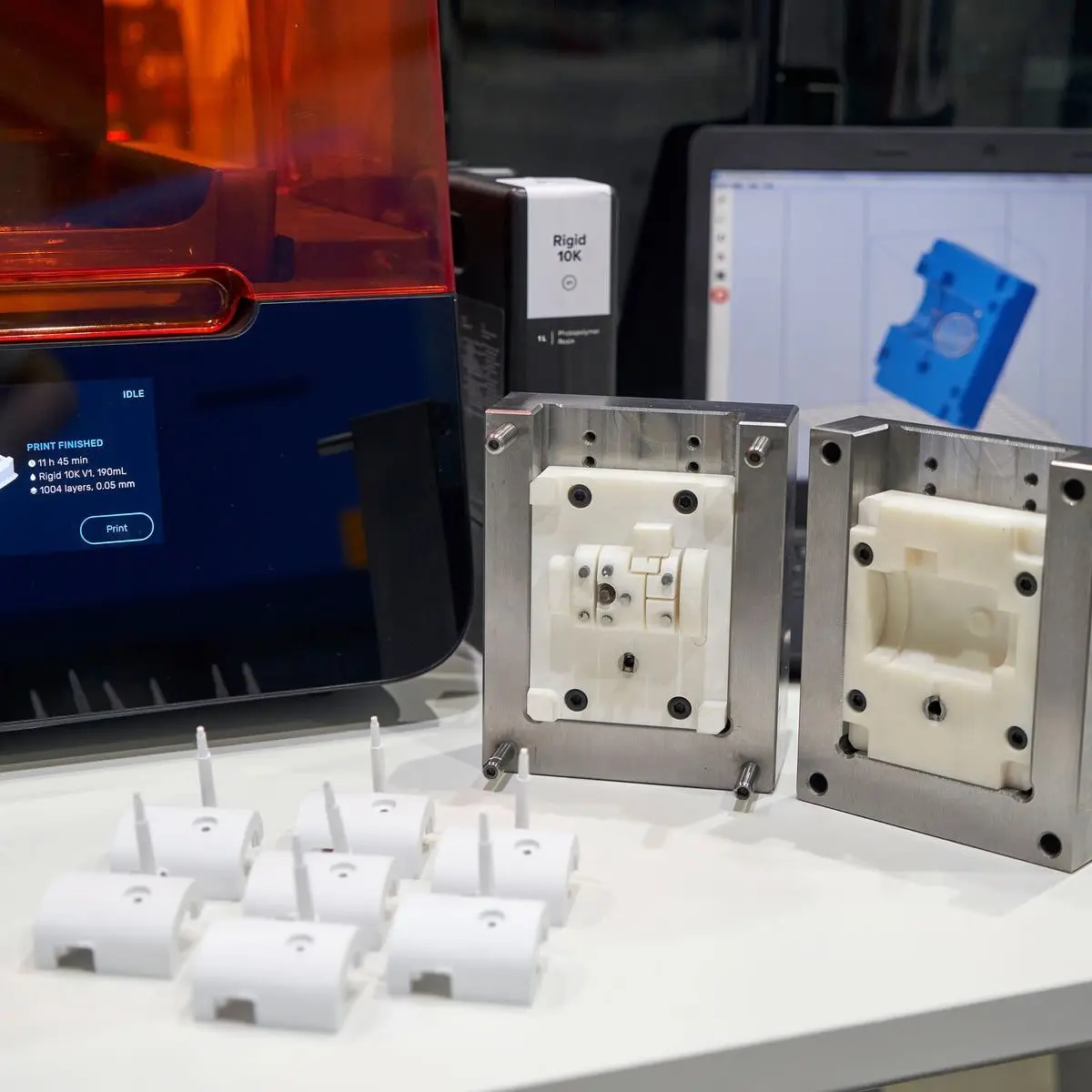

Impresión 3D: La impresión 3D es una potente solución para fabricar moldes para inyección con rapidez y bajos costes.

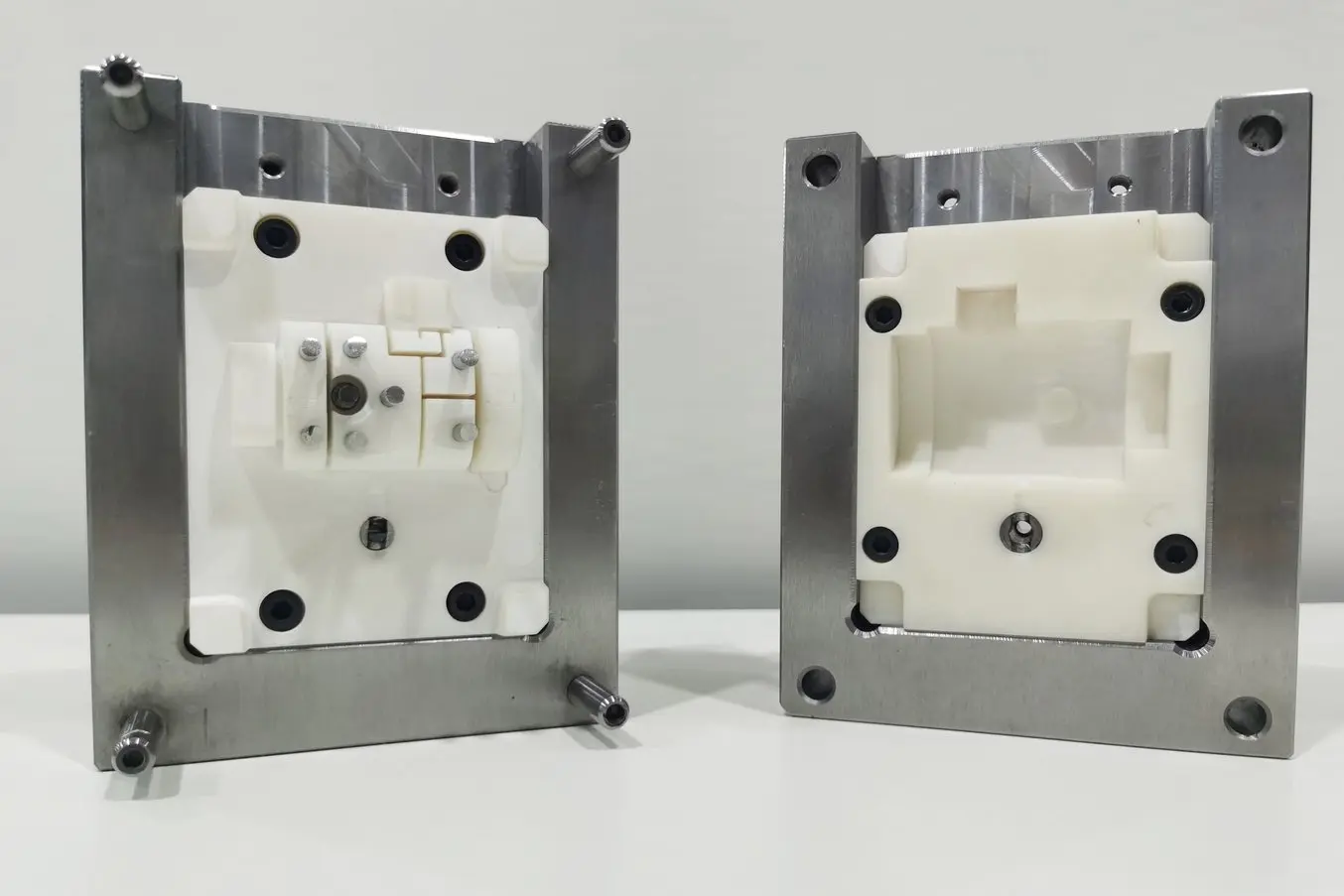

Requiere muy poco equipamiento, con lo que se ahorra en tiempo y operarios expertos de CNC que pueden dedicarse mientras tanto a otras tareas importantes. Los fabricantes pueden aprovechar la velocidad y la flexibilidad de la impresión 3D in situ para crear moldes que se puedan usar en máquinas de moldeo tanto industriales como de escritorio. Además, el desarrollo de productos se beneficia de la capacidad de realizar iteraciones del diseño y someter a ensayo el material de uso final antes de invertir en utillaje pesado para la producción en serie. La tecnología de impresión 3D por estereolitografía (SLA) es una excelente elección para el moldeo por inyección. Se caracteriza por un acabado de la superficie liso y una alta precisión que el molde trasladará a la pieza final y que también facilita el desmoldeo. Por otro lado, las impresiones 3D producidas mediante estereolitografía tienen unos enlaces químicos que hacen que sean totalmente densas e isotrópicas. Las impresoras SLA de escritorio, como las que ofrece Formlabs, se pueden obtener por desde 5000 $ y se pueden integrar fácilmente en cualquier proceso de trabajo de moldeo por inyección, ya que resultan fáciles de instalar, usar y mantener.

Los moldes impresos en 3D son capaces de producir más de 100 piezas de forma rentable y en unos pocos días.

Desarrollar moldes más complejos requiere un conocimiento técnico. Por lo tanto, las empresas a menudo externalizan aspectos específicos del proceso de moldeo por inyección, como el diseño y la fabricación del molde.

Para las empresas que tienen el equipo y las herramientas necesarias para el moldeo por inyección, optar por crear moldes en sus propias instalaciones podría ser la opción menos cara si también disponen del conocimiento técnico que requiere. Si no es fácil acceder a las herramientas necesarias para el moldeo por inyección, la externalización reduce el coste asociado al desarrollo de un molde.

Una impresora 3D SLA puede producir moldes sencillos de bajo volumen por tan poco como 100 $. El coste de un molde de aluminio para una serie de volumen medio de producción de aproximadamente 1000-5000 unidades oscila entre los 2000 $ y los 5000 $. En el caso de los moldes con geometrías complejas y que estén preparados para series de producción mayores que superen las 10 000 unidades, el coste del molde puede estar entre los 5000 $ y los 100 000 $.

¿Piezas moldeadas por inyección en menos de 24 horas? Introducción al moldeo por inyección de bajo volumen

En este seminario web, te mostraremos cómo usar moldes impresos en 3D mediante estereolitografía (SLA) en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera, además de para ayudar a lanzar productos mejores.

Coste del material inyectado

Se puede usar una amplia variedad de plásticos para el moldeo por inyección en función de los requisitos de las piezas finales, entre los que se cuentan materiales como el acrilonitrilo butadieno estireno, el poliestireno, el polietileno, el policarbonato, el polipropileno o el poliuretano termoplástico.

El coste de comprar los materiales para los moldes varía en función del material elegido. Los gránulos de termoplástico cuestan entre 1 y 5 $/kg.

El coste del material lo determinan el diseño del modelo, el tipo de material elegido y la cantidad del mismo que se utiliza para llevar a cabo el proceso de moldeo por inyección.

Coste de mano de obra o de servicios

El equipamiento asociado con el moldeo por inyección suele ser autorregulable y se basa en la automatización para realizar el trabajo. Las máquinas de CNC, las máquinas de EDM y las impresoras 3D se basan en las especificaciones del diseño en CAD para producir un molde. La máquina de moldeo por inyección también se vale de la automatización para inyectar materiales en el molde, y sus versiones industriales a menudo enfrían y expulsan el objeto acabado por sí solas.

Los costes de mano de obra incluyen:

-

Coste de preparación/configuración: El trabajo manual de preparación se centra en el tiempo necesario para configurar el equipo utilizado de forma que produzca el molde y el producto acabado.

-

Coste de reparación: Las tareas de reparación y mantenimiento conllevan la sustitución de piezas defectuosas y el uso de herramientas para realizar el proceso de mantenimiento.

-

Costes de supervisión: A pesar de la automatización de los procesos, se espera que los operarios del equipo supervisen el progreso del proceso de moldeo por inyección.

Los salarios de los operarios que participan en el proceso se suman al coste total del moldeo por inyección.

Cuando se produce in situ, estos costes se incluyen en el cálculo de los costes de mano de obra. Cuando un negocio externaliza el moldeo por inyección, la mano de obra y el tiempo de configuración del proveedor de servicios correspondiente se incluyen en el coste del servicio.

Resumen de los costes del moldeo por inyección

La tabla que mostramos a continuación resalta el coste asociado a moldear por inyección un objeto de plástico, como la pequeña carcasa de un aparato electrónico, para que la dinámica de los costes del moldeo por inyección sea más fácil de entender:

| Producción de bajo volumen | Producción de volumen medio | Producción de alto volumen | |

|---|---|---|---|

| Volumen de producción | 100 | 5000 | 100 000 |

| Método | Producción de moldes y moldeado in situ | Producción de moldes y moldeado externalizados | Producción de moldes y moldeado externalizados |

| Molde | Polímero impreso en 3D | Mecanizado en aluminio | Mecanizado en acero |

| Plazo de producción hasta las piezas finales | 1-3 días | 3-4 semanas | 4-8 semanas |

| Equipo necesario | Impresora 3D, máquina de moldeo por inyección* | - | - |

| Coste del molde | ~100 € | 3,000 $ | 20 000 $ |

| Costes de material | 0,5 $/pieza | 0,5 $/pieza | 0,5 $/pieza |

| Costes de mano de obra o externalización | 2,5 $/pieza | 1,5 $/pieza | 1 $/pieza |

| Coste de producción total | 400 € | 13 000 $ | 170 000 $ |

| Coste por pieza | 4 $ | 2,6 $ | 1,7 $ |

* Los costes de equipo no se incluyen en el cálculo de los costes de producción en este ejemplo, ya que el coste de estas herramientas puede repartirse entre varios proyectos. Comprar una máquina de moldeo por inyección de escritorio y una impresora 3D SLA permite a las empresas empezar a moldear por inyección por menos de 10 000 $.

Las tres situaciones de la tabla muestran los métodos y los tipos de molde que generan el coste por pieza más reducido en función del volumen de producción.

En general, el moldeo por inyección es el más eficiente con volúmenes grandes, ya que los costes se reparten entre miles de piezas. No obstante, aunque el coste por pieza del moldeo por inyección de bajo volumen sea ligeramente mayor, sigue siendo bastante más asequible para la producción de bajo volumen que otros métodos de fabricación.

La producción de volumen medio es la más eficiente si se usan moldes mecanizados en aluminio que tienen un coste inferior al de los moldes de acero tradicionales, pero que son lo suficientemente resistentes como para durar miles de inyecciones, en función de factores como el material y el diseño. En la mayoría de los casos, el moldeo por inyección de bajo volumen solo es razonable con moldes impresos en 3D, ya que en nuestro ejemplo, si utilizáramos un molde de aluminio para producir 100 piezas, su coste sería de 30 $ por cada pieza, mientras que el tradicional molde de acero costaría 200 $ por cada pieza.

Impresión 3D SLS para la producción

Lleva la producción a tus instalaciones y reduce el coste por pieza con un ecosistema SLS de eficacia probada, escalable y accesible. La serie Fuse de Formlabs es la plataforma de impresión 3D SLS número uno, que ha ayudado a miles de clientes a lanzar productos nuevos al mercado y a alcanzar su mínimo coste por pieza.

Variables que afectan al coste del molde de inyección

Los costes de utillaje para el moldeo por inyección son muy elevados y dependen de la complejidad del diseño y varios parámetros. Los moldes para el moldeo por inyección se suelen fabricar mediante el mecanizado CNC de aluminio o acero para herramientas, mediante el mecanizado por electroerosión de una pieza de trabajo o mediante la impresión 3D. A continuación, a la pieza mecanizada o impresa se le da un acabado para alcanzar el estado deseado. El molde acabado tiene características como las geometrías de la superficie que una pieza requiere, un sistema de canales de salida para guiar el flujo de los materiales inyectados y canales de enfriamiento para asegurar que el molde se enfríe rápidamente.

Es importante destacar que la mayoría del proceso del moldeo por inyección está dedicada al enfriamiento. Cuanto más rápido se enfría un molde, más rápido se solidifica el material inyectado y se puede repetir el ciclo de producción. Por eso, los canales de enfriamiento tienen un papel importante, especialmente en la producción de alto volumen, y se deberían incluir en el diseño del molde. Para la producción de bajo volumen con moldes impresos en 3D, existe la opción de realizar un enfriamiento manual con aire comprimido.

Un macho de molde impreso en 3D con una cáscara metálica.

Otras variables que afectan al proceso de moldeo por inyección y que están directamente relacionadas con los costes del molde de inyección son:

-

Tamaño de la pieza: Cuanto mayor sea el objeto o la pieza que se va a moldear, mayor será el molde que deba albergar la pieza.

Las piezas grandes tienden a requerir más materiales inyectados para completar los ciclos de producción. Los diseño de moldes de gran tamaño suelen costar más que fabricar el mismo diseño en un tamaño más reducido.

-

Diseño de la pieza: Las piezas con diseños complejos y geometrías intrincadas requieren moldes complejos para llevar a cabo el proyecto.

Los diseños de los moldes suelen tener dos caras: la cara A y la B. La cara A, también conocida como la cara cosmética, es la que suele ver el usuario. La cara A debe ser lista y tener una estética agradable. La cara B contiene las estructuras ocultas que sostienen el uso de la pieza. La estructura de la cara B puede incluir moldaduras, protuberancias y otros elementos, y su acabado suele ser mucho más tosco que el de la cara A. Los moldes con diseños complejos para las caras A y B suelen ser más caros de fabricar que otros moldes más sencillos. Los diseños complejos que incluyen socavados también pueden requerir machos y otras piezas capaces de deslizarse de forma lateral, lo que incrementa el coste del molde.

-

Volumen de producción: El número de objetos que se van a producir mediante el moldeo por inyección determina la tecnología de producción y la calidad del material que se va a utilizar al crear el molde.

Los proyectos de bajo volumen pueden requerir moldes de aluminio mecanizados con menos calidad o impresos en 3D, mientras que los grandes volúmenes de producción requerirán moldes de acero de alta calidad o incluso múltiples moldes para realizar el proceso sin que el desgaste afecta a la calidad de lo que se fabrica. Esto influye en el coste del molde, pero, por supuesto, el aumento del coste de los moldes de alto volumen se reparte entre más piezas, lo que normalmente conduce a un coste por pieza menor.

-

Volumen de la pieza y cavidades: El volumen de la pieza denomina al tamaño de la cavidad de un molde.

Cuantas más cavidades requiera o mayor sea la cavidad de un molde, mayor será el tiempo de prensado. Un mayor tiempo de prensado ralentiza el proceso de producción, lo que aumente los costes.

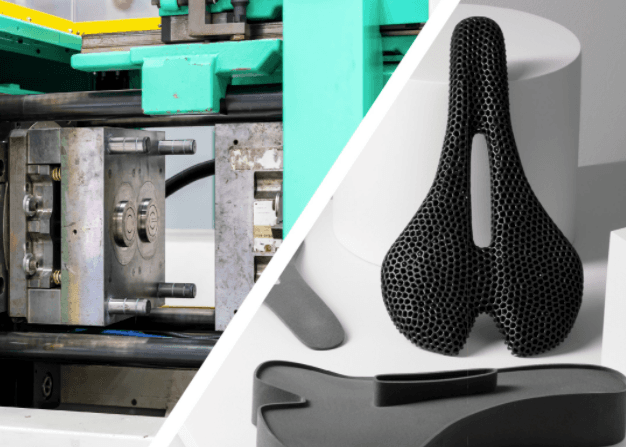

Impresión 3D SLS vs. moldeo por inyección: ¿Cuándo se deben reemplazar las piezas moldeadas con la impresión 3D?

Este libro blanco muestra los costes de casos de uso reales y ofrece recomendaciones para usar la impresión 3D SLS, el moldeo por inyección o ambos.

Calculadoras del coste del moldeo por inyección

Las calculadoras en línea de los costes del moldeo por inyección o los presupuestos de los proveedores de servicios de moldeo por inyección pueden ofrecer puntos de referencia y ayudarte a calcular el coste de moldear por inyección piezas concretas.

Algunas calculadoras del coste del moldeo de inyección que pueden ayudarte son:

Una tabla comparativa de costes de moldeo tiene una función similar. Los proveedores de servicios de moldeo por inyección utilizan tablas comparativas para ofrecer a sus potenciales clientes una aproximación de lo que puede costar el proceso.

Cómo reducir los costes del moldeo por inyección

En gran medida, el coste del molde se ve definido por su complejidad y por la cantidad de tiempo que requiere producirlo. Recomendamos seguir los principios del diseño orientado a la fabricación para reducir los costes de las piezas con el moldeo por inyección.

El coste de producir el molde se puede reducir aplicando las siguientes recomendaciones de diseño:

-

Evaluar el modelo de CAD para determinar su viabilidad antes de llevar a cabo un proyecto de moldeo por inyección. Eliminar potenciales cuellos de botella como los ángulos pronunciados, los socavados y otras geometrías complejas.

-

Evaluar el diseño del modelo para eliminar elementos innecesarios. Esto reduce el tamaño del modelo y la cantidad de material que se utiliza para desarrollarlo.

-

Aplicar un enfoque centrado en la cavidad para simplificar el diseño de la cara B de un molde. El enfoque centrado en la cavidad conlleva hundir las cavidades de la pared en la base del molde, con lo que se reduce la necesidad de moldear ángulos de desmoldeo pronunciados y se mejora el acabado de la superficie.

-

Adoptar el uso de piezas autoacoplables para reducir la necesidad de varios moldes si se puede utilizar un único molde universal para obtener resultados similares.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera. También podrás ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

Empieza a trabajar con el moldeo por inyección rápido

Aunque el moldeo por inyección siempre se ha considerado un proceso de fabricación que se usa solo para la producción en serie por sus elevados costes de utillaje, aprovechar la impresión 3D para fabricar moldes de inyección te da la capacidad de usar este proceso para producir piezas repetibles de alta calidad para la creación de prototipos y la producción de bajo volumen.

Utiliza moldes de inyección impresos en 3D, ya sea con máquinas de trabajo o industriales, para producir de manera eficiente y económica entre cientos y miles de prototipos funcionales y piezas que aceleran el desarrollo de productos, reducen los costes y plazos de producción y llevan productos mejores al mercado.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.