Guía de herramientas terminales para brazos robóticos: Una revolución impulsada por la impresión 3D

Las herramientas terminales de los brazos robóticos son el componente de un sistema robótico que interactúa directamente con los productos que el sistema está diseñado para mover, alterar, agarrar o afectar de otro modo. Como su nombre indica, esta herramienta suele estar situada en el final de un brazo robótico, y sus funciones típicas incluyen operaciones de recoger y colocar ("pick and place"), soldadura, dispositivos de sujeción y sensores de fuerza, entre otras.

A medida que el equipamiento de automatización se ha vuelto casi omnipresente en las grandes operaciones de fabricación, también ha crecido la necesidad crear herramientas de alta calidad y diseño personalizado para los brazos robóticos. A menudo, las herramientas terminales de los brazos robóticos actúan como intermediario personalizado entre un sistema robótico fabricado en masa y el producto o proceso de trabajo exclusivo de un fabricante.

Este componente de personalización hace que la impresión 3D sea ideal para crear herramientas para brazos robóticos. En concreto, la versatilidad de materiales de la impresión 3D por estereolitografía (SLA) y la durabilidad y resistencia de la impresión 3D por sinterizado selectivo por láser (SLS) se prestan bien a la creación de herramientas terminales de uso final para su empleo en situaciones de fabricación industrial con robots.

Tipos y aplicaciones de las herramientas terminales para brazos robóticos

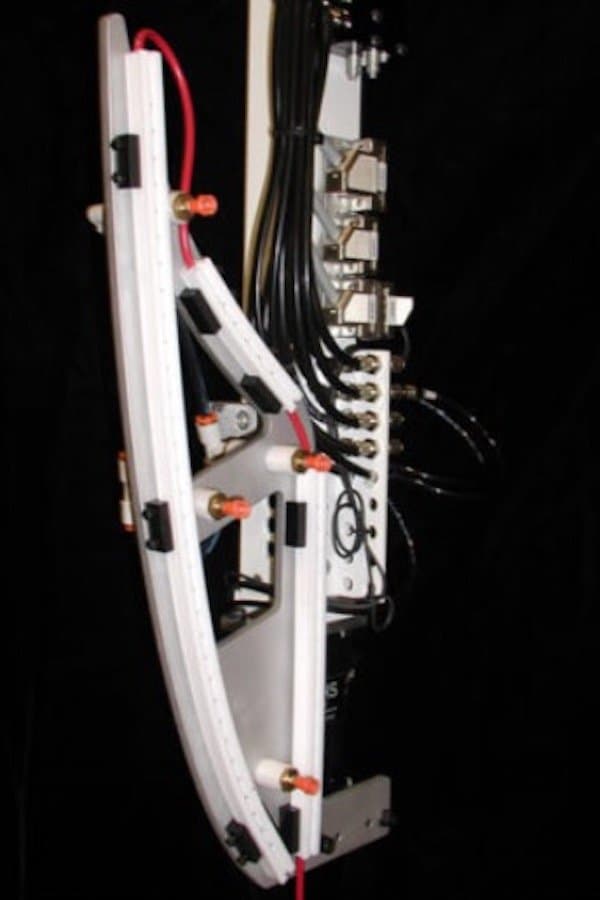

Herramienta terminal de decoración para un brazo robótico de etiquetado en molde (IML). Foto cortesía de Robotic Automation Solutions.

Herramienta terminal de colocación por vacío para recoger y mover pequeñas tapas sin necesidad de utilizar ventosas. Foto cortesía de Robotic Automation Solutions.

Las herramientas terminales para brazos robóticos suelen dividirse en tres categorías principales: de automatización, de proceso y de inspección o verificación. Disponer de herramientas terminales de brazo robótico resistentes y duraderas en cada una de estas categorías puede ser un gran motor de eficiencia, productividad y rentabilidad para los fabricantes.

| Herramientas terminales de automatización | Herramientas terminales de proceso | Herramientas terminales de inspección y verificación |

|---|---|---|

| "Pick-and-place" Pinzas Imanes Vacío/Succión | Soldadura (extremo con soplete) Corte (extremo con cuchilla) Limpieza (aire a presión, etc.) Pintura o revestimiento (boquillas y pulverizadores) | Visión Radiación Temperatura Presión |

El diseño específico y la complejidad de la herramienta terminal de un brazo robótico dependen de la tarea que deba realizar, del tipo de robot al que esté acoplada y de la forma, peso, volumen y cantidad de los objetos sobre los que realice la acción.

Por ejemplo, un robot pick-and-place que mueve un paquete desde el final de una cinta transportadora hasta la cubeta de una carretilla elevadora podría utilizar una herramienta terminal retráctil resistente de tipo "garra" si el paquete es pesado y rígido. Para un paquete pequeño y ligero dentro de un sobre acolchado, el mismo robot pick-and-place podría utilizar herramientas terminales con ventosas y aire a presión para recoger el sobre con delicadeza y luego dejarlo caer en la cubeta.

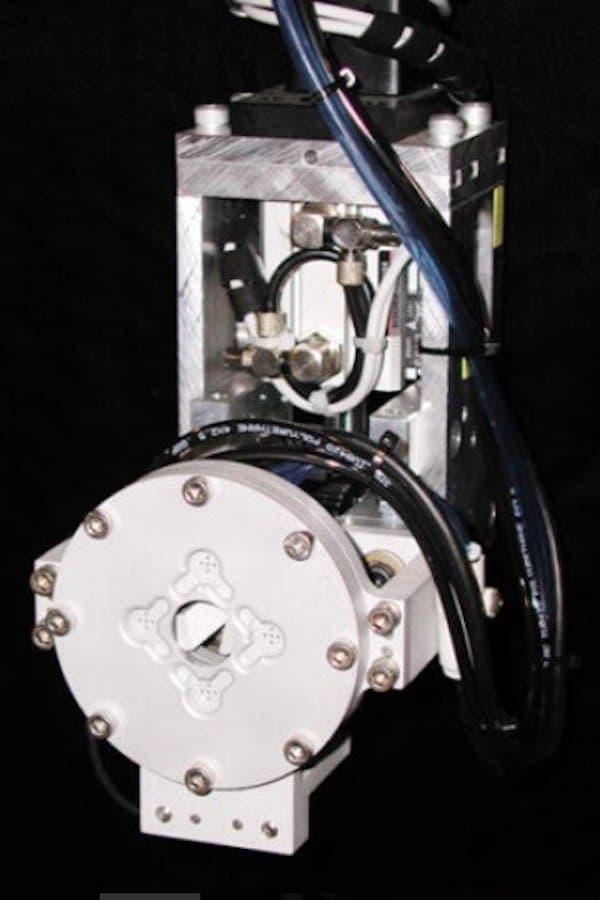

Herramienta terminal de brazo robótico con un sistema de ventosas, hecha para recoger un contenedor de residuos de 9 kilos y 360 litros utilizando cuatro ventosas. Foto cortesía de Robotic Automation Solutions.

Herramienta terminal de brazo robótico con un sistema de 40 ventosas personalizadas montadas en compensadores de nivel. Foto cortesía de Robotic Automation Solutions.

Aunque existen muchos tipos posibles de herramientas terminales para brazos robóticos, las características necesarias para un buen rendimiento suelen ser las mismas: mediciones muy precisas que puedan mantener las tolerancias e integrarse con éxito en el sistema robótico, poco peso para que el sistema robótico no tenga que asignar demasiada energía y fuerza a la herramienta en lugar de al objeto, y resistencia, para que las acciones repetitivas que la herramienta realiza no la desgasten y provoquen roturas.

Los sistemas robóticos necesitan energía, y a veces la herramienta necesita su propia fuente de alimentación, para poder moverse independientemente del resto del sistema robótico. Esto puede hacerse de forma eléctrica o neumática, de forma hidráulica o mediante una combinación de estos métodos. Las herramientas terminales accionadas de forma eléctrica se suelen utilizar para operaciones más ligeras y delicadas, mientras que las herramientas accionadas de forma hidráulica o neumática se utilizan en aplicaciones industriales más pesadas, como el sector de la automatización.

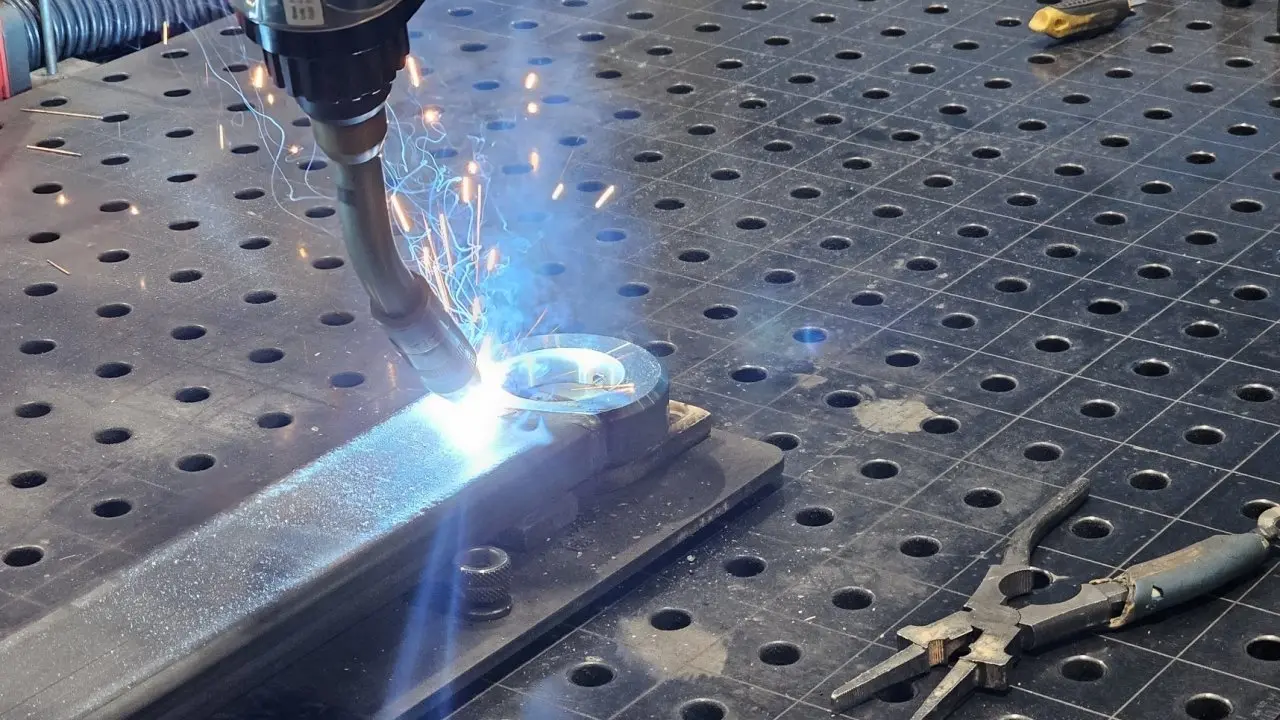

Fijaciones para soldadura personalizadas y rápidas con la impresión 3D

Descubre cómo optimizar tu proceso de utillaje con fijaciones de soldadura rápidas y modulables para acelerar el prototipado rápido y la producción de bajo volumen de piezas metálicas. El coordinador de nuestro taller de mecanizado de I+D comparte métodos y buenas prácticas para la impresión 3D de fijaciones de soldadura, que incluyen recomendaciones de diseño, un estudio de la temperatura de la herramienta, ejemplos prácticos y análisis de costes.

Tendencias que impulsan la innovación en herramientas terminales para brazos robóticos

Impresión 3D

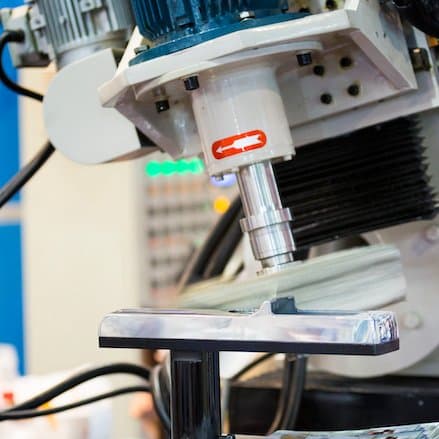

Esta placa de utillaje terminal de brazo robótico diseñada e impresa en 3D mediante SLS por Etienne Lacroix optimiza su geometría para combinar resistencia y un peso ligero.

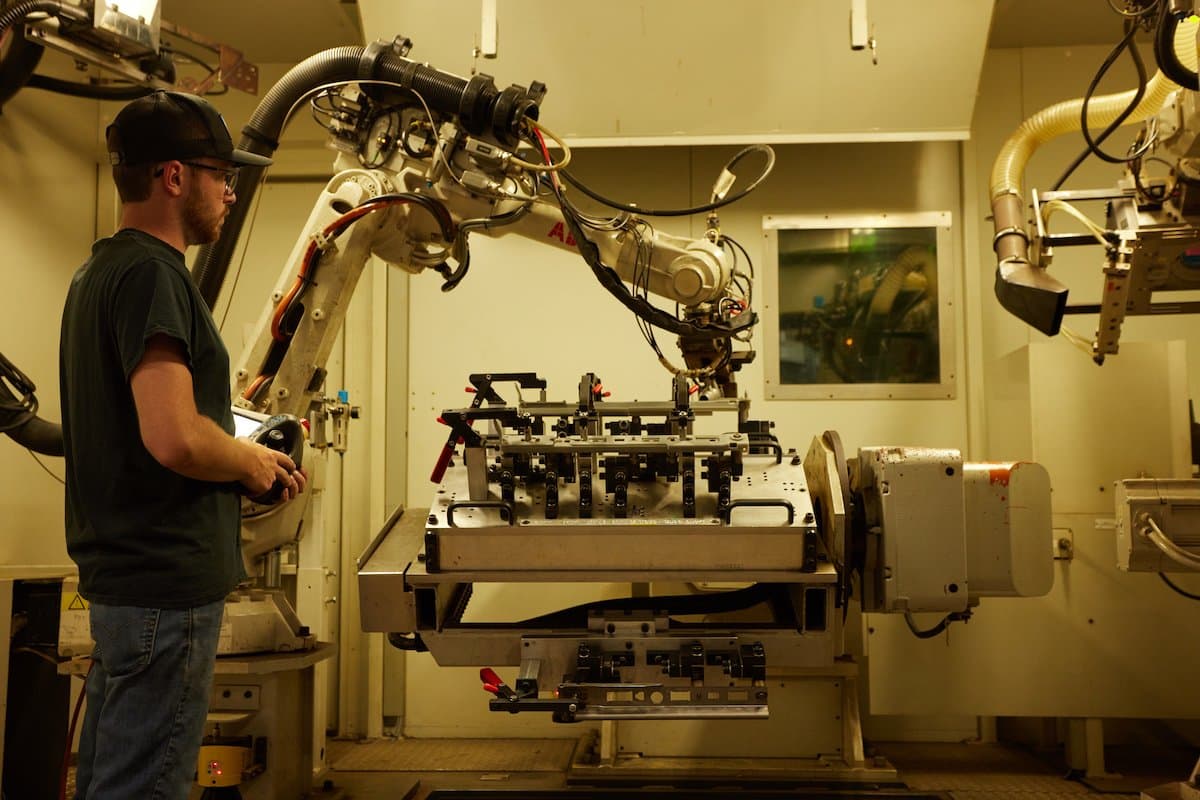

La impresión 3D es una tecnología ideal para crear componentes personalizados de herramientas terminales para sistemas robóticos de automoción como este, que está alisando la superficie de una pieza mediante un proceso llamado lapeado.

El sector de la impresión 3D ha crecido rápidamente, al mismo ritmo que los sectores de la automatización y la robótica. Ambas tecnologías se complementan y apoyan mutuamente, y la impresión 3D se utiliza cada vez más como método de fabricación de herramientas terminales resistentes, personalizadas y ligeras para brazos robóticos. La impresión 3D es ideal para crear estas herramientas porque da un resultado excelente en aplicaciones en las que se necesitan piezas de recambio bajo demanda o mejoras personalizadas.

Las propias impresoras 3D se han ido adaptando mejor a cumplir estos requisitos a medida que tecnologías capaces de crear piezas resistentes como el SLS y la MJF se han vuelto más accesibles, y a medida que ha progresado la ingeniería de los materiales, haciendo posible imprimir en 3D formas complejas y personalizadas con materiales como el nylon, el polipropileno o el TPU.

El sector que quizás es el mayor pionero en la aplicación de sistemas robóticos a escala industrial, la industria automovilística, también ha impulsado la impresión 3D, y ambas tecnologías se han desplegado a menudo juntas en aplicaciones de fabricación y montaje de automóviles. La impresión 3D ayuda a los fabricantes a reconfigurar sus carísimos sistemas robóticos para cada nueva marca, modelo o iteración de un coche, evitando la necesidad de fabricar costosas herramientas metálicas o realizar mecanizado CNC.

Los principales motivos para imprimir en 3D herramientas terminales para brazos robóticos

Las impresoras 3D SLS como las de la serie Fuse de Formlabs pueden ajustarse perfectamente al flujo de trabajo del taller, suministrando bajo demanda componentes de herramientas terminales de brazos robóticos en cuestión de horas para minimizar el tiempo de inactividad. En Brose, las máquinas Fuse responden a las necesidades del departamento de diseño o de la fábrica, creando componentes de herramientas terminales de brazos robóticos para muchos departamentos y aplicaciones diferentes.

Cuando una empresa necesita reemplazar una herramienta para un brazo robótico, la necesita enseguida, porque con toda probabilidad, la ausencia de la herramienta adecuada está provocando un parón en la producción que está costando dinero. La impresión 3D, especialmente si se usan soluciones accesibles in situ como la serie Form para SLA o la serie Fuse para SLS de Formlabs, es el método de fabricación perfecto en estos casos. La velocidad, versatilidad de materiales y variedad de volúmenes de producción y geometrías facilitan a las empresas el diseñar un reemplazo idéntico para su componente roto o desgastado, imprimirlo en 3D y colocarlo en el brazo robótico en cuestión de horas.

La impresión 3D también es excelente para potenciar las herramientas terminales de brazos robóticos mediante pequeños ajustes y añadidos personalizados que mejoren su funcionalidad o productividad. Los materiales blandos impresos en 3D de Formlabs, como el TPU 90A Powder para SLS o la Silicone 40A Resin para SLA, son útiles para crear pinzas blandas o cubiertas de pinzas que reduzcan la probabilidad de que un objeto sufra daños durante las operaciones de pick-and-place o de sujeción. Otras mejoras podrían consistir en proteger al propio robot de los daños y el desgaste. Stellantis, cliente de Formlabs, imprime pequeñas jaulas que protegen las mangueras de sus robots de pintura de una fricción excesiva. Es una pieza pequeña que requiere gran precisión dimensional y resistencia y que había que instalar en el robot de pintura estando el robot ya fabricado, por lo que la impresión 3D es una solución ideal para reducir los costes del taller y los reemplazos necesarios.

Ventajas de imprimir en 3D herramientas terminales de brazos robóticos

Las herramientas terminales para brazos robóticos impresas en 3D, como esta herramienta de agarre de ARMA, pueden optimizar su geometría para ser ligeras y resistentes, eliminando material en los laterales mediante este patrón de celosía.

Imprimir en 3D las herramientas terminales para brazos robóticos ofrece ventajas similares a la impresión 3D de accesorios para la fabricación, utillaje rápido o piezas de uso final, pero con el importantísimo añadido de permitir fabricar diseños ligeros.

- Diseño ligero

- Agilidad y capacidad de respuesta

- Personalización, complejidad del diseño

- Rentabilidad

Las herramientas terminales para brazos robóticos impresas en 3D pueden ser resistentes y tener geometrías complejas optimizadas para ofrecer resistencia y rigidez en determinadas direcciones, sin añadir peso ni volumen innecesarios a la propia herramienta. Además, poder imprimir estas herramientas in situ mejora enormemente la agilidad y la capacidad de respuesta de un fabricante, y le ayuda a evitar los largos tiempos de espera que supone externalizar las piezas o tener que obtener recambios de los fabricantes originales de sus sistemas robóticos. En lo que respecta a la personalización, algunas herramientas terminales para brazos robóticos se han diseñado para que sea posible moldearlas por un coste bajo o mecanizarlas fácilmente, en lugar de diseñarlas para que su funcionalidad y rendimiento sean óptimos. La impresión 3D permite diseñar cada pinza, fijación, soldador, brazo, soporte, etc., de forma óptima para el trabajo que debe realizar. La ventaja de diseñar bajo demanda es que los fabricantes pueden reducir sus costes de explotación y evitar el costoso proceso de mecanizado o creación de utillaje metálico: en vez de eso, pueden imprimir en 3D herramientas terminales para brazos robóticos según sus necesidades, en sus propios espacios de trabajo.

Ejemplos de herramientas terminales para brazos robóticos impresas en 3D

Heidelberg es el principal fabricante mundial de máquinas de imprenta offset - y aunque la idea de una imprenta pueda sonar anacrónica, los métodos que Heidelberg utiliza para fabricarlas son tan modernos como los que se encuentran en cualquier fábrica de automoción o del sector aeroespacial. En un principio, incorporaron la impresión 3D en sus operaciones para optimizar el prototipado y el desarrollo de productos reduciendo los costes y los tiempos de espera, pero actualmente utilizan piezas impresas en 3D en la producción en serie y como herramientas terminales para brazos robóticos en sus enormes sistemas robóticos.

ARMA

ARMA, la rama de robótica del fabricante japonés FITCo., desarrolla sistemas de robótica para fabricantes de diversos sectores. Aprovechan la impresión 3D para sustituir sus herramientas terminales para brazos robóticos tradicionales hechas de metal, en su mayoría pinzas y herramientas de agarra, por equivalentes impresos en 3D con nylon en impresoras de la serie Fuse.

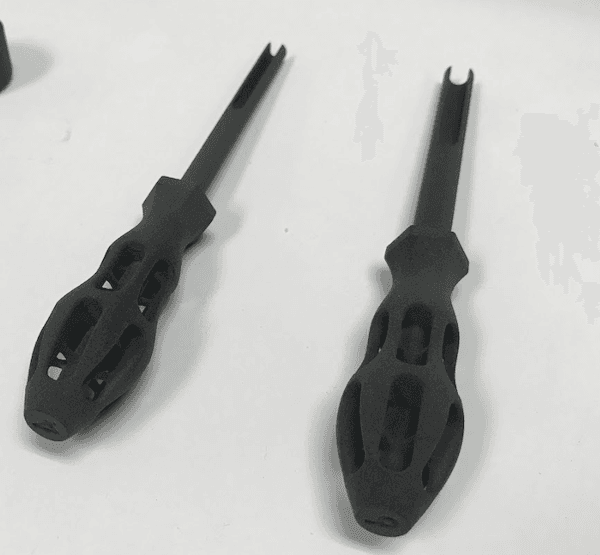

Tessy Plastics

Esta empresa creó un destornillador hecho a medida con el fin de extraer los tubos de goma de los racores neumáticos con conexión mediante empuje. La resistencia de las piezas impresas mediante SLS permite crear herramientas personalizadas y que estén en uso solo unos días después de su concepción. La herramienta para racores facilita la tarea de introducir y extraer los tubos de goma y reduce los daños que supone para los racores, que pueden costar entre 15 y 30 euros cada uno de ser necesario reemplazarlos.

Centro de Investigación de Fabricación Avanzada (AMRC) de la Universidad de Sheffield

Los investigadores de materiales compuestos del Centro de Investigación de Fabricación Avanzada (AMRC) de la Universidad de Sheffield desarrollaron e imprimieron soportes de gran complejidad para reemplazar las pinzas de aire comprimido desgastadas de un robot. El diseño de celosía y la resina de SLA flexible aportan el grado adecuado de elasticidad para levantar y colocar con precisión hojas de fibra de carbono.

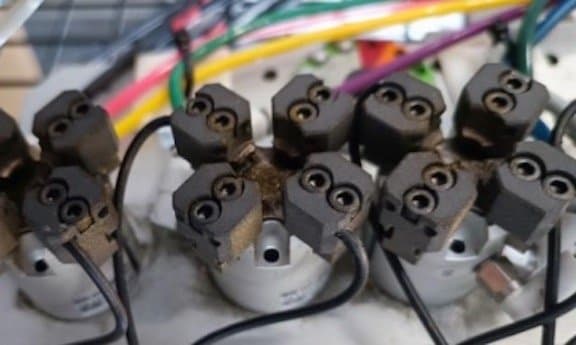

Etienne Lacroix

La rama de fabricación de plásticos de Etienne Lacroix, la empresa MPM, utiliza las impresoras 3D SLS de la serie Fuse de Formlabs para crear herramientas terminales para brazos robóticos personalizadas y ligeras que recogen insertos metálicos calentados. Un robot con 32 mordazas controla las piezas por fibra óptica. Las pinzas se imprimieron en 3D con la serie Fuse y el Nylon 12 Powder.

La innovación en sensores y su impacto en las herramientas terminales para brazos robóticos

Los avances en la tecnología de sensores han permitido crear sistemas robóticos humanoides complejos, con sensores capaces de percibir y reaccionar mediante el tacto, células fotoconductoras, sonido y mucho más.

Otro de los componentes más cruciales de una herramienta terminal para un brazo robótico es el sistema de sensores. Al fin y al cabo, un robot no puede recoger, soldar, agarrar, limpiar o afectar de otro modo a una pieza si no puede "verla" con un sistema de detección. Sin embargo, los sensores no se limitan a medir y comunicar datos visuales, ya que los sistemas de sensores pueden recopilar todo tipo de información, como luz visible, sonido, temperatura, contacto y proximidad, infrarrojos, etc.

Cada tipo de sensor se ha beneficiado de avances tecnológicos que los hacen más potentes, precisos y fiables. Los avances en el campo de la energía solar y la fiabilidad de las células fotovoltaicas mejoran los sensores de luz que se usan en los sistemas solares robotizados. Los sensores de contacto son muy importantes para las herramientas terminales para brazos robóticos, porque miden los cambios de velocidad, posición, aceleración, par o fuerza entre el objeto y la herramienta. La tecnología de detección de campos magnéticos se utiliza en los sensores de proximidad. Un sistema robótico puede necesitar utilizar todos o la mayoría de estos tipos de sensores para realizar una función correctamente, y muchas veces, gran parte de los datos que recibe se recogen o transmiten a través de la herramienta terminal de un brazo robótico. A veces, la única función de la herramienta terminal es ser un sensor en sí misma y transmitir esa información al sistema principal.

La inteligencia artificial (IA) y las herramientas terminales para brazos robóticos

La inteligencia artificial (IA) hace que los sistemas de automatización y robótica sean más eficientes y productivos. Las herramientas terminales de los brazos robóticos recopilan datos para alimentar un sistema de inteligencia artificial y realizan acciones siguiendo las órdenes del sistema. Cuanto más precisa y fiable sea la integración de la herramienta terminal en el robot y su interacción con el objeto, mayor será la calidad de los datos que introduce en el sistema.

A medida que la IA se vuelve más sofisticada, puede pedir a los sistemas robóticos (y, por tanto, a las herramientas terminales que forman parte de esos sistemas robóticos) que realicen tareas más complejas y precisas. Para trabajar con ese mayor nivel de complejidad, es necesario configurar la precisión dimensional de los componentes de las herramientas terminales de los brazos robóticos, así como el buen funcionamiento de sus accionadores, su resistencia, su fiabilidad, su resistencia a la deformación por fluencia y su coeficiente óptimo de fricción.

Diseño de herramientas terminales para brazos robóticos: Cómo diseñar más rápido con impresión 3D

Elegir la impresora y el material adecuados depende de la aplicación, el entorno, el resultado deseado y muchos otros factores. Este robot de soldadura utilizado por Brose tiene una punta de soplete personalizada hecha de metal al final de su brazo, pero las sujeciones con guía y fijaciones que lo rodean están impresas en 3D con plásticos resistentes al calor.

La impresión 3D facilita el diseño y la fabricación de efectores terminales y hace posible crear soluciones más complejas y optimizadas. Las herramientas terminales para brazos robóticos impresas en 3D pueden aumentar la eficiencia y la productividad, e incluso acelerar el proceso de diseño.

Los tres principales tipos de impresoras 3D son el modelado por deposición fundida (FDM), la estereolitografía (SLA) y el sinterizado selectivo por láser (SLS). Cada tecnología puede utilizarse para crear utillajes de final de carrera resistentes, personalizados y eficaces, aunque cada una tiene resistencias únicas que se prestan mejor a algunas aplicaciones.

Las impresoras 3D FDM destacan a la hora de producir piezas rápidas y económicas, ideales para el modelado y el prototipado. El FDM es una buena elección para crear modelos de simulación con los que validar las medidas o los procesos de trabajo de las herramientas terminales para brazos robóticos, además de ofrecer materiales conocidos en el sector, como el ABS, por lo que es posible realizar análisis por elementos finitos. Sin embargo, las impresoras 3D FDM extruyen el filamento capa a capa, creando minúsculas bolsas de aire entre las capas en la dirección Z: esto puede causar delaminación cuando se aplica fuerza en esa dirección, y puede hacer que el FDM sea inadecuado para herramientas terminales de brazos robóticos en algunos contextos.

Las impresoras 3D SLA crean piezas curando capas de resina líquida para que tengan la forma deseada, capa a capa, con calor o luz. El proceso de curado crea piezas isotrópicas, a diferencia de las que crean las impresoras 3D FDM, por lo que las herramientas terminales para brazos robóticos impresas en 3D mediante SLA pueden soportar por igual esfuerzos multidireccionales. Las impresoras 3D SLA tienen distintos volúmenes de impresión y precios. Hay impresoras de resina de escritorio de bajo coste que están disponibles por entre 200 y 1000 €, mientras que las opciones profesionales oscilan entre los 2500 y 10 000 €, y los volúmenes de impresión son más que adecuados para la inmensa mayoría de los componentes de herramientas terminales para brazos robóticos.

Las impresoras 3D SLS cada vez son más comunes en entornos de fabricación para herramientas terminales para brazos robóticos impresas en 3D. La resistencia de las piezas impresas en 3D mediante SLS y las propiedades del nylon, el material para SLS más común, agilizan la integración de las herramientas terminales para brazos robóticos impresas en 3D mediante SLS en los sistemas robóticos que ya tienen las empresas. Además, los materiales elastoméricos como el TPU 90A Powder de Formlabs son ideales para producir pinzas blandas y geométricamente complejas hechas a medida, una de las mayores aplicaciones de las herramientas terminales para brazos robóticos impresas en 3D.

| Modelado por deposición fundida (FDM) | Estereolitografía (SLA) | Sinterizado selectivo por láser (SLS) | |

|---|---|---|---|

| Resolución | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Precisión | ★★★★☆ | ★★★★★ | ★★★★★ |

| Acabado de la superficie | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Productividad | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Diseños complejos | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilidad de uso | ★★★★★ | ★★★★★ | ★★★★☆ |

| Ventajas | Máquinas y materiales de consumo de bajo coste Rápido y fácil para piezas sencillas y pequeñas | Excelente relación calidad-precio Gran precisión Acabado de la superficie liso Velocidades de impresión rápidas Variedad de aplicaciones funcionales | Piezas resistentes y funcionales Libertad de diseño No es necesario usar estructuras de soporte |

| Inconvenientes | Baja precisión Bajo nivel de detalle Libertad de diseño limitada | Algunos materiales son sensibles a una exposición prolongada a la luz UV | Acabado de la superficie ligeramente rugoso Opciones de materiales limitadas |

| Aplicaciones | Modelado de conceptos Prototipado rápido Prototipado funcional Accesorios para la fabricación | Modelado de conceptos Prototipado rápido Prototipado funcional Utillaje rápido Accesorios para la fabricación Fabricación rápida, de bajo volumen o personalizada Modelos y aparatos dentales Modelos médicos y productos sanitarios Prototipado y fundición de joyería Maquetas y atrezo | Prototipado rápido Prototipado funcional Fabricación rápida, de bajo volumen o personalizada Accesorios para la fabricación resistentes y duraderos Productos sanitarios, prótesis y órtesis |

| Volumen de impresión | Hasta 300 × 300 × 600 mm (impresoras 3D de escritorio y para el banco de trabajo) | Hasta 353 × 196 × 350 mm (impresoras 3D de escritorio y para el banco de trabajo) | Hasta 165 × 165 × 300 mm (impresoras 3D para el banco de trabajo industriales) |

| Materiales | Termoplásticos estándar, como el ABS, el PLA y sus diversas mezclas. | Variedades de resina (plásticos termoendurecibles). Resinas estándar, para ingeniería (similares al ABS y al polipropileno, flexibles, resistentes a la temperatura, rígidas y con relleno de vidrio), para aplicaciones de fundición, dentales y médicas (biocompatibles). Silicona pura y cerámica. | Termoplásticos para ingeniería. Nylon 12, nylon 11, materiales compuestos de nylon reforzados con vidrio o carbono, polipropileno, TPU (elastómero). |

| Formación | Formación básica sobre la configuración de impresiones, el uso de la máquina y el acabado. Formación moderada sobre mantenimiento. | Enchufar y usar. Formación básica sobre la configuración de impresiones, el uso de la máquina y el acabado. | Formación moderada sobre la configuración de impresiones, el mantenimiento, el uso de la máquina y el acabado. |

| Requisitos de las instalaciones | Entorno con aire acondicionado o preferiblemente ventilación a medida para máquinas de escritorio. | Las máquinas para el escritorio y el banco de trabajo son adecuadas para un entorno de oficina. | Un entorno de taller con requisitos de espacio moderados para sistemas de banco de trabajo. |

| Equipo auxiliar | Sistema de eliminación de soportes para máquinas con soportes solubles (que esté automatizado es opcional), herramientas de acabado. | Estación de lavado y poscurado (ambos se pueden automatizar), herramientas de acabado. | Estaciones de posacabado para la gestión del polvo de impresión y la limpieza de las piezas impresas. |

| Costes de equipamiento | Las impresoras FDM más asequibles y los equipos de impresión 3D tienen un precio inicial de unos 200 €. Las impresoras FDM de escritorio profesionales tienen precios que van de los 2000 € a los 8000 €, mientras que los sistemas industriales están disponibles desde 15 000 €. | Las impresoras 3D de resina de bajo coste están disponibles por precios que van desde los 200 a los 1000 €, las impresoras 3D SLA profesionales van de los 2500 a los 10 000 € y las impresoras 3D de resina de gran formato tienen precios que abarcan de los 5000 a los 25 000 €. | Las impresoras 3D SLS industriales para el banco de trabajo cuestan menos de 25 000 €, mientras que el ecosistema completo se vende por unos 50 000 € e incluye estaciones de gestión y limpieza del polvo de impresión. Las impresoras SLS industriales tradicionales se venden por precios que parten de los 200 000 €. |

| Costes de material | Entre 50 €/kg y 150 €/kg por la mayoría de los filamentos estándar, y entre 100 €/kg y 200 €/kg por los materiales de soporte o para ingeniería. | Entre 100 €/l y 200 €/l por la mayoría de las resinas estándar y para ingeniería, entre 200 €/l y 500 €/l por los materiales biocompatibles. | 100 €/kg por el nylon. La impresión SLS no requiere estructuras de soporte y el polvo sin fundir se puede reutilizar, lo que reduce los costes de material. |

| Necesidades de trabajo manual | Eliminación manual de soportes (la mayoría del proceso se puede automatizar en el caso de sistemas industriales con soportes solubles). Hace falta un largo proceso de posacabado para obtener un acabado de alta calidad. | Lavado y poscurado (la mayor parte de ambos procesos se puede automatizar). Posacabado sencillo para eliminar las marcas de los soportes. | Un proceso de trabajo simple y semiautomatizado para limpiar las impresiones y recuperar el polvo de impresión. |

Guía paso a paso para diseñar e imprimir en 3D herramientas terminales para brazos robóticos

- Identifica un área que se pueda mejorar: por ejemplo, mangueras de pintura o sopletes que podrían tener un ángulo diferente, pinzas que necesitan más flexibilidad, componentes pesados que podrían optimizarse para combinar resistencia y ligereza, etc.

-

Digitaliza los diseños de utillaje existentes con ingeniería inversa para pasar a usar un inventario digital o identifica las necesidades de utillaje y diseña nuevos archivos de herramientas.

-

Aprovecha el proceso de diseño para añadir o eliminar material/peso cuando sea posible.

-

Toma tu archivo existente y elimina peso del diseño donde sea posible mediante técnicas de diseño generativo, ahuecado o celosías.

-

Aunque sus resultados no son más finos que el metal, las impresoras 3D SLA y SLS hacen posible crear formas más complejas y acabados más lisos sin mecanizado adicional, lo que puede mejorar el rendimiento y reducir los costes.

-

-

Prepara tus piezas para el futuro añadiendo peso a las superficies que sufren desgaste o fricción frecuente.

-

-

Combina los diferentes componentes de un conjunto de forma más eficiente usando bisagras flexibles, uniones mediante ajuste a presión y geometrías complejas.

-

Ten en cuenta la modularidad y la ergonomía para facilitar la instalación y el desmontaje de las piezas. Características como agarres, contornos o roscas de tornillos pueden hacer que la instalación y la eventual sustitución de las herramientas sean más rápidas y sencillas.

-

Exporta tu diseño a un software de impresión 3D como PreForm de Formlabs y selecciona un material.

-

Ten en cuenta los requisitos que deben cumplir los materiales, como el peso y las tensiones que deben soportar, su resistencia a los impactos, su resistencia a los rayos UV, a la exposición a productos químicos, etc. Compara las propiedades de los materiales y evalúa la utilidad de las resinas para SLA y los polvos para SLS en el uso que vas a dar a las piezas.

-

-

Envía tu pieza a la impresora, aplícale el posacabado e instala el componente terminal que has creado en su correspondiente brazo robótico.

Impresión 3D de herramientas terminales para brazos robóticos

Herramientas terminales para brazos robóticos impresas en 3D mediante SLA como estos rodillos blancos ayudan al AMRC a optimizar la eficiencia de los sistemas industriales pesados de sus clientes.

Las herramientas terminales para brazos robóticos son esenciales para que los sistemas de fabricación hagan funcionar sus procesos de trabajo robóticos de forma eficiente y segura. En combinación con otras tecnologías avanzadas como la inteligencia artificial y las mejoras introducidas en la tecnología de visión y detección, la impresión 3D está teniendo una influencia fundamental en el futuro de la automatización.

Los robots tienen cada vez más capacidades y complejidad, por lo que necesitan herramientas personalizadas y avanzadas que puedan igualar su aumento de eficiencia. Las herramientas terminales para brazos robóticos tradicionales, fabricadas con metal o plásticos moldeados por inyección, pueden ser pesadas, engorrosas o tener un diseño demasiado simple, lo que provoca ineficiencias y un peso innecesario en los sistemas robóticos.

La impresión 3D ofrece una alternativa a los métodos tradicionales de fabricación de herramientas terminales para brazos robóticos. Las herramientas terminales para brazos robóticos impresas en 3D pueden optimizar su resistencia sin añadir peso; pueden producirse rápidamente bajo demanda, lo que aumenta la agilidad y reduce el tiempo de inactividad, y pueden pasar por iteraciones para mejorar sus procesos y actualizarlas sin añadir costes de utillaje elevados a la cuenta de resultados de un fabricante.

Para probar la resistencia de nuestras resinas o polvos impresos en 3D, solicita una muestra gratuita. Para recibir uno de tus componentes para herramientas terminales de brazos robóticos como una muestra personalizada impresa en 3D, ponte en contacto con nuestro departamento de ventas.