A medida que las empresas, las universidades y los proveedores de asistencia sanitaria han adoptado y expandido su uso de la fabricación aditiva, los talleres con varias impresoras se han vuelto cada vez más comunes. Crear un centro de fabricación aditiva aumenta la resiliencia y la flexibilidad de la cadena de suministro, mejora la eficiencia general y reduce los costes. En ámbitos como la odontología, la fabricación aeroespacial y la joyería de lujo, imprimir grandes cantidades de piezas en 3D puede reducir los costes, aumentar la agilidad y la eficiencia de tu empresa y darte acceso a nuevos productos y sectores del mercado.

Anteriormente, incorporar la impresión 3D de gran volumen resultaba caro y requería mucha infraestructura para poder utilizar grandes máquinas industriales. Ahora que hay impresoras de 3D de resina asequibles para el escritorio y el banco de trabajo, por no hablar de opciones de SLS compactas pero potentes, gestionar un parque de impresoras 3D se ha convertido en algo más sencillo y eficiente.

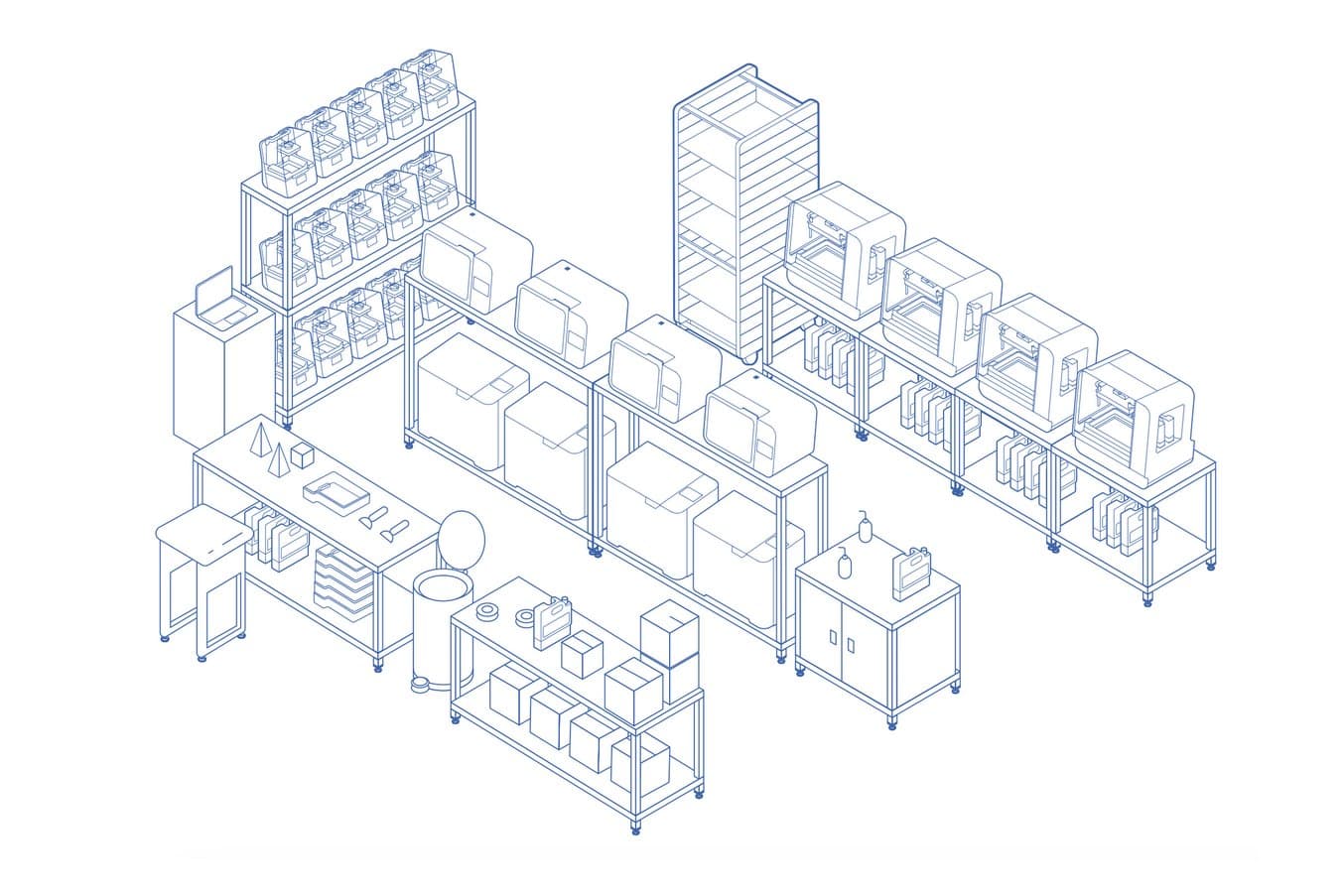

Gestionar múltiples impresoras SLA y SLS no tiene por qué ser complicado, ya que con el sistema de organización adecuado y ciertas herramientas, cualquier empresa puede poner en marcha un parque de impresoras SLA y SLS en solo uno o dos días. Para ilustrar la infraestructura necesaria para un parque de impresoras y ofrecer consejos para administrarlo, mostraremos ejemplos de un parque de impresoras SLA y un parque de impresoras SLS. Las empresas que tengan una fabricación híbrida pueden adoptar recomendaciones de ambos para crear un proceso de trabajo híbrido eficaz que combine la SLA y el SLS.

Si quieres ver recomendaciones más detalladas y diferentes configuraciones de parques de impresoras, descarga nuestro libro blanco.

Gestión de parques de impresoras 3D

Gestionar múltiples impresoras SLA y SLS no tiene por qué ser complicado, ya que cualquier empresa puede poner en marcha un parque de impresoras SLA y SLS en solo uno o dos días. Esta guía repasará cuatro situaciones distintas de éxito con varias impresoras para ayudarte a establecer un proceso de trabajo eficiente para cualquier tipo de pieza o volumen de producción.

Parque de impresoras SLA de gran volumen

Equipamiento:

- 15 impresoras de escritorio Form 3+/Form 3B+

- 4 impresoras de sobremesa Form 3L/3BL

- 4 Form Cure L

- 4 Form Wash L

- 1 Finishing Tools

- 1 estante para secado

- 2 mesas de acabado

- 1 panel portaherramientas

- 1 armario de almacenamiento de alcohol isopropílico

- Guantes, alcohol isopropílico

- Solución de eliminación

Coste total: ~105 000 €

Requisitos de las instalaciones:

- Tamaño (ANC. X PROF. X ALT.)

- Form 3+

- 40,5 × 37,5 × 53 cm

- Form 3L

- 77 × 52 × 74 cm

- Form Wash L

- 78,0 x 46,0 x 67,0 cm

- Form Cure L

- 69,0 x 54,0 x 44,5 cm

- Form 3+

- Sala adicional con una ventilación adecuada (los sistemas de climatización estándar para oficinas son apropiados)

- 3 circuitos eléctricos dedicados de corriente alterna

- Entorno: 18 – 28 °C

Los grandes volúmenes propios de la producción industrial no solo son posibles con las impresoras 3D SLS de Formlabs, sino que también pueden ser un método de fabricación rentable y eficiente para muchas situaciones, como la fabricación en masa, la fabricación provisional u otras soluciones para problemas de la cadena de suministro, así como piezas de reparación y del mercado de posventa.

Hay varias consideraciones que tener en cuenta al pasar de un parque SLA de tamaño medio a una instalación de gran volumen con capacidad industrial. Aunque algunas cosas son obvias, como la mayor superficie y el mayor consumo eléctrico que requieren, otras consideraciones, como la manipulación y el almacenamiento seguros del alcohol isopropílico, pueden no serlo tanto.

Gestión de consumibles

A diferencia del paso de lavado, el poscurado se puede realizar con muchas piezas a la vez, independientemente del tipo de material. Por este motivo, tener una única Form Cure L es el uso más eficiente del espacio y la alimentación eléctrica disponibles.

Si se realiza el lavado inmediatamente después de la impresión, ciertos materiales se pueden lavar juntos, mientras que otros se deberían lavar por separado para evitar que las partículas disueltas en el alcohol isopropílico afecten al color, el acabado o el rendimiento de los demás materiales.

Para lograr la total conformidad y biocompatibilidad de las resinas biocompatibles, es necesario utilizar un tanque de resina, una base de impresión y un Finish Kit o una Form Wash específicos, que solo se deben utilizar con otras resinas biocompatibles de Formlabs.

Esta tabla especifica qué resinas pueden lavarse juntas. Etiquetar adecuadamente las máquinas Form Wash como "claro" u "oscuro" puede ser de ayuda para esto.

| Claro | Oscuro | Biocompatible | Otros (se deben lavar solos, por separado) |

|---|---|---|---|

| Clear Resin, White Resin, Rigid 4000 Resin, Rigid 10k Resin, Durable Resin, Elastic 50A Resin, Flexible 80A Resin, High Temp Resin | Black Resin, Grey Resin, Grey Pro Resin, Draft Resin, Model Resin, Tough 2000 Resin, Tough 1500 Resin, Flame Retardant Resin | Biomed White Resin, Biomed Black Resin, Biomed Clear Resin, Biomed Amber Resin, Surgical Guide Resin, Dental LT Clear Resin, Custom Tray Resin, IBT Resin, Temporary CB Resin, Permanent Crown Resin, Denture Teeth Resin, Denture Base Resin | ESD Resin, Color Kit, Castable Wax Resin, Castable Wax 40 Resin |

Manipulación, almacenamiento y eliminación del alcohol isopropílico

La impresión en volúmenes de producción industrial requiere una supervisión cuidadosa del nivel de saturación de tus recipientes de alcohol isopropílico, ya que lavar grandes volúmenes de piezas constantemente requiere cambiar a menudo el alcohol isopropílico de la Form Wash y la Form Wash L. En el caso de la Form Wash L, que se utiliza en la ilustración de arriba, hay un modo llamado "Replace Solvent" (Reemplazar disolvente) que ofrece instrucciones para extraer el alcohol isopropílico usado y sustituirlo por alcohol isopropílico nuevo. Encontrarás instrucciones completas y detalladas en nuestro sitio web. El alcohol isopropílico se debería almacenar en un recipiente o armario seguro para sustancias inflamables, como el que se muestra en la ilustración justo a la derecha de las máquinas Form Wash L. La eliminación del alcohol isopropílico usado dependerá de la normativa local, pero en la mayoría de los casos, debería llevarla a cabo una empresa especializada en la gestión de residuos peligrosos.

Reciclaje del alcohol isopropílico

Para muchos gestores de parques de impresoras 3D, el reciclaje del disolvente es un problema importante, que se puede resolver con los distintos sistemas de reciclaje de disolvente disponibles en función de las necesidades de tus instalaciones. Los sistemas de reciclaje de disolventes utilizan procesos de destilación y fraccionamiento para separar los solutos del disolvente y hacen posible reutilizar un gran porcentaje del alcohol isopropílico original para lavar piezas. Reciclar el alcohol isopropílico reduce los costes de la eliminación de residuos, las emisiones necesarias para producir los disolventes y el coste de comprar el alcohol isopropílico, dando al mismo tiempo al usuario un mayor control de su suministro y protegiéndolo de interrupciones en la cadena de suministro.

Spectra Photopolymers (propiedad de Formlabs) ha estado utilizando la recicladora de disolventes SolvTrue™ S1500 de CBG Biotech en los últimos seis meses para reciclar el alcohol isopropílico utilizado para limpiar las impresiones de más de 100 impresoras 3D Form 3.

Gestión de un parque de impresoras, organización y Dashboard

Cuando se supervisan tantas impresoras, que incluyen dos formatos diferentes (para el escritorio y el banco de trabajo), hace falta una estrategia de gestión y de organización. Formlabs ha desarrollado herramientas para ayudar a monitorizar las máquinas y tener el control de la gestión de los consumibles, así como de los planes de mantenimiento, del estado de las garantías y de los planes de asistencia.

Dashboard: Simplifica la gestión de múltiples impresoras

Dashboard tiene varias características que facilitan la supervisión de múltiples unidades. La vista de Dashboard notifica a los usuarios del estado de cada cartucho de las impresoras. Esto es especialmente útil si se utilizan las impresoras con un único material, ya que así es fácil saber cuándo hay que reemplazar un cartucho o un tanque. Los nombres de serie de la impresora tienen estados de la garantía y del plan de asistencia asociados a ellos en Dashboard, con lo que renovar la garantía o los planes de asistencia según sea necesario se convierte en parte de una rutina anual. Además, Dashboard permite a los usuarios crear grupos de impresoras, que se pueden basar en el tipo de material, el origen del trabajo de impresión, el destino de la pieza acabada o cualquier identificador que convenga más a tu proceso de trabajo. A partir de ahí, Dashboard determina qué impresora es la mejor para iniciar el siguiente trabajo y vacía la cola de impresión de la forma más eficiente posible. Los usuarios que gestionan una cola de impresión solo tienen que asegurarse de cargar las impresiones y de que las impresoras estén preparadas para empezar la siguiente impresión cuando termine la primera; no tienen que pasar tiempo evaluando trabajos de impresión para saber cuál es el mejor sitio que puede ocupar en la cola ni buscar en PreForm una impresora con el material adecuado ya cargado.

Agrupar las tareas en lotes para agilizar el proceso de trabajo

Una técnica eficaz que emplean los clientes de Formlabs con grandes volúmenes de impresión, así como los mismos parques de impresión de Formlabs, es agrupar las tareas y reunirlas en lotes para agilizar el proceso de trabajo. Aunque una persona puede gestionar de forma eficiente un grupo de más de 20 impresoras, si el volumen de impresión es de cientos de piezas al día o más, tiene más sentido que cada empleado realice una tarea concreta en vez de guiar un único trabajo de impresión a lo largo de todos los pasos del proceso. En las instalaciones de Formlabs en Ohio, donde se fabrican cientos de piezas de muestra cada día, las tareas se dividen de la siguiente forma:

- Cargar los trabajos de impresión en la cola de impresión

- Preparar la impresora para las impresiones (insertar/cambiar los cartuchos, las bases de impresión y los tanques, si es necesario)

- Retirar las piezas de las bases de impresión cuando termine la impresión

- Lavar las piezas y poscurarlas

- Realizar revisiones de control de calidad y embalar las piezas

Aislar las tareas de esta forma hace que menos personas manipulen la impresora y los consumibles, y cada tarea se realiza con ojos atentos y manos experimentadas. Este proceso de trabajo es especialmente útil para los casos de personalización en masa como la personalización de productos de consumo o la fabricación de aparatos dentales, donde las piezas son similares, si no idénticas entre sí, y requieren un posacabado o preparación de la impresión mínimos.

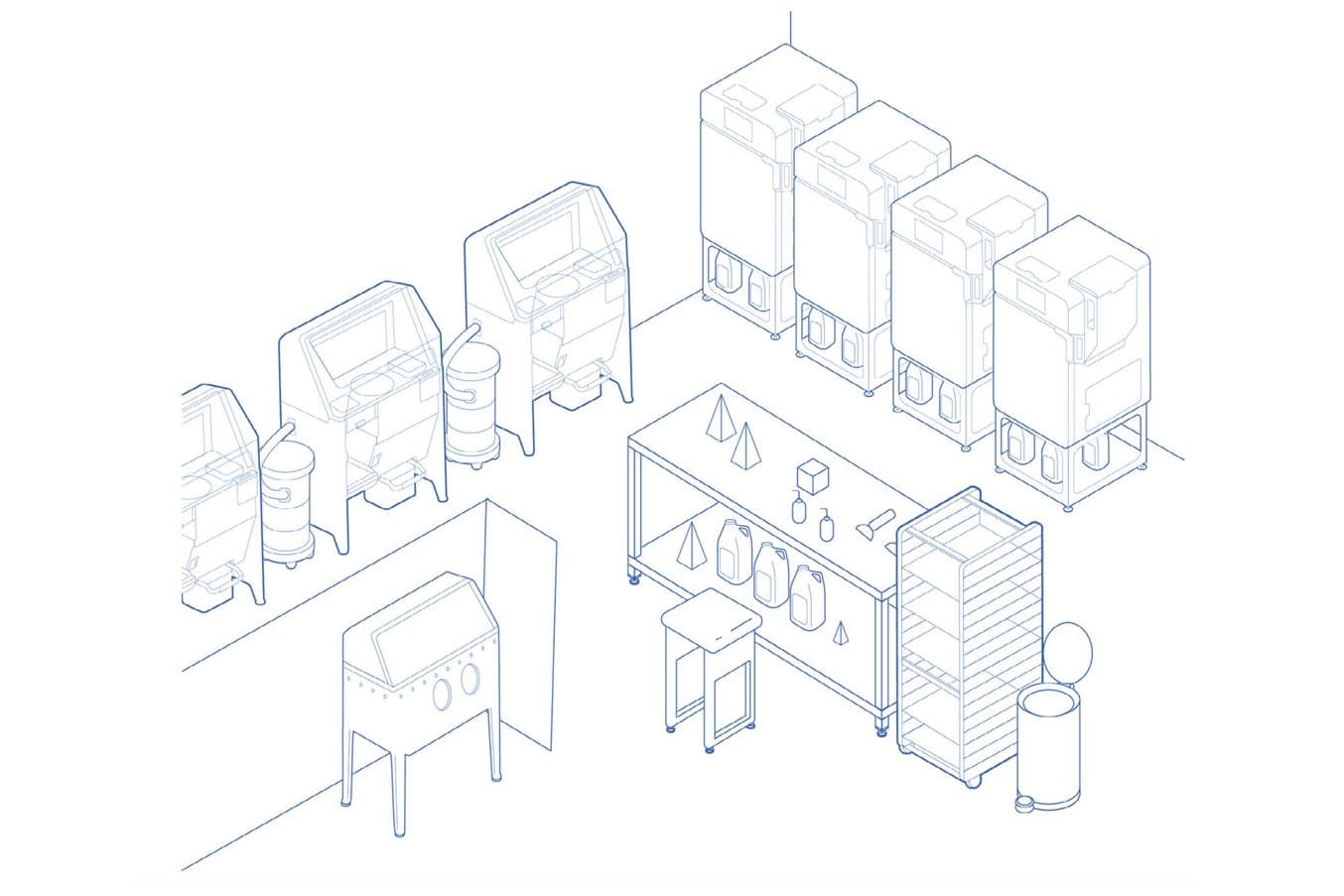

Parques de impresoras SLS de gran volumen

Equipamiento:

- 4 impresoras SLS Fuse 1+ 30W

- 3 máquinas de posacabado Fuse Sift

- 2 aspiradores industriales

- 1 máquina de granallado

- 1 mesa de trabajo

- 1 estante para secado

- Solución de eliminación

Coste total: ~135 000 €

Requisitos de las instalaciones:

- Tamaño (ANC. X PROF. X ALT.)

- Fuse 1+ 30W

- 64,5 × 68,5 × 107 cm (165,5 cm con el soporte)

- Fuse Sift

- 101,5 × 61,0 × 154,5 cm

- Fuse 1+ 30W

- Sala adicional con una ventilación adecuada (los sistemas de climatización estándar para oficinas son apropiados)

- 9 circuitos eléctricos dedicados de corriente alterna

- Entorno: 18 – 28 °C

Es fácil imprimir en 3D cientos o incluso miles de piezas a la semana con el algoritmo de compactación y el lecho de impresión autosostenible de las impresoras SLS de la serie Fuse. Para las empresas de servicio, los fabricantes por contrato o los fabricantes de equipamiento original con piezas personalizadas o complejas, imprimir en 3D para una producción de uso final es algo lógico, que se puede llevar a cabo de forma eficiente y rentable con el proceso de trabajo de la serie Fuse.

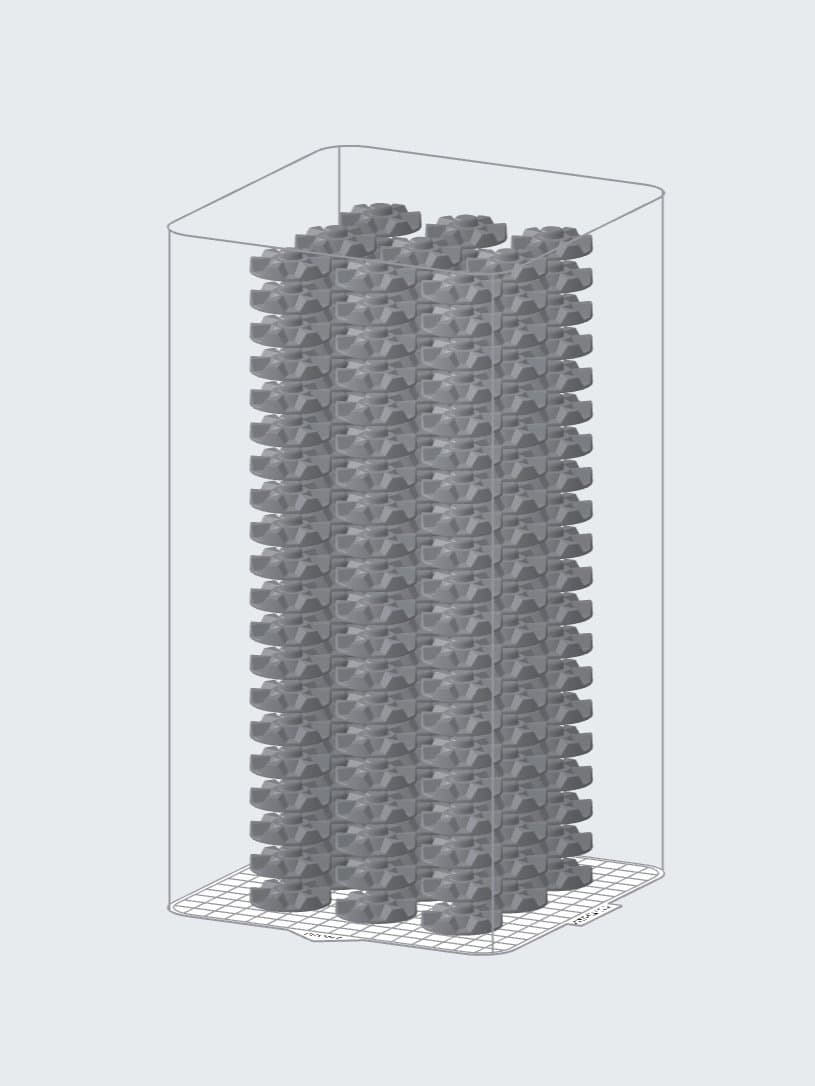

Cómo aumentar la productividad con la eficiencia de la compactación

Una de las principales ventajas de imprimir con la serie Fuse es que la tecnología de lecho de polvo autosostenible permite aplicar las piezas de forma vertical y colocarlas eficientemente en los huecos disponibles. El algoritmo de compactación de Formlabs determina cómo se pueden agrupar las piezas de la forma más eficiente dentro de la cámara de impresión, con lo que se consigue agilizar la impresión y un ahorro considerable de material.

Acoplamiento de la plataforma giratoria de la Form Cure

108 acoplamientos de la plataforma giratoria de la Form Cure en una matriz, que destacan el valor de la compactación en una situación de producción.

Tiempo de impresión antes: 32 h 14 min

Densidad antes: 13 %

Tiempo de impresión después: 26 h 35 min

Densidad después: 24 %

Ahorro de materiales: 5,07 kg - 2,73 kg = 2,34 kg (46 %)

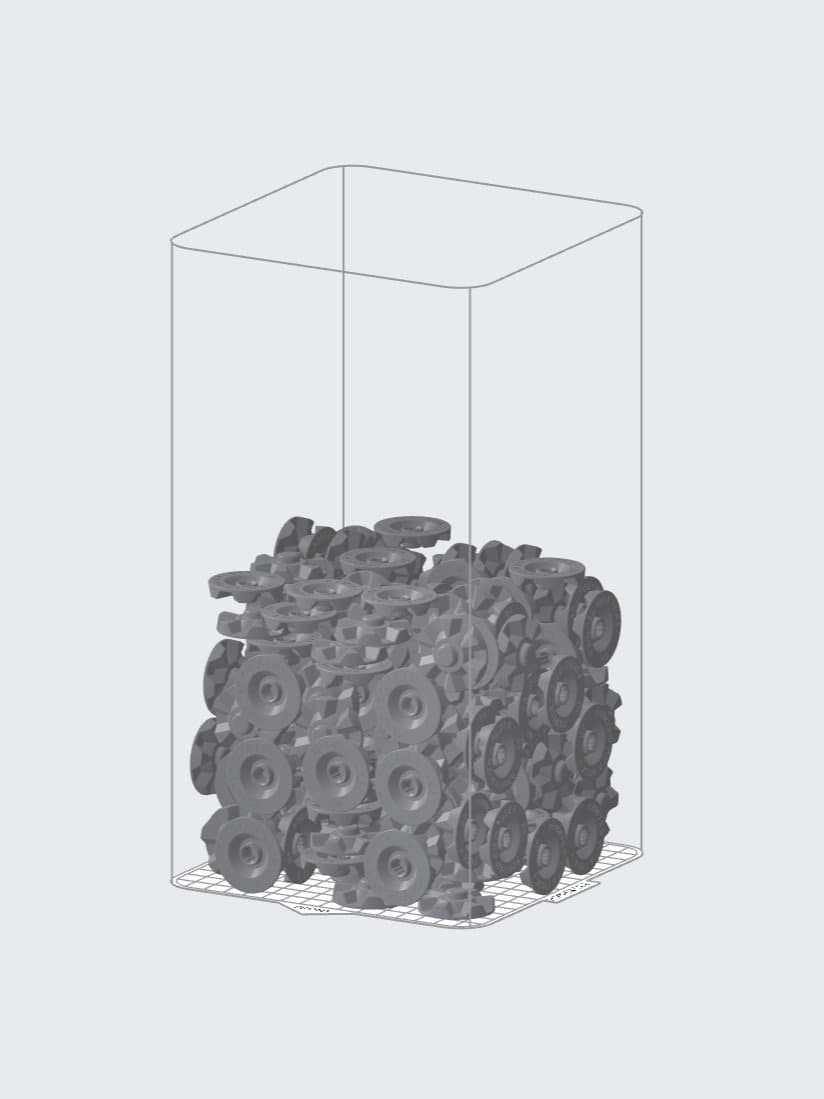

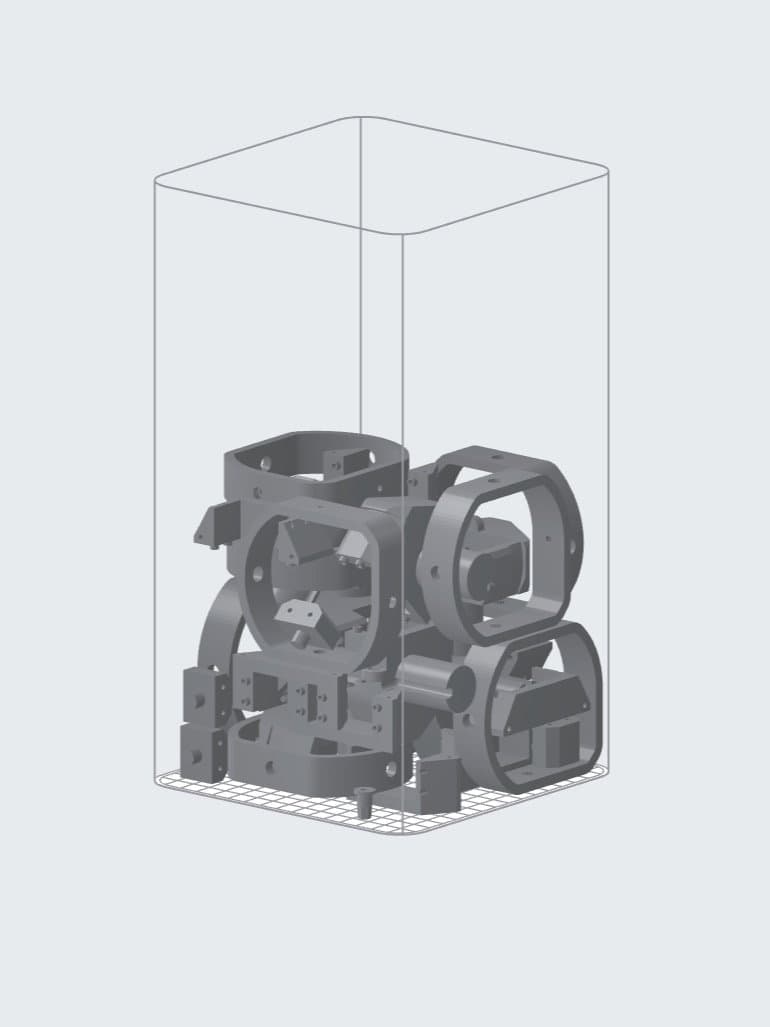

Ensamblajes de control de focos

Ensamblaje para un proyecto interno, que muestra un caso de uso en el que la compactación puede obtener rápidamente una organización óptima para ahorrar tiempo sin que haga falta esfuerzo alguno.

Tiempo de impresión antes: 33 h 34 min

Densidad antes: 17 %

Tiempo de impresión después: 24 h 12 min

Densidad después: 29 %

Ahorro de materiales: 5,30 kg - 3,05 kg = 2,25 kg (42 %)

Existen sistemas de software de terceros que pueden llevar este algoritmo de compactación más allá, como Materialise Magics, que puede organizar los modelos 3D, generar carcasas protectoras para piezas delicadas, enviar las piezas a múltiples máquinas y optimizar los horarios de impresión. Para los usuarios que gestionan grandes parques de impresoras SLS, incorporar un software de gestión puede generar más ahorro de materiales y mejorar el tiempo de ciclo con impresiones más cortas.

Soluciones de alimentación eléctrica

Las máquinas SLS de la serie Fuse no requieren una alimentación eléctrica industrial y complejos sistemas de climatización, como muchas de las impresoras de lecho de polvo de gran formato tradicionales. Aunque cada impresora sí requiere su propio circuito, el consumo eléctrico es mucho menor que el de muchos entornos típicos de oficina o taller.

Las impresoras de la serie Fuse y la Fuse Sift requieren cada una un circuito de CA dedicado, que proporcione al menos 7,5 A a 230 V CA (UE) o 15 A a 120 V CA (EE. UU.), así como una toma de tierra fiable. Estos circuitos deben estar separados de otros dispositivos, entre ellos ventiladores, aspiradores, herramientas eléctricas, calefactores o cualquier electrodoméstico de gran tamaño.

Requisitos de alimentación regionales:

- Norteamérica: 120 V y al menos 15 A, con una toma de corriente tipo NEMA 5-20R

- Unión Europea: 230 V y al menos 7,5 A, con una toma de corriente "Schuko" de tipo CEE 7/3

- Si el aspirador consume más de 6 A, la Fuse Sift necesita un circuito independiente que suministre 230 V y 10 A a una toma de corriente "Schuko" de tipo CEE 7/3.

- Reino Unido: 230 V y 13 A, con una toma de corriente tipo G BS 1363

Gestión de múltiples materiales para SLS

La serie Fuse ofrece múltiples materiales diferentes que ya son muy conocidos entre los fabricantes, como el nylon, los compuestos de nylon, el poliuretano termoplástico y otros. Una característica propia de la tecnología SLS de Formlabs es que es posible cambiar de materiales, ya que muchas soluciones de SLS industriales tienen un proceso de limpieza extremadamente difícil, mientras que las impresoras SLS de la serie Fuse se pueden limpiar y cambiar en un período de entre cuatro y seis horas. Aunque no se recomienda hacerlo a menudo, este proceso de cambio permite que un usuario de la serie Fuse se adapte a nuevas demandas o reaccionar al lanzamiento de un nuevo material, sin que su máquina se quede obsoleta.

El tamaño compacto y la asequibilidad de la serie Fuse también facilita reunir un conjunto de impresoras para utilizarlas con múltiples materiales diferentes a la vez, que es algo que conviene, por ejemplo, a empresas de servicios o de diseño de productos, así como a empresas de ingeniería. Anteriormente, el coste de más de 200 000 € de los sistemas tradicionales de SLS o MJF lo ponía difícil para justificar el uso de materiales muy específicos, como el nylon reforzado con fibra de carbono o con vidrio. Ahora, con la serie Fuse, el acceso a esta tecnología es mucho más económico, y es más sencillo escalar con la demanda.

PreForm y Dashboard realizan la misma función que con otros parques de impresoras; ejercen como plataformas que permiten a los usuarios supervisar su consumo del material, el estado de las impresiones, la disponibilidad de las impresoras y las Fuse Sift y el estado de la garantía, los planes de asistencia y los planes de mantenimiento.

Los parques de impresoras SLS de la serie Fuse no requieren la misma infraestructura industrial que muchas máquinas tradicionales SLS o MJF. La accesibilidad y la facilidad de uso de las impresoras de la serie Fuse hacen posible una fabricación ágil y económica para empresas de cualquier tamaño.

Es fácil imprimir en 3D cientos o incluso miles de piezas a la semana con el algoritmo de compactación y el lecho de impresión autosostenible de las impresoras SLS de la serie Fuse. Para las empresas de servicio, los fabricantes por contrato o los fabricantes de equipamiento original con piezas personalizadas o complejas, imprimir en 3D para una producción de uso final es algo lógico, que se puede llevar a cabo de forma eficiente y rentable con el proceso de trabajo de la serie Fuse.

Mantenimiento de la serie Fuse

A diferencia de los parques de impresoras SLA de Formlabs, hay algunas tareas programadas que los usuarios deberían realizar regularmente para que sus impresoras de la serie Fuse funcionen de forma óptima. Después de cada impresión, los usuarios deberían comprobar que el cassette óptico y el sensor infrarrojo están despejados y limpios. Son 15 segundos, que incluso al multiplicarse por todo un parque de impresoras de la serie Fuse, hacen que esta tarea solo requiera un par de minutos. Se recomienda limpiar el cassette óptico después de entre cinco y diez impresiones. Si los usuarios imprimen con regularidad, hay tareas como la limpieza o la sustitución del filtro de entrada de la serie Fuse para las que Dashboard o la interfaz de usuario de la impresora darán recordatorios. La lista completa de tareas de mantenimiento programadas se puede encontrar en nuestro sitio web. Gestionar múltiples impresoras Fuse requiere mucho menos mantenimiento que gestionar incluso un único sistema SLS o MJF tradicional.

Optimiza la producción con los parques de impresoras de Formlabs

Crear un proceso de fabricación ajustado y ágil es posible con los parques de impresoras 3D. Utilizar la impresión 3D para la producción puede ayudar a las empresas a evitar los costes elevados del mecanizado o del utillaje, al mismo tiempo que aporta un control in situ de los medios de producción.

Reducir la dependencia de fabricantes por contrato externos o proveedores de terceros puede ayudar a las empresas a ser más resilientes y mejorar su capacidad de adaptarse cuando hay interrupciones de la cadena de suministro o cambios en la demanda del mercado.

Con las impresoras y las herramientas de Formlabs, puedes gestionar de forma eficaz un parque de impresoras gracias a nuestras plataformas de software optimizadas y una red de asistencia formada por expertos y técnicos que pueden ayudarte a optimizar tu proceso de trabajo de impresión 3D para las necesidades de tu negocio.

Descarga nuestro libro blanco para ver más recomendaciones detalladas y diferentes configuraciones de parques de impresoras o contacta con nuestro equipo de ventas para construir tu propio parque de impresoras y calcular la rentabilidad de tu inversión en producción.