La impresión 3D SLS agiliza la fabricación en flujo de una pieza en Eaton

Después de solo un año usando la serie Fuse de Formlabs, la planta de fabricación de Eaton en Olean (Nueva York) ha reducido significativamente sus costes operativos, reemplazando el 90 % de sus fijaciones que antes se mecanizaban en Delrin y mejorando su capacidad de respuesta y su eficiencia en la fábrica.

"Nuestra previsión era que el sistema Fuse tardaría en amortizarse nueve meses, pero acabamos consiguiéndolo en unos seis".

TJ Zurell, ingeniero de fabricación sénior de la planta de Eaton en Olean

En el ámbito de la fabricación, un "flujo de una pieza" requiere muchas piezas móviles. En Olean, 15 000 varistores de óxido metálico pasan cada día por su flujo de una pieza, guiados por un complejo sistema de máquinas a medida que la materia prima se comprime, se pinta, se amuela en paralelo, se suelda, se ensaya y se ensambla para crear el producto final: pararrayos o descargadores de sobretensiones para postes y estaciones de la red eléctrica.

Con tantas máquinas, robots y piezas en movimiento, el equipo de Olean necesita un suministro constante de nuevos consumibles de producción y accesorios para la fabricación que van desde sujeciones con guía, fijaciones y herramientas terminales para brazos robóticos hasta accesorios para la automatización, piezas de recambio y mucho más. Estas piezas son esenciales, pero siempre han tenido tiempos de producción largos, han sido muy costosas de mecanizar o simplemente son toscas y difíciles de usar.

Hablamos con el ingeniero de fabricación sénior de Olean, TJ Zurell, y con el Centro de Excelencia en Fabricación Aditiva (AMCoE, por sus siglas en inglés) de Eaton, para averiguar cómo los fabricantes pueden reducir costes, mejorar la eficiencia, fomentar el pensamiento creativo y la participación y proteger su cadena de suministro con la impresión 3D SLS.

Un enfoque de centro y radios ("hub and spoke") para la Industria 4.0

Con más de 209 centros de fabricación en 35 países diferentes y casi 93 000 empleados, se desarrollan nuevos métodos, procesos y productos constantemente. La estrategia de Eaton para poner en práctica la Industria 4.0 (la actual digitalización de la fabricación y otros sectores) incluye usar la impresión 3D para resolver problemas cotidianos en la cadena de montaje, mejorar la seguridad de los trabajadores, aumentar la productividad y reducir los costes, entre otras cosas.

El AMCoE se fundó en 2016 como un proyecto de investigación especializado en impresión 3D para la división aeroespacial de Eaton. Se ha convertido en un centro de conocimientos sobre impresión 3D y en un recurso de impresión 3D para los 209 centros de fabricación distribuidos de Eaton. "Nuestro Centro de Excelencia en Fabricación Aditiva es un lugar en el que nos dedicamos a ofrecer ayuda con algunos de los problemas que surgen en nuestras plantas de fabricación", dice Kathleen Chou, Directora de Aplicaciones de Fabricación Aditiva del AMCoE.

El AMCoE se enfrenta a un reto complejo: dar asistencia a los 209 centros de fabricación de Eaton, que tienen catálogos de productos muy distintos. Una planta como Eaton Olean, que produce estos descargadores de sobretensión, tiene un proceso de trabajo completamente distinto al de una planta del sector aeroespacial.

El AMCoE tiene que entender lo que hace cada planta para recomendar las herramientas aditivas adecuadas para cada trabajo. Es una relación recíproca, por lo que no es raro que surja en una fábrica una solución de impresión 3D que después el AMCoE puede compartir con otras plantas que tengan flujos de trabajo o equipos similares.

Cameron Peahl, director de la Estrategia Global de Fabricación Aditiva para la Industria 4.0 de Eaton, dirige un comité de supervisión global formado por líderes de toda la empresa para garantizar que todos los centros de Eaton tengan acceso a la mejor tecnología y a los conocimientos más actualizados posibles. "Eaton es un lugar muy interesante para la fabricación aditiva porque tenemos una estructura de fabricación muy diversa y una cartera de productos muy variada... Eso nos deja muchas oportunidades, pero también significa que tenemos muchos objetivos que cumplir, y requiere mucha concentración", dice Peahl.

Estos varistores de óxido metálico solo los fabrican tres plantas en Estados Unidos, entre ellas la de Eaton Olean. Olean fabrica 15 000 de ellos cada día, y la eficiencia de la fabricación, la productividad y el rendimiento tienen una importancia fundamental.

Después de prensarlos, pintarlos, amolarlos, probarlos y acabarlos, los varistores de óxido metálico se integran en estos descargadores de sobretensiones para utilizarlos en la protección de todo tipo de redes eléctricas, desde el poste telefónico que hay fuera de tu casa hasta los aeropuertos que gestionan el tráfico aéreo mundial.

El sector de la impresión 3D avanza con rapidez: parece que salen nuevos materiales, nuevas impresoras y nuevas aplicaciones de la tecnología todos los días. Eaton constituyó un consejo global para reducir la carga que esta exigencia supone y ocuparse de gran parte del trabajo de evaluación e integración para sus diversas fábricas, de modo que ellas puedan centrarse en sus propios procesos de trabajo, cada uno con sus particularidades. "Hemos creado una serie de normas para las distintas modalidades que nuestros centros pueden adoptar y con las que pueden elegir invertir y crecer", dice Peahl.

Para cumplir las normas establecidas por el consejo global, el AMCoE lleva a cabo una rigurosa evaluación de las nuevas tecnologías para determinar si son idóneas para los distintos centros de Eaton. "Normalmente se tarda entre seis y nueve meses en examinar adecuadamente un sistema. Lo que realmente buscamos en ese análisis es facilidad de uso, fiabilidad y repetibilidad", dice Peahl.

Fácil de integrar: Formlabs en el AMCoE

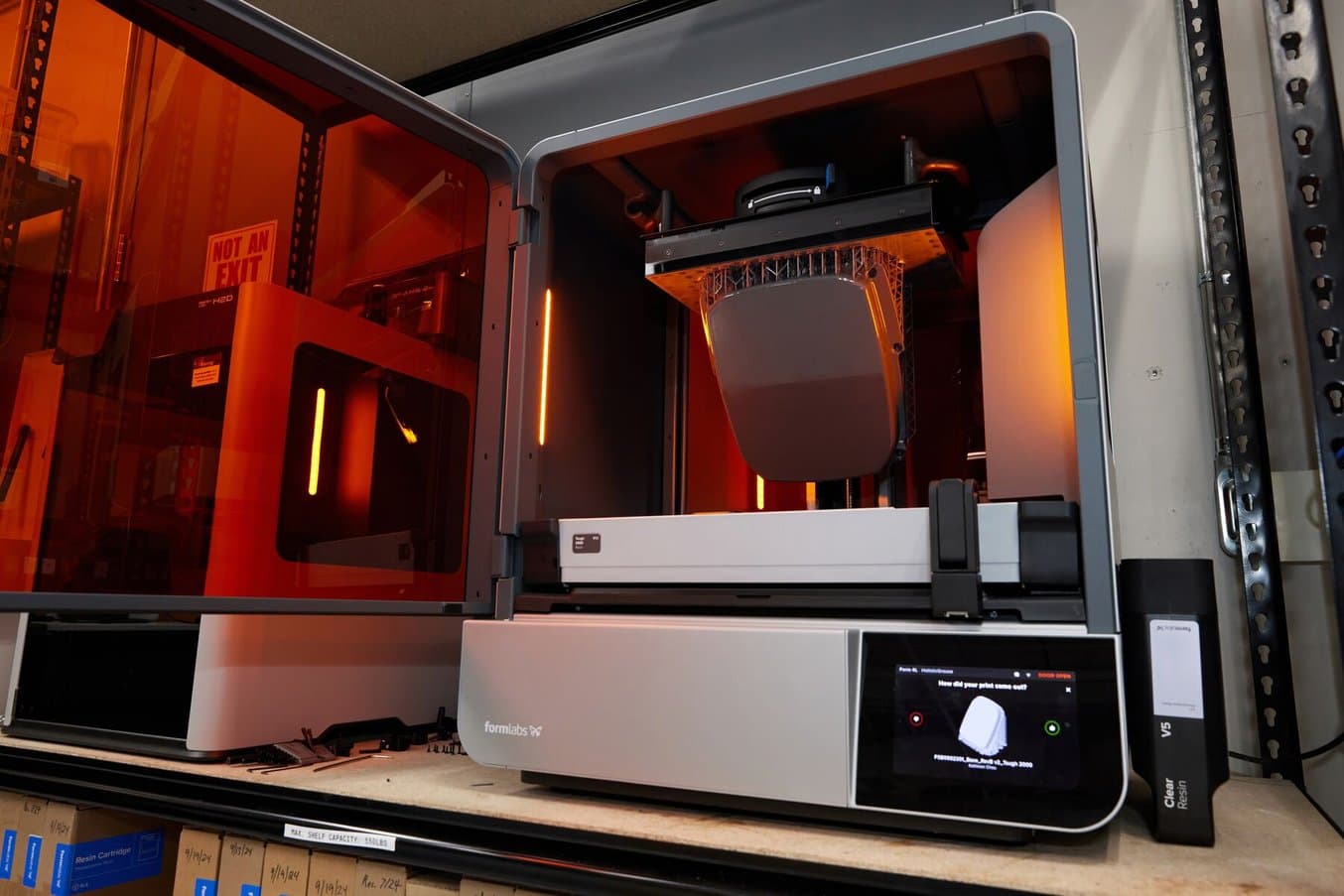

La Fuse 1+ 30W y la Fuse Sift en el AMCoE: la accesibilidad del sistema y su tamaño reducido han facilitado su integración en una sala de trabajo ya de por sí abarrotada, y también su aprendizaje para todos los técnicos.

Estas piezas de enganches para cascos fueron solicitadas por un empleado de la planta que tenía que llevar monitores de voltaje, pero estaba frustrado con las disponibles para integrarlos en su ropa de trabajo. La solución fue un enganche diseñado a medida e impreso en 3D mediante SLS para su casco. Los nuevos enganches mantienen a los monitores en un sitio donde no molestan, pero donde siguen cumpliendo su función de garantizar la seguridad.

Para los centros de fabricación, cualquier tiempo dedicado a experimentar con las máquinas es tiempo de producción perdido, y con el aumento de la demanda de productividad para todos los fabricantes, las impresoras 3D tienen que ser increíblemente fiables y sencillas. "Queremos máquinas industriales en las que podamos confiar y que nos sirvan... no tenemos tiempo para esperar a llamadas del servicio técnico, no tenemos tiempo para trastear con la configuración. Tiene que imprimir lo que queremos imprimir cuando queremos imprimirlo... Cada día que esa máquina está en la fábrica sin estar en funcionamiento supone una pérdida de dinero y oportunidades", dice Peahl.

La estereolitografía y un cambio radical con la Form 4

En 2021, el equipo del AMCoE había evaluado varias máquinas de estereolitografía (SLA), pero no se había decidido por un único fabricante que ofreciera los tres principios principales que buscaban: facilidad de uso, fiabilidad y repetibilidad.

"Fue por aquel entonces que trajimos máquinas de Formlabs y enseguida vimos una diferencia en cuanto a facilidad de uso", dice Peahl. Tras estandarizar su proceso de trabajo para la SLA de Formlabs con la generación Form 3, en 2024, el equipo de Eaton actualizó su parque de impresoras con la Form 4 y la Form 4L.

"Cuando pasamos a usar la Form 4, fue un antes y un después en cuanto a la tecnología. De repente, un proceso que nos interesaba mucho en cuanto a la calidad y la precisión dimensional era rapidísimo. Así que ahora combinamos la facilidad de uso con eficiencia, precisión y fiabilidad".

Cameron Peahl, director de estrategia global de fabricación aditiva para la Industria 4.0

La fiabilidad y el tamaño de la Form 4L de Formlabs la han hecho indispensable para las operaciones del AMCoE. "La capacidad de imprimir algo grande puede ser realmente importante para nosotros, y la otra forma de la que la usamos es cuando tenemos un número pequeño de piezas... Podemos procesarlas y tenerlas listas mucho más rápidamente con la velocidad y el tamaño de la Form 4L", dice Chou.

El Centro de Excelencia en Fabricación Aditiva (AMCoE) de Eaton actúa como centro de conocimientos y recursos para las numerosas plantas de fabricación de Eaton, proporcionando piezas de prueba, evaluaciones de máquinas y planes de integración de nuevas tecnologías.

Años después de examinar por primera vez las impresoras SLA de Formlabs, la Form 4 y la Form 4L son las impresoras que Eaton recomienda a las plantas de fabricación que quieren piezas de gran precisión que usar en sus cadenas de fabricación y montaje. O, si un centro necesita una pieza de recambio específica para un componente de plástico moldeado por inyección, el AMCoE puede imprimirla y enviársela por solo unos pocos dólares y en menos de una semana. A la hora de reemplazar componentes en grandes sistemas de fabricación, a menudo no hay más solución que esperar meses a que el fabricante proporcione un componente específico moldeado por inyección. La impresión 3D ofrece una alternativa rápida y económica para estos casos puntuales.

"Si me pongo en contacto con una fábrica que me dice: necesitamos una precisión submicrométrica, un acabado de la superficie muy bueno, una gran repetibilidad para fijaciones o herramientas, la reacción inmediata suele ser 'creo que la solución podría ser la SLA'", dice Peahl.

La variabilidad de los materiales también influye cuando el AMCoE recomienda las impresoras SLA de Formlabs: con frecuencia, las fábricas trabajan con productos químicos como refrigerantes, aislantes, soluciones de revestimiento, etc., a distintas temperaturas y en diferentes entornos. Poder acceder a diversos materiales dentro de un mismo sistema puede resultar muy valioso cuando una fábrica trata con algo nuevo cada día.

"La SLA puede aportar propiedades únicas en cuanto a dureza, fuerza, rigidez y resistencia térmica... y la otra cosa que nos ha gustado es la Color Resin de Formlabs. Cuando necesitamos colores personalizados o colores muy específicos, nos permite hacer prototipos en un color real que no podemos obtener en algunos de los otros sistemas", dice Peahl.

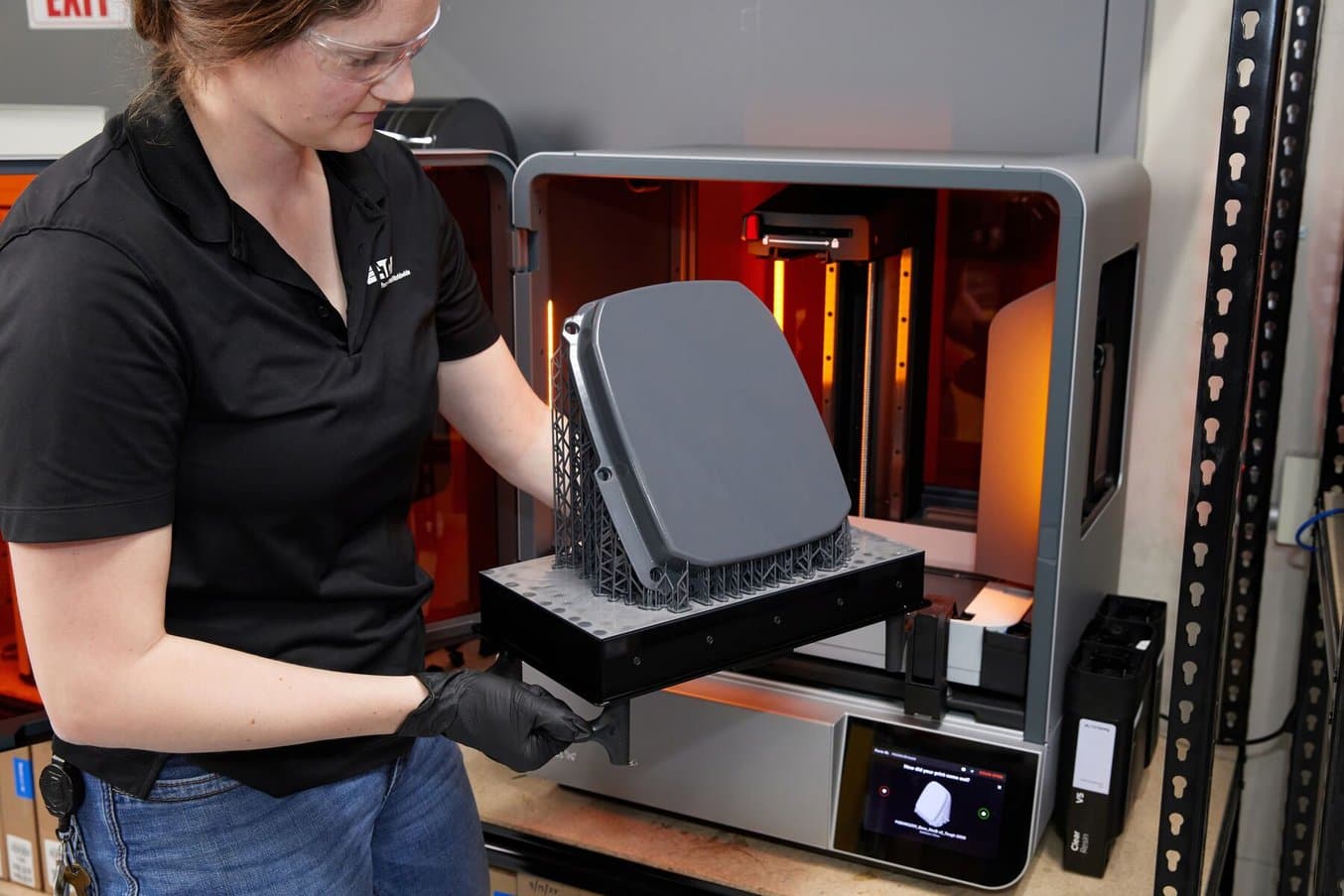

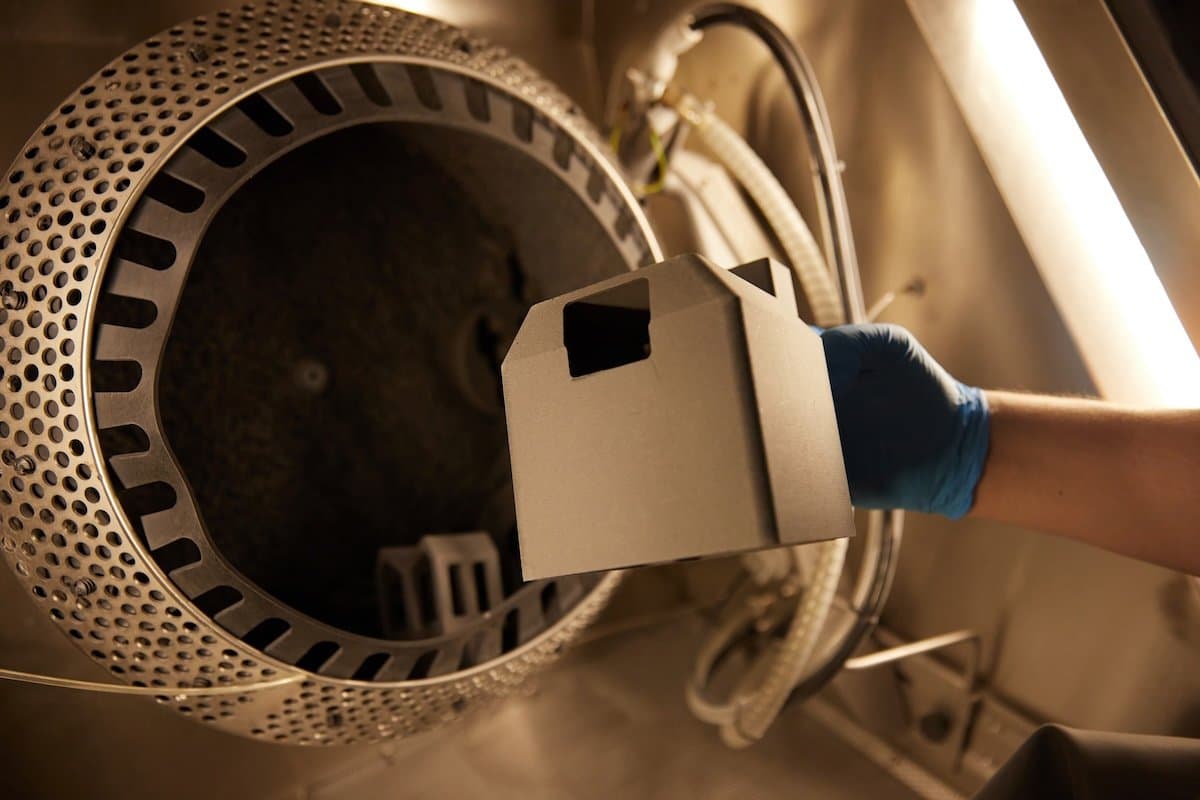

Caso de estudio: Pieza de cubierta con SLA

Esta pieza de una cubierta se imprimió con la Form 4L en el AMCoE con la Tough 2000 Resin para una planta que desarrolla un conjunto cubierto expuesto a la humedad y al calor.

Hace poco, uno de los equipos de diseño de productos de Eaton se puso en contacto con Chou en el AMCoE para pedirle un componente de la cubierta del conjunto que se utilizaría en ensayos funcionales. Obtener la pieza de otro proveedor podía llevar semanas, si no meses; requería una gran resistencia a la humedad, precisión dimensional y durabilidad, y era demasiado grande para las impresoras FDM. Chou pudo finalizar el diseño e imprimirlo en la Form 4L con la Tough 2000 Resin, creando una pieza resistente e impermeable con rapidez. "Queríamos algo que aguantara la exposición al agua y que pudiera ser un sistema robusto para cubrir el resto del conjunto. Esta pieza de la cubierta es un ejemplo magnífico de cómo aprovechar el tamaño de la Form 4L, así como algunos de los materiales", afirma Chou.

La Fuse en la fábrica de Eaton

La Fuse Blast ha facilitado aún más la creación de accesorios para la fabricación bajo demanda: con un 80 % menos de tiempo dedicado a la fase de tamizado, Zurell y los demás ingenieros pueden dedicar más tiempo a evaluar procesos y ver dónde una pieza impresa en 3D podría mejorar su proceso de trabajo.

Esta copa de ensayo incluye un delicado grabado que indica el tamaño del varistor de óxido metálico y el número de pieza del modelo. La Fuse Blast puede dejarlo al descubierto sin que haga falta trabajo manual.

El AMCoE de Eaton disponía de tecnología de sinterizado selectivo por láser (SLS) desde hacía años, antes de probar el sistema Fuse de Formlabs. "El SLS tiene muchas ventajas: se puede imprimir sin soportes, lo que permite limpiar las piezas de forma eficiente, tiene una buena tolerancia geométrica y da acceso a materiales de ingeniería, como los nylons. Es una gran ventaja para cuando intentamos hacer prototipados y para herramientas en las que necesitamos mayor rigidez", dice Chou.

Las anteriores impresoras SLS del AMCoE eran grandes máquinas industriales de fusión de lecho de polvo, con precios cercanos al medio millón de dólares y complicados procesos de trabajo que requerían operarios especializados y mucha asistencia técnica. El personal formado del AMCoE utilizaba estas máquinas para atender los pedidos, pero no eran el tipo de máquinas sin necesidad de "trastear" que normalmente recomendarían a los centros de fabricación como opciones fiables y fáciles de usar. "El problema de esas máquinas ha sido que son sucias, grandes, engorrosas y prohibitivamente caras", dice Peahl.

El AMCoE necesitaba una impresora que pudiera ofrecer los materiales de ingeniería y la impresión sin soportes del SLS, pero con la facilidad de uso y la fiabilidad necesarias para que una impresora funcione in situ en distintos entornos de fabricación. En 2022, trajeron la impresora Fuse a la empresa para ponerla a prueba.

"La Fuse es atractiva porque tiene un precio fácil de adoptar. El volumen de impresión es adecuado para las necesidades generales de una fábrica, por lo que, al combinar su tamaño y su coste, resulta asequible para muchas de nuestras fábricas. Además, el ecosistema que la rodea y su usabilidad fueron todo un cambio radical en la categoría del SLS".

Cameron Peahl, director de estrategia global de fabricación aditiva para la Industria 4.0

La ventaja del SLS en la fabricación: Resiliencia en la fábrica

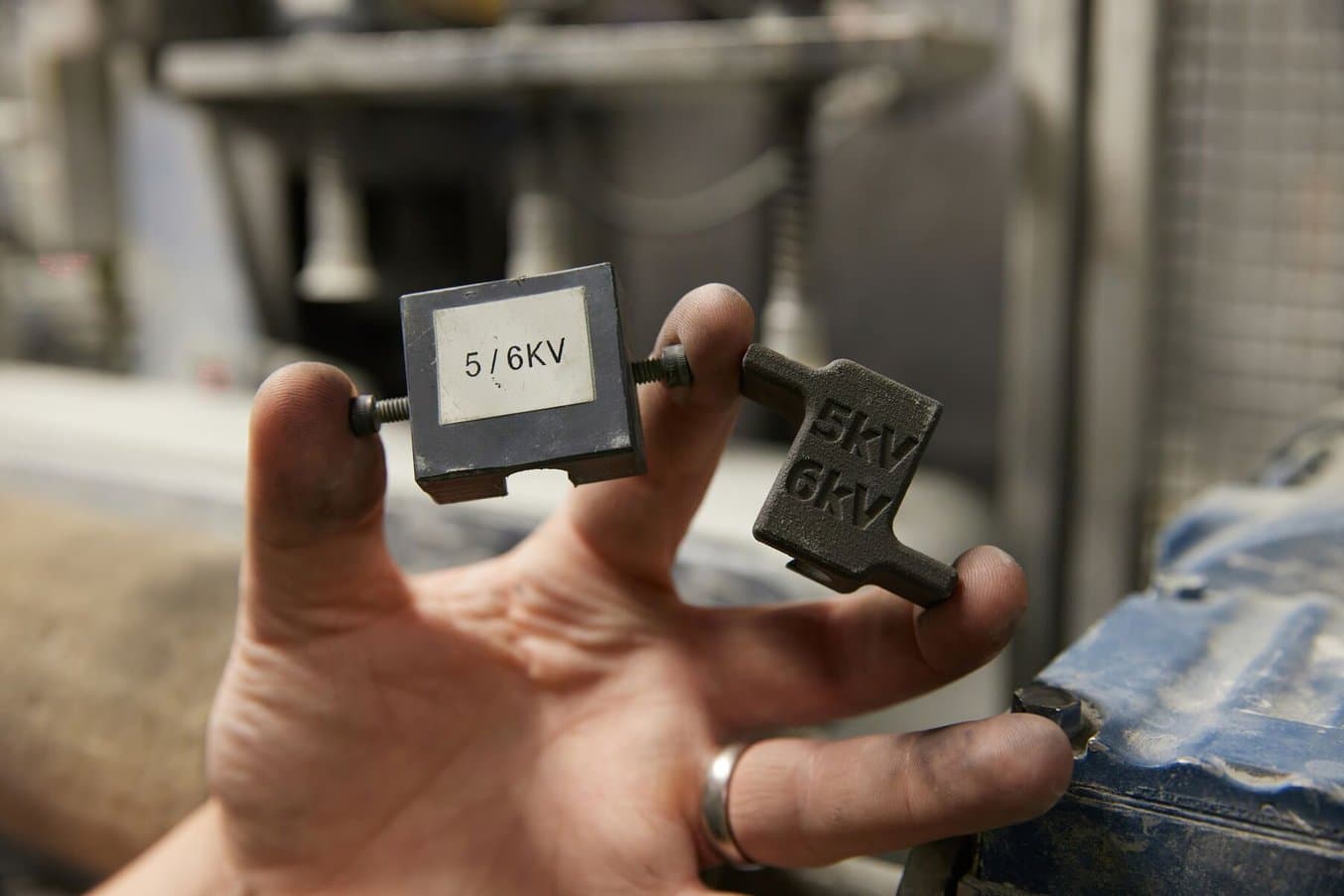

Estos anillos de husillo rodean la herramienta de un brazo robótico que sostiene los varistores de óxido metálico durante un proceso de pintura. Tienen que estar disponibles en varios tamaños para ajustarse a los tamaños de los varistores de óxido metálico, y ser fáciles de cambiar.

Anteriormente se mecanizaban en Delrin (las piezas blancas, a la izquierda), mientras que ahora se imprimen en Nylon 12 Powder (las piezas grises, a la derecha) de forma más rápida, menos costosa y con detalles adicionales como números de pieza y marcas de identificación.

Tras evaluar el ecosistema de la serie Fuse (la Fuse 1+ 30W, la Fuse Sift y la Fuse Blast), el AMCoE empezó a recomendarlo como solución para producir accesorios para la fabricación complejos de forma rápida y barata en la misma fábrica. "En mi opinión, la verdadera ventaja de la fabricación aditiva en las fábricas, en un entorno industrial, es la velocidad. Velocidad, resistencia y creatividad", dice Peahl.

Para los fabricantes industriales, los parones son el enemigo. La compleja coreografía de 50 piezas diferentes de maquinaria pesada, todas ellas trabajando dentro de un flujo de una sola pieza, hace que cualquier contratiempo, pieza rota o pequeño retraso pueda tener más adelante un efecto considerable sobre la productividad. "Si algo se estropea en un taller, toca esperar a que un integrador acuda allí para ayuda a reemplazar las piezas afectadas... o hay que pedir esas piezas a un taller de mecanizado. Y eso puede suponer de 8 a 12 semanas de inactividad hasta que lleguen los recambios. Para una fábrica, eso es un parón casi fatal", dice Peahl.

Encontrar formas nuevas y eficientes de reducir ese tiempo de inactividad es responsabilidad de quienes trabajan en la fábrica. Comprender la fabricación bajo demanda con la impresión 3D SLS los ha animado a probar cosas nuevas, sugerir soluciones y señalar ineficiencias en su día a día. Que la serie Fuse esté al alcance de todos en Olean ha permitido poner en práctica nuevas ideas y procesos más eficientes.

"Permite a nuestros ingenieros ser más creativos. En cuestión de horas, pueden probar nuevas fijaciones, accesorios para la fabricación y pinzas. Nuestros ingenieros pueden salir de su zona de confort sin dejar de innovar, ayudando a nuestras fábricas a seguir mejorando".

Cameron Peahl, director de estrategia global de fabricación aditiva para la Industria 4.0

Caso de estudio: Consumibles para la producción mediante SLS en Olean

Actualmente, Olean imprime miles de piezas en sus impresoras de la serie Fuse, pero el contacto del equipo de ingeniería con la impresión 3D empezó antes, con las impresoras FDM de escritorio que tenían en casa. "Todos somos aficionados a la impresión 3D en casa; todos hemos tenido pequeñas impresoras. Definitivamente, nos sigue gustando el FDM para hacer un prototipo inicial, pero siempre estamos pensando en cuántos vamos a hacer, o con qué frecuencia vamos a necesitarlo. Y si es algo que se va a producir más de una vez al año, lo mandamos al SLS", dice Zurell.

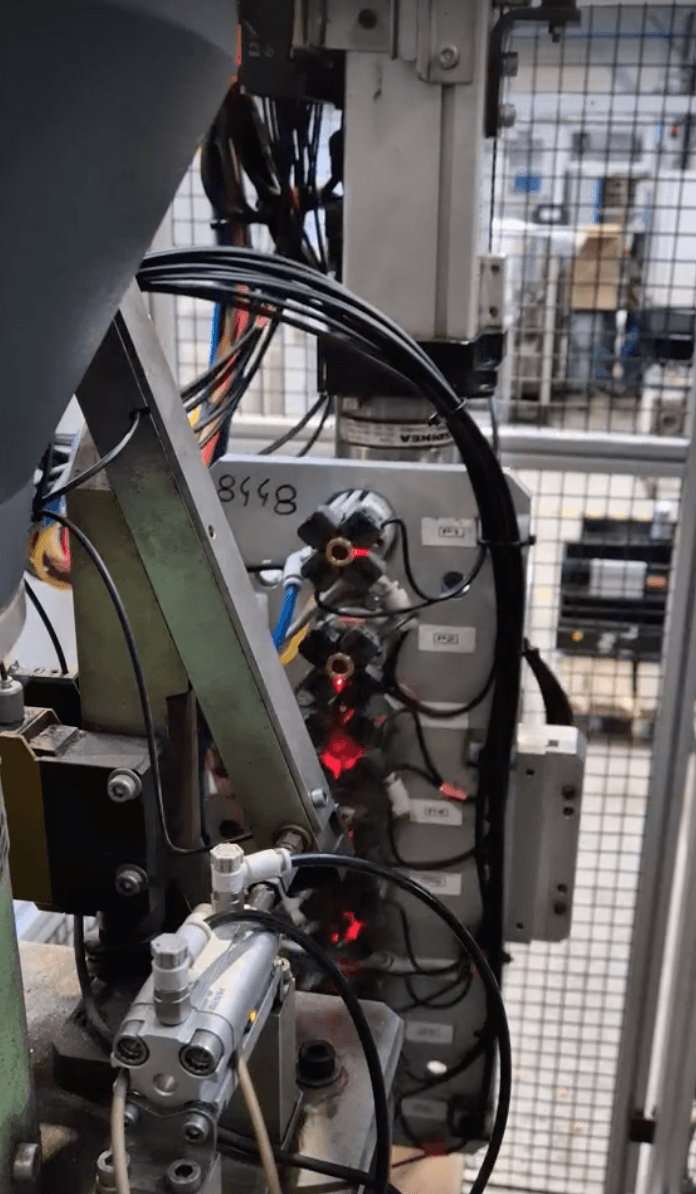

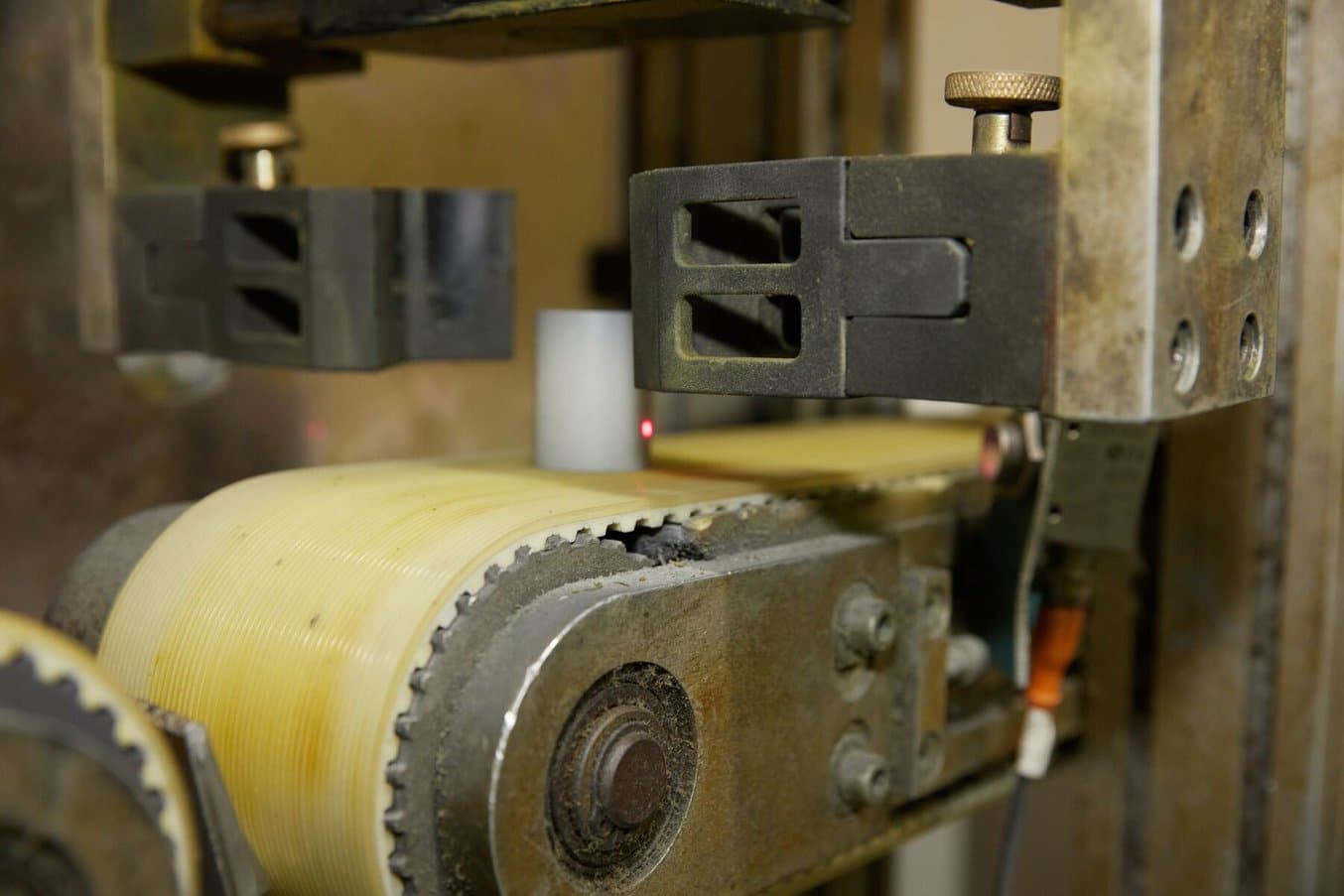

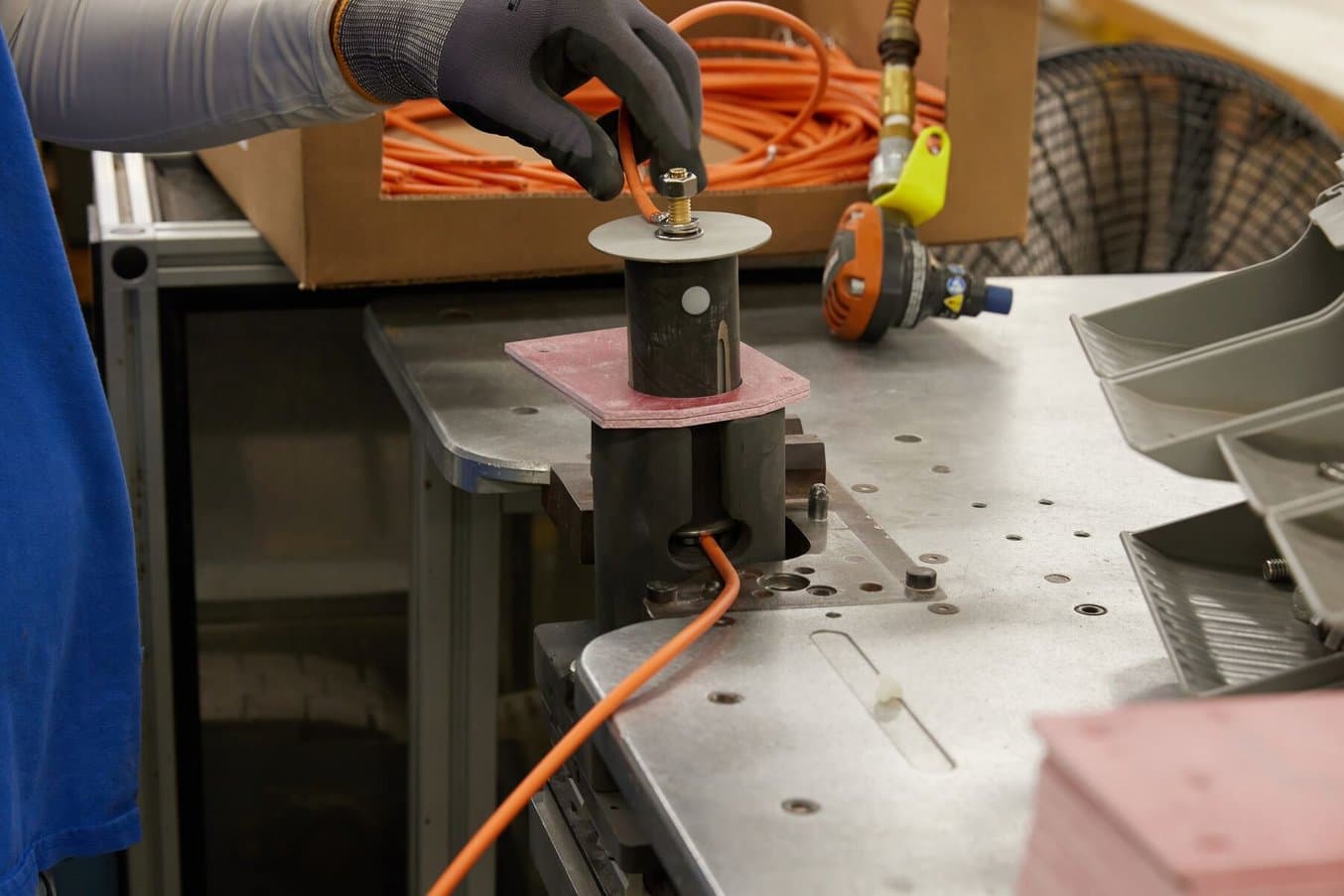

Paso 1: Émbolos de resorte durante la extracción de la prensa

Durante la fase de prensado, grandes máquinas de compresión convierten el polvo en bruto en un varistor de óxido metálico cilíndrico, y después un extractor entra, agarra la pieza y la lleva hasta una cinta transportadora. El émbolo de resorte establece la altura del extractor para varistores de óxido metálico de distintos tamaños.

Nylon mecanizado anteriormente en un conjunto de varias piezas con tornillos; ahora se imprimen en 3D con SLS en una sola pieza, con sus símbolos identificativos grabados en el archivo. Las nuevas piezas hacen que cambiar de programa sea más fácil y rápido para los operarios.

El primer paso en el flujo de fabricación de los varistores de óxido metálico consiste en prensar el polvo en bruto para darle forma cilíndrica. Una vez prensado el polvo, un brazo extractor se acerca y agarra la pieza, sacándola para llevarla al resto del flujo de una pieza. Los émbolos de resorte establecen la altura a la que funciona el brazo extractor. Antes, estas piezas se mecanizaban en nylon con una etiqueta impresa y pegada con cinta que identificaba cuál era la configuración predeterminada con la que fue programada. Ahora, se diseñan para aplicarlos fácilmente mediante un cierre a presión, con un grabado que muestra la configuración predeterminada, sin necesidad de cinta adhesiva. "Son piezas que con frecuencia se pierden o se desgastan. Reemplazarlas es mucho más rápido con la impresión 3D, podemos conseguirlas de un día para otro en lugar de en una semana. Con las viejas piezas mecanizadas, había que ajustar las máquinas, lo que era engorroso. Con esto, basta con encajarlo en el eje y girarlo en su sitio", dice Zurell.

Paso 2: Rascador de anillos para discos de vidrio de varistores

Al crear discos de vidrio para los varistores, la pintura se acumula en este anillo metálico (máscara) y hay que limpiarlo para que no deposite pintura en las piezas. Un rascador evita que se acumule la pintura en el anillo.

Nylon mecanizado anteriormente en un conjunto de varias piezas con tornillos; ahora se imprimen en 3D con SLS en una sola pieza, con sus símbolos identificativos grabados en el archivo. Las nuevas piezas hacen que cambiar de programa sea más fácil y rápido para los operarios.

Para los consumibles de producción que se desgastan rápidamente, imprimirlos en lotes en la serie Fuse significa que el equipo siempre tiene repuestos a mano. Pueden añadir estas piezas de los rascadores a una impresión SLS casi llena siempre que se queden sin existencias, en lugar de enviar un nuevo pedido a los mecanizadores y esperar a los recambios. "Como tenemos tanta producción, las piezas tienden a desgastarse. Ahí es donde intervienen los consumibles de producción", dice Zurell.

Paso 3: Bloques de sujeción en V para rectificado (para varistores de distribución)

Estos bloques en V sujetan los varistores de óxido metálico mientras pasan por un proceso de rectificado para paralelizar sus dos superficies planas. El cuerpo principal de la pieza es de aleación de bronce mecanizada, pero necesita almohadillas intercambiables para varistores de distinto tamaño, con almohadillas de agarre más blandas en la parte superior.

Antes, era difícil conseguir en poco tiempo una pieza de uretano fundido con un inserto de acero si se perdía o sufría daños. Las almohadillas se imprimen ahora en grandes cantidades en la serie Fuse y se diseñan con cubiertas de TPU (en amarillo) para facilitar el cambio y la identificación del tamaño de las piezas.

Durante la fase de rectificado, la precisión lo es todo. La superficie que sujeta la pieza debe permanecer cuadrada al pasar el varistor por la amoladora. Si las piezas se descuadran, luego tendrán un problema de tolerancia que afectará al rendimiento del descargador final. "Nos aseguramos de mantener una tolerancia de menos de 0,08 milímetros de paralelismo en estos lados. La pieza impresa mediante SLS ayuda mucho a que se consiga la cuadratura y el paralelismo", dice Zurell.

Antes de utilizar el SLS, el equipo utilizaba una combinación de piezas de uretano mecanizadas y sobremoldeadas. En total, una almohadilla de uretano moldeada cuesta 45 dólares. Cuando se imprime en la serie Fuse, estos conjuntos cuestan solo 4 dólares.

"No necesitamos reemplazar muchas, pero para nosotros supone un ahorro de unos 6000 $ al año".

TJ Zurell, ingeniero de fabricación sénior de la planta de Eaton en Olean

Paso 3: Brazos volteadores impresos con SLS (para varistores de estación)

El brazo volteador recoge los varistores de óxido metálico grandes para estaciones y los mueve a través del proceso de amoladura, manteniéndolos expuestos continuamente a productos químicos refrigerantes. Para aumentar el agarre, las piezas de SLS llevan una inserción de TPU impreso en 3D mediante FDM, que se imprime en tiras largas y se corta a medida.

Las sujeciones de las piezas de los brazos volteadores son una mejora respecto al Delrin mecanizado que se usaba anteriormente, en torno al cual el equipo simplemente ponía una goma elástica para conseguir un mejor agarre de las piezas de los varistores de óxido metálico. El Nylon 12 Powder impreso mediante SLS combina la fuerza y la resistencia a los refrigerantes químicos necesarias para esta aplicación.

Para los varistores de óxido metálico más grandes, los que se utilizan en los descargadores de estación que se pueden ver en las centrales eléctricas o en el exterior de los aeropuertos, hay una máquina de amoladura y un proceso de mecanizado aparte. En lugar de los bloques en V con insertos de SLS y almohadillas de TPU, los elementos que mueven las piezas aquí son brazos volteadores hechos mediante SLS con un inserto de TPU para obtener un mejor agarre. Antes, las impresiones se mecanizaban en Delrin con una goma elástica alrededor para facilitar el agarre.

Paso 4: Estación de transferencia (para varistores de distribución)

El nuevo dispositivo de centrado está compuesto por una base principal que no cambia, con piezas superiores intercambiables que se han rediseñado para optimizar el consumo de material, la resistencia y la eficiencia de la impresión.

Los bloques de centrado de Delrin mecanizados que se usaban anteriormente (Delrin blanco fijado sobre una base de aluminio macizo, a la izquierda) eran pesados, toscos e ineficientes, por no mencionar lo caros y difíciles de mecanizar en poco tiempo que son.

Las distintas etapas del flujo de una pieza exigen que los varistores de óxido metálico pasen por ellas a distintas velocidades y con distinto espaciado. Para facilitar el paso de una operación a la siguiente, una estación de transferencia tiene que reordenar el espaciado de cada varistor de óxido metálico sobre la cinta transportadora. Un dispositivo robótico similar a un ascensor recoge cada varistor y lo mueve a la siguiente cinta transportadora, depositándolo en su nuevo intervalo de espaciado.

Estos dispositivos de recentrado eran voluminosos, resultaban pesados para que los manipularan robots y estaban hechos de Delrin mecanizado y tosco. Aunque al principio el equipo imprimió en 3D un reemplazo idéntico, las posibilidades geométricas de la impresión 3D SLS les han permitido ir un paso más allá, creando un dispositivo ligero y fácil de cambiar que ahorra material y simplifica las operaciones.

"Cuando empezamos a incorporar la impresión 3D, hicimos reemplazos directos de componentes de nylon mecanizados. Ahora hemos dado un paso más: mejorar esos diseños originales sin vernos limitados por la facilidad de mecanizado o de adopción. Es algo que nos ha abierto muchas puertas, con muchos diseños nuevos y más elegantes".

TJ Zurell, ingeniero de fabricación sénior de la planta de Eaton en Olean

Paso 4: Estación de transferencia (para varistores de estación)

Estas cubiertas sostienen los varistores de óxido metálico mientras los brazos robóticos los mueven hacia la metalizadora, evitando que la cinta transportadora metálica arañe los varistores o deposite metal sobre su superficie.

Esta herramienta terminal de un brazo robótico recoge los varistores de óxido metálico de una cinta transportadora y los mueve a otra cuando entran en la estación de metalizado. Es una herramienta que puede desgastarse y el método más fácil y menos costoso para reemplazarla es volver a imprimirla en grandes cantidades en una impresora Fuse.

Las piezas de SLS son excelentes para evitar el desgaste de los productos de uso final o maquinaria, o para reemplazar componentes cuando se desgastan más allá del punto de utilidad. Durante esta etapa de transferencia, en la que los varistores de óxido metálico pasan de una limpieza ultrasónica tras el rectificado a la metalizadora, unos brazos robóticos levantan las piezas de una cinta transportadora y las colocan en otra cinta a medida que entran en la metalizadora. Las cubiertas de las piezas evitan que la cinta transportadora metálica arañe los varistores o deposite metal sobre su superficie, mientras que las piezas de tipo "dedo" robótico se han diseñado para ajustarse a diversos tamaños de varistores y se pueden reemplazar fácilmente cuando se desgastan.

"Los robots tienden a ser generales. Se vuelven más personalizados cuando llegan al producto, y la fabricación aditiva nos ha ayudado a conectar nuestro producto con los robots".

TJ Zurell, ingeniero de fabricación sénior de la planta de Eaton en Olean

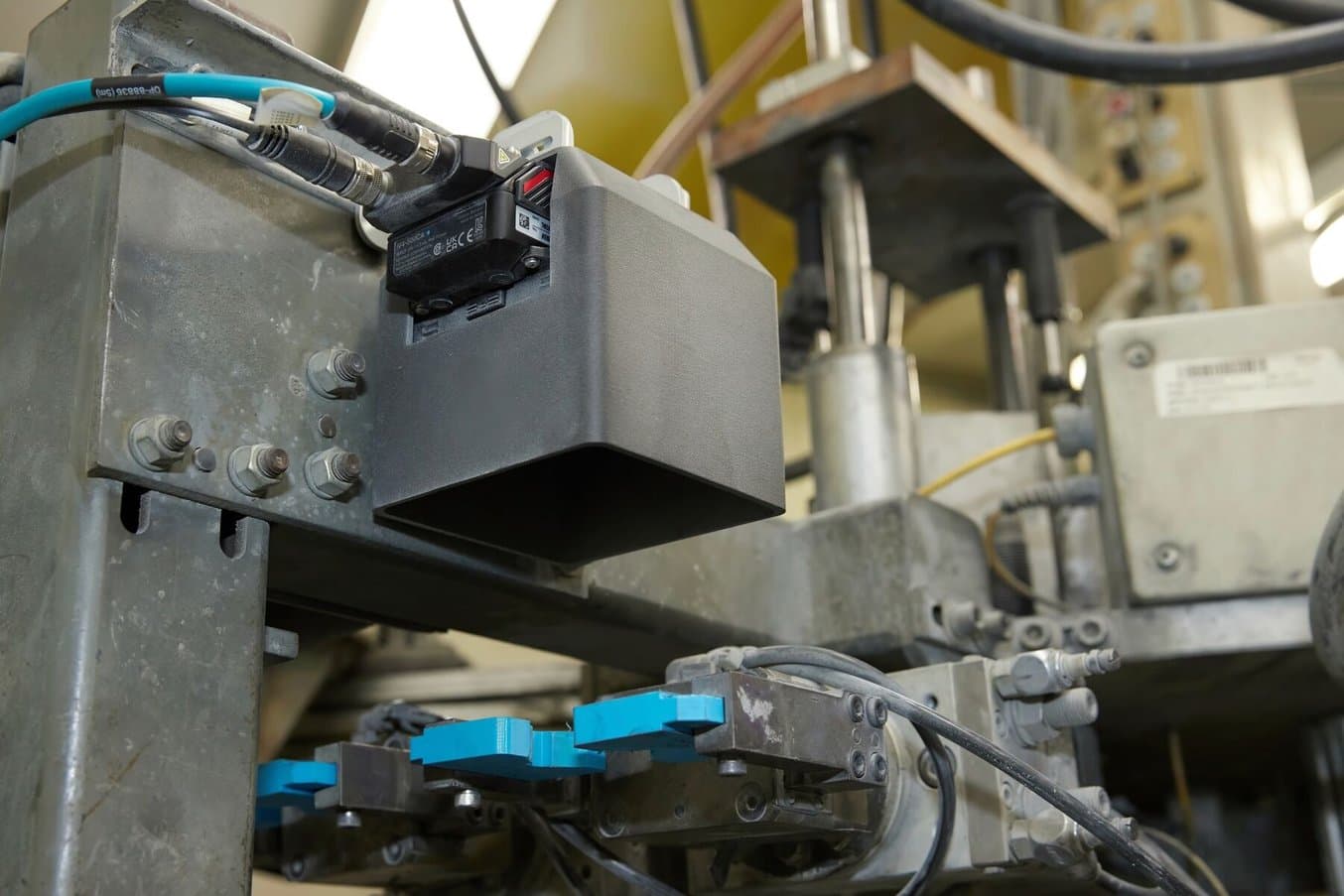

Paso 5: Vistas generales de la estación metalizadora con cámaras de IA

El taller de Eaton en Olean desarrolló esta cubierta para cámara específicamente para proteger las costosas y delicadas cámaras de IA de un exceso de luz ambiental, con el fin de que puedan centrarse más fácilmente en los varistores de óxido metálico que tienen delante mientras se comprueba su calidad.

Tener acceso a una solución SLS bajo demanda en Olean facilitó crear una solución, comprobar su ajuste e instalarla al día siguiente. La cubierta hueca de la cámara permite incluso colocar otras piezas pequeñas en su interior en la cámara de impresión, haciendo que cada impresión sea más eficiente.

Los varistores de óxido metálico pasan del rectificado a la soldadura, donde se estañan sus extremos añadiendo un chorro de soldadura de aluminio en cada cara plana. Dentro de la sala de soldadura robotizada, cámaras de IA comprueban cada pieza para garantizar que no haya irregularidades. El equipo era consciente de que la luz dispersa o irregular procedente del proceso de soldadura podía afectar a la calidad de imagen de las cámaras, así que crearon una carcasa personalizada que protegiera físicamente la cámara y mantuviera una calidad de imagen uniforme.

"Antes no había inspección, así que llegábamos a acumular unas 70 piezas inservibles antes de ver el problema. Ahora, con el sistema de cámaras, hemos podido limitar ese número a cinco, y la cadena se detiene automáticamente para que no creemos muchos desechos. El SLS nos ha ayudado a poner en práctica rápidamente esta solución de producto", dice Zurell.

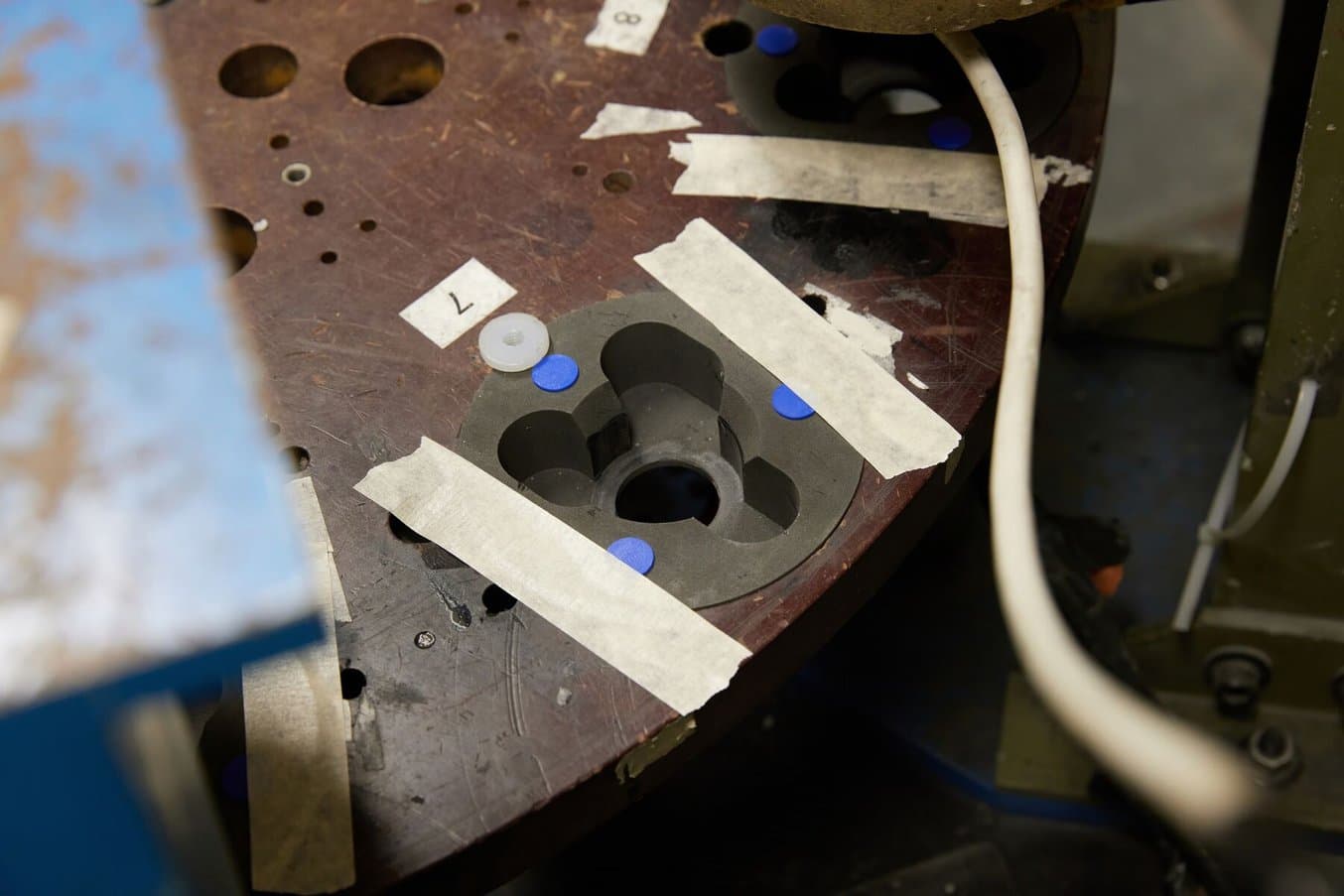

Paso 6: Ensayos eléctricos en copas de ensayo codificadas por colores

Estas copas de ensayo mantienen los varistores de óxido metálico durante la fase de ensayos eléctricos, en la que se aplica tensión eléctrica a las piezas para asegurar su rendimiento cuando se ensamblen para formar pararrayos o descargadores de sobretensiones.

Estas piezas se mecanizaban anteriormente en Delrin y se necesitan en grandes cantidades y para varistores de óxido metálico de distintos tamaños, que se identifican por pequeños insertos coloreados de TPU impresos mediante FDM en las copas de ensayo.

La facilidad de uso es un gran motor de innovación en Olean. Las versiones anteriores de estas copas de ensayo se mecanizaban en Delrin y requerían cinta de enmascaramiento o etiquetas impresas para identificar qué tamaño de varistor de óxido metálico se estaba probando. Durante los cambios de cadena, estos insertos con color facilitan el control de calidad: se identifica inmediatamente qué pieza se está poniendo a prueba o hay que cambiar. "Ideamos un sistema de codificación por colores, una tabla que ayuda a los operarios a realizar cambios con rapidez. Así que se ve que los hay verdes, azules y naranjas, y todos esos colores marcan un disco de cierto tamaño", dice Zurell.

Las copas de ensayo son un gran ejemplo de cómo se usan la impresión 3D SLS y FDM por sus respectivos puntos fuertes. Las propias copas tienen que ser muy precisas, fuertes y resistentes a los impactos, mientras que los puntos coloreados hechos con FDM son rápidos, fáciles de imprimir y no requieren propiedades mecánicas especiales. "Se hacían originalmente con nylon mecanizado. Creo que el coste era de unos 17 400 $ por el conjunto completo de piezas que hacían falta. Así que es un cambio enorme", dice Zurell.

Paso 7: Montaje

Durante el montaje, esta sujeción con guía mantiene en su sitio un pararrayos sumergido en aceite para disponerlo en pilas que acabarán convirtiéndose en los descargadores de sobretensiones finales.

Antes, la sujeción con guía era un conjunto de varias piezas mecanizadas de Delrin y aluminio, cara y difícil de conseguir rápidamente si se desgastaba. Ahora, los operarios pueden solicitar un reemplazo impreso en una impresora Fuse y tenerlo al día siguiente.

Esta fijación de montaje fue una de las mejoras del proceso de trabajo propuestas por los propios operarios. Las anteriores fijaciones mecanizadas en Delrin eran grandes, toscas y había que montarlas sobre una base de aluminio, lo que dificultaba su uso. Cuando se desgastaban, las nuevas fijaciones podían tardar semanas en llegar del mecanizador y costaban muchas veces más que las versiones mejoradas impresas en 3D mediante SLS.

Cómo llegar a una fabricación verdaderamente avanzada

Los numerosos accesorios para la fabricación impresos en 3D mediante SLS de Eaton Olean, que abarcan desde herramientas terminales para brazos robóticos hasta pinzas, desplazadores de piezas, soportes y mucho más.

La impresión 3D SLS no es una solución mágica para todo lo que puede ir mal en una fábrica como la de Olean. Pero disponer de un ecosistema SLS de la serie Fuse en su empresa ha dado a Zurell y al equipo de Olean una forma de hacer pequeños cambios que pueden constituir un gran ahorro de tiempo y dinero.

"Ahorrar en costes siempre es una ventaja... podemos reemplazar muchas cosas que tradicionalmente mecanizaríamos por un coste elevado con fabricación aditiva económica. Pero creo que el valor es aún mayor si hacemos que nuestras fábricas sean más autosuficientes, más resilientes. Además, permite a nuestros ingenieros ser más creativos".

Cameron Peahl, director de estrategia global de fabricación aditiva para la Industria 4.0

Con una variedad tan amplia de productos, ubicaciones, idiomas y procesos de trabajo, no existe un enfoque único para toda la impresión 3D, pero el AMCoE ha sido capaz de adaptar sus capacidades a fábricas como la de Olean y ofrecer asesoramiento y soluciones que pueden personalizarse desde lo más general a lo más específico, al igual que los robots de la planta de Olean.

Hay extras por todas partes, y se pueden reproducir fácilmente para cualquier necesidad que surja en la fábrica.

"La fabricación aditiva da a nuestros ingenieros la capacidad de realizar iteraciones rápidamente, obtener opiniones de forma inmediata, aprender rápido y fallar rápido también. Nos ha permitido pasar de la fabricación a una verdadera fabricación avanzada", dice Peahl. Cuando Olean incorporó la Fuse, la previsión era que el sistema se amortizaría en nueve meses. Sin embargo, cuando empezaron a imprimir, los trabajadores de la fábrica propusieron continuamente nuevas ideas y señalaron las dificultades a las que se enfrentaban a diario en sus procesos de trabajo.

"Todo el mundo ha adoptado la impresión 3D aquí, ha llegado hasta a los mismos operarios. Han visto las mejoras que hemos introducido en los componentes que se mecanizaban en nylon y vienen continuamente a preguntarnos si podemos hacer todo tipo de cosas. Definitivamente, tener en mente la impresión 3D ha cambiado mi forma de pensar sobre cómo diseño un producto o una herramienta".

TJ Zurell, ingeniero de fabricación sénior de la planta de Eaton en Olean

Infórmate acerca de la serie Fuse o solicita una pieza de muestra gratuita para probar por tu cuenta nuestros polvos de nylon y TPU.