Novus Applications fabrica prototipos moldeados por inyección con la Rigid 10K Resin

La fabricación de moldes puede ser un proceso largo y costoso. Con costes iniciales elevados del equipo, mecanizar los moldes puede resultar inconveniente, pero este coste a menudo se compensa con los cientos de miles de piezas finales que se fabrican. En cambio, para cantidades de piezas más pequeñas, el coste, el tiempo, el equipo especializado y la mano de obra experta que requiere fabricar el molde a partir de metales de utillaje comunes y mediante estos métodos comunes de fabricación crea barreras en el proceso, con lo que a menudo, el moldeo por inyección a esta escala resulta inalcanzable para muchas empresas. Sin embargo, existen alternativas a la mecanización de moldes en metal. La fabricación de moldes puede ser un proceso largo y costoso. Con un elevado coste inicial de inversión en equipos, mecanizar moldes puede resultar muy complicado. Sin embargo, existen alternativas a la mecanización de moldes en metal.

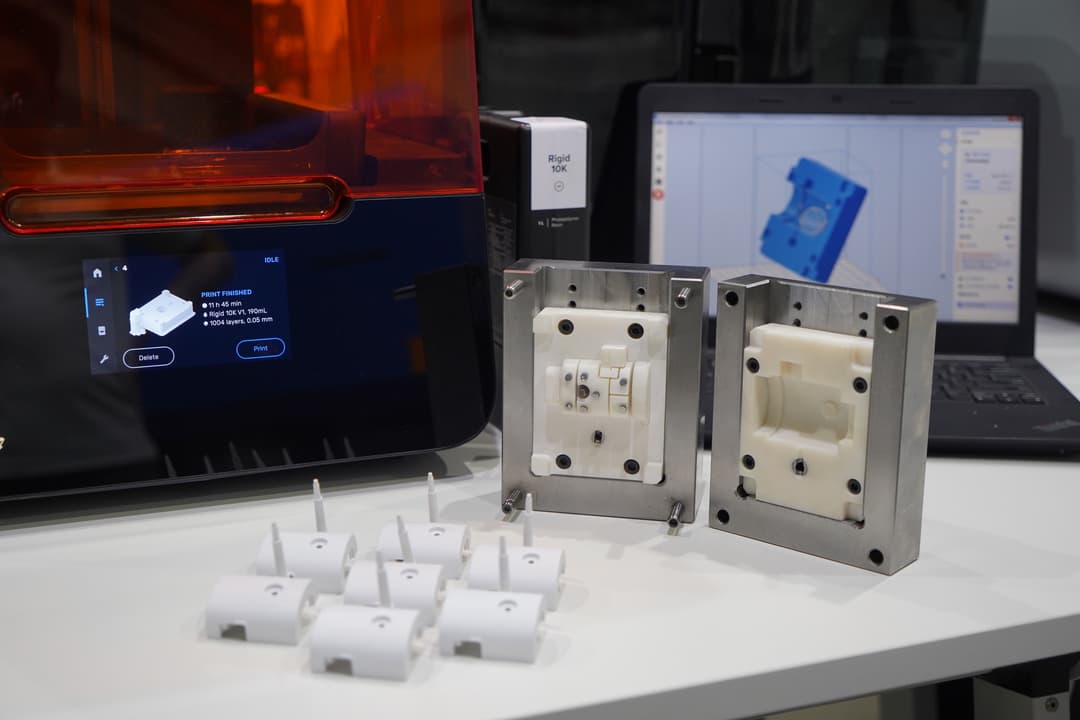

Novus Applications, una empresa de desarrollo de productos centrada en los bienes de consumo, lleva el moldeo por inyección al siguiente nivel incorporando la impresión 3D en el proceso de trabajo, por lo que se acelera dicho proceso y es posible un enfoque ágil de fabricación. Al aprovechar la impresión 3D para fabricar moldes de inyección que usar para la creación de prototipos, Novus redujo considerablemente estas barreras respecto al uso de moldes metálicos, sin dejar de fabricar piezas repetibles y de alta calidad. Al imprimir en 3D moldes de inyección con la Rigid 10K Resin de Formlabs, Novus ha podido fabricar prototipos repetibles y de alta calidad, con el beneficio añadido de ahorrar en costes y reducir el plazo de producción varios días.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir costes y el plazo de producción, así como para ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

Novus ve una gran demanda en el moldeo por inyección

Novus tiene un gran alcance, ya que trabaja con algunas de las empresas más importantes en los sectores de la asistencia médica personalizada, la asistencia en casa y la odontología. Completa diseños para el fabricante, realiza estudios de moldeabilidad, realiza prototipos e iteraciones con rapidez, imprimen en 3D piezas y componentes y produce prototipos a pequeña escala para que los clientes puedan probar sus productos. Novus se centra en los plásticos moldeados por inyección y en el uso de esas piezas de plástico en ensamblajes de productos de consumo.

Hay una gran demanda de piezas moldeadas por inyección, que abarca desde empresas médicas a grandes marcas como Colgate y Liquiglide. Novus ha refinado su producción tras años de experiencia.

"El moldeo por inyección es exigente por naturaleza, desde la perspectiva de la precisión y la experiencia. Para ser bueno en el moldeo por inyección, es necesario tener mucha experiencia en ello. Si se empieza a moldear sin mucha experiencia, hay mucho ensayo y error, frustraciones e incógnitas, a menos que uno sepa qué es lo que está analizando", nos cuenta Mark Bartlett, presidente y fundador de Novus.

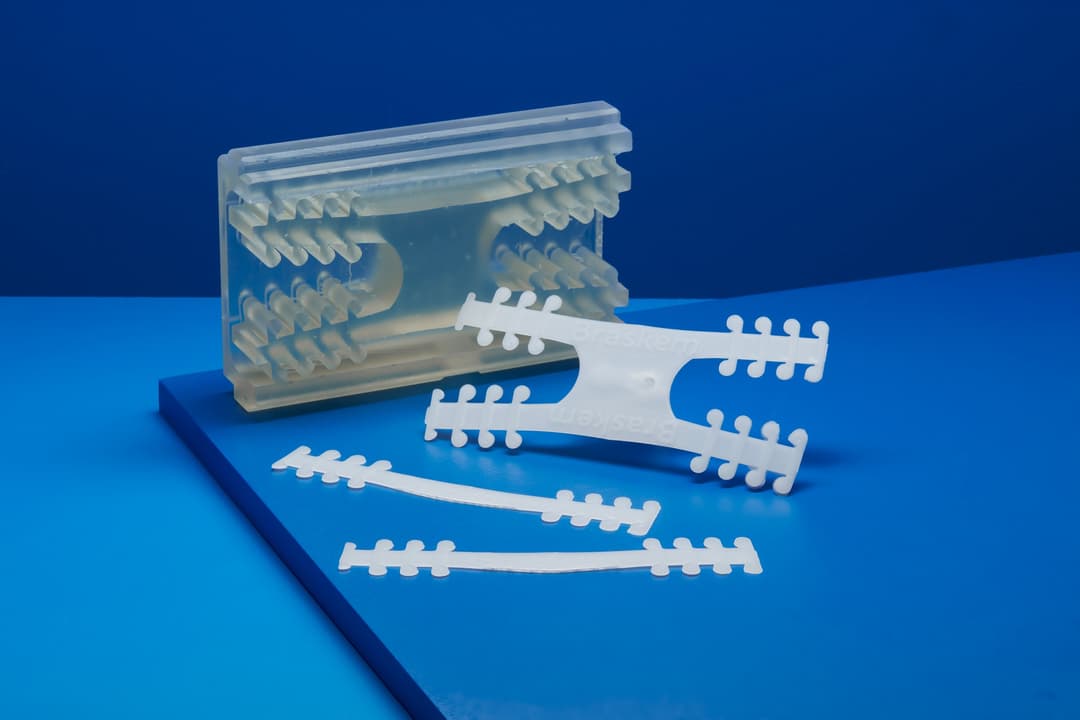

La cavidad del molde tras la inyección de los materiales P5M6K-048 Red (izquierda) y PP1013H1 White (derecha).

Cómo aprovechar la impresión 3D en el proceso de trabajo del moldeo por inyección

Con la impresión 3D, Novus puede prescindir del software de alta gama y de los procesos mecanizados, con lo que ahorra tiempo respecto a la mano de obra. Por consiguiente, el proceso está más automatizado. El ecosistema completo y fácil de usar de Formlabs te facilita dar tus primeros pasos con los moldes de inyección impresos en 3D.

"La producción de estas piezas se realiza sin vigilancia. No se necesita a una persona con mucha experiencia, pero sí a alguien con experiencia en la impresión 3D. Así, la curva de aprendizaje es más rápida. La producción requiere mucha menos supervisión", dice Bartlett.

Novus produce muchas tapas y cierres. La empresa necesitaba producir una gran cantidad de series pequeñas de prototipos, de modo que requería un método rápido de producción. Según Bartlett, crear prototipos rápidos de una tapa en un molde impreso en 3D ayudó a agilizar el proceso de trabajo.

Cómo la Rigid 10K Resin permitió a Novus diseñar más rápido

Elegir el material para impresión 3D adecuado para el molde es crucial para tener éxito en el proceso. La combinación de tenacidad, rigidez y resistencia térmica de la Rigid 10K Resin la hacen ideal para fabricar moldes de inyección en series cortas. Novus necesitaba producir rápidamente una gran cantidad de series pequeñas de prototipos.

La precisión es esencial en el moldeo por inyección, por lo que la calidad de las piezas es fundamental. La precisión es esencial en el moldeo por inyección, por lo que la calidad de las piezas es fundamental. Concretamente, el núcleo roscado era una pieza delicada. La resistencia avanzada asegura que el molde fabricado con la Rigid 10K Resin sea capaz de soportar las presiones de sujeción y de inyección sin romperse, mientras que su elevada rigidez permite que el molde mantenga su forma al verse sometido a dichas presiones y produzca piezas precisas. Gracias a este conjunto de propiedades, pudieron inyectar cientos de piezas de polipropileno y polietileno con un único molde sin que se produjesen roturas.

La Rigid 10K Resin no solo muestra una buena estabilidad dimensional, sino que también es más rápida y fácil de imprimir en comparación con el fresado del aluminio y el acero. “¿Qué comportamiento ha tenido la Rigid 10k Resin sometida a las presiones y las temperaturas de los materiales que utilizamos? Tuvo un rendimiento excelente... rendía a un nivel del que nunca habíamos visto capaz al material tradicional [Rigid 4000 Resin]", afirma Bartlett.

Novus pasó por una única iteración para alcanzar el diseño final y pudo ahorrar tiempo. “Puedo imprimir formas complejas con precisión, en mucho menos tiempo del que tardaría en fabricarlas de forma mecánica”, nos cuenta. Aunque Bartlett no se esperaba conseguir piezas completamente perfectas, Novus no tuvo que ajustar las superficies de moldeo, sino que solo refinó el exterior de los montones. "Cuando conseguimos el molde, lo probamos. Después, inspeccionamos las piezas de plástico moldeadas y resultaron ser sorprendentemente precisas para no haber realizado iteraciones. Hicimos una impresión, una única serie, y el resultado fue magnífico", explica Bartlett.

Al final, Novus pudo aprovechar los moldes de inyección impresos en 3D para crear prototipos de diseños para sus clientes de forma rápida y asequible, utilizando materiales y métodos de fabricación de uso final. Pudieron imprimir el molde, someter a ensayo el diseño y el material y modificar la pieza, todo en un mismo día, para realizar iteraciones rápidamente y ayudar a sus clientes a lanzar mejores productos al mercado.

Descarga nuestro libro blanco gratuito o visualiza el seminario web para informarte sobre el proceso de trabajo, encontrar recomendaciones sobre diseño y otras buenas prácticas en el uso de los moldes impresos en 3D en el proceso de moldeo por inyección. También podrás ver casos de estudio reales junto a Braskem, Holimaker y Multiplus.