Guía de impresión 3D de nylon: Compara los procesos, los materiales y las aplicaciones

El nylon, también conocido como poliamida o PA, ha sido un material popular entre los fabricantes, los ingenieros y los diseñadores para un amplio abanico de usos desde que apareció comercialmente por primera vez en 1938. La fuerza, la durabilidad, la tenacidad y la elasticidad del nylon, así como su resistencia al calor, los productos químicos, la abrasión y los impactos, han hecho que haya tenido una buena acogida en diversos sectores.

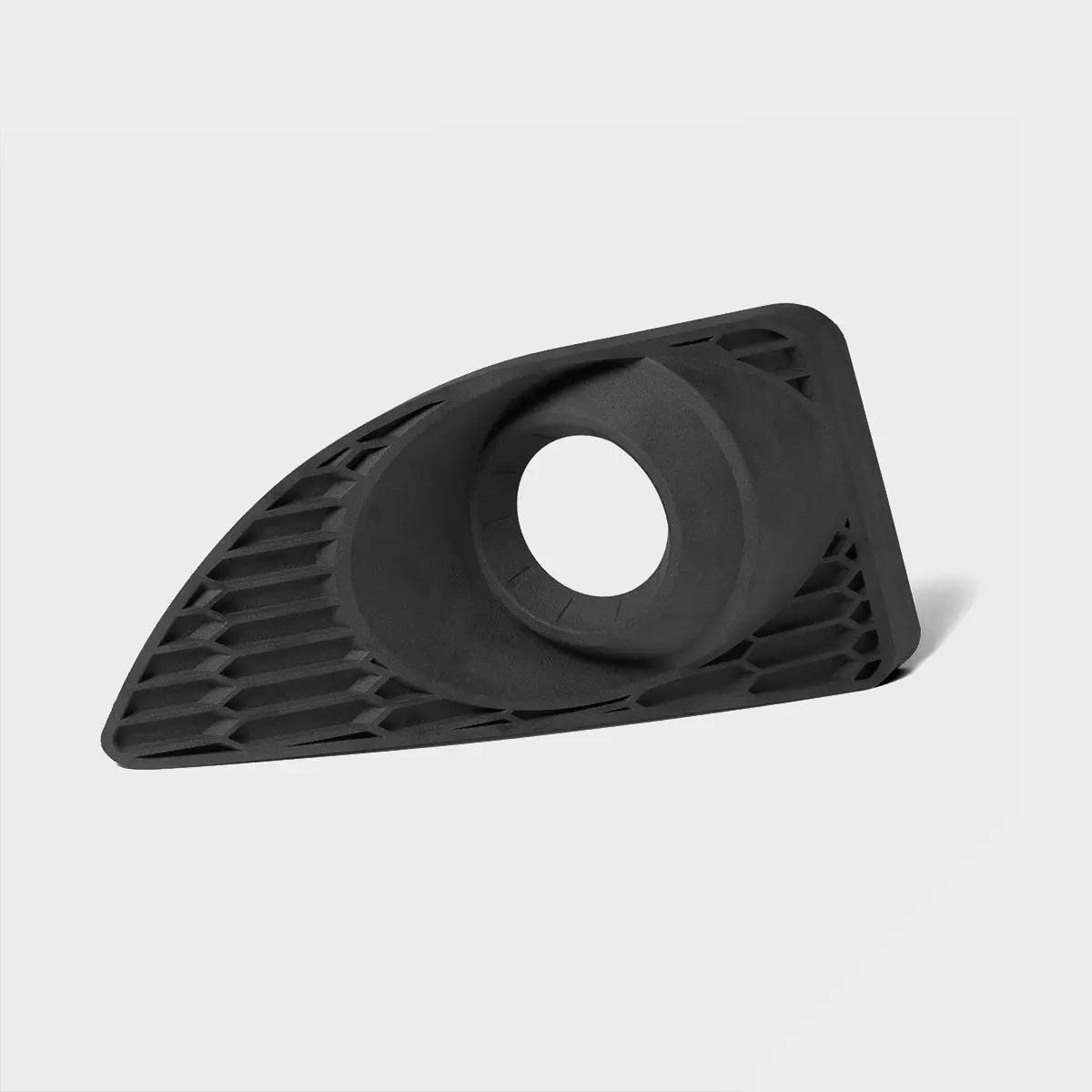

El nylon también es uno de los materiales de impresión 3D más populares para producir piezas resistentes y funcionales, con aplicaciones como prototipos funcionales y piezas de uso final para los sectores de la electrónica, la automoción, la industria aeroespacial, los productos sanitarios, los productos de consumo y más.

Los procesos de fabricación aditiva capaces de imprimir en 3D con nylon incluyen el sinterizado selectivo por láser (SLS), la fusión multijet (MJF) y el modelado por deposición fundida (FDM). Elegir el adecuado requiere una comprensión exhaustiva de los procesos y los materiales de la impresión 3D de nylon. Por suerte, hemos creado esta guía detallada.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

¿Por qué imprimir en 3D con nylon?

El nylon: un plástico popular

Aunque el primer uso comercial del nylon tuvo lugar en 1938 con los cepillos de dientes, fue en la Exposición Universal de 1939 cuando captó por primera vez la atención del gran público como el principal material de un nuevo tipo de medias femeninas, que no tardaron en conocerse como "nylons". Las mismas cualidades que lo hacían tan atractivo para su uso como fibra en textiles (elasticidad, durabilidad y resistencia a la abrasión) hacían que fuera útil para los fabricantes del sector aeroespacial, la industria automovilística, las empresas de productos de consumo y cualquier otro fabricante que necesitara producir piezas de plástico duraderas.

Hoy en día, el nylon se usa en productos tan variados como sistemas de ventilación residenciales y comerciales, equipamiento de pesca y carcasas de batería. A medida que pasó de ser "el material que ganó la Segunda Guerra Mundial" a tener usos en la vida cotidiana, químicos y fabricantes innovadores siguieron expandiendo sus aplicaciones.

Componentes comunes como arandelas, tornillos, cojinetes y engranajes hechos de nylon se pueden encontrar en muebles, en el equipamiento deportivo y en coches y aviones. Los envases y embalajes de alimentos con frecuencia contienen nylon. Gracias a su resistencia térmica y eléctrica, los fabricantes a menudo eligen el nylon para sus carcasas de componentes electrónicos, para asegurar componentes de motores y para ayudar en ingeniería de alto nivel. Por ejemplo, los colectores de admisión de los automóviles se fabrican a menudo con nylon, así como las carcasas de la mayoría de las herramientas eléctricas.

El nylon constituye aproximadamente un 12 % de las fibras sintéticas en todo el mundo y sigue siendo el principal material que se usa para muchas prendas de ropa, alfombras, cuerdas y redes.

Las propiedades del nylon

El nylon es el nombre comercial de la poliamida (PA), una clase de termoplástico para ingeniería que se crea cuando se establece un enlace de tipo amida entre un monómero diácido y un monómero diamina. Su estructura cristalina da a las poliamidas un nivel alto de isotropía y resistencia a los productos químicos. Aunque los diferentes tipos de nylon presentan características distintas, el nylon es un material conocido generalmente por su fuerza, su gran resistencia a los productos químicos, su durabilidad, su estabilidad dimensional y su resistencia al calor.

Al ser un material estable con el que es relativamente fácil trabajar, los fabricantes pueden emplear muchas técnicas diferentes para crear productos a partir del nylon. Las piezas de nylon se pueden fabricar mediante diversos procesos de fabricación, como el moldeo por inyección, la extrusión y, ahora, la impresión 3D.

Materiales de impresión 3D de nylon

Por supuesto, a medida que la fabricación aditiva ganó popularidad y utilidad, la impresión 3D con nylon se convirtió en uno de los principales focos de innovación. Imprimir en 3D con nylon aporta valor para los prototipos funcionales, la fabricación de uso final y las piezas personalizadas. Muchos de los principales fabricantes de impresoras 3D han desarrollado sistemas que den a sus clientes la capacidad de imprimir nylon en 3D.

Los cuatro tipos de poliamida que se usan con más frecuencia en la impresión 3D con nylon son los siguientes: PA6, PA66, PA11 y PA12. Los materiales de impresión 3D de nylon se pueden reforzar con otros materiales, como el vidrio y la fibra de carbono, para potenciar su rendimiento en aspectos específicos como su resistencia o rigidez u otorgar al nylon ciertas propiedades como la ignifugidad o la disipación de cargas electrostáticas.

Muchas piezas de nylon, sobre todo las reforzadas con vidrio, pueden sustituir a piezas hechas de metal que se usan en los sectores de la automoción, la industria aeroespacial o los bienes de consumo. Además, gracias a sus propiedades de aislamiento eléctrico, el nylon se usa con frecuencia en los conductos eléctricos y en carcasas como las de los interruptores. Ciertas variantes de nylon demuestran una gran elasticidad y resistencia a la flexión, como el nylon 11, que se obtiene a partir del aceite de ricino mediante bioingeniería.

La buena resistencia a la abrasión del nylon hace que sea valioso para aplicaciones como cojinetes, presillas y hebillas. Así mismo, el nylon conserva sus características de rendimiento con el paso del tiempo mejor que otros termoplásticos. Las ventajas del nylon han creado una gran demanda de tecnologías de impresión 3D de nylon para potenciar la eficiencia de la fabricación sin sacrificar el rendimiento del material.

Procesos de impresión 3D de nylon

Impresoras 3D de sinterizado selectivo por láser (SLS) de nylon

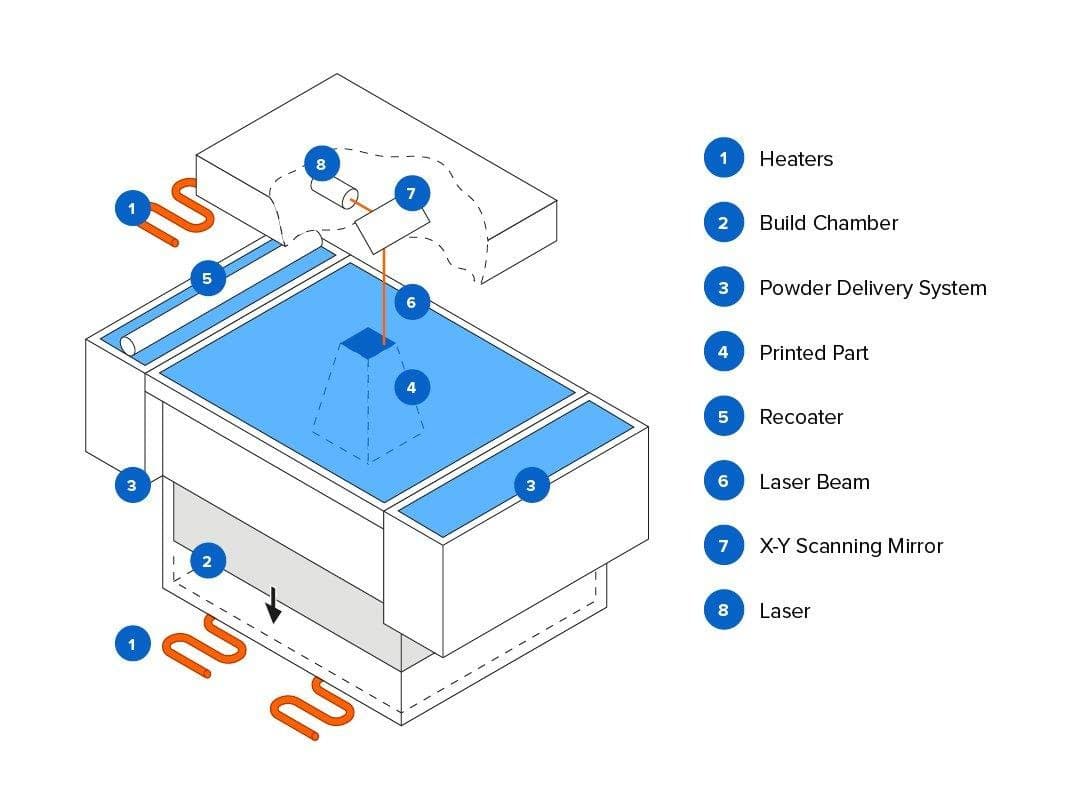

Las impresoras 3D SLS usan un láser de alta potencia para fundir pequeñas partículas de polvo de polímero. El polvo sin fundir sirve como soporte para la pieza durante la impresión y elimina la necesidad de agregar expresamente estructuras de soporte. Esto hace que la impresión SLS sea ideal para geometrías complejas, como relieves interiores, socavados, paredes delgadas y elementos cóncavos. Las piezas producidas mediante SLS tienen excelentes características mecánicas, con una resistencia similar a la de las piezas moldeadas por inyección.

El nylon es el principal material que se utiliza en la impresión 3D SLS. Para la mayoría de las empresas y las personas que quieran usar la fabricación aditiva para aprovechar las ventajas del nylon, es probable que las impresoras 3D ofrezcan el mejor equilibrio entre precio y funcionalidad.

Cuando termina la impresión SLS, los usuarios vacían toda la cámara de impresión y extraen las piezas impresas del polvo sin usar, que se puede reciclar para minimizar el desperdicio. Usar técnicas de posacabado para SLS puede cambiar la calidad de la superficie, el color o la conductividad de las piezas de nylon impresas en 3D mediante SLS.

La impresión 3D SLS solía ser demasiado cara, con un precio situado en torno a los 200 000 €, y esto limitaba el uso de los procesos de impresión 3D de nylon a base de polvo a los proveedores de servicios y a las grandes empresas. Actualmente, las últimas impresoras 3D SLS de calidad industrial para el banco de trabajo, como la serie Fuse de Formlabs, permiten a los profesionales aprovechar las ventajas de la impresión 3D de nylon con una tecnología SLS que pueden obtener desde un precio inferior a 25 000 €. Esto ha reducido drásticamente la dificultad de acceso a la tecnología y ha permitido a más empresas usar nylon impreso en 3D en sus productos y procesos de trabajo, incluidas pequeñas o medianas empresas que apenas habrían podido tener éxito de no ser así.

Ventajas y desventajas de usar el SLS para imprimir nylon en 3D

Las piezas impresas en 3D con nylon en un sistema de impresión 3D SLS son casi isotrópicas, lo que quiere decir que el material muestra propiedades similares en todos los ejes cuando se somete a un esfuerzo. Esto es importante, pues muchos de los motivos que hacen atractiva a la impresión 3D con nylon (concretamente, la resistencia y durabilidad del material) solo son posibles si las piezas son muy isotrópicas. Las impresoras FDM no producen piezas isotrópicas y a menudo les cuesta obtener un nivel aceptable de detalle, por lo que el SLS o la MJF pueden ser la única opción para muchos usuarios. Sin embargo, la MJF y muchas opciones de SLS tradicionales tienen costes prohibitivos.

Además, muchas de las piezas que son ideales para fabricarlas con nylon, como las carcasas fijadas mediante presilla y los bastidores eléctricos, requieren un nivel de detalle moderado o alto, que solo se puede encontrar en las piezas producidas por las impresoras 3D SLS o MJF.

Polvos de nylon para la impresión 3D SLS

El nylon es ideal para toda una gama de aplicaciones funcionales, desde productos de ingeniería para el consumo hasta aplicaciones sanitarias.

El nylon 12 y el nylon 11 son los polvos de un solo componente más comunes para la impresión 3D SLS. El nylon 12 es el material general que es compatible con prácticamente todas las impresoras 3D SLS, mientras que el nylon 11 requiere una infraestructura ligeramente más complicada para imprimir con él.

Ambas variantes también se pueden reforzar con otros materiales como el vidrio o la fibra de carbono para crear materiales compuestos con propiedades específicas, como una mayor resistencia o rigidez, pero la disponibilidad de estos materiales más específicos depende en gran medida del tipo de impresora.

Los siguientes materiales son compatibles con la Fuse 1+ 30W:

Nylon 12 Powder

Un material versátil de uso general que ofrece un alto nivel de detalle y una gran precisión dimensional.

- Prototipado de alto rendimiento

- Producción en lotes pequeños

- Guías, fijaciones y utillaje permanentes

- Piezas generales de SLS

Nylon 11 Powder

Un material dúctil, resistente y flexible para cuando la durabilidad y el rendimiento son lo más importante.

- Prototipos resistentes al impacto, guías y fijaciones

- Cubiertas y conductos de paredes finas

- Broches, clips y bisagras

- Aparatos ortopédicos y protésicos*

Nylon 12 GF Powder

Un material con partículas de vidrio, una rigidez mejorada y mayor estabilidad térmica para entornos industriales exigentes.

- Guías, fijaciones y piezas de recambio resistentes

- Piezas sometidas a una carga continua

- Roscas y zócalos

- Piezas sometidas a altas temperaturas

Nylon 11 CF Powder

Obtén lo mejor del nylon y la fibra de carbono con este material ligero y de gran estabilidad y rendimiento.

- Alternativas de repuestos y recambios a las piezas de metal

- Utillaje, guías y fijaciones

- Equipo de gran impacto

- Prototipos funcionales con materiales compuestos

Requisitos y recomendaciones para imprimir nylon en 3D con el SLS

Al existir un amplio abanico de opciones de impresoras SLS en el mercado, no hay un único juego de normas o recomendaciones para imprimir nylon con el SLS. Por regla general, los sistemas de impresión SLS más grandes y más caros pueden requerir un espacio físico regulado de forma especial, una infraestructura eléctrica especializada y que la impresa disponga de un técnico propio en impresión 3D que haya completado cursos de formación exhaustivos ofrecidos por el fabricante de la impresora 3D.

Por otro lado, las opciones de enchufar e imprimir como la serie Fuse de Formlabs se pueden usar en talleres normales, se pueden utilizar tras una formación mínima y ocupan menos espacio. Para ofrecer un ecosistema compacto y contenido y un control total del polvo, las impresoras de la serie Fuse vienen acompañadas de la Fuse Sift, que cubre la extracción de las piezas, la recuperación del polvo, el almacenamiento y el mezclado; todo en un único dispositivo sin anclajes, y la Fuse Blast, una solución de limpieza y pulido totalmente automatizada.

El proceso de trabajo de las impresoras 3D SLS de la serie Fuse de Formlabs también permite cambiar entre polvos de nylon con relativa facilidad, después de una limpieza exhaustiva de la impresora y la unidad de posacabado que la acompaña. Cambiar de material en la serie Fuse puede llevar menos de tres horas, por lo que probar nuevos polvos de nylon no tiene por qué resultar imposible o desmesuradamente caro. Con la serie Fuse y la Fuse Sift, los usuarios pueden probar cualquier material nuevo sin tener que comprar un ecosistema completamente nuevo.

Impresoras 3D de nylon por fusión multijet (MJF)

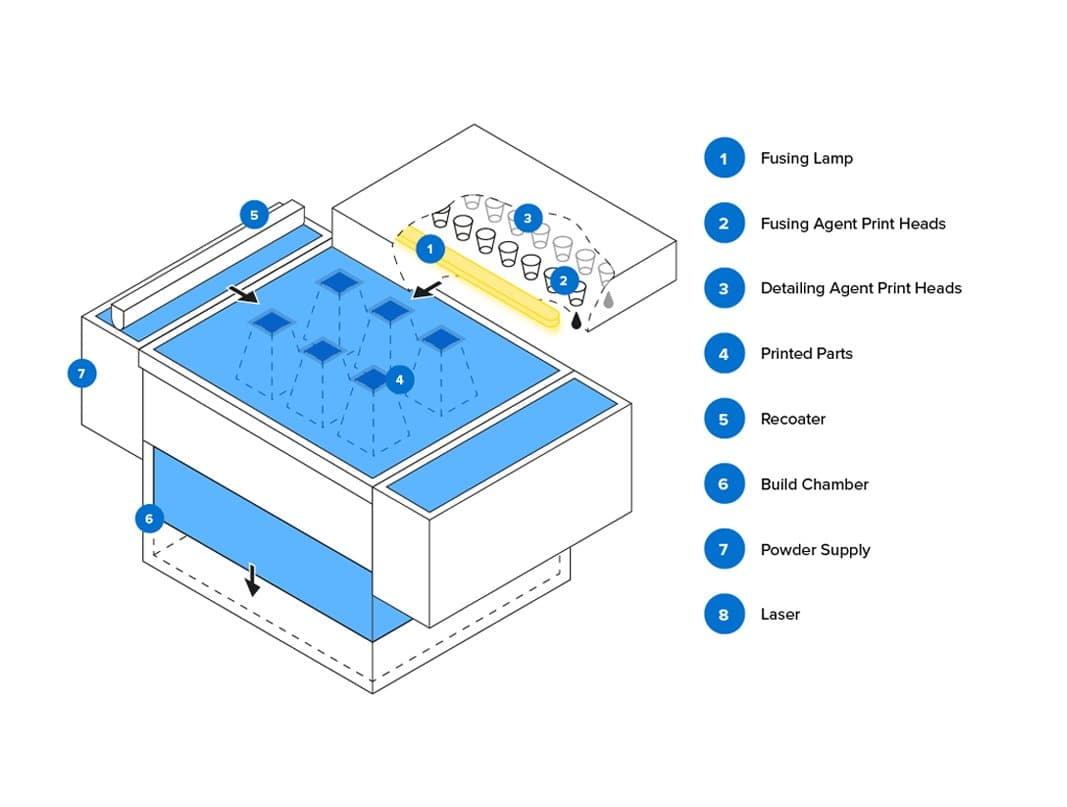

La impresión 3D por fusión multijet es un proceso de fabricación aditiva por fusión de lecho de polvo que produce piezas similares a las del SLS, utilizando un proceso ligeramente distinto. Para dar forma a las piezas, la impresora dispensa un agente aglutinante desde muchas boquillas pequeñas sobre el lecho de polvo, dejando los polvos en un estado semisólido antes de terminar el proceso con calor. A continuación, la fuente infrarroja de calor cura la sección transversal semisólida antes de que se deposite otra capa de polvo y se repita el proceso. La fusión multijet fue patentada por Hewlett-Packard en 2016 y HP sigue siendo el único proveedor de impresoras 3D MJF.

Esquema del proceso de sinterizado selectivo por láser.

Esquema del proceso de fusión multijet.

Las impresoras MJF son relativamente rápidas, aunque la cámara de impresión suele necesitar enfriarse durante el doble del tiempo que necesita la impresión para completarse. El proceso de fusión multijet es menos eficiente y genera más desperdicio que la tecnología SLS, ya que las piezas no pueden compactarse y agruparse muy juntas en la cámara de impresión para imprimirlas.

Mientras que las impresoras 3D SLS se han vuelto más asequibles, los precios de las impresoras 3D MJF van de los 350 000 € a cifras superiores a los 600 000 €. Por eso, sus principales usuarios son las empresas de servicios y los grandes laboratorios de fabricación aditiva de las empresas de la lista Fortune 500.

Si quieres ver una comparación en profundidad de las dos tecnologías, lee nuestra guía MJF vs. SLS.

Ventajas y desventajas de usar la MJF para imprimir nylon en 3D

El MJF y el SLS tienen muchas ventajas en común. Ninguno de los dos procesos implica estructuras de soporte, lo que ahorra a los usuarios pasos de posacabado complicados y costosos. Al igual que el SLS, imprimir en 3D piezas de nylon con impresoras MJF genera piezas con un buen acabado de la superficie y propiedades isotrópicas.

Polvos de nylon para la impresión 3D MJF

De forma parecida a las impresoras 3D SLS, las impresoras 3D MJF producen piezas con polvos de nylon 12 y nylon 11. HP también ofrece nylon 12 reforzado con vidrio para darle mayor rigidez, pero actualmente no hay ninguna opción de nylon reforzado con fibra de carbono para la impresión 3D MJF.

| Material | Descripción | Aplicaciones |

|---|---|---|

| Nylon 12 Powder | Material versátil de uso general | Prototipado de alto rendimiento Fabricación en lotes pequeños Sujeciones con guía, fijaciones y utillaje permanentes Piezas de nylon generales |

| Nylon 11 Powder | Material dúctil, resistente y flexible | Prototipos, sujeciones con guía y fijaciones resistentes a los impactos Conductos y carcasas de paredes delgadas Presillas, broches y bisagras Órtesis y prótesis |

| Nylon 12 GB | Nylon con perlas de vidrio para hacer piezas rígidas y con estabilidad dimensional | Sujeciones con guía, fijaciones y piezas de recambio robustas Piezas que soportan cargas prolongadas Roscas y zócalos Piezas sometidas a altas temperaturas |

Requisitos y recomendaciones para imprimir nylon en 3D con la MJF

Utilizar tecnología MJF en tus propias instalaciones requiere contar con un técnico especializado en impresión 3D entre el personal. También son necesarios técnicos profesionales para instalar la impresora y realizar su mantenimiento. Las impresoras MJF HP requieren una infraestructura eléctrica especializada y un gran espacio dedicado a albergar las máquinas. Al igual que las impresoras SLS, las soluciones de impresión MJF incluyen hardware adicional de posacabado para la gestión del polvo y la recuperación de las piezas.

Impresoras 3D de modelado por deposición fundida (FDM) de nylon

El modelado por deposición fundida (FDM), también conocido como fabricación con filamento fundido (FFF), es la forma más extendida de impresión 3D al alcance del consumidor, fomentada por la aparición de las impresoras 3D para aficionados. Las impresoras 3D FDM construyen piezas al derretir y extrudir un filamento termoplástico que un extrusor deposita capa por capa en el área de impresión.

Por lo general, las impresoras 3D FDM usan filamentos de PLA y ABS, pero las máquinas FDM más adecuadas para los profesionales a menudo también pueden ofrecer la impresión de nylon. Sin embargo, las ventajas y las desventajas generales de la tecnología FDM siguen cumpliéndose, ya que a las impresoras FDM les cuesta producir piezas que aprovechen todas las ventajas del nylon.

Ventajas y desventajas de usar el FDM para imprimir nylon en 3D

Los filamentos y mezclas para la impresión FDM ofrecen diversas opciones de color (fuente: All3DP.com).

Dado que las impresiones FDM no son isotrópicas a lo largo del eje Z, muchas de las ventajas relacionadas con la resistencia del nylon no son obtenibles cuando se usa el FDM para imprimir el nylon en 3D. El nylon impreso en una máquina FDM también tiene una tendencia a deformarse, igual que el ABS.

Además, al ser tan higroscópico el nylon, los filamentos de nylon pueden absorber agua durante una impresión largo, haciendo que las capas que se impriman en fases posteriores de la impresión tengan peor calidad que las primeras capas. Se recomiendan accesorios como una "caja seca" que evite que el filamento absorba agua durante la impresión.

De forma parecida a lo que ocurre al imprimir mediante FDM otros materiales, identificar la configuración óptima para imprimir en 3D con nylon suele requerir una serie de pruebas. Por eso, desarrollar procesos repetibles y generar resultados uniformes con distintos tipos de materiales de impresión 3D de nylon puede resultar difícil. Las propiedades de las piezas acabadas (como su resistencia y precisión) pueden variar, por lo que el FDM no se recomienda para un prototipado funcional intensivo ni para la producción de uso final con nylon.

La impresión FDM puede ser una buena opción para imprimir piezas únicas o conjuntos de piezas sencillas rápidamente con nylon, pero no es adecuada para piezas complejas y cantidades mayores. Al utilizar estructuras de soporte, también genera un desperdicio considerablemente mayor que el de la impresión SLS o MJF.

Filamentos de nylon para la impresión 3D FDM

Los filamentos de nylon suelen estar hechos a base de nylon 6 y nylon 66, que son variantes con las que es ligeramente más fácil imprimir, pero también hay filamentos de nylon 12 disponibles. La mayoría de las variantes de nylon adecuadas para la impresión FDM tienen versiones reforzadas con vidrio o fibra de carbono, que pueden aumentar su rigidez, su resistencia y otras propiedades mecánicas importantes.

| Material | Descripción | Aplicaciones |

|---|---|---|

| Nylon 6 | Material versátil de uso general | Prototipado Carcasas y bastidores |

| Nylon 66 | Material más rígido y resistente a la abrasión | Prototipado Carcasas y bastidores |

| Nylon 12 Powder | Material versátil de uso general | Prototipado Carcasas y bastidores Utillaje y fijaciones |

| Materiales compuestos de nylon | Nylon reforzado con vidrio o fibra de carbono | Piezas sometidas a una carga continua Sujeciones con guía y fijaciones robustas |

Requisitos y recomendaciones para imprimir nylon en 3D con el FDM

De las opciones actuales en el mercado del FDM, muchos modelos asequibles están equipados con la capacidad de imprimir nylon en 3D inmediatamente al recibirlos. No obstante, incluso con estos modelos, los usuarios deben asegurarse de que su hardware y su proceso de impresión admita la impresión 3D de nylon.

Recomendaciones de hardware y ajustes para usar el FDM como método de impresión 3D de nylon:

- Los componentes involucrados en calentar y procesar el filamento deben estar hechos completamente de metal

- La capacidad de calentar el filamento hasta 250 °C o más

- Lecho de impresión calefactado (un lecho de vidrio es lo ideal) con pegamento aplicada

- El recinto de impresión debe estar cerrado para evitar la deformación

- Sistema de secado de filamento para obtener resultados óptimos

Por la gran absorción de agua que tiene el nylon, los rollos de filamento se deben mantener dentro de un contenedor hermético y utilizar un desecante antes de imprimir con el nylon puede aumentar su fiabilidad y su calidad.

Comparación de procesos de impresión 3D de nylon

Aunque las impresoras 3D FDM ofrecen una opción más económica, las piezas de nylon hechas con una máquina FDM pueden no tener las propiedades deseables del nylon como material. La mayoría de los usuarios que quieran aprovechar las ventajas del nylon elegirán el SLS o la MJF como tecnología.

| SINTERIZADO SELECTIVO POR LÁSER (SLS) | Fusión multijet (MJF) | MODELADO POR DEPOSICIÓN FUNDIDA (FDM) | |

|---|---|---|---|

| Resolución | ★★★★☆ | ★★★★☆ | ★★☆☆☆ |

| Precisión | ★★★★★ | ★★★★★ | ★★★★☆ |

| Acabado de la superficie | ★★★★☆ | ★★★★☆ | ★★☆☆☆ |

| Productividad | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Diseños complejos | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Facilidad de uso | ★★★★☆ | ★★★☆☆ | ★★★★☆ |

| Propiedades del material | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Materiales disponibles | Nylon 12, nylon 11, nylon reforzado con carbono y con vidrio | Nylon 12, nylon 11, nylon reforzado con vidrio | Nylon 6, nylon 66, nylon 12, nylon reforzado con carbono y con vidrio |

| Coste | Las impresoras 3D SLS industriales para el banco de trabajo cuestan menos de 25 000 €, mientras que el ecosistema completo se vende por unos 50 000 € e incluye estaciones de gestión y limpieza del polvo de impresión. Las impresoras SLS industriales tradicionales se venden por precios que parten de los 200 000 €. | A partir de 350 000 €. | Las impresoras FDM de escritorio profesionales tienen precios que van de los 2000 € a los 8000 €, mientras que los sistemas industriales están disponibles desde 15 000 €. |

| Ventajas | Asequible Piezas de alta calidad Libertad de diseño No hacen falta estructuras de soporte Alta productividad Proceso de trabajo simplificado Ocupa poco espacio Mantenimiento sencillo | Gran volumen de impresión Piezas de alta calidad Libertad de diseño No hacen falta estructuras de soporte Alta productividad | Máquinas y materiales de consumo de bajo coste Rápido para piezas sencillas y pequeñas Gran variedad de colores |

| Inconvenientes | Volumen de impresión moderado | Maquinaria costosa Ocupa mucho espacio Las instalaciones deben cumplir ciertos requisitos Requiere operarios dedicados | Baja precisión Las piezas son de menor calidad Anisotrópico Libertad de diseño limitada Requiere soportes |

| Aplicaciones | Prototipado funcional Fabricación limitada, personalizada o rápida de productos Accesorios para la fabricación (sujeciones con guía, fijaciones) | Prototipado funcional Fabricación limitada, personalizada o rápida de productos Accesorios para la fabricación (sujeciones con guía, fijaciones) | Prototipado rápido de bajo coste Modelos básicos de prueba de concepto |

Cómo elegir una tecnología de impresión 3D

¿No sabes qué impresora 3D de plásticos se adapta mejor a tus necesidades? En este vídeo, comparamos las tecnologías FDM, SLA y SLS en base a algunas de las consideraciones de compra más comunes.

SLS para la producción de uso final

La impresión 3D para una producción de uso final no solo es posible, sino que es más asequible, ágil y escalable que nunca con el ecosistema SLS Fuse de Formlabs. Visita nuestra página de SLS para la producción, donde podrás comparar los métodos de producción, conocer los precios a granel del polvo de impresión y ver la producción en acción con 15 fabricantes diferentes que están usando actualmente la serie Fuse.

Empieza a trabajar con la impresión 3D de nylon

La impresión 3D de nylon es ideal para diversas aplicaciones, como el prototipado funcional; la fabricación limitada, personalizada o rápida de productos y los accesorios para la fabricación (sujeciones con guía, fijaciones).

Para muchos fabricantes, la impresión 3D de nylon ha reemplazado a los procesos tradicionales, incluidos el prototipado funcional de alta gama y la fabricación en lotes pequeños. Las mismas cualidades que hacen que el nylon sea un material tan utilizado han llevado a su popularización como material de impresión 3D. Sin embargo, no todas las tecnologías de impresión 3D de nylon son iguales.

Las tres principales tecnologías que se usan para imprimir en 3D con nylon son el SLS, la MJF y el FDM. Las impresoras FDM suelen tener el coste inicial más bajo, pero la calidad y la uniformidad que ofrecen las piezas impresas en máquina FDM no son suficientes como para ser una opción seria para muchas aplicaciones de la impresión 3D con nylon.

Por otro lado, las impresoras SLS y MJF pueden generar piezas de alta calidad, pero su coste puede estar bastante por encima de lo que muchas empresas se pueden permitir. Además de su elevado precio, las impresoras MJF y algunas impresoras SLS requieren mucho espacio, técnicos expertos y un régimen de asistencia y mantenimiento continuo y caro, por lo que no son una opción muy práctica. Sin embargo, un nuevo tipo de impresión SLS ofrece las ventajas de la impresión 3D de nylon de alta calidad, mayor facilidad de uso, requisitos de hardware y de espacio menos estrictos y lo que es más importante: un coste más reducido. Se trata de la impresión SLS de sobremesa.

El SLS de sobremesa combina un precio económico con calidad. Con muchas de las mismas opciones de materiales, incluidas variantes de nylon reforzadas con vidrio o fibra de carbono, impresoras como las de la serie Fuse de Formlabs dan a los usuarios piezas de nylon impresas en 3D en sus propias instalaciones por un precio reducido.

¿Te estás plantando incorporar la impresión 3D de nylon en tu lugar de trabajo? Solicita una muestra gratuita de nuestros materiales de nylon de alto rendimiento o habla hoy con un experto en SLS.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.