Cómo OXO puede realizar dos iteraciones antes del almuerzo con la Form 4

OXO crea algunas de las herramientas de cocina y del hogar más populares y fiables del mercado. Sus productos, que abarcan desde un pelador de verduras ergonómico e increíblemente duradero hasta elegantes envases para almacenar la comida y cepillos para la nieve, son muy funcionales, económicos y (lo que quizás es lo más importante) necesarios. Si hay algo que facilita la vida en el hogar, es muy probable que OXO lo diseñe.

Para mantener la relevancia de un catálogo con cientos de productos, el equipo de diseño de productos de OXO tiene que mantener el delicado equilibrio entre la velocidad de lanzamiento al mercado y el perfeccionamiento del diseño. Si son demasiado lentos a la hora de lanzar un producto, es posible que los clientes lo busquen en otra parte. Y si el producto se lanza demasiado rápido, existe el riesgo de que tenga un fallo que haga que el cliente rechace a OXO como marca.

La respuesta a este problema imposible es la velocidad de iteración, que se traduce en un diseño exhaustivo: el equipo de diseño tiene que explorar todas las opciones para cientos de productos, independientemente de lo pequeño que sea el cambio. OXO ha usado las impresoras de Formlabs durante años, pero al añadir la Form 4 a su laboratorio de impresión 3D, OXO ha podido triplicar el número de cambios de diseño que se pueden realizar en un día.

"Antes, teníamos que esperar a imprimir por la noche, mientras que ahora podemos sacar tres o cuatro impresiones de la Form 4 en un día".

Jesse Emanuel, ingeniero de pruebas y director de fabricación aditiva de OXO

Pruebas independientes de la fiabilidad de la Form 4 y otras impresoras 3D de resina

La Form 4 de Formlabs obtuvo un índice de éxito de la impresión del 98,7 %, según las mediciones de una entidad independiente, líder mundial en ensayo de productos. Lee una descripción completa de la metodología de ensayo y consulta los resultados en nuestro libro blanco.

El aumento de la velocidad de iteración transforma el proceso de trabajo de OXO

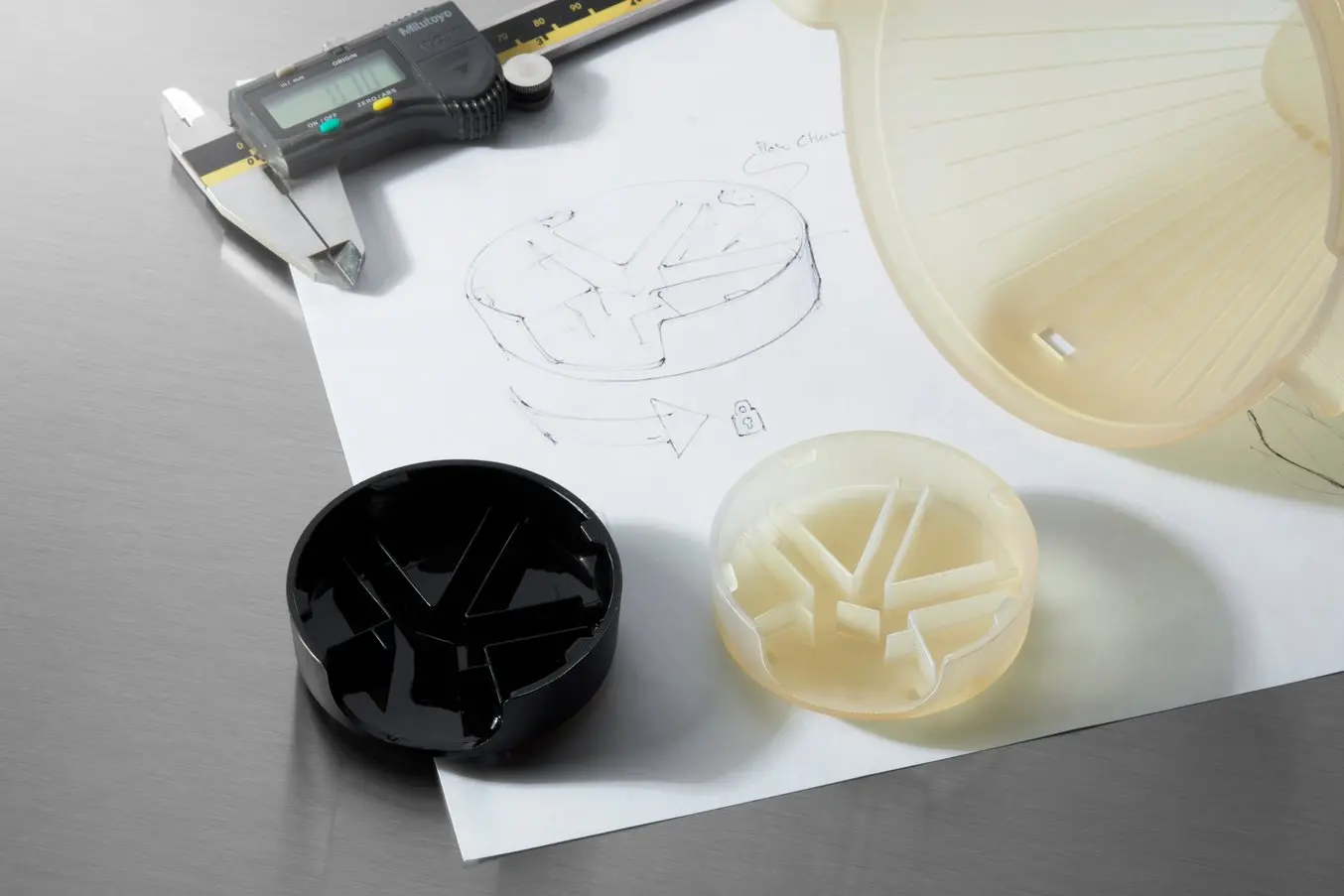

Los prototipos de piezas como estas necesitan mantener tolerancias ajustadas a lo largo del proceso de diseño para que se puedan probar como parte de conjuntos de piezas mayores.

Emanuel dirige el laboratorio de prototipado rápido para equipos de diseñadores industriales, ingenieros de validación y el equipo de fabricación global. Sus productos deben destacar en un mercado concurrido y funcionar de forma fiable durante años. La ingeniería de precisión, los ensayos exhaustivos con usuarios y la atención al más mínimo de los detalles son principios clave de la filosofía de diseño de OXO.

OXO ha estado imprimiendo en 3D durante años para ayudar a sus equipos a producir cientos de productos. La mayoría de sus productos son conjuntos de componentes de plástico moldeado por inyección, metales ligeros como el aluminio y sistemas electrónicos. Prototipar modelos tempranos de estos conjuntos de piezas requiere tolerancias precisas y una gama de materiales capaces de simular la rigidez del metal, la resistencia de plásticos moldeados por inyección como el ABS o la flexibilidad y la durabilidad de la silicona.

Dado que muchos de estos productos se usan con la mano, en el proceso de desarrollo de los productos hay un gran componente de diseño ergonómico y pruebas con los usuarios. El parque de impresoras 3D de OXO debe poder satisfacer la demanda de modelos rápidos y precisos con propiedades versátiles en cuanto a sus materiales.

El parque de impresoras de Emanuel está compuesto por la Form 3, la Form 3L y la Form 4, así como varias impresoras 3D de modelado por deposición fundida (FDM). Las impresoras se encargan de pedidos que buscan diversos materiales y propiedades mecánicas aprovechando el catálogo de resinas de Formlabs, así como filamentos ya conocidos en el sector que se utilizan en sus impresoras FDM.

La Form 4 avanza por la cola de impresión

La Form 4 ayuda a OXO a progresar por iteraciones de diseño en varios proyectos de su catálogo de productos, como botellas hechas con la Clear Resin (arriba, a la izquierda), tapones y peladores hechos con la Grey Resin (en el centro y a la derecha), e incluso al hacer moldes para silicona o uretano (pieza moldeada de color azul, abajo a la izquierda).

Emanuel puede llegar a recibir 200 pedidos a la semana: modelos básicos de forma para que los diseñadores industriales validen una idea nueva, modelos de uso final para ensayos funcionales que ayuden al equipo de fabricación a calibrar el proceso para pasar a la producción en masa y piezas listas para presentación que los equipos de marketing y de ventas puedan presentar a los muchos distribuidores de OXO. Cada pedido se envía a la cola de impresión y se le da una prioridad de acuerdo con las cronologías de diseño, los anuncios de productos y la demanda de los consumidores, que nunca deja de crecer.

"Las necesidades crecen, pero la Form 4 ha transformado nuestro proceso de trabajo. Antes, nuestra cola de proyectos se convertía con frecuencia en un problema, porque no teníamos tiempo para todo. Con la Form 4, eso es cosa del pasado; ya no nos vemos limitados por el tiempo".

Jesse Emanuel, ingeniero de pruebas y director de fabricación aditiva de OXO

Esa ventana de tiempo expandida para la productividad permite a los equipos probar cosas nuevas sin preocuparse de que una pieza fallida haga incumplir un plazo. "Los diseñadores están trabajando para tenerlo todo impreso antes de programar las pruebas. A menudo, nos entregan las piezas la noche anterior a las pruebas. Si una impresión falla por una pérdida de alimentación eléctrica o algún otro contratiempo, eso antes habría sido un verdadero problema y habríamos tenido que cambiar la fecha de las pruebas, dividir las piezas entre varias impresoras o imprimirlas con materiales diferentes. Ahora, si una impresión falla por la mañana, podemos meterla en la Form 4 y tendremos las piezas listas por la tarde. La impresión más larga que hemos tenido en la Form 4 solo ha durado unas cuatro horas", dice Emanuel.

La velocidad de la Form 4 hace que la impresora sea una opción segura para los muchos equipos de OXO que trabajan con plazos ajustados. Pueden realizar las iteraciones de sus diseños más rápido y probar cosas nuevas, contando con la seguridad de que obtendrán resultados rápidos cuando los necesitan. "La mayor ventaja es simplemente el tiempo. Poder tener más tiempo. Eso es lo que más nos ayuda".

Guía de prototipado rápido para el desarrollo de productos

En esta guía, descubrirás cómo el prototipado rápido puede integrarse en el proceso de desarrollo de productos, cuáles son sus aplicaciones y qué herramientas de prototipado rápido están disponibles actualmente para los equipos de desarrollo de productos.

La prueba de tacto y la precisión dimensional

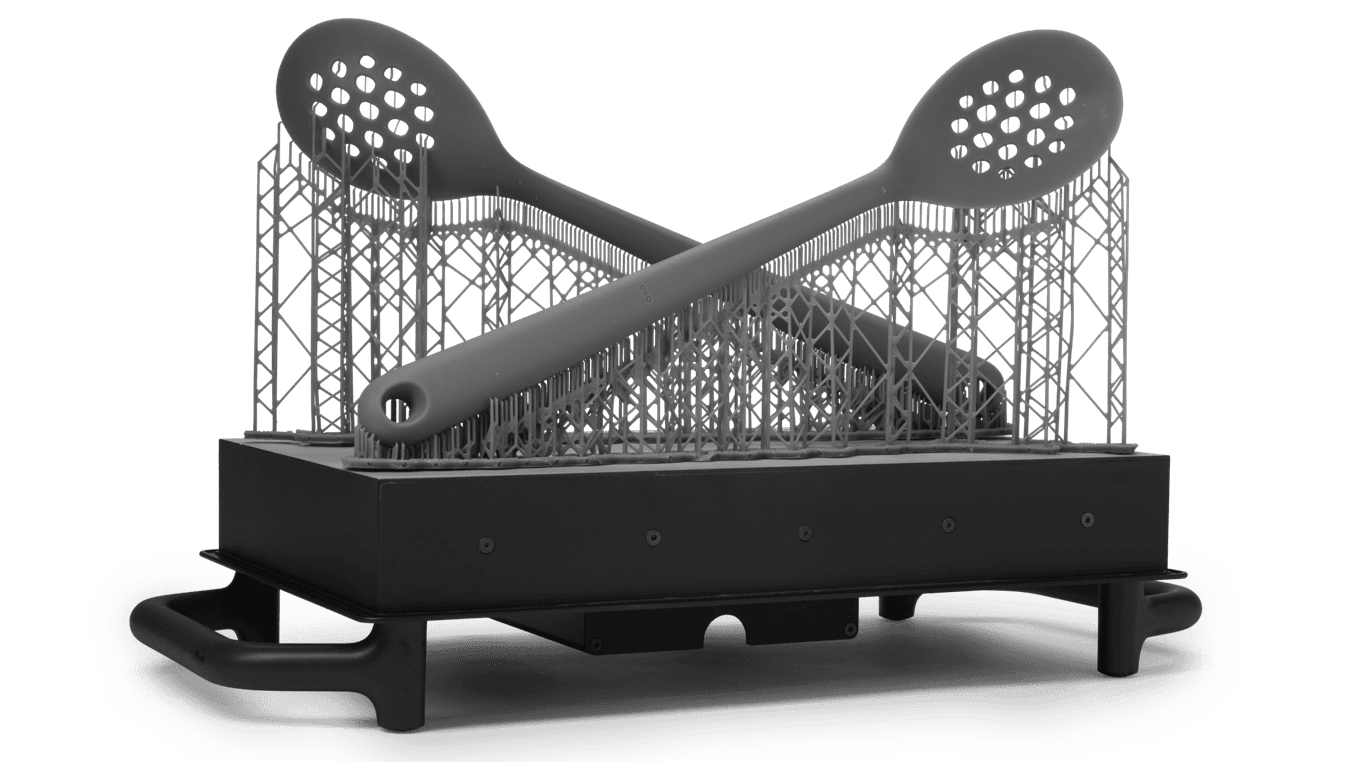

La versatilidad de los materiales de la Form 4 permite al equipo probar ideas nuevas y someter a ensayo diferentes propiedades mecánicas de forma rápida y sencilla.

Quien haya usado el popular pelador de verduras de OXO sabe lo fácil que es pelar cubos enteros de patatas con él, o una única fruta con una forma más exótica. Su mango sencillo antideslizante y la hoja basculante flexible son el resultado del proceso intensivo de validación con usuarios que lleva a cabo OXO. Para diseñar un utensilio querido por todos que usan millones de manos únicas, hace falta probar cientos de diseños de mangos. "Estamos desarrollando nuevos productos constantemente. Todo lo que hacemos en cuanto a prototipado rápido o improvisado, lo hacemos aquí. Pasamos por decenas y decenas de iteraciones en nuestra empresa, cientos de ellas a veces", dice Emanuel.

Estos prototipos también tienen que tener precisión dimensional. Deben reflejar los pequeños cambios que se realizan en CAD para que la pieza impresa represente realmente lo que el equipo está intentando conseguir. Los equipos que realizan pedidos buscan impresoras capaces de obtener una precisión repetible en todas las capas y reproducir las mismas tolerancias que pueden alcanzar moldeando por inyección el producto final.

El nuevo motor de impresión Low Force Display™ de la Form 4 hace posibles dos funciones importantes que mantienen la precisión durante el proceso de impresión. El primero son los bordes nítidos en cada sección transversal curada que el motor de impresión de alta resolución y la innovadora Light Processing Unit (LPU) permiten hacer. La segunda función es la textura de liberación que reduce las fuerzas que soporta cada capa, lo que lleva a menos fluencia y a una mejor precisión en general en toda la impresión. Los equipos de OXO han tomado nota de estos resultados y han empezado a enviar más archivos a Emanuel específicamente para que los realice la Form 4. "Nuestros ingenieros están pidiendo impresiones con la Form 4 porque dicen que los resultados tienen dimensiones más precisas", dice Emanuel.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Materiales versátiles que hacen de todo

El amplio catálogo de productos de OXO y la rapidez del sector de los bienes de consumo para cocina hacen que se utilicen múltiples materiales cada día en todas las impresoras. Cambiar de un material a otro tiene que ser un proceso fácil, limpio y libre de errores. "Tenemos cientos de productos que son muy diferentes en cuanto a su funcionamiento y en cuanto a los materiales que emplean. Los materiales de Formlabs nos dan una base mayor con la que prototipar los distintos productos", dice Emanuel.

Que las resinas de Formlabs puedan igualar a los plásticos industriales comunes hace que el diseño y los ensayos sean más sencillos para OXO. Usan la Tough 2000 Resin para crear piezas similares al ABS, la Tough 1500 Resin para obtener propiedades similares al polipropileno, la Silicone 40A Resin para modelos de validación hechos con verdadera silicona, la High Temp Resin para prototipos que se probarán en agua hirviendo y la Rigid 10K Resin para moldes de inyección. "Para crear todos nuestros productos, utilizamos muchísimos componentes y productos diferentes".

Además de la gran variedad de opciones de materiales de las máquinas de Formlabs, el laboratorio de Emanuel también ofrece otros tipos de impresoras 3D, pero incorporar la Form 4 ha aumentado el número de peticiones para SLA gracias a la velocidad y la precisión dimensional del hardware. "Uno de los principales motivos por los que preferimos usar la SLA a usar el FDM son las opciones de materiales. Acabamos usando entre 12 y 15 materiales de Formlabs diferentes por distintos motivos. Materiales como la Elastic Resin o la Flexible Resin son útiles si nos hace falta algo blando, mientras que la Rigid Resin está bien si queremos algo muy rígido. También usamos mucho la Grey Resin y la Clear Resin".

Las herramientas adecuadas para las necesidades del hogar

Los productos de OXO son un clásico en EE. UU., donde no es raro que haya al menos uno de ellos en el armario de debajo del fregadero o en el cajón de los utensilios de cada casa. Enfrentarse a una tarea, sea pelar verduras o rascar el hielo de un parabrisas, es más fácil cuando tienes herramientas fiables, con las que sabes que siempre funcionarán.

En el laboratorio de prototipado de OXO ocurre lo mismo: necesitan herramientas que puedan acelerar el proceso de diseño de productos, no ralentizarlo. La velocidad, la precisión fiable y la versatilidad de los materiales de la Form 4 allanan el camino hacia la innovación en los productos. La impresión 3D sirve como herramienta para los equipos de diseño, ingeniería y fabricación de OXO, una que les permite probar cosas nuevas aliviando el estrés de las limitaciones de los plazos.

"Hasta ahora, la Form 4 nos ha dejado asombrados".

Jesse Emanuel, ingeniero de pruebas y director de fabricación aditiva de OXO

Para saber más, visita la página de producto de la Form 4 o solicita una pieza de muestra gratuita para ver su calidad de primera mano.