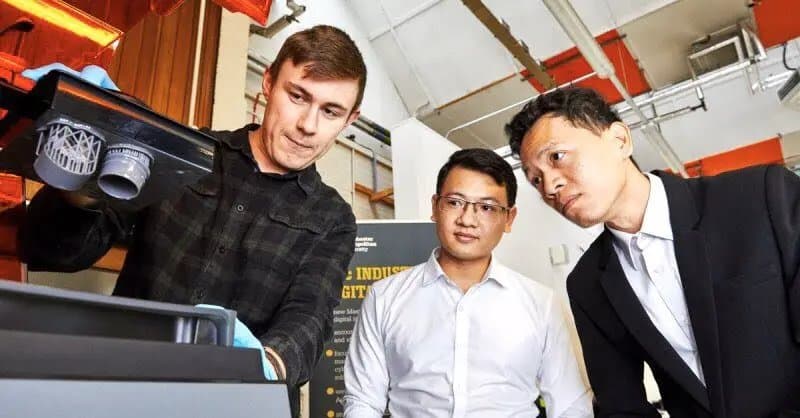

PrintCity es una instalación de fabricación aditiva y digital en 3D situada en Manchester, una ciudad del Reino Unido con un rico trasfondo industrial. Desde su sede en la Universidad Metropolitana de Manchester, la instalación actúa como centro de formación y asesoría para empresas tanto de la zona de Manchester como del ámbito internacional. Además, PrintCity es un espacio de fabricación en el campus para los estudiantes del Grado de Digitalización Industrial de la universidad.

PrintCity ha crecido con mucha rapidez desde su apertura en 2018. Su personal ha pasado de tener un único miembro a 23 y actualmente cuentan con 65 impresoras de diversos tipos, que representan la tecnología de impresión FDM, SLA y de metal que han adquirido mediante el mayor socio de Formlabs en el Reino Unido, Additive-X. Los empleados de PrintCity asesoran a empresas de todas las magnitudes respecto a qué tecnologías digitales deberían adoptar y ayudan a llevar que los productos superen las etapas de I+D y fabricación.

Hace poco, tuvimos una reunión virtual con el especialista en desarrollo de productos Mark Chester para hablar de cómo PrintCity utiliza herramientas accesibles como Fusion 360 y la Form 3 para ayudar a sus clientes a abrazar y aprovechar la fabricación digital.

En esta publicación en el blog trataremos las siguientes cuestiones:

- Cómo PrintCity informa a sus clientes acerca de diversas herramientas digitales

- Cómo los ámbitos de la educación y la empresa se encuentran en la Universidad Metropolitana de Manchester

- Cómo la compañía del agua United Utilities del Reino Unido evaluó el escaneado óptico, Fusion 360 y la Form 3 para imprimir piezas de recambio bajo demanda

Asesoramiento a clientes grandes y pequeños

El variado parque de impresoras 3D de PrintCity siempre es un buen punto de partida para hablar de herramientas digitales a los clientes. Mark Chester nos dice: "Las empresas que vienen a vernos pueden no haber accedido nunca a la impresión 3D y este tipo de tecnología puede ser completamente nuevo para ellas. Por eso, para nosotros es importante poder mostrarles una amplia variedad de impresoras". Mark trabaja con clientes tan diversos como diseñadores textiles, empresas de equipo deportivo, fabricantes y proveedores de agua o electricidad. Aunque estas empresas difieran en cuanto a su magnitud y a la naturaleza de sus productos, él ve muchos puntos en común en las necesidades y preocupaciones de sus clientes, así como en las soluciones que las herramientas accesibles como la Fusion 360 y la Form 3 pueden aportar.

Un elemento recurrente del trabajo de Mark es descomponer un problema en piezas más pequeñas, para poder realizar múltiples iteraciones en el mismo día en vez de tardar una semana o más. Esto acaba reduciendo el tiempo que requiere llevar un producto al mercado. Para satisfacer esta necesidad, el personal de PrintCity puede imprimir prototipos para un cliente en un día usando una máquina de modelado por deposición fundida (FDM) o con la Draft Resin en la Form 3, para después pasar a iteraciones de mayor fidelidad con las resinas estándar o para ingeniería de Formlabs.

Muchos de los diseños de las empresas están destinados a un moldeo por inyección pensado para una producción en serie, y la familia de resinas Tough y Durable de Formlabs puede ser una buena forma de imitar las piezas de uso final. Sin embargo, cada vez más clientes se plantean usar la fabricación aditiva para un uso final. En un ejemplo reciente, Mark evaluó la Rigid Resin para una empresa que diseña rodillos con relieve para el estampado de texturas sobre papel. El cliente pidió específicamente una pieza con texturas de alta fidelidad que fuera de un material muy resistente.

"Fusion 360 tiene una curva de aprendizaje poco pronunciada para los clientes que no tienen experiencia previa en CAD. Además, es rentable".

Mark Chester, especialista en desarrollo de productos

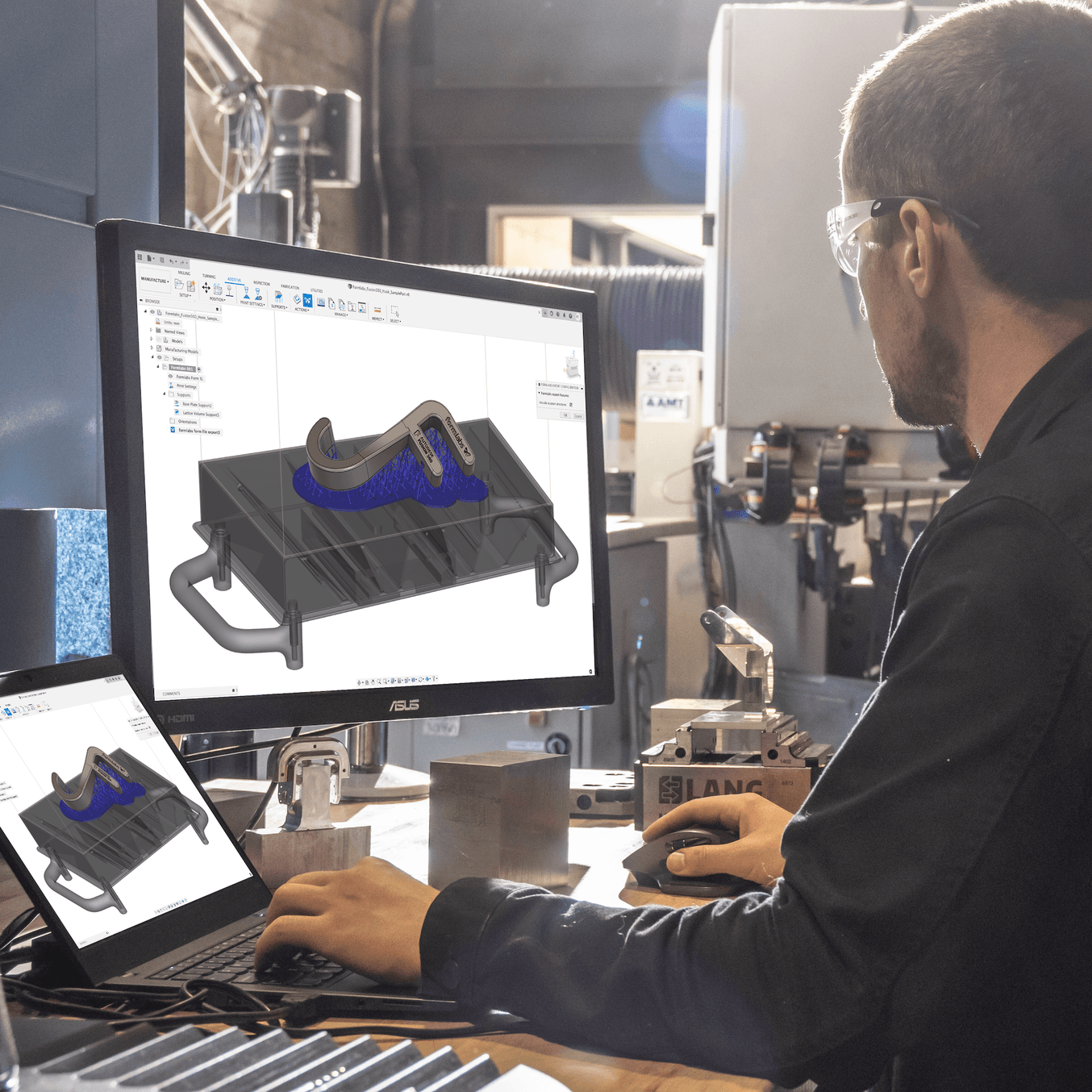

Además de los resultados físicos, la accesibilidad también es esencial. "Creo que una de las barreras a las que se enfrentan todas las empresas es el dinero. Siempre necesitamos hacer un análisis de costes y beneficios para ver si adoptar una tecnología será ventajoso para la empresa". La Form 3 satisface la necesidad de una solución de escritorio accesible que genere resultados profesionales. Lo mismo se puede decir de la herramienta de CAD que ha elegido Mark, que utiliza Fusion 360 tanto para atender a sus clientes como para sus propios proyectos personales. "Fusion 360 tiene una curva de aprendizaje poco pronunciada para los clientes que no tienen experiencia previa en CAD. Además, es rentable". Mark comentó que Autodesk también actualiza constantemente su software con nuevas prestaciones que pone al alcance de los clientes. "Autodesk nunca deja de escuchar a sus clientes".

Puede surgir otro desafío único a la hora de trabajar con empresas grandes, ya que Mark a veces se encuentra con resistencia al cambio. A un equipo que ha tenido éxito con el mismo proceso de trabajo durante muchos años le puede costar probar algo nuevo. Para reducir el miedo y los riesgos asociados con el cambio, Mark ofrece a menudo la opción de realizar un estudio de viabilidad. Estos estudios de investigación ayudan a responder a preguntas fundamentales sobre si una tecnología producirá el resultado esperado o si se integrará sin problemas en una organización.

Piezas de recambio bajo demanda para United Utilities

United Utilities es la mayor compañía de agua del Reino Unido y contactó con PrintCity para realizar un estudio de viabilidad para identificar tecnologías que mejoraran sus principales servicios. Mark trabajó con el equipo de Mejora Continua de la compañía para investigar maneras de producir rápidamente piezas de recambio con las que reparar conjuntos mecánicos. De surgir problemas, los repuestos de una pieza rota pueden tardar días o semanas en llegar, lo que puede provocar interrupciones del servicio para los clientes. Tal vez el escaneado 3D y la impresión 3D podrían hacer posible la fabricación de piezas de recambio funcionales bajo demanda. Para este estudio de viabilidad, PrintCity necesitaba evaluar tres tecnologías: el método de escaneado, el proceso y los materiales de impresión y el software CAD que hace de puente entre esos dos pasos físicos.

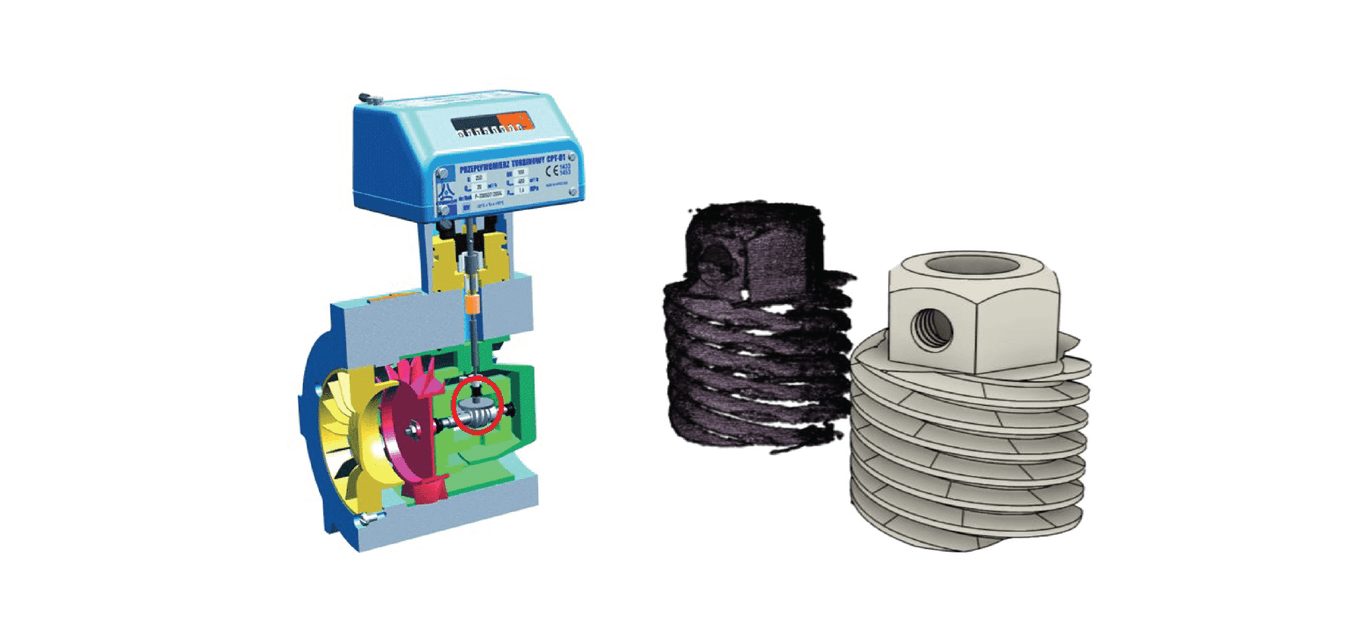

Pieza de recambio para un medidor de flujo de United Utilities: datos sin procesar de un escaneo 3D y el modelo paramétrico limpio de Fusion 360.

El primer paso del proceso de trabajo que propuso Mark consistía en escanear una pieza desgastada con un escáner láser montado en un trípode llamado Hexagon Absolute Romer Arm, con lo que se capturaba un alto nivel de detalle de la superficie. A continuación, había que importar los datos en Autodesk Fusion 360. Técnicamente, los datos de escaneado se pueden convertir directamente en un STL para impresión 3D, pero por sí solos, no es probable que los datos sin procesar generen una pieza estanca adecuada para la fabricación aditiva. La característica clave de Fusion 360 que utilizó Mark es el Mesh Workspace (Espacio de trabajo de malla), que permite a los usuarios importar directamente y limpiar el escaneo. Las potentes herramientas de modelado paramétrico de Fusion 360 permitieron también a Mark crear mediante ingeniería inversa una pieza nueva que se ajustara la geometría precisa que requería el uso final.

Las piezas se envían directamente de Fusion 360 a PreForm para la preparación de la impresión y después de imprimen con la Form 3. Utilizando la integración entre Fusion 360 y PreForm, un equipo de mantenimiento de United Utilities puede importar escaneos, limpiar el modelo e imprimir piezas directamente sin que haga falta guardar archivos STL para decenas de piezas de un único uso.

Como parte del estudio, PrintCity también presentó al cliente varias de las propiedades de los materiales que ofrece el catálogo de resinas de Formlabs. La Draft Resin era una buena elección para prototipos muy rápidos de forma y ajuste, mientras que para las muestras de uso final eran más apropiadas las resinas de la familia Tough y Durable, así como la Rigid Resin. Estas resinas imitan las propiedades mecánicas de los plásticos que se suelen utilizar en el sector de los servicios de gestión del agua, como el acetal y el ABS.

"La calidad de los productos imprimidos en 3D fue excelente. Nos ha impresionado mucho cómo PrintCity ha logrado encontrar una solución cuando ha hecho falta hacer cambios".

El equipo de Mejora Continua de United Utilities

Autodesk Fusion 360 y la Form 3 dan al equipo de Mark la capacidad de identificar rápidamente un proceso de trabajo viable y presentarlo a sus clientes, independientemente del tamaño de la organización. Al final de este estudio de viabilidad, Mark entregó un informe a United Utilities detallando el proceso de trabajo digital desde el escaneado 3D a la impresión 3D, junto con los costes asociados. En este momento del estudio, las piezas impresas en 3D parecen funcionar tan bien como las originales.

Colaboración a distancia

La comunicación remota se ha convertido en la regla de muchos espacios de trabajo durante 2020 y los primeros meses de 2021. Para PrintCity, seguir las recomendaciones de distancia social fue difícil, dado que su modelo de negocio incluía muchas demostraciones y reuniones presenciales.

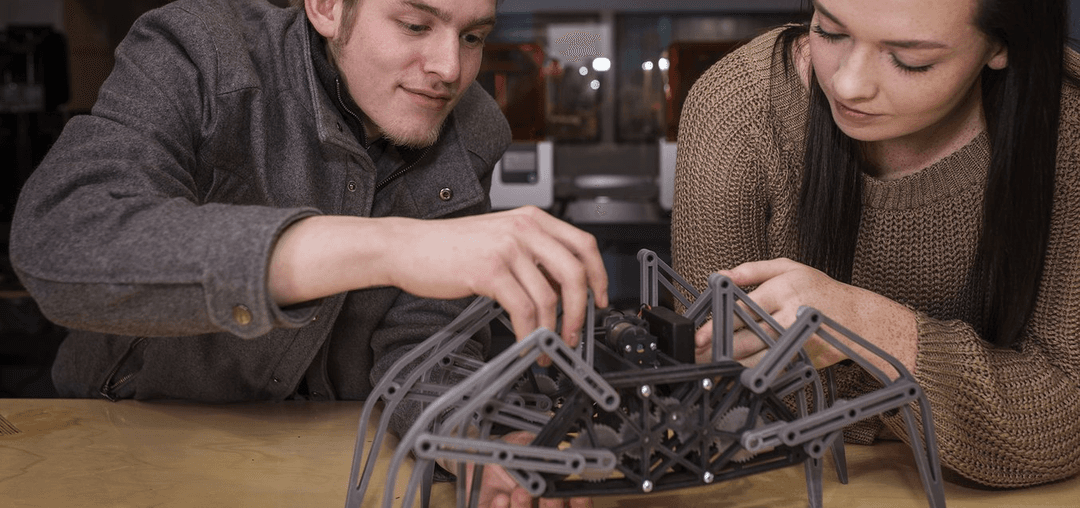

Mark nos explicó que poder manipular físicamente un prototipo en 3D es una herramienta muy poderosa que la empresa está deseando recuperar. "Con la impresión 3D, hay que sostener y ver la pieza impresa en persona. Eso es algo que nos ha faltado en este último año. Para muchos de nuestros clientes, tener la pieza impresa en 3D en la mano es el momento en el que se les enciende la bombilla y dicen "esto es justo lo que necesitamos".

En este período, PrintCity ha estado enviando los prototipos a los clientes por correo. Hasta cierto punto, la tecnología ha ayudado a salvar la distancia entre Mark y sus clientes. Una ventaja específica que tiene Fusion 360 es poder compartir archivos con los clientes de forma digital, mediante la nube. "Podemos enviar a un cliente un enlace con un modelo 3D, que ellos pueden mirar, comentar o incluso descargar".

La intersección de la educación y la industria

Además de aprender directamente de los empleados de PrintCity, sus clientes pueden entrar en contacto con algunos de los grandes talentos de la Universidad Metropolitana de Manchester. Con frecuencia, después de completar un estudio de viabilidad con un cliente, una forma lógica de dar un paso adelante es vincular a un estudiante con la empresa del cliente para realizar unas prácticas. Mark nos dijo: "Podemos hacer un poco de lo que nosotros llamamos 'tutelaje inverso', en el que los estudiantes son los que enseñan las capacidades que han aprendido y las aportan a la empresa". Muchos estudiantes incluso consiguen sus primeros empleos en esas empresas, sin dejar de utilizar herramientas digitales accesibles como la Fusion 360 y la Form 3.

Al final de nuestra conversación, Mark se despidió de nosotros con un buen consejo para los desarrolladores de productos que se encuentren con nuevos problemas. Según él, no es extraño que una empresa tenga en mente inicialmente una tecnología de impresión 3D específica y que después cambie de idea al conocer muchas tecnologías distintas. "Consigue experiencia, falla rápido y falla mucho. Lo que puede fallar para un proyecto o producto podría servirte para otro".

Integración de Formlabs con Fusion 360

Formlabs y Autodesk Fusion 360 se han asociado para optimizar su proceso de trabajo digital con un nuevo software de diseño asistido por ordenador (CAD) para la integración de la impresión 3D. Visita nuestro portal de innovación para descubrir las novedades más recientes de Fusion 360 para la SLA, leer más historias de usuarios y descargar nuestra guía de diseño.