Tres razones para utilizar la impresión 3D en la producción en cadena

La impresión 3D por estereolitografía (SLA) se ha vuelto muy popular por su capacidad de producir prototipos y piezas de alta precisión, isotrópicos y estancos con un catálogo de materiales avanzados que permiten obtener detalles precisos y un acabado de la superficie liso. Sin embargo, con las impresoras 3D SLA se puede hacer más aparte de crear prototipos; con una dirección y una ejecución adecuada, las impresoras de escritorio in situ asequibles pueden expandirse hasta convertirse en centros de producción en cadena.

En esta publicación, aprenderás sobre las ventajas clave de la fabricación aditiva que pueden sustentar una innovación esencial tanto en los productos como en los modelos de negocio. Además, descubrirás qué necesitas saber para explorar cómo este proceso de impresión 3D puede beneficiar a tu trabajo.

Llega más rápido al mercado con el utillaje rápido

"Utilizamos la High Temp Resin V2 con una altura de capa de 50 micras. La calidad fue muy buena, y la resolución, fantástica. Si cogieses cualquier extensor de la mesa, te sería muy complicado diferenciarlo de una pieza fabricada con un molde de metal".

Jake Fallon, ingeniero de procesos de fabricación aditiva de Braskem

En los sectores que son muy competitivos, el tiempo que se tarda en llevar un producto al mercado puede ser el factor decisivo que determine el éxito de una marca. La producción en cadena mediante la impresión 3D puede reducir considerablemente el tiempo de lanzamiento al mercado evitando métodos de utillaje tradicionales con lo que se reducen los tiempos de producción de los prototipos y las piezas de uso final.

La producción en cadena con la impresión 3D no siempre implica imprimir directamente piezas de uso final, sino crear utillaje a medida que resulte económico. Un ejemplo son los moldes personalizados impresos en 3D para el moldeo por inyección. Para volúmenes bajos de producción (aproximadamente 10-100 piezas), los moldes impresos en 3D ahorran tiempo y dinero. También hacen posible un enfoque de fabricación más ágil, que permite que ingenieros y diseñadores modifiquen de manera simple los moldes y sigan realizando iteraciones de diseños de piezas funcionales de uso final, desafiando lo que tradicionalmente se entiende por «enviar» un producto.

Jake Fallon y el equipo de fabricación aditiva de Braskem se enfrentaron a un problema importante: con el avance de la COVID-19, la empresa necesitaba crear miles de extensores para mascarillas con las que proteger a sus empleados en todo el mundo. ¿Cómo podían lograrlo en 48 horas?

El equipo recurrió a su impresora 3D y su máquina de moldeo por inyección. Sin la ayuda de la impresión 3D, Braskem tendría que haber subcontratado un costoso molde metálico, de forma que tanto el tiempo como el coste se verían aumentados. En vez de eso, pasada una semana desde que había empezado el proyecto, el equipo estaba produciendo miles de extensores y preparándolos para enviarlos a todas las oficinas del mundo.

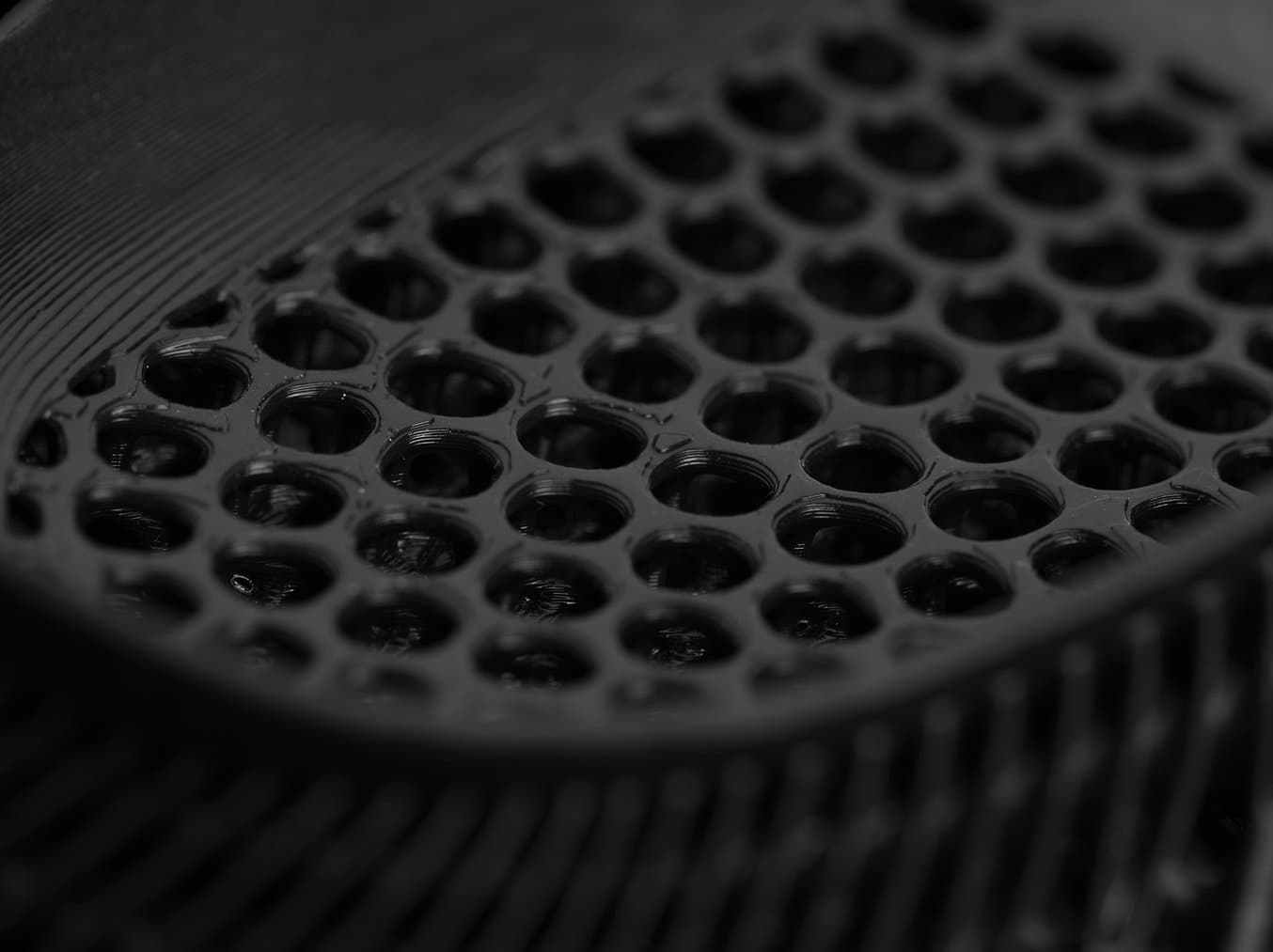

El equipo de Braskem diseñó un molde a medida impreso en 3D utilizando la High Temp Resin, con el que creaba dos extensores por inyección. Sacaron su primer molde impreso en 3D de la impresora 3D Form 3, eliminaron los soportes y sometieron al molde a un proceso mínimo de lijado. A medida que se ponían en marcha las inyecciones, los extensores empezaron a amontonarse. Se inyectó un polipropileno flexible de baja viscosidad en el molde para poder reducir la presión en la cavidad y aumentar la vida útil de la pieza impresa en 3D. El proyecto fue un gran éxito. El equipo de Braskem quedó impresionado con la forma en que el moldeo por inyección amplió las capacidades de su impresora 3D más allá de la creación rápida de prototipos y hacia el sector de la producción en cadena.

El moldeo por inyección es solo uno de los muchos ejemplos en los que la impresión 3D ha reemplazado al utillaje costoso; otro de ellos es la creación de sujeciones con guía y fijaciones personalizadas impresas en 3D. Las sujeciones con guía y fijaciones se utilizan para simplificar los procesos de fabricación y montaje y hacerlos más fiables y eficientes, reduciendo los tiempos de ciclos y mejorando al mismo tiempo la seguridad de los trabajadores. Tradicionalmente, los fabricantes realizan un mecanizado de su utillaje en metal, sea en sus propias instalaciones o externalizando el proceso a terceros. Sin embargo, según las fuerzas que tenga que soportar la pieza, es posible que no siempre sea necesario fabricar esas herramientas con metal. Las resinas estándar y las resinas para ingeniería de Formlabs ofrecen una buena alternativa y están formuladas para soportar ensayos exhaustivos y rendir bien bajo esfuerzos. En muchos casos, la producción en cadena puede verse potenciada y facilitada mediante la creación de guías y fijaciones de plásticos resistentes, impresas en las mismas instalaciones con una impresora 3D.

La fabricación aditiva como tecnología de producción

En este informe desentrañamos las experiencias del equipo de Formlabs Factory Solutions a la hora de crear y ampliar fábricas ágiles gracias a la impresión 3D.

La flexibilidad de poder cambiar rápidamente los productos que estás fabricando

Las grandes inversiones fijas en utillaje y máquinas de fabricación caros hacen que resulte lento y costoso cambiar la producción.

La belleza de la producción a gran escala con la impresión 3D es lo versátil que es incluso una única impresora por sí sola. Por ejemplo, pensemos en una clínica dental. Los dentistas no tienen ninguna forma de prever con qué tipo de casos se van a encontrar y por tanto, qué tipos de piezas necesitarán producir. Puede que la producción de una semana sea sobre todo de guías quirúrgicas, mientras que la de otra semana puede ser mayoritariamente de férulas de descarga o coronas.

Estos principios también se pueden aplicar a los fabricantes y a las grandes empresas de producción. En lugar de depender de grandes inversiones fijas, los sectores en los que adaptarse rápidamente a las fuerzas del mercado ofrece ventajas son terreno fértil para la producción en cadena mediante la impresión 3D.

En ejemplos más extremos, los productores cambian totalmente de método de producción. Precision ADM, una empresa de fabricación aditiva con sede en Canadá, transformó su negocio para imprimir en 3D el CANSWAB™, su hisopo nasofaríngeo aprobado por el Ministerio de Sanidad de Canadá. Precision ADM creó el concepto de los CANSWAB en marzo y en menos de cinco meses, los CANSWAB se habían convertido en uno de los principales productos sanitarios impresos en 3D en Canadá. Utilizando más de 100 impresoras Form 3B, la empresa alteró su modelo de negocio y colaboró con Formlabs para crear una solución de impresión 3D adaptada a su nueva meta de producir 100 000 hisopos a la semana.

La capacidad de personalizar los productos

A medida que crece la popularidad de las marcas de venta directa al consumidor, muchas marcas se enfrentan al desafío de ofrecer a los consumidores un mayor nivel de personalización. Las fluctuaciones rápidas en la demanda entre diferentes productos pueden ocasionar problemas a las empresas que hayan invertido en utillaje costoso.

Como parte de su respuesta a las marcas de cuchillas de afeitar directas al consumidor, Gillette lanzó Razor Maker™, una plataforma para diseñar y fabricar mangos personalizados y de edición limitada para cuchillas de afeitar.

El proyecto Razor Maker de Gillette demuestra cómo una empresa logró distinguirse de la competencia al ofrecer un nivel de personalización nunca antes visto en su categoría de productos. En un mercado en el que las ofertas de diversos competidores son cada vez más difíciles de distinguir, Gillette creó una nueva experiencia para sus clientes al permitirles personalizar en línea sus propios mangos de cuchillas.

Al incorporar piezas personalizadas impresas en 3D en el producto, Gillette encontró una forma de responder a la demanda en tiempo real. La producción se podía expandir o reducir a medida que fueran llegando los pedidos y si había un aumento repentino de la demanda de un diseño dado, la producción podía adaptarse a ella al instante.

Una de las ventajas más potentes de la impresión 3D SLA a la hora de crear productos personalizados producidos en masa es su amplia gama de materiales de impresión, todos los cuales se pueden utilizar indistintamente en la misma impresora de Formlabs.

Aunque nuestro catálogo de materiales cubre una gran variedad de aplicaciones de ingeniería y fabricación, a veces las aplicaciones específicas necesitan algo más único y especial. Formlabs ha realizado muchas inversiones en sus capacidades de producción de materiales, entre las que se cuenta un equipo de científicos que trabajan creando materiales para aplicaciones específicas con diversas propiedades como la resistencia al desgarro, la resistencia a la rotura por tracción y el alargamiento, que se eligen a medida para tus necesidades. Esto hace posible producir piezas impresas en 3D personalizadas a gran escala.

New Balance ha aprovechado la capacidad de la fabricación aditiva para personalizar productos utilizando un material hecho a medida para ofrecer productos únicos y revolucionarios. La Rebound Resin se creó para soportar el desgaste diario de formar parte de un zapato, ya que ofrece cinco veces la resistencia al desgarro, tres veces la resistencia a la rotura por tracción y dos veces la capacidad de alargamiento que otros elastómeros para la producción disponibles en el mercado. La creación de nuevas resinas permite a New Balance dedicarse a la producción en cadena con al impresión 3D sin tener que realizar una inversión adicional en sus actuales capacidades de producción. Con la impresión 3D in situ y un excelente material nuevo, New Balance puede imprimir directamente diversas partes del zapato en función de las necesidades del modelo en cuestión.

"Eliminando los moldes del proceso, podemos ahorrar meses de tiempo de desarrollo. La tecnología de TripleCell hace posible producir con facilidad múltiples diseños al mismo tiempo, reinventando el enfoque tradicional de ensayos con iteraciones. Hemos podido generar y modificar miles de opciones antes de desembocar en las estructuras de alto rendimiento enfocadas a la carrera que se ven hoy".

Katherine Petrecca, directora general de calzado en el Estudio de diseño para la innovación de New Balance

Guía de personalización en masa

Esta guía proporcionará a los fabricantes información sobre los distintos enfoques de la personalización, cómo elegir el enfoque más factible y más.

Formlabs Factory Solutions

Nunca ha sido tan fácil incorporar las principales ventajas de la producción en masa mediante impresión 3D a tu negocio: un lanzamiento más rápido al mercado evitando el utillaje, la flexibilidad de cambiar rápidamente lo que haces y la capacidad de personalizar productos.

Es por eso que en Formlabs lanzamos nuestra última oferta de productos centrados en la empresa: Formlabs Factory Solutions. Por primera vez, las empresas de fabricación pueden encontrar todo lo que Formlabs sabe hacer mejor reunido en un paquete completo y claro, que combina hardware, software y materiales de impresión 3D diseñados para impulsar la adopción de la fabricación aditiva en tu negocio.