Peut-on imprimer en 3D des dispositifs de bolus pour la radiothérapie ?

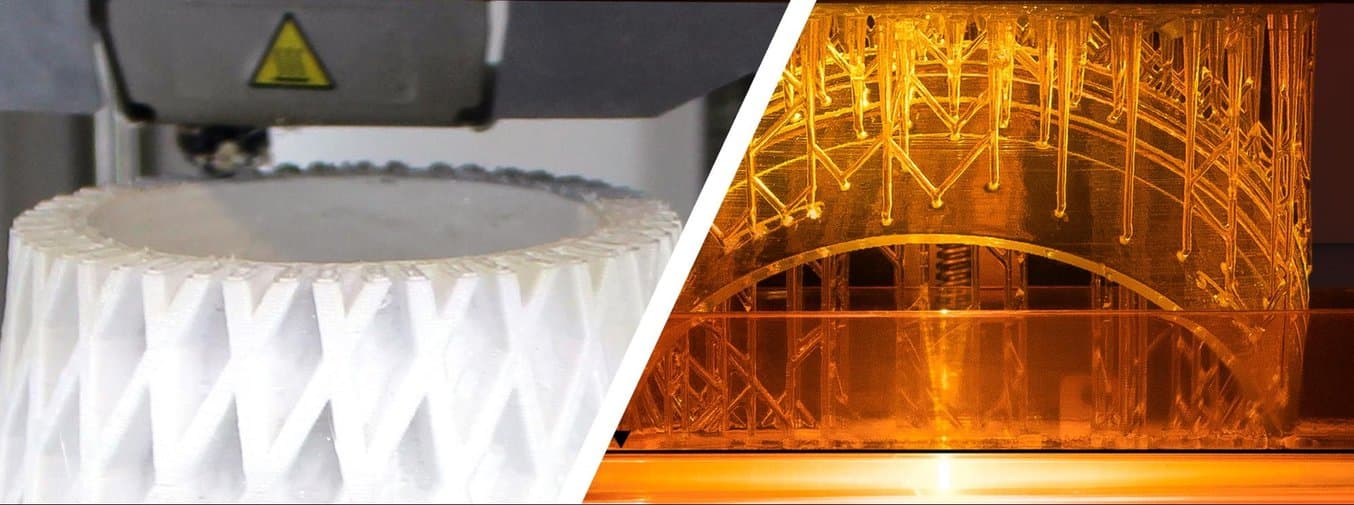

Dispositifs de bolus imprimés en 3D avec BioMed Clear Resin et BioMed Amber Resin.

Le cancer est l'une des principales causes de décès dans le monde. Au fil du temps, les professionnels de la santé se sont de plus en plus tournés vers la radiothérapie pour lutter contre le cancer et sauver la vie de leurs patients. Cependant, les radiations sont toxiques et dangereuses si elles ne sont pas correctement administrées. Pour mieux cibler les couches de peau affectées, des bolus sont utilisés pour aider les professionnels de la santé à contrôler précisément le dosage des radiations sur le tissu cancéreux tout en limitant l'exposition des tissus sains aux radiations.

L'impression 3D étant de plus en plus utilisée dans les hôpitaux, on peut se poser la question : est-il possible d'imprimer en 3D un bolus sûr pour la peau, spécifique au patient et adapté à son anatomie ?

La réponse est oui ! Les bolus imprimés en 3D sont non seulement sûrs et précis, mais ils sont déjà fabriqués et utilisés dans les hôpitaux du monde entier.

Récemment, Formlabs a accueilli Greg Gagnon, spécialiste de l'impression 3D chez Baystate Health, et Borko Basaric, chef de produit chez Adaptiiv Medical Technologies Inc, pour faire le point sur l'état actuel de l'impression 3D des bolus.

Dispositifs de bolus imprimés en 3D : défis et solutions

Bolus imprimé en 3D avec des canaux visibles. La transparence de BioMed Amber Resin permet d'améliorer la précision de l'appareil et la distribution de la dose.

Traditional treatments come with a host of problems for medical professionals. This can degrade the patient experience, and result in reduced performance of the radiation treatment.

Some of the problems with the way bolus devices are created now are:

- Complex patient setup can take many hours.

- Inability to accommodate or correct for anatomical irregularities.

- Air gaps between accessory and skin can cause underdose.

- Manual fabrication can be laborious and yield unpredictable results.

- Bolus must be shaped and secured in place each visit.

- Skill shortage of staff that can create accessories.

- Materials, such as Freiburg flap, can be expensive.

Traditional bolus setups for patients can be crude, take multiple days to create, and include hot wax and mesh face coverings. They also require continuous checks to make sure the radiation tubes are properly aligned. Furthermore, the traditional process requires highly skilled staff trained in working with bolus devices. This point has been exacerbated by recent hiring shortages in the United States, putting pressure on hospitals to find new methods to apply radiation therapy.

The solution to these problems is in-house production of bolus devices using 3D printing. “Our mission is to have an applicator that perfectly fits the patient,” said Basaric. While this has always been a goal of medical professionals, it simply wasn’t viable before the advent of in-house 3D printers.

- By using 3D printers to create bolus devices, hospitals benefit from:

- Patient-specific devices and the elimination of manual creation of devices.

- Improved device accuracy with superior dose distribution.

- Variable trajectory settings

- Wider pool of staff able to produce devices

- Less time required for design, fabrication, and set-up.

- Cost reductions due to significant cost savings.

Baystate Health, the largest hospital system in Western Massachusetts, has seen great success switching to 3D printed bolus devices. Gagnon told us that, “since our hospital set up a shared portal for me to get the patient file, I can turn the part around in 24 hours. I normally request extra time, but the prints sometimes only take eight hours. I can sit at my home office and send the file to my printer in the office, and when I come into the office, it’s done.”

The ease of use was notable, with Gagnon saying. “The printing process is easy, we print the bolus device right on the build platform. The 3D printing resolution is so good that you don’t need supports inside the channels.”

While this workflow can be used with FDM 3D printers, SLA will provide a more consistent print throughout the device, never leaving gaps and air pockets in the print. Gagnon often turns to Clear Resin to make his devices. Clear Resin polishes to near optical transparency, making it ideal for showcasing internal features where the tubes need to be placed.

L'impression 3D FDM et SLA pour la curiethérapie

Les dispositifs de bolus peuvent être imprimés à l'aide d'imprimantes 3D FDM ou SLA. Quelle est la différence ?

- Le procédé FDM, ou dépôt de fil fondu, également connu sous le nom de fabrication par filament fondu (FFF), est le procédé le plus utilisé au niveau des consommateurs. Les imprimantes 3D FDM fonctionnent en extrudant à travers une buse chauffée des filaments thermoplastiques, tels que l'ABS (acrylonitrile butadiène styrène) ou le PLA (acide polylactique), faisant fondre le matériau et appliquant le plastique couche par couche sur une plateforme de fabrication. Chaque couche est appliquée au fur et à mesure jusqu'à ce que la pièce soit terminée.

- Les imprimantes 3D stéréolithographiques (SLA) utilisent un laser pour transformer de la résine liquide en plastique durci par le processus dit de photopolymérisation. L'impression 3D SLA doit sa grande popularité à sa capacité à produire des pièces et prototypes isotropes et étanches de haute précision à partir d'une grande variété de matériaux avancés, avec des détails fins et une finition de surface lisse. Les résines SLA présentent une vaste gamme de propriétés optiques, mécaniques et thermiques qui correspondent à celles des thermoplastiques standards, techniques et industriels.

En savoir plus : Étude de cas sur la curiethérapie

Vous pouvez accéder à l'intégralité de la vidéo mettant en scène Greg Gagnon, le spécialiste de l'impression 3D à Baystate Health, et Borko Basaric, chef de produit principal chez Adaptiiv Medical Technologies Inc, en cliquant sur le lien ci-dessous (cette vidéo fait partie des archives de l'événement User Summit 2022). Vous pouvez voir ici une étude de cas complète réalisée sur un patient de 80 ans présentant un CBC bilatéral sur les tibias. M. Gagnon donne également des conseils au personnel hospitalier qui cherche à justifier ses investissements dans l'impression 3D et parle de son flux de travail pour fabriquer des dispositifs de bolus.