Comment l'impression 3D améliore l'efficacité des processus d'assemblage et suscite l'innovation

Pour tous les produits d'une certaine complexité, il faut à un moment donné assembler des composants fabriqués séparément par différents procédés.

Les méthodes de fabrication industrielle et d'assemblage de produits ont connu de nombreuses révolutions, chacune d'entre elles permise par l'avènement de nouvelles technologies qui ouvraient de nouvelles perspectives de fabrication. Les toutes premières techniques de menuiserie ont permis de réaliser des objets plus grands que les morceaux de bois trouvés dans la nature, les clous et les vis facilitant et accélérant la fabrication de grandes structures en bois. L'apparition des fixations d'assemblage en métal, telles que les vis métalliques, les boulons et les rivets, a donné les moyens d'assembler mécaniquement des pièces en métal ou en plastique, solidement et de façon fiable et peu coûteuse.

Vous cherchez à assembler des pièces imprimées en 3D ? Consultez notre guide pour utiliser des vis dans les pièces imprimées en 3D par SLA.

Chaque phase de l'évolution des techniques d'assemblage a été suscitée par différents besoins économiques et de conception. Le nombre limité d'artisans expérimentés en menuiserie traditionnelle a stimulé le développement des clous et des vis. L'envie de construire des structures qui dépassaient les capacités du bois a poussé à inventer les rivets pour assembler des constructions à charpente en acier comme la Tour Eiffel.

Les facteurs qui poussent à l'innovation des méthodes d'assemblage sont l'énergie, la rapidité et les coûts de main d'œuvre. Or l'impression 3D aide à assembler plus rapidement, à utiliser moins d'énergie et à améliorer l'efficacité des assemblages réalisés.

Efficacité énergétique

Les pressions exercées par le marché et les réglementations pour l'amélioration de l'efficacité énergétique impactent tant la chaîne logistique que la conception et l'ingénierie dans leurs choix de produits finis. Tant en fabrication qu'en assemblage, cela se traduit par la nécessité d'utiliser toutes les technologies et les matériaux de pointe disponibles pour que les assemblages soient plus légers et conformes aux exigences d'efficacité.

Des matériaux plus légers utilisent moins d'énergie pour la manutention et le transport jusqu'au client final. Des véhicules plus légers consomment moins de carburant, diminuant la consommation au kilomètre des véhicules traditionnels et augmente l'autonomie des véhicules électriques. La reconception des pièces et des assemblages pour en réduire le poids et en augmenter l'efficacité est un sujet suffisamment populaire en ingénierie qu'il existe maintenant des journaux professionnels et des conférences spécialisées qui lui sont consacrés.

La réduction de poids se pratique depuis longtemps dans les domaines de la course automobile et de l'aérospatiale pour des applications de hautes performances, mais ses avantages et la diffusion de techniques de fabrication telles que l'impression 3D ouvre le champ d'application à des produits de consommation plus accessibles, comme les voitures, les bicyclettes et même les chaussures.

New Balance utilise l'impression 3D pour réaliser des composants structurels légers de la semelle intermédiaire, sur la ligne de production de leur chaussure Triple Cell 990.

Si des modifications dans la conception des pièces sont capables d'améliorer l'efficacité structurelle en termes de poids, les méthodes d'unification de pièces séparées constituent un autre domaine qui peut tirer parti de la réduction de poids. Les progrès dans le domaine des colles structurelles et la disponibilité de fixations mécaniques efficaces, comme les rivets autobloquants et de nombreuses pièces moulées multifonctionnelles, ont permis aux ingénieurs de construire des assemblages robustes même en réduisant leur poids.

Depuis des décennies, l'industrie automobile a remplacé de plus en plus de pièces en métal par des composants en plastique plus légers. Les pièces en plastique réduisent le poids total du véhicule et améliorent la consommation en carburant. De plus, lorsqu'il est possible de remplacer des assemblages par des pièces uniques, les fixations mécaniques deviennent inutiles ce qui réduit encore le poids.

L'impression 3D peut également être très efficace en énergie pour la production de pièces légères dans des volumes de taille petite ou moyenne, qui seraient normalement usinées mais qui requièrent d'enlever une grande quantité de matériau pour atteindre la géométrie et le faible poids désirés.

Ring Brothers a utilisé des pièces imprimées par stéréolithographie (SLA) en Tough Resin Formlabs pour fabriquer ces assemblages légers de rétroviseur qu'il aurait été coûteux d'usiner.

Main d'œuvre, automatisation et rapidité

Les coûts de main d'œuvre continuent d'augmenter au niveau mondial et ils dépendent souvent de façon significative des phases des processus d'assemblage pendant la fabrication du produit.

Réduire les coûts de main d'œuvre tout en maintenant le volume de production, voire en l'augmentant, requiert une approche pluridimensionnelle jouant sur l'automatisation, l'amélioration des pratiques organisationnelles et la disponibilité d'outils sur mesure.

La plupart des efforts de modernisation des procédés de production industrielle et d'assemblage vont dans le sens d'une plus grande automatisation, généralement par l'utilisation de la robotique. Mais même si les progrès et la baisse des coûts ont pu rendre attractives des applications robotiques en fabrication, de nombreux processus d'assemblage requiert l'habileté et la souplesse des mains humaines.

Ashley Furniture combine la robotique et l'impression 3D aux techniques d'assemblage traditionnelles pour augmenter son volume de production et réduire les temps d’arrêt d’équipement.

Les fabricants réalisant des assemblages utilisent depuis des décennies des systèmes d'alimentation automatiques en éléments de fixation et des tournevis limités en couple. Mais une véritable adaptation sur mesure des outils d'assemblage permet de perfectionner les procédés spécifiques à un fabricant ou une ligne de production, et ainsi d'optimiser les durées de cycle tout en maintenant un niveau de qualité élevé. L'impression 3D rend cette adaptation plus accessible et plus rentable.

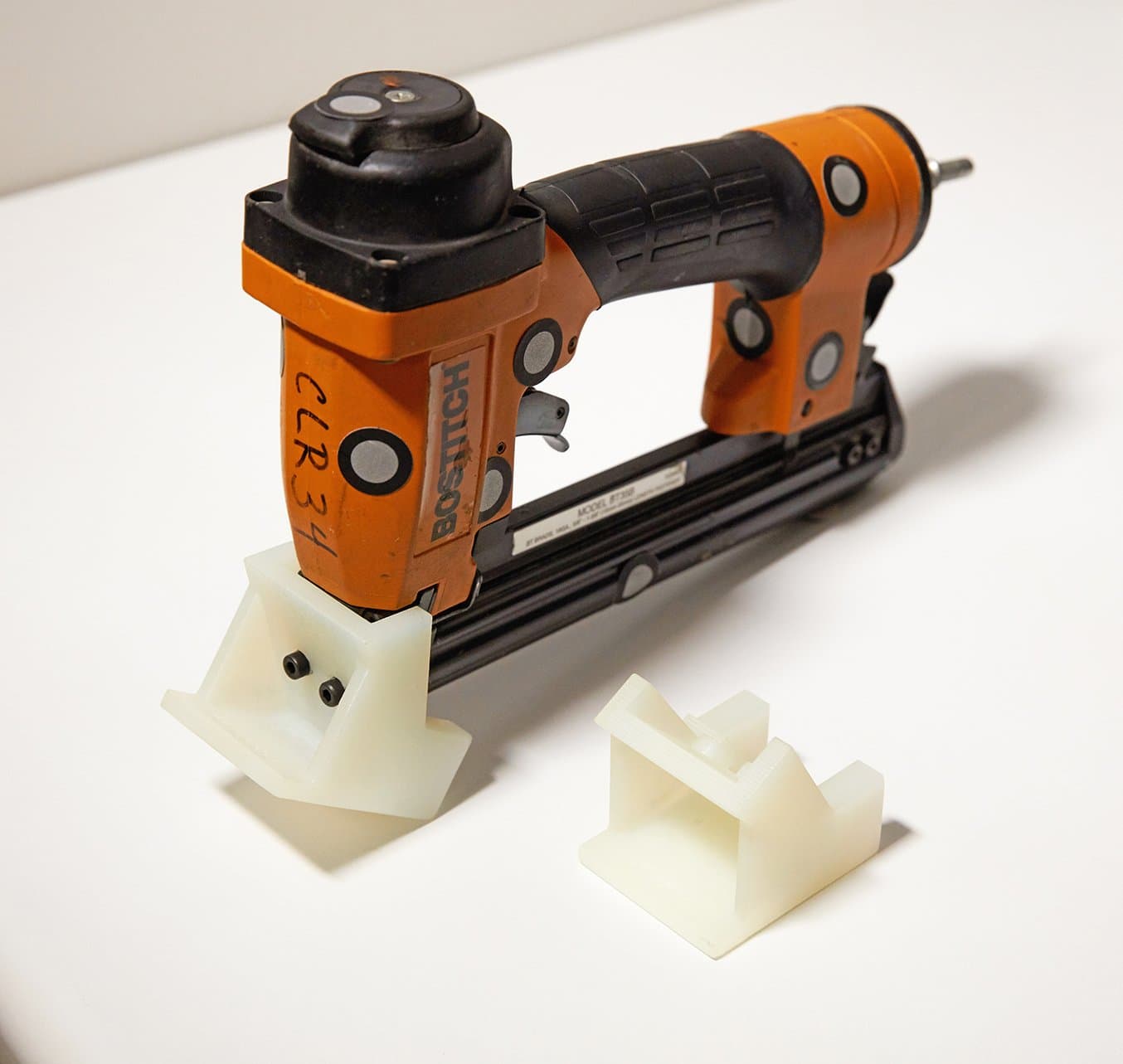

Utiliser des têtes d'outils ou des adaptateurs sur mesure accélère l'alimentation en éléments de fixation et améliore la répétabilité de leur positionnement, et finalement, l'aspect et la fonctionnalité du produit assemblé.

Les ingénieurs de production d'Ashley Furniture ont élaboré des adaptateurs d'outils sur mesure par impression 3D, pour garantir un positionnement homogène des clous et des agrafes sur leurs meubles de rangement. L'adaptateur montré ici est en Durable Resin Formlabs.

Fusion de pièces multiples en une seule et assemblage numérique

Les entreprises réfléchissent de plus en plus sur la manière de fusionner en une seul plusieurs pièces et de diminuer ainsi le nombre d'éléments mécaniques de fixation, afin de réduire la durée de fabrication et d'assemblage, et le poids du produit.

Le moulage à modèle perdu permet de réaliser des géométries complexes sans contre-dépouille ni passages pour outil. Ce procédé sert depuis longtemps à fusionner des différentes pièces d'un assemblage en une seule, et l'avènement de l'impression 3D et de logiciels d'optimisation topologique le rend encore plus puissant.

À l'aide des outils de conception générative d'Autodesk, il a été possible de fusionner les quatre composants d'un assemblage, ce qui a réduit le poids et la durée d'assemblage.

En savoir plus sur l'impression 3D

De nos jours, la production industrielle et l'assemblage ont des besoins bien plus complexes qu'auparavant. Pour que les entreprises puissent satisfaire les besoins des applications et la demande des clients, les ingénieurs doivent rester au fait des technologies et des méthodes d'assemblages les plus récentes et se préparer à les mettre en place.

En savoir plus sur les façons dont les fabricants utilisent l'impression 3D pour gagner du temps et baisser les coûts. Évaluer la qualité de nos matériaux par vous-même en demandant un échantillon imprimé avec l'une des résines techniques Formlabs.