Impression 3D de filets et ajout d'inserts filetés à des pièces imprimées en 3D (avec vidéo)

Il existe de nombreuses façons de fixer des vis à des pièces imprimées en 3D, notamment des inserts, des tarauds et même des filets de vis imprimés en 3D.

Les vis sont les éléments de fixation les plus utilisés pour tous les types de matériaux. Peut-on utiliser des vis achetées en magasin sur des pièces imprimées en 3D ? La réponse est oui, qu'il s'agisse de pièces imprimées par stéréolithographie (SLA) ou par frittage sélectif par laser (SLS).

Dans cet article, nous explorons différentes méthodes permettant d'utiliser des vis métalliques avec des pièces imprimées en 3D, et vous donnons quelques conseils pour incorporer des filets de vis directement dans votre conception 3D.

Regardez notre vidéo d'application sur les filets d'impression 3D et les inserts filetés pour les plastiques imprimés en 3D.

Comment choisir une technique d’impression 3D

Vous avez des difficultés à trouver la meilleure technique d’impression 3D qui réponde à vos besoins ? Dans ce guide vidéo, nous comparons les procédés FDM, SLA et SLS selon plusieurs critères d’achat courants.

Options de conception pour les filets de vis imprimés en 3D

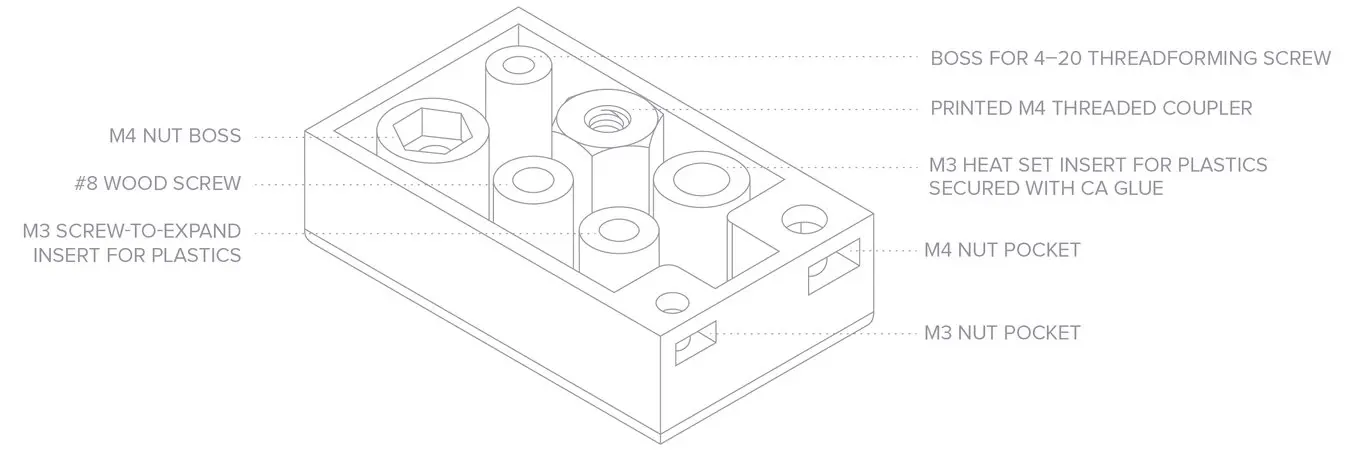

Examinons les différentes façons de concevoir des filets imprimés en 3D. Nous avons collecté ces méthodes au fil des ans en nous basant sur les commentaires de nos clients. Notre pièce de test est conçue pour toutes les présenter à la fois :

Nous avons classé ces options en fonction du type de fixation, et mentionnerons les avantages et les inconvénients de chacune.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon gratuit imprimé sur une imprimante 3D SLS ou SLA Formlabs à votre bureau.

Vis métalliques et filets métalliques

Dans cette partie, nous examinerons trois façons d'incorporer des inserts et des écrous dans vos pièces 3D pour obtenir une fixation solide et durable qui pourra résister à plusieurs cycles d'assemblage et de désassemblage.

Inserts de dilatation

Avantages

-

Très bon maintien dans les pièces imprimées en 3D

-

Les filets métalliques sont solides et résistants à l'usure

-

Ne nécessite qu'une simple pression

Inconvénients

-

Les inserts peuvent se desserrer à des températures élevées

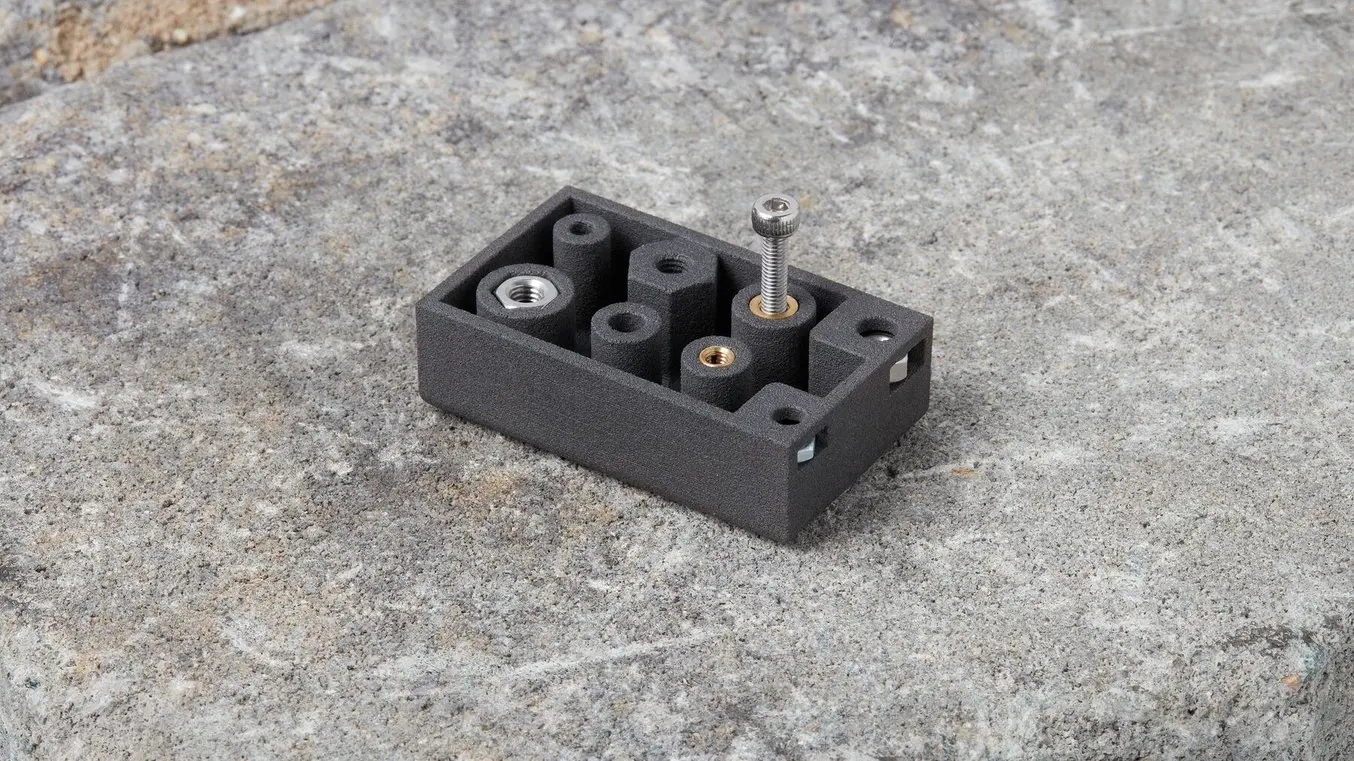

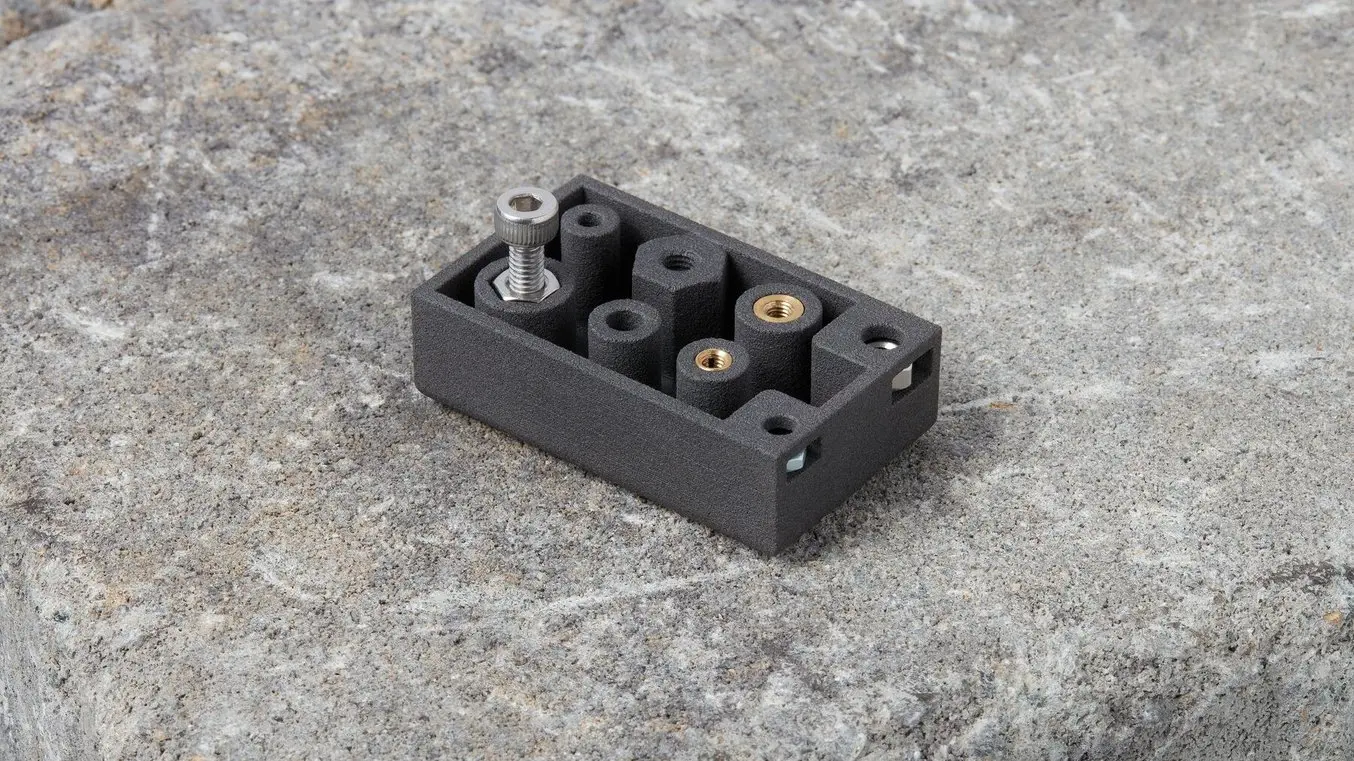

Les inserts de dilatation sont cylindriques, légèrement coniques et moletés sur les surfaces extérieures. Pendant la phase de conception, incorporez dans votre pièce un bossage dont la profondeur et le diamètre correspondent aux spécifications de l'insert. Imprimez et traitez la pièce normalement en suivant les étapes habituelles du post-traitement SLA ou SLS. Veillez à ce qu'il ne reste pas de matériau à l'intérieur de la cavité, et installez l'insert d'une simple pression. L'ajout d'une vis permet à la surface moletée de mieux adhérer au matériau imprimé, et donc de mieux tenir.

Conseil pour utiliser des inserts de dilatation avec des pièces imprimées en 3D SLA : lavez la pièce normalement, insérez l'insert de dilatation, placez une vis et procédez au post-traitement de la pièce avec la vis. En gardant cette étape pour la fin, vous réduisez le risque que l'insert ne fissure le matériau environnant lors de la dilatation.

Inserts thermofixés

Avantages

-

Meilleur maintien dans les pièces imprimées en 3D

-

Les filets métalliques sont solides et résistants à l'usure

Inconvénients

-

Pour les pièces thermoplastiques (SLS) : nécessite un fer à souder et un temps de refroidissement

-

Pour les pièces en plastiques thermodurcissables (SLA) : nécessite de la colle et un temps de durcissement

Les inserts filetés thermofixés sont conçus pour être installés dans les thermoplastiques à l'aide d'un fer à souder muni d'une pointe d'installation. Ils peuvent également être utilisés comme inserts à coller pour les matériaux thermodurcissables (par exemple les pièces SLA).

Pour les placer dans une pièce thermoplastique (par exemple une pièce imprimée avec des poudres SLS), suivez les instructions d'installation. Le procédé typique consiste à utiliser un fer à souder, avec ou sans accessoire spécial, pour chauffer l'insert qui conduit alors la chaleur dans le plastique environnant. Le matériau environnant se ramollit et, en appuyant avec le fer à souder, vous pouvez enfoncer doucement l'insert dans la pièce imprimée. Veillez à laisser suffisamment de temps au matériau pour qu'il refroidisse et reprenne sa force avant d'installer une vis.

De la colle peut être utilisée pour maintenir en place un insert thermofixé dans une pièce en plastique thermodurcissable, comme par exemple une pièce imprimée avec des résines SLA. Veillez à concevoir un bossage correspondant au diamètre le plus large de l'insert, et utilisez un cordon de colle cyanoacrylate (CA) ou d'époxy pour le maintenir en place une fois installé. Laissez votre colle sécher complètement avant d'installer une vis.

Remarque : dans la pièce 3D SLS photographiée pour cet article, le bossage est dimensionné pour un ajustement serré, conformément à nos recommandations pour les plastiques thermodurcissables. Pour les pièces thermoplastiques vous pouvez également utiliser une goutte de colle ou d'époxy, mais cela n'aura pas un maintien aussi fort qu'un insert fixé avec un fer.

Bien qu'une étape supplémentaire de soudure ou de collage soit nécessaire, les inserts thermofixés offrent plus de sécurité et de résistance aux pièces SLS et SLA que les inserts de dilatation. Cet effort supplémentaire peut donc vraiment en valoir la peine.

Écrous intégrés dans la conception

Avantages

-

Très bon maintien dans les pièces imprimées en 3D

-

Les filets métalliques sont solides et résistants à l'usure

Inconvénients

-

La poche ou le bossage doit être conçu dans la pièce, et être accessible après l'impression

-

En fonction de la forme de la pièce, il peut falloir ajouter de la colle et attendre qu'elle durcisse

Pour obtenir un contact métal sur métal, vous pouvez également concevoir une poche ou un bossage capable de maintenir fermement un écrou dans la pièce. Des écrous hexagonaux ou carrés peuvent être utilisés, et il est même possible de placer des écrous de blocage. Il existe de nombreuses options de conception. Assurez-vous simplement que votre poche ou votre bossage est facilement accessible (c'est-à-dire qu'il ne se trouve pas sur une surface intérieure) afin de pouvoir installer l'écrou. Pour plus de sécurité, ajoutez une goutte de colle cyanoacrylate (CA) pour maintenir l'écrou en place.

Optimisation de la conception d’assemblages imprimés en 3D

Les imprimantes 3D stéréolithographiques (SLA) telles que la Form 3+ de Formlabs sont très précises et offrent une large gamme de matériaux techniques. Téléchargez notre livre blanc pour connaître les tolérances de conception spécifiques recommandées.

Vis métalliques pour les pièces imprimées en 3D

Pour des raisons de rapidité et de simplicité, il peut être préférable de renoncer aux inserts et aux écrous et de plutôt visser directement dans une pièce imprimée en 3D. Que vous taraudiez les filets ou que vous utilisiez une vis autotaraudeuse, le matériel que vous pouvez trouver en magasin se prête bien aux matériaux d'impression 3D, comme par exemple les résines et les poudres thermoplastiques.

Taraudage de filets de vis dans les pièces imprimées en 3D

Avantages

-

Bon maintien dans les pièces imprimées en 3D

-

Simple et rapide à faire

Inconvénients

-

Ne résiste pas aussi bien que le métal aux cycles d'assemblage et de désassemblage

-

Peut demander plus de travail pour les pièces présentant de nombreuses caractéristiques négatives

L'utilisation d'un taraud adapté pour le plastique est un moyen rapide et économique d'ajouter des filets de vis aux pièces imprimées en 3D. Cette méthode ne nécessite aucune étape de conception supplémentaire et l'équipement peut être trouvé en magasin.

Vis taraudeuses ou autotaraudeuses

Avantages

-

Bon maintien dans les pièces imprimées en 3D

-

Extrêmement simple et rapide à faire

Inconvénients

-

Ne résiste pas aussi bien que le métal aux cycles d'assemblage et de désassemblage

Les vis autotaraudeuses, également appelées vis de filetage, peuvent être insérées dans un élément négatif sans qu'aucune préparation de la pièce ne soit nécessaire. Suivez les directives du fabricant pour les dimensions du bossage.

Il est recommandé d'utiliser ces vis avec des matériaux ductiles ou présentant une forte élongation. Nylon 11 Powder ou Nylon 12 Powder de Formlabs sont toutes les deux adaptées, tout comme les résines Tough et Durable de la gamme de matériaux SLA de Formlabs. Les matériaux fragiles ou à faible allongement (tels que les résines Rigid de la famille de matériaux SLA de Formlabs) peuvent se fissurer quand vous utilisez des vis autotaraudeuses. Soyez donc attentif et portez des lunettes de protection quand vous utilisez ces matériaux.

Filets imprimés en 3D

Avantages

-

Possibilité de concevoir sur mesure des caractéristiques positives et négatives

Inconvénients

-

Ne résiste pas aussi bien que le métal aux cycles d'assemblage et de désassemblage

-

Ne fonctionne qu'avec des filets de grande taille

L'ajout de formes filetées dans votre pièce imprimée peut être une bonne idée, à condition de suivre certaines directives. Utilisez des filetages de grande taille (au moins M6), réduisez les concentrations de contraintes sur les filets et choisissez des profils de filetage conçus pour les plastiques. Pour les vis plus petites, les filets doivent être adaptés pour obtenir une meilleure fixation. Un profil de filet semi-circulaire (sur la vis et l'écrou) avec un décalage de 0,1 mm donnent par exemple un meilleur filet plus résistant à l'usure.

L'impression 3D SLA et SLS est généralement préférable à la FDM, car elle est plus précise et permet de créer des pièces avec une finition de surface plus lisse. Un matériau présentant une friction de surface particulièrement faible, comme par exemple Durable Resin, sera moins susceptible de s'user au cours de multiples cycles d'assemblage et de désassemblage.

Lorsque vous préparez votre pièce pour l'impression, assurez-vous qu'il n'y a pas de structures de support sur les surfaces filetées pour que les pièces puissent s'assembler sans problème sans avoir besoin d'un post-traitement supplémentaire.

Combiner plusieurs composants avec des filets et des inserts filetés imprimés en 3D

Il existe quantité d'options pour combiner plusieurs composants imprimés en 3D avec des vis et des attaches filetées. Que vous imprimiez directement les filets dans les pièces 3D ou que vous utilisiez des inserts disponibles dans le commerce, vous pouvez choisir l'une des méthodes décrites ci-dessus en fonction de votre matériau, du nombre de cycles d'assemblage et de désassemblage que vous prévoyez, de la résistance requise et du nombre d'étapes supplémentaires que votre flux de travail peut supporter.

Vous êtes curieux de savoir quel matériau d'impression 3D pourrait convenir à votre application ? Utilisez notre assistant interactif pour choisir le meilleur matériau d'impression 3D ou commandez un échantillon gratuit de pièce imprimée en 3D pour juger par vous-même de sa qualité.