La conception en vue de la fabrication (DFM), ou encore la conception en vue de la fabrication et l'assemblage (DFM/A) est un ensemble de pratiques de conception spécifiques à une technologie, ayant pour but de réduire le coût et la complexité d'une pièce ou d'un produit pour que sa fabrication soit plus simple et plus économique, ainsi que le nombre de modifications éventuelles de la ligne de production. Plus on est avancé dans le processus de développement de produits, plus les modifications sont coûteuses. Il est donc essentiel de traiter les problèmes de conception le plus tôt possible.

La palette d'outils à disposition des ingénieurs s'est développée de façon incroyable ces dernières décennies et actuellement, ils disposent d'outils élaborés comme les imprimantes 3D qui les aident à passer de la conception à la production industrielle en améliorant les processus de travail, en accélérant et en simplifiant les processus DFM.

Cet article présente des règles et des principes appliqués en conception en vue de la fabrication industrielle (DFM) à des méthodes de production industrielle, ainsi que les différentes manières d'utiliser l'impression 3D dans ce cadre.

Visionnez notre webinaire pour connaitre les cinq façons d'utiliser l'impression 3D dans les processus de production industrielle.

À quoi sert la conception en vue de la fabrication ?

La DFM réduit les coûts et les délais de mise sur le marché, tout en améliorant de façon importante la qualité et la fiabilité. Il est impératif de toujours considérer les principes de DFM au cours du développement d'un composant ou d'un produit. L'analyse des composants existants afin de vérifier qu'ils sont conçus et fabriqués efficacement peut également être très bénéfique.

Lors de la conception en vue de la fabrication à l'aide d'une technologie ou d'un procédé spécifiques, la DFM a pour objet d'ajuster les exigences de géométrie, des mécanismes et des fonctions générées au cours du processus de développement pour obtenir un produit qui soit prêt à être fabriqué et assemblé par des machines industrielles.

Lorsqu'elle est bien utilisée, la DFM/A aide non seulement vérifier que la pièce peut être fabriquée mais aussi à respecter la conformité des pièces aux spécifications techniques initiales, tout en assurant des coûts minimaux d'outillage, des coûts de pièces faibles, des cycle courts et un minimum de déchets.

Dans la pratique, cela implique que le processus de la DFM est souvent un compromis entre l'intention de conception et les aspects pratiques de fabrication d'un produit à grande échelle et de façon rentable.

Les règles et principes généraux de la démarche DFM

Les cinq facteurs suivants doivent être pris en considération pendant la conception :

- Procédé de fabrication : Il doit être correctement choisi parce qu'il détermine la direction de la conception.

- Conception : Elle doit respecter les instructions des procédés de fabrication essentiels choisis.

- Matériau : La conception doit se faire en fonction du matériau choisi, car les conditions requises par les procédés de fabrication dépendent des matériaux.

- Essais : La pièce doit être conçue pour faciliter les inspections et les essais.

La DFM dépend grandement du procédé de fabrication, mais les règles générales et les meilleures pratiques suivantes seront toujours pertinentes, quelles que soient la pièce ou la technologie :

- Minimiser le nombre de pièces : En utilisant moins de pièces, les coûts se réduisent et l'efficacité s'améliore, de la fabrication à la logistique. La réduction du nombre global de pièces facilitera l'assemblage, les inspections et les essais, et minimisera le coût initiaux d'outillage. Réunissez dès que possible des parties d'assemblage en un seul composant.

- Utiliser des composants standards : Réduire le nombre de pièces sur mesure et les remplacer par des pièces standard ou des composants du commerce permet d'économiser sur la nomenclature du produit, de réduire les délais de réalisation et simplifie l'approvisionnement.

- Conception de pièces multi-fonctionnelles : Une même pièce peut servir à de multiples usages. Par exemple, une pièce structurelle peut aussi servir à dissiper la chaleur, ou assurer une fonction secondaire comme un repère d'alignement, une fixation ou un assemblage.

- Conception de pièces communes à plusieurs gammes de produits : Certaines pièces peuvent avoir des fonctions identiques ou différentes dans plusieurs produits ou dans le cas de plusieurs gammes du mêmes produit. Ces composants existants peuvent être réutilisés et réduire le besoin de pièces sur mesure.

- Déterminer un ajustement et un niveau de finition acceptables : Les opérations finales comme la peinture, le polissage et l'usinage, ou encore des niveaux stricts de tolérance et de finition augmentent les coûts de production industrielle et peuvent ne pas être nécessaires selon l'usage final des pièces. Déterminez quelles sont les dimensions réellement critiques des pièces et augmentez la marge de sécurité sur celles qui ne le sont pas, afin de restreindre les coûts de contrôle.

- Faciliter la manipulation : L'assemblage des pièces doit se faire dans une seule direction, et si possible par dessus et verticalement, pour profiter de la gravité. Il est recommandé de concevoir chaque pièce symétriquement pour faciliter l'orientation, l'installation de pièces symétriques étant toujours correcte ou ne nécessite pas de capteurs spéciaux ou de mécanismes pour les orienter si l'assemblage est automatisé. Si la pièce ne peut pas être symétrique, elle doit être clairement asymétrique ou comporter des guides externes pour éviter les erreurs.

- Conception pour les outillages : Il faut prendre en compte le processus de fabrication pour concevoir des pièces destinées servir d'ouitllage. Des pièces conçues pour un assemblage automatisé doivent présenter des éléments leur permettant d'être saisies ou tenues en position pour que les machines-outils, les postes d'assemblage et les équipements de transfert automatiques puissent réaliser leurs opérations.

- Conception pour faciliter l'alignement : Des écarts d'exactitude et de dimensions des pièces peuvent conduire à des erreurs lors de l'assemblage et endommager la pièce ou les équipements. Il faut concevoir des éléments qui facilitent l'alignement de la pièce, comme des cônes, des chanfreins et des courbures de faible rayon

Analyse DFM en fonction du procédé de fabrication

Faire les bons choix de conception et décider des compromis dépend largement du volume de production, du budget et de l'importance de préserver l'intention de conception initiale spécifique.

Voici quelques exemples :

- L'usinage CNC est un bon procédé pour fabriquer des prototypes ou des petites séries (< 1000) de pièces de haute valeur, mais il ne convient pas aux produits de consommation fabriqués en grandes séries en raison de ses coûts élevés, à moins que vous ne soyez Apple. Trouver un autre procédé pour fabriquer les pièces en métal, comme la fonte ou le formage, peut revenir moins cher mais il faudra reconcevoir la pièce.

- Les concepteurs doivent généralement remplacer les dispositifs de fermeture des pièces moulées par injection par des languettes ou des éléments d'emboitement élastique, dès que cela est possible, parce que ces dispositifs requièrent des opérations de manipulation et d'alimentation en matériau qui augmentent leur durée et leur coût. Mais s'il est prévu de fabriquer le produit à un moindre volume, opter pour des dispositifs mécaniques de fermeture peut faire baisser le coût global, en raison de celui de l'outillage nécessaire à réaliser les éléments d'emboitement, cames et glissières.

- Une pièce fabriquée par moulage par injection présente des marques visibles là où les éjecteurs exercent une pression pour dégager la pièce du moule. La plupart de ces marques peuvent être masquées et l'équipe produits doit décider si cela vaut la peine d'augmenter le coût de la pièce ou si elles sont acceptables telles quelles, parce qu'elles sont à l'intérieur de la pièce ou cachées dans un boitier en plastique par exemple.

En bref, chaque procédé de fabrication a ses propres contraintes mais aussi ses meilleures pratiques, et des astuces intéressantes pour réaliser la meilleure pièce au moindre coût. Il faut bien examiner toutes les règles et les recommandations DFM propres au procédé, et consulter les fabricants sous-traitants.

Pièces et composants de l'imprimante 3D stéréolithographique de bureau Formlabs. Lisez les commentaires de Bunnie Huang sur le démontage complet d'une imprimante.

Les démontages de produits permet de tirer des leçons intéressantes, relatives au choix (et aux erreurs) de conception faits par d'autres entreprises. Le blog Bolt en un bon exemple pour commencer.

Visionnez notre webinaire pour savori comment les ingénieurs Formlabs ont utilisé des imprimantes 3D de bureau en production, pour réaliser des prototypes de test de fabricabilité ou encore des pièces finales et fonctionnelles, utilisées sur la ligne de production.

Simplifier et accélérer les processus DFM grâce à l'impression 3D

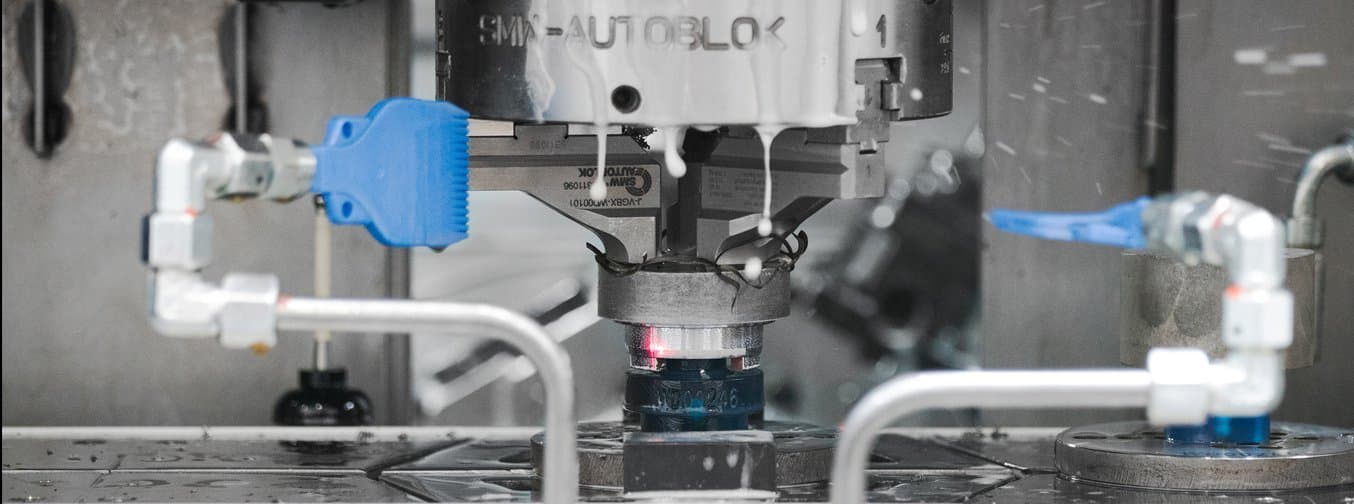

L'impression 3D progresse en permanence dans le secteur de la production industrielle traditionnelle. Des outils, des porte-pièces et des gabarits imprimés sur mesure en 3D sont largement utilisés dans les ateliers de fabrication. Il est maintenant possible de produire des petites et des moyennes séries à l'aide de cellules d'imprimantes automatisées, les machines professionnelles devenant d'un abordables, et de plus en plus d'entreprises bénéficient de cette technologie.

Dans de nombreux cas, l'impression 3D vient aussi remplacer les processus traditionnels de fabrication pour la réalisation de pièces par fonte à la cire perdue, de moules de faible volume ou encore d'outils spéciaux utilisés en production.

Développement de produits

Il peut s'avérer difficile de prendre les bonnes décisions de conception à partir d'un modèle CAO seulement. Certains concepteurs hésitent parfois à tester leur concept avec des prototypes, parce qu'il est long et coûteux de produire un seul exemplaire d'une pièce ou d'un assemblage avec les techniques et les matériaux traditionnels.

L'impression 3D simplifie la réalisation de prototypes, et les concepteurs peuvent disposer de pièces de grande qualité et fonctionnelles en quelques heures, pour une fraction du coût d'un prototype traditionnel.

Divers prototypes imprimés en 3D sur une imprimante 3D stéréolithographique Formlabs.

La stéréolithographie (SLA) et le frittage sélectif par laser (SLS) conviennent parfaitement à l'impression 3D de prototypes. Les imprimantes 3D SLA proposent toute une gamme de matériaux techniques et produisent des pièces isotropes, lisses, solides et d'un haut niveau de détail. Les imprimantes SLS conviennent plus particulièrement à la production de prototypes fonctionnels et de pièces en matériaux thermoplastiques flexible ou rigides comme le nylon.

Voilà ce qu’il est possible de réaliser avec une imprimante Formlabs

Explorez les matériaux pour découvrir celui qui correspond le mieux à vos besoins.

Demandez un échantillon gratuitPièces de substitution

Les pièces de substitution remplacent des pièces réelles pour évaluer certains aspects fonctionnels d'une conception et ajuster le processus final de fabrication avant la production de masse. Cela diminue le risque de découvrir trop tard qu'une pièce ou un procédé ne conviennent pas ou ne fonctionnent pas comme prévu.

Les pièces de substitution permettent aussi de remplacer des pièces coûteuses ou des pièces qui ne sont pas encore disponibles, ce qui peut faire gagner des semaines ou des mois en production.

Grâce aux pièces de substitution, il est possible d'évaluer les facteurs suivants :

- Production : La qualité des pièces produites avec le processus de fabrication, lorsqu'il fait intervenir des procédés complexes comme le moulage par injection ou le surmoulage.

- Assemblage : La façon dont les pièces s'ajustent aux autres composants.

- Facilité d'entretien : Facilité de réalisation de la maintenance de la pièce ou de l'assemblage.

- Installation : Facilité d'installation de la pièce.

Moules à injection pour petites séries

Certains matériaux SLA à haute résistance thermique peuvent servir à fabriquer des moules à injection pour petites séries. Ils permettent :

- de tester des conceptions par rapport à la DFM.

- d'essayer différentes configurations d'outillage pour les moules.

- de faire des essais de matériaux.

- de produire des petites séries de pièces.

Les concepteurs peuvent imprimer plusieurs fois des moules différents pour fabriquer des outillages d'usinage, épargnant ainsi des coûts et des délais.

L'impression 3D SLA peut produire des moules à injection pour petites séries en résine thermorésistante.

Production industrielle sur mesure

Lorsqu'il faut fabriquer des composants sur mesure en quantité limitée, les procédés traditionnels comme le moulage par injection sont souvent peu rentables en raison des coûts d'outillage associés.

La liberté de conception et l'amélioration rapide des matériaux et de leurs performances en impression 3D accroissent son usage en production industrielle de pièces sur mesure, sans toutes les contraintes imposées par les techniques traditionnelles.

Il est possible de fabriquer à bas coût des écouteurs, sur mesure et à la demande, avec des moules imprimés en 3D.

Améliorer les processus en fabrication industrielle grâce à l'impression 3D

La DFM n'est qu'un des domaines où l'impression 3D peut bénéficier aux processus de fabrication. Visionnez notre webinaire pour en savoir plus sur la manière dont les fabricants leaders du secteur se servent l'impression 3D pour réduire les coûts et les temps de réalisation, de la conception à la production, et savoir comment l'utiliser dans votre propre organisation de production industrielle.