Production industrielle sur mesure : résoudre les défis et s'adapter à la demande avec l'impression 3D

La production industrielle sur mesure désigne les processus de conception, d'ingénierie et de fabrication de produits présentant les spécifications uniques d'un client. Elle recouvre notamment la production à la demande, la production à l'unité, la production de petites séries, mais aussi la personnalisation de masse.

La théorie, les outils et les meilleures pratiques dans le domaine de la production se concentrent actuellement sur la façon de fabriquer des milliers ou des millions de pièces ou de produits identiques à bas coût unitaire. Les pratiques de conception et de fabrication qui optimisent la production de grande séries permettent aux entreprises de fournir aux clients des produits à des prix acceptables, tout en réservant aux fabricants une marge unitaire faible mais significative lorsque le volume de production est important.

La production sur mesure ou en petites séries de pièces et de produits, tels que les bijoux personnalisés et les dispositifs médicaux ou dentaires anatomiquement adaptés à chaque patient, pose des défis aux fabricants et leur impose d'adapter leurs processus de production.

Ces dernières années, avec l'amélioration permanente des technologies et des matériaux, la fabrication additive, aussi appelée impression 3D s'est avérée être un outil réel de production industrielle. L'impression 3D convient à la production industrielle sur mesure du fait qu'elle est flexible, ne nécessite pas d'outillage de fabrication et peut rapidement évoluer pour répondre à la demande

Voici des exemples des façons dont diverses entreprises utilisent l'impression 3D pour la production sur mesure, des dispositifs médicaux à la personnalisation en production de masse de biens de consommation.

Visionnez notre webinaire, où Jon Bruner, directeur du programme Digital Factory de Formlabs et anciennement rédacteur en chef chez Forbes Magazine et O’Reilly Media, exposent leurs idées sur les perspectives de la fabrication additive et les façons dont les fabricants peuvent exploiter ces technologies pour y arriver plus rapidement.

Les défis de la production industrielle sur mesure

Comparée à la production de masse, la production sur mesure doit relever d'autres défis, tant au niveau du modèle économique qu'à celui des stratégies de fabrication.

Procédé de fabrication : La production sur mesure évite généralement d'utiliser des méthodes courantes de production de grandes séries qui nécessitent des moules et des outillages complexes, au coûts élevés et difficiles à rentabiliser sur des petites séries, allant de l'unité à quelques centaines de pièces. Les fabricants doivent choisir d'autres procédés, plus souples et avec des coûts initiaux plus faibles. Malheureusement, les procédés de fabrication avec ces caractéristiques présentent généralement des durées de cycle plus longues et requièrent plus de main d'œuvre, ce qui finalement augmente le coût unitaire.

Efficacité : Il est essentiel de maintenir une bonne efficacité de tout procédé de fabrication pour que les opérations soient rentables. Mais la façon dont cela est fait dépend du volume et du style de production. En production de masse traditionnelle, le plus important est de réduire les durées de cycle en appliquant des processus DFM/A rigoureux, en réalisant des économies d'échelle et en réduisant autant que possible la main d'œuvre. En production sur mesure, la variabilité des conceptions peut rendre inefficaces les méthodes DFM/A, du fait de la difficulté à contrôler les coûts et à réaliser des économies d'échelle. La production sur mesure se concentre plutôt sur l'efficacité au niveau de la demande : les produits sont fabriqués juste-à-temps, seulement sur commande, alors qu'en production de masse, la méthode consiste à estimer la demande, réaliser la production à l'échelle et gérer des stocks.

Qualité : Les unités produites en masse ont l'avantage de présenter des tolérances et des performances connues et prouvées au cours du temps. Les écarts de qualité des produits peuvent être gérés sur la base du contrôle de certains facteurs, tels que la vitesse ou la température, afin de minimiser les variations. Les systèmes d'audit bien établis et conçus pour la production de masse, se servent d'essais pour vérifier et maintenir la qualité du produit, effectués sur des unités tirées au hasard ou régulièrement. La fabrication sur mesure d'une pièce unique présente par définition une extrême variabilité, ce qui accroit la durée et les coûts de validation des spécifications des fonctions et des dimensions du produit fabriqué.

Production industrielle sur mesure avec l'impression 3D

Des procédés de fabrication additive de grande précision comme la stéréolithographie (SLA) et le frittage sélectif par laser (SLS) conviennent parfaitement à la production sur mesure, car ils présentent une grande flexibilité, une mise en œuvre minimale et peuvent produire des pièces de formes très diverses avec un grand choix de matériaux pour répondre aux variations des besoins. La fabrication additive peut souvent aider aussi à transformer des processus de travail manuels, traditionnels et artisanaux, en améliorant la qualité et en réduisant le nombres d'étapes de fabrication et les besoins de main d'œuvre, ainsi que le délai de réalisation et le coût.

Pour mieux comprendre comment la fabrication additive s'intègre aux processus de travail sur mesure, regardons des exemples provenant des secteurs de l'ingénierie, de la joaillerie et des biens de consommation.

Modèles de moulage

Les procédés de moulage sont utilisés dans de nombreux secteurs pour la production de pièces complexes qu'il serait difficile ou non rentable de fabriquer avec d'autres procédés. L'impression 3D stéréolithographique est couramment utilisée pour fabriquer directement des modèles de moules à partir de modèles CAO, parce qu'elle présente une haute précision et permet d'obtenir des pièces présentant des détails très fins.

Dans le secteur de la joaillerie, l'impression 3D fait aussi partie du procédé de fonte à modèle perdu. Les joaillers commencent par concevoir numériquement une pièce, puis l'impriment en 3D en résine spéciale pour la fonderie à modèle perdu. La pièce imprimée est entourée d'un matériau réfractaire, puis brûlée dans un four, exactement comme les modèles habituels en cire pour joaillerie. Les pièces sur mesure peuvent alors être coulées et finies, en suivant le même processus de travail que traditionnellement.

Un procédé similaire est utilisé en dentisterie pour réaliser des couronnes, des bridges et d'autres dispositifs de soin. Il permet aussi de réaliser des modèles pour le moulage à modèle perdu sans outillage et le moulage en sable pour des applications en ingénierie.

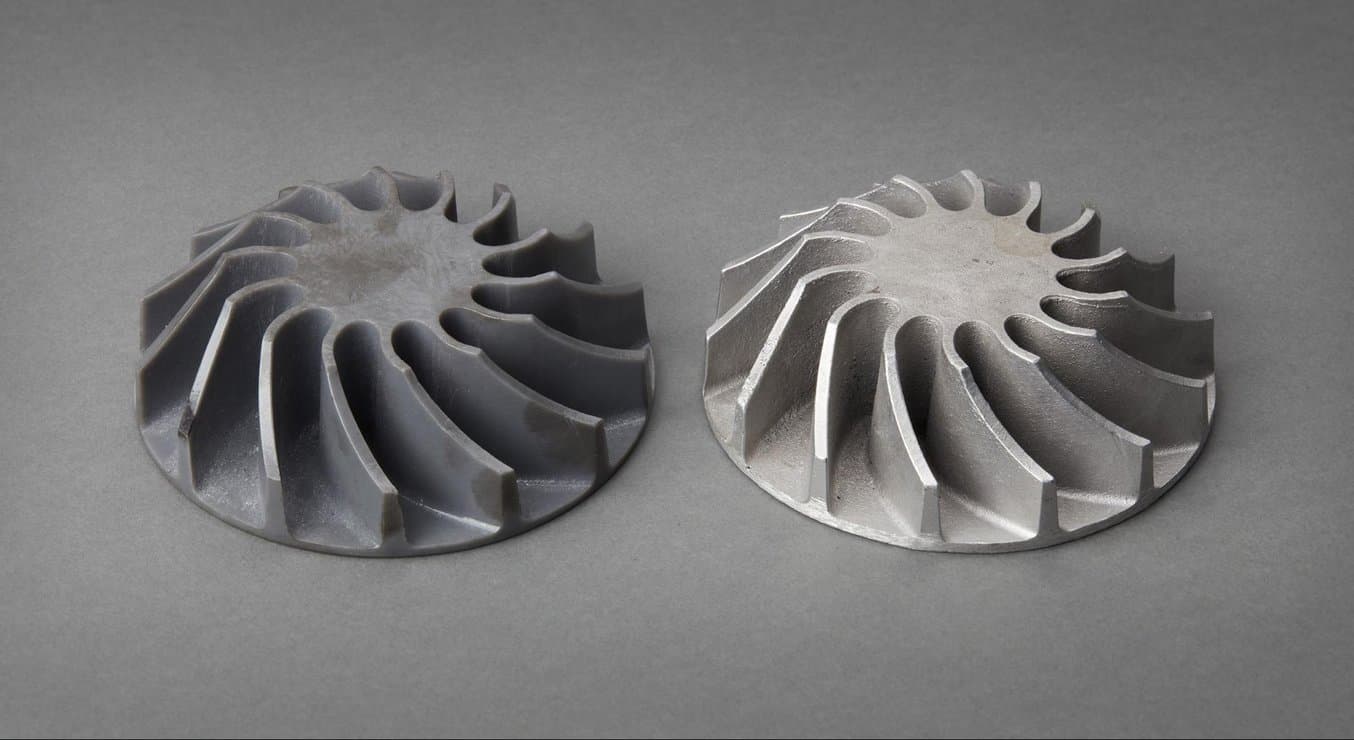

Un moule pour pale rotative imprimé en 3D. Visionnez notre webinaire pour savoir comment réaliser des modèles à bas coût pour le moulage en sable et à modèle perdu.

L'impression 3D sert aussi à fabriquer des masters pour des moules en caoutchouc de latex ou de silicone vulcanisé à température ambiante (RTV). En joaillerie, ces moules à bas coût servent à fabriquer un nombre limité de modèles en cire (environ 25 à 100), utilisés ensuite en fonderie à modèle perdu.

Moulage

L'un des premiers cas d'utilisation de l'impression 3D pour la production de grandes séries est celle de plaques occlusales et d'aligneurs transparents dans le domaine dentaire. Dans ce processus, l'orthodontiste scanne la dentition de son patient à l'aide d'un scanner intraoral, planifie le traitement à l'aide d'un logiciel CAO et imprime en 3D des modèles pour chaque étape du traitement. Un modèle unique est utilisé à chaque étape pour thermoformer des dispositifs transparents.

Le thermoformage sur des modèles imprimés en 3D est l'une des méthodes les plus courantes pour produire des plaques occlusales transparentes aujourd'hui.

Des résines hautement thermorésistantes peuvent être utilisées en moulage par injection basse pression de plastique, mais aussi pour la fonte de métaux mous comme l'étain. Bien que la qualité du moulage puisse ne pas atteindre celle de l'outillage d'usinage, les moules imprimés en 3D satisfont un besoin crucial en production de petites et moyennes séries, pour lesquelles le coût de l'outillage peut ne pas être recouvrable avec d'autres procédés.

En audiologie, l'impression 3D permet aussi de produire des écouteurs intra-auriculaires sur mesure à un coût raisonnable. Le processus commence par un scan numérique du canal auditif du client à l'aide d'un scanner 3D. La pièce imprimée en 3D sert de moule qui est alors rempli de silicone biocompatible. Une fois le silicone durci, le technicien peut enlever la coque et appliquer un revêtement, pour obtenir le produit final.

Des pièces finales imprimées directement

On utilise de plus en plus la fabrication additive pour obtenir des pièces à usage final. En termes d'échelle, ce sont les secteurs dentaire et médical qui utilisent le plus des pièces imprimées sur mesure utilisables directement par le patient. Aujourd'hui, les orthèses, les prothèses, les semelles orthopédiques, les aides auditives et les dispositifs biocompatibles, comme les appareils dentaires et les gouttières, sont toutes produites par des procédés d'impression 3D.

Concepts de chaussures avec des semelles imprimées en 3D par New Balance.

Des fabricants de chaussures comme New Balance et Adidas ont annoncé pour les années à venir leurs projets de production de masse de semelles sur mesure, imprimées en 3D à partir de polyuréthane rigide (RPU). Dans ce cas, l'impression 3D associe des méthodes de fabrication traditionnelles, en exploitant les économies d'échelle offertes par la production de masse, tout en améliorant les performances des produits et leur valeur finale d'usage par des éléments personnalisés.

Améliorer les aspects économiques de la personnalisation de masse

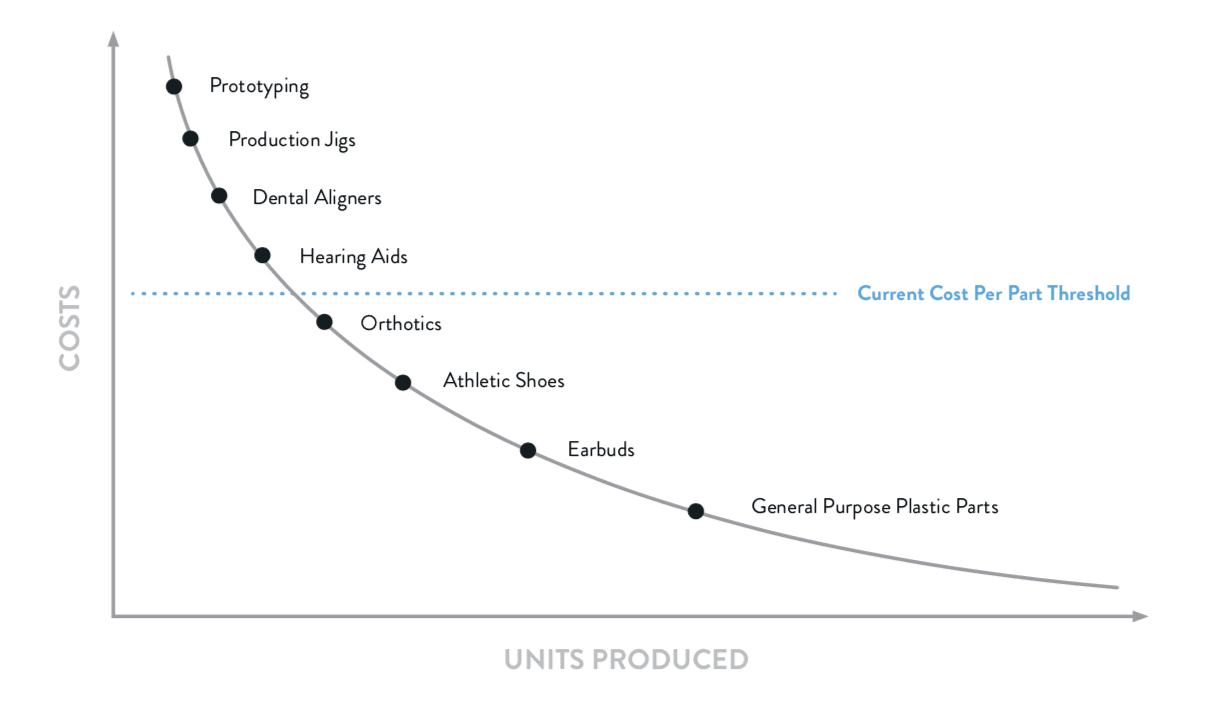

Les secteurs de la santé, dentaire et de la joaillerie sont les premiers à tirer profit de la fabrication additive pour la personnalisation de masse. Mais, les technologies et les matériaux s'améliorant et les prix diminuant, les applications de l'impression 3D s'étendent à d'autres produits, comme les biens de consommation et les pièces fonctionnelles pour des équipements industriels.

Avec l'amélioration des technologies et des matériaux, l'impression 3D devient compétitive par rapport aux méthodes de fabrication traditionnelles pour toute une gamme d'applications.

L'une des tendances les plus prometteuses est la personnalisation de masse, alliant la flexibilité des produits sur mesure à des coûts unitaires restant faibles grâce à la production de masse. Les produits personnalisés offrent des bénéfices tangibles et créer une impression de haute valeur aux clients, tout en procurant aux fabricants des marges plus hautes que la production de masse.

En réduisant le temps entre le concept et le client, la fabrication additive donnera aussi aux entreprises plus de souplesse en fabrication et leur permettra de répondre plus rapidement aux tendances et aux modifications des besoins de la clientèle.

En savoir plus sur l'impression 3D en production industrielle