Pour faire bref : les moules d'injection plastiques coûtent entre 100 $ pour un moule d'injection imprimé en 3D destiné à la fabrication de petites séries, et plus de 100 000 $ pour un moule complexe en acier à cavités multiples pour la production de grandes séries, qui est le plus cher du secteur. Cependant, comme ces coûts sont amortis par les centaines voire milliers de pièces fabriquées, le moulage par injection est un procédé idéal pour produire en masse des pièces en plastique à un prix abordable.

Dans ce guide, nous vous donnons un aperçu détaillé des différents éléments qui composent le coût total du moulage par injection.

Des pièces moulées par injection en moins de 24 heures ? Le b.a.-ba du moulage par injection en petite série

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d'impression, et plus encore.

Introduction : Combien coûte le moulage par injection ?

Le moulage par injection est l’un des procédés de fabrication plastique les plus répandus. Il est largement utilisé pour la production en série de pièces identiques avec des tolérances très serrées. C’est une technologie abordable et extrêmement reproductible qui permet la fabrication de pièces de haute qualité pour de larges volumes de production.

Il s'agit d'un processus rapide et intensif, mettant en œuvre des températures et des pressions élevées pour injecter un matériau en fusion dans un moule. Le matériau utilisé dépend des objectifs du projet de fabrication. Les matériaux les plus populaires sont des thermoplastiques tels que l’ABS, le PE, le PC, le PP ou le PTU, mais les métaux et la céramique peuvent également être moulés. Le moule est une cavité destinée à accueillir le matériau en fusion injecté, et dont la forme coïncide exactement avec celle de la pièce finale.

En général, le principal facteur de coût dans le moulage par injection est le coût du moule, également appelé coût de l'outillage. Le coût de la conception et de la fabrication d'un moule dépend du volume de production requis, de la complexité de la conception de la pièce, du matériau du moule et du processus utilisé pour créer le moule.

Les moules simples pour petites séries imprimés en 3D peuvent coûter à peine 100 dollars, tandis que le coût de la conception et de la fabrication de moules complexes pour la production de grandes séries peut atteindre 100 000 dollars. Malgré des frais de démarrage considérables, le processus de moulage par injection a des coûts variables plutôt faibles en raison des matériaux thermoplastiques peu coûteux, des durées de cycle courtes, et des besoins en main-d'œuvre qui diminuent progressivement grâce à l'automatisation et aux économies réalisées. Au fur et à mesure que la production augmente, le processus devient plus rentable et le coût par pièce diminue, car les coûts sont répartis entre des centaines voire des milliers de pièces.

Dans cette vidéo, Formlabs et l’entreprise spécialiste Multiplus vous présentent les étapes du processus de moulage par injection à l’aide de moules imprimés en 3D.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Types de coûts dans le moulage par injection

Comprendre les différents types de coûts associés au moulage par injection nécessite une analyse approfondie du processus.

Coût de l'équipement

Des machines à usage spécial sont utilisées pour le moulage par injection ; elles peuvent aller des petites machines de bureau dont les entreprises se servent en interne jusqu'aux grandes machines industrielles de moulage par injection, principalement utilisées par les fournisseurs de services, les fabricants sous contrat et les grandes marques.

La production de faibles volumes de pièces par moulage par injection est plus rentable avec de petites machines de bureau et des moules imprimés en 3D. Si vous débutez dans le moulage par injection et que vous souhaitez tester ce processus sans trop investir, nous vous recommandons d'utiliser une machine d’injection manuelle d’atelier telle que la Holipress ou la Galomb Model-B100. Les appareils de moulage par injection automatisés de petite taille, tels que la machine de bureau Micromolder ou la machine hydraulique Babyplast 10/12, sont une bonne alternative pour la production à grande échelle de petites pièces.

Les grandes machines industrielles de moulage par injection peuvent coûter entre 50 000 et 200 000 dollars, voire plus. Ces machines doivent également respecter des normes d'installation strictes et nécessitent une main-d'œuvre qualifiée pour le fonctionnement, la maintenance et la surveillance. Par conséquent, à moins que le moulage par injection ne soit au cœur de leur activité, la plupart des entreprises sous-traitent la production de masse à des fournisseurs de services et à des fabricants sous contrat, auquel cas les coûts d'équipement sont inclus dans les coûts de service.

Coût des moules (coût de l'outillage)

Comme mentionné dans l'introduction, le coûts des moule ou de l'outillage sont généralement le principal facteur du coût du moulage par injection.

Les moules sont généralement fabriqués selon trois méthodes :

-

Usinage CNC : Les machines CNC sont les outils les plus couramment utilisés pour fabriquer des moules précis en aluminium et en acier inoxydable. L'usinage CNC enlève de la matière grâce à un outil rotatif et à une pièce fixe. L'usinage peut produire des moules dont la conception de la cavité est très complexe, mais il peut nécessiter de multiples changements d'outils qui peuvent ralentir le processus, ce qui implique que les coûts augmentent en fonction de la complexité. Les machines CNC sont des outils industriels qui nécessitent une main-d'œuvre qualifiée et un espace dédié ; c'est la raison pour laquelle de nombreuses entreprises sous-traitent la production de moules à des fournisseurs de services.

-

Électroérosion par enfonçage : L'électroérosion est généralement utilisée pour créer des modèles de moules très complexes qui ne peuvent pas être facilement reproduits à l'aide des méthodes d'usinage standard. L'électroérosion utilise une pièce à usiner et une électrode-outil pour créer la forme de moule. L'électrode-outil et l'électrode de la pièce sont séparées par un fluide diélectrique et soumises à des tensions qui provoquent des décharges de courant récurrentes. Les décharges permettent de façonner l'électrodes de la pièce pour créer le moule final. L'électroérosion est très précise et ne nécessite généralement pas de post-traitement supplémentaire. Tout comme l'usinage CNC, l'électroérosion est également un processus industriel que de nombreuses entreprises confient à des ateliers d'usinage.

-

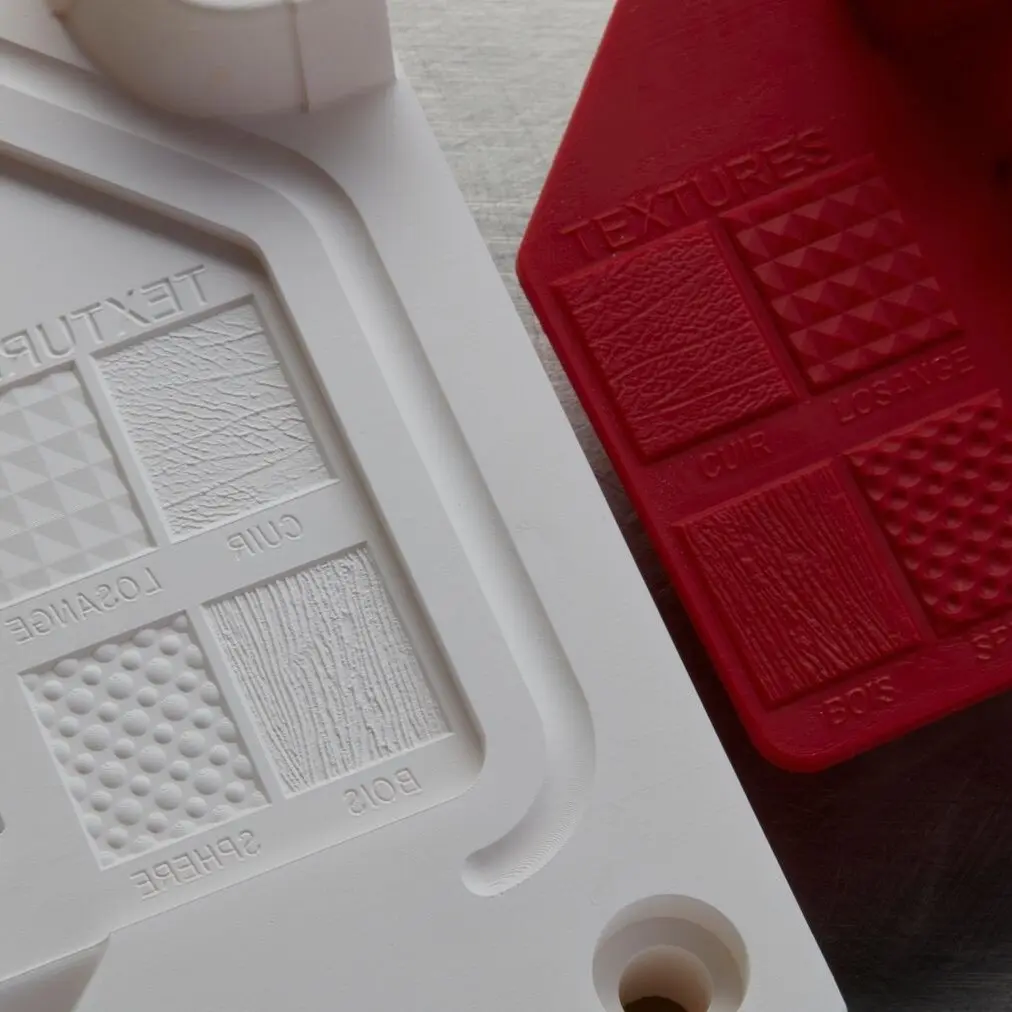

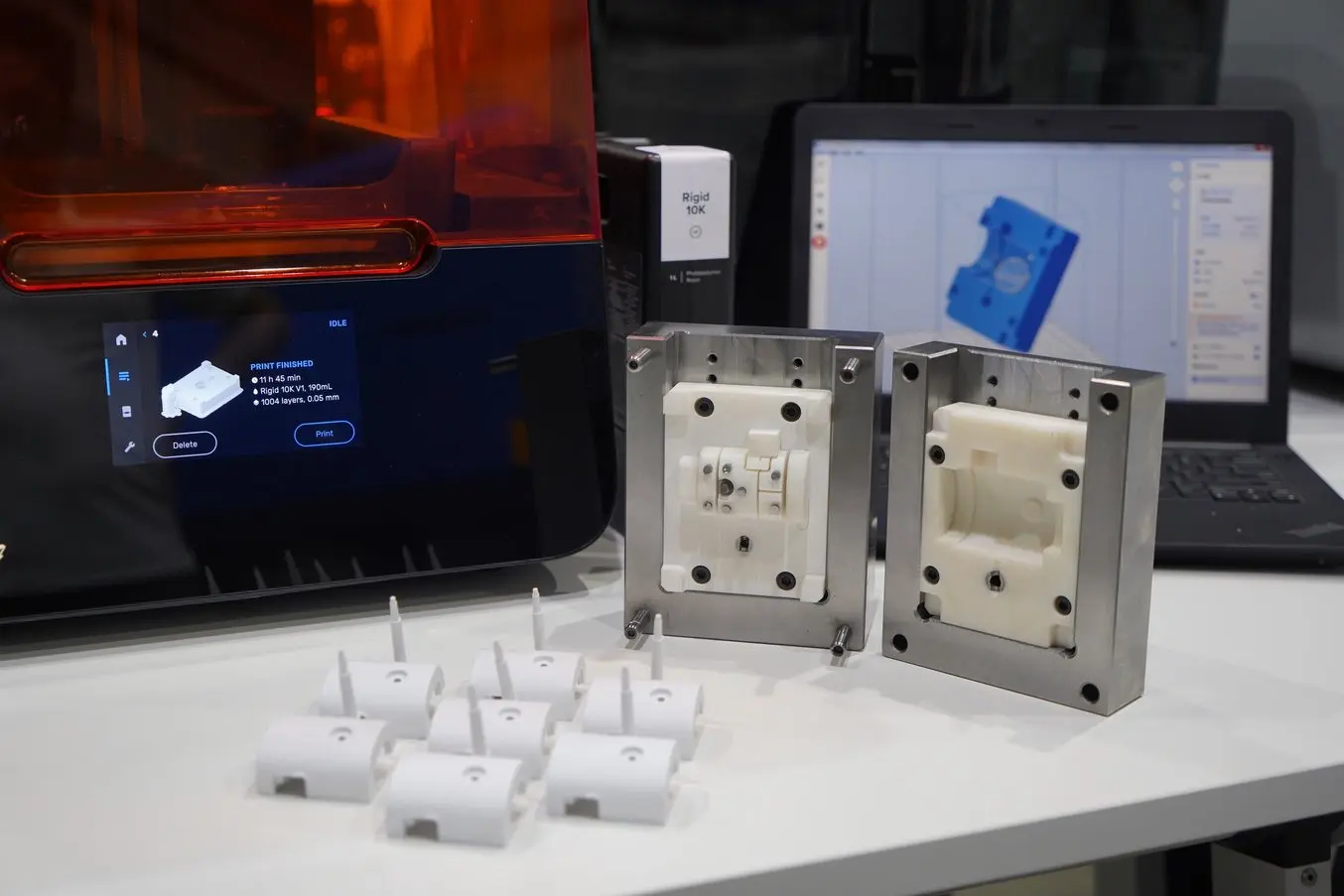

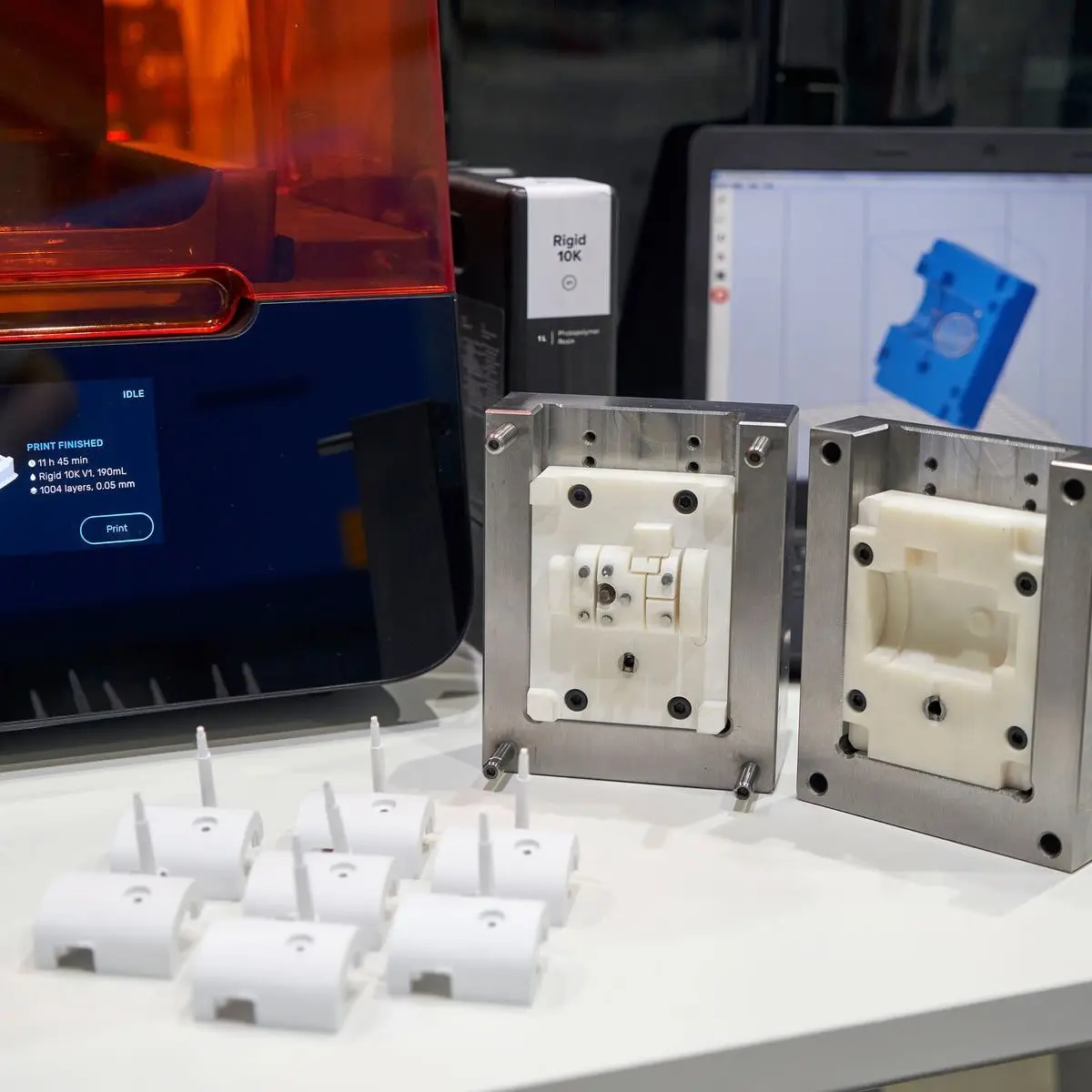

Impression 3D : L'impression 3D est une solution puissante pour fabriquer des moules d'injection rapidement et à faible coût. Elle nécessite un équipement très réduit et libère du temps d’usinage ainsi que des opérateurs qualifiés, qui peuvent ainsi se consacrer à des tâches plus importantes. Les fabricants peuvent bénéficier de la rapidité et de la flexibilité de l'impression 3D en interne pour créer des moules qui peuvent être utilisés sur des machines de moulage industrielles et de bureau. De plus, le développement de produits permet d'itérer la conception et de tester le matériau avant d’investir dans un outillage définitif pour la production en série. La technologie d’impression stéréolithographique (SLA) est un excellent choix pour le moulage par injection. Les pièces présentent une finition de surface lisse et une précision élevée, qui sont transférées du moule à la pièce finale et facilitent le démoulage. Les liaisons chimiques existant dans les impressions 3D produites par stéréolithographie les rendent denses et isotropes. Les imprimantes SLA de bureau, comme celles proposées par Formlabs, commencent à moins de 5000 dollars et peuvent être facilement intégrées à n'importe quel flux de travail de moulage par injection, car elles sont faciles à maîtriser, à utiliser et à entretenir.

Les moules imprimés en 3D peuvent produire plus de 100 pièces à un prix abordable et en quelques jours.

Le développement de moules plus complexes nécessite une expertise technique. Par conséquent, les entreprises externalisent souvent des étapes spécifiques du processus de moulage par injection, telles que la conception et la fabrication du moule.

Pour les entreprises disposant de l'équipement et des outils nécessaires au moulage par injection, choisir de créer des moules en interne est sans doute l'option la moins coûteuse si le savoir-faire technique est également présent. Si les outils nécessaires au moulage par injection sont difficiles à obtenir, l'externalisation peut réduire les coûts qu'entraîne le développement d'un moule.

Des moules simples pour petites séries imprimés en 3D peuvent être produits sur une imprimante 3D résine SLA pour à peine 100 dollars. Un moule en aluminium pour moyennes séries allant d'environ 1000 à 5000 unités coûte entre 2000 et 5000 dollars. Pour les moules plus complexes destinés à des volumes de production de plus de 10 000 unités, le coût du moule peut varier de 5000 à 100 000 dollars.

Des pièces moulées par injection en moins de 24 heures ? Le b.a.-ba du moulage par injection en petite série

Dans ce webinaire, nous vous montrerons comment des moules imprimés en 3D par stéréolithographie (SLA) peuvent être utilisés dans le processus de moulage par injection afin de réduire les coûts et les délais de fabrication et de lancer des produits plus qualitatifs sur le marché.

Coût du matériau injecté

En fonction des exigences des pièces finales, une grande variété de plastiques peut être utilisée pour le moulage par injection ; notamment l'ABS, le PS, le PE, le PC, le PP ou le TPU.

Le coût d’achat peut grandement varier d'un matériau à un autre. Les granulés thermoplastiques coûtent de 1 à 5 dollars par kg.

Le coût des matériaux dépend de la conception d'un modèle, du matériau choisi et de la quantité de matériau utilisée.

Coûts de la main-d'œuvre ou des services

L'équipement de moulage par injection est généralement autorégulé et automatisé. Les machines CNC, les machines EDM et les imprimantes 3D industrielles se basent sur la conception CAO pour produire un moule. Les machines de moulage par injection injectent le matériau dans le moule, puis le refroidissent et l'éjectent automatiquement.

Les coûts de la main-d'œuvre comprennent :

-

Coût d'installation/configuration : Il s'agit du temps nécessaire pour installer et configurer l'équipement utilisé pour produire le moule et le produit fini.

-

Coût de réparation : Les tâches de réparation et de maintenance comprennent le remplacement de pièces défectueuses et l'utilisation d'outils pour entretenir les machines.

-

Coûts de contrôle : Malgré le recours à l'automatisation, des opérateurs surveillent généralement la progression du processus de moulage par injection. Les salaires de ces opérateurs sont ajoutés au coût total du moulage par injection.

En cas de production interne, ces coûts feront alors partie des coûts de main-d'œuvre. Lorsqu'une entreprise sous-traite le moulage par injection, la main-d'œuvre et la marge du fournisseur de services sont ajoutées au coût du service.

Aperçu du coût du moulage par injection

Le tableau ci-dessous détaille le coût du moulage par injection d'un produit plastique imaginaire (par exemple, un petit boîtier d'appareil électronique) pour mieux vous présenter la dynamique des coûts de production :

| Production en petité série | Production en moyenne série | Production en grande série | |

|---|---|---|---|

| Volume de production | 100 | 5000 | 100 000 |

| Méthode | Production de moules et moulage en interne | Production de moules et moulage en externe | Production de moules et moulage en externe |

| Moule | Polymère imprimé en 3D | Aluminium usiné | Acier usiné |

| Délais de fabrication des pièces finales | 1 à 3 jours | 3 à 4 semaines | 4 à 8 semaines |

| Équipement requis | Imprimante 3D, presse de moulage à injection de bureau* | - | - |

| Coût du moule | 100 € | 3000 $ | 20 000 $ |

| Coût des matériaux | 0,50 $ / pièce | 0,50 $ / pièce | 0,50 $ / pièce |

| Coût de la main-d'œuvre ou de la sous-traitance | 2,50 $ / pièce | 1,50 $ / pièce | 1 $ / pièce |

| Coût total de production | 400 $ | 13 000 $ | 170 000 $ |

| Coût par pièce | 4 $ | 2,60 $ | 1,70 $ |

* Les coûts du matériel ne sont pas compris dans les coûts de production dans cet exemple, car le coût de ces outils peut être réparti entre plusieurs projets. L'achat d'une machine de moulage par injection de bureau et d'une imprimante 3D SLA permet aux entreprises de se lancer dans le moulage par injection pour moins de 10 000 dollars.

Les trois scénarios du tableau indiquent les méthodes et les types de moules qui permettent d'obtenir le coût par pièce le plus bas en fonction du volume de production.

En général, le moulage par injection est plus efficace avec des volumes plus élevés, car les coûts sont alors répartis entre des milliers de pièces. Mais même si le coût par pièce pour le moulage par injection en petite série est légèrement plus élevé, il reste nettement plus abordable pour la production de petits volumes que les autres méthodes de fabrication.

La production en moyenne série est la plus efficace avec des moules en aluminium usinés dont le coût est inférieur à celui des moules traditionnels en acier, mais qui sont suffisamment durables pour tenir quelques milliers d'injections, en fonction de facteurs tels que le matériau et la conception. Dans la plupart des cas, le moulage par injection de petits volumes n'est pertinent qu'avec des moules imprimés en 3D. Dans notre exemple, si nous devions utiliser un moule en aluminium pour produire 100 pièces, chaque pièce coûterait 30 dollars, alors qu'avec un moule traditionnel en acier, chaque pièce coûterait 200 dollars.

Impression 3D SLS pour la production

Produisez en interne et réduisez le coût par pièce grâce à un écosystème SLS éprouvé, évolutif et accessible. La série Fuse de Formlabs est la première plateforme d'impression 3D SLS qui a aidé des milliers de clients à mettre de nouveaux produits sur le marché et à atteindre le coût par pièce le plus bas jamais atteint.

Variables ayant un impact sur le coût du moule d'injection

Les coûts d'outillage pour le moulage par injection sont très élevés et dépendent d'un certain nombre de paramètres et de la complexité de la conception. Les moules pour le moulage par injection sont normalement usinés par CNC à partir d'aluminium ou d'acier, usinés par EDM, ou imprimés en 3D. La pièce usinée ou imprimée obtient ensuite une finition pour atteindre la norme souhaitée. Le moule fini comprend des caractéristiques telles que des détails de surface, un système de canaux pour guider le flux des matériaux injectés, et des canaux de refroidissement pour assurer un refroidissement rapide du moule.

Il est important de noter qu'une grande partie du processus de moulage par injection est consacrée au refroidissement. Plus un moule se refroidit rapidement, plus le matériau injecté se solidifie vite et plus le cycle de production peut être répété rapidement. Les canaux de refroidissement jouent donc un rôle important, notamment pour la production de gros volumes, et doivent être inclus dans la conception du moule. Pour la production de faibles volumes avec des moules imprimés en 3D, on peut avoir recours au refroidissement manuel à l'aide d'air comprimé.

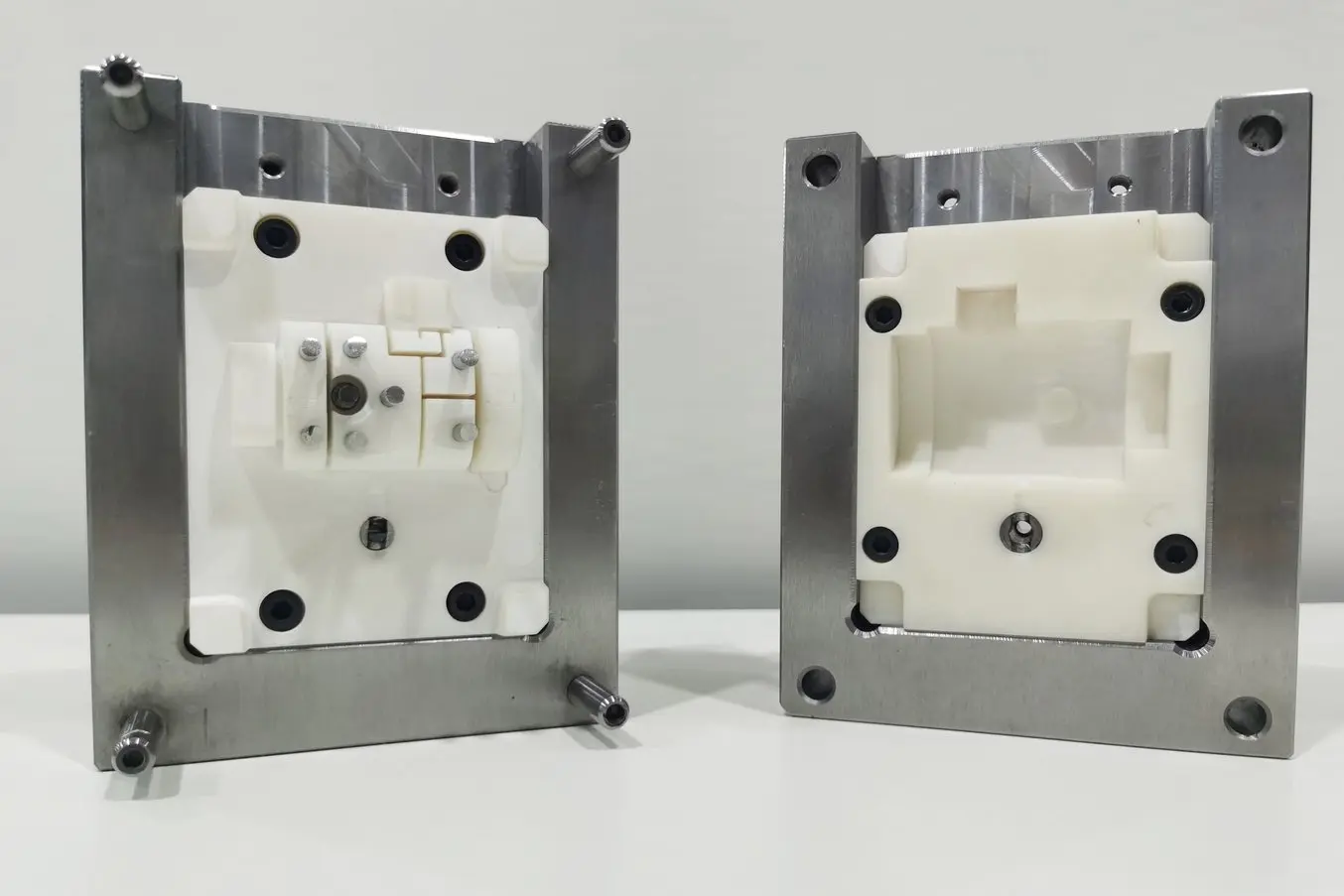

Un noyau de moule imprimé en 3D et assemblé avec une coque en métal.

Voici d'autres variables qui ont un impact sur le processus de moulage par injection et sur le coût du moule d'injection :

-

Taille de la pièce : Si l'objet ou la pièce à mouler est grand, le moule devra l'être aussi. Les pièces de grande taille ont tendance à nécessiter plus de matériaux injectés pour compléter les cycles de production. Utiliser des moules de grande taille coûte généralement plus que de fabriquer le même modèle, mais avec des dimensions plus petites.

-

Conception de la pièce : Les conceptions complexes avec des géométries compliquées nécessitent des moules plus difficiles à fabriquer. Les modèles de moules ont généralement deux faces : les faces A et B. La face A, également appelée face cosmétique, est généralement la face vue par l'utilisateur. La face A est censée être lisse et esthétique. La face B contient les structures cachées qui soutiennent la pièce. La structure de la face B peut comprendre des nervures ou des bosses, et sa finition est généralement beaucoup plus grossière que celle de la face A. Les moules où les faces A et B sont complexes ont généralement un coût de fabrication plus élevé que les moules simples. Les conceptions complexes qui comportent des contre-dépouilles peuvent également nécessiter des tiroirs et des noyaux coulissants, ce qui augmente le coût du moule.

-

Volume de production : Le nombre d'objets à mouler par injection détermine la technologie de production et la qualité du matériau à utiliser pour créer le moule. Les projets à faible volume peuvent nécessiter des moules en aluminium imprimés en 3D ou usinés de qualité inférieure, tandis que les gros volumes de production nécessiteront des moules en acier de qualité supérieure, voire plusieurs moules pour gérer le processus sans que l'usure n'affecte la qualité des pièces produites. Cela affecte le coût du moule, mais bien sûr, cette augmentation sera répartie sur un plus grand nombre de pièces, ce qui conduit normalement à un coût par pièce plus faible.

-

Volume des pièces et cavités : Le volume des pièces fait référence à la taille de la cavité d' un moule. Plus le nombre ou le volume des cavités d'un moule est important, plus le temps de pressage est long. L'augmentation du temps de pressage ralentit le processus de production, ce qui entraîne une augmentation des coûts.

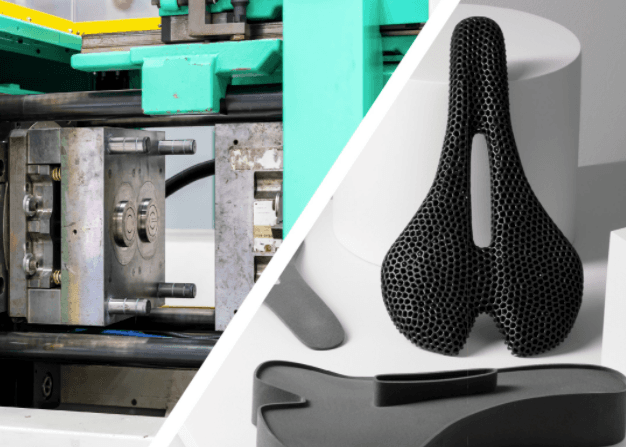

Impression 3D SLS vs. moulage par injection : quand remplacer les pièces moulées par l'impression 3D ?

Ce livre blanc présente la dynamique des coûts pour des cas d'utilisation réels, et vous montre comment utiliser l'impression 3D SLS, le moulage par injection, ou les deux ensemble.

Calculateurs de coûts de moulage par injection

Les estimateurs de coûts de moulage par injection en ligne ou les devis des prestataires de services de moulage par injection peuvent vous donner une idée et vous aider à estimer le coût de pièces spécifiques.

Voici quelques estimateur de coûts pour vous aider dans vos calculs :

Un tableau comparant les coûts de moulage peut également vous aider. Les prestataires de services de moulage par injection utilisent des tableaux de comparaison des coûts pour que les clients potentiels puissent se faire une idée du prix.

Réduire le coût du moulage par injection

Le coût du moule dépend de sa complexité et du temps qu'il faut pour le produire. Nous vous conseillons de suivre les principes de conception en vue de la fabrication afin de réduire le coût des pièces moulées par injection.

Le coût de production du moule peut être réduit en appliquant les directives de conception suivantes :

-

Évaluez le modèle CAO pour déterminer sa faisabilité avant d'entreprendre un projet de moulage par injection. Supprimez les parties pouvant causer des problèmes, telles que les angles aigus, les contre-dépouilles et autres géométries complexes.

-

Penchez-vous sur la conception du modèle et retirez les fonctionnalités inutiles. Cela permet de réduire la taille du moule et la quantité de matériau utilisée pour développer le modèle.

-

Choisissez une cavité de moule centrale qui simplifie la conception de la face B. Cela permet de fusionner les cavités de parois avec la base du moule, ce qui réduit la nécessité de mouler des angles de dépouille importants et d'améliorer la finition de surface.

-

Utilisez des pièces auto-adaptables pour ne pas devoir créer plusieurs moules si un moule universel peut être utilisé pour obtenir des résultats similaires.

Le moulage par injection rapide de petites séries avec des moules imprimés en 3D

Téléchargez ce livre blanc pour savoir comment utiliser des moules imprimés en 3D pour le processus de moulage par injection, et ainsi réduire les coûts et les délais de production. Vous y trouverez des études de cas réels, réalisées chez Braskem, Holimaker et Novus Applications.

Commencez à utiliser le moulage par injection rapide

En raison du coût élevé du matériel, le moulage par injection est généralement considéré comme un procédé de fabrication uniquement destiné à la production de masse. Utiliser l’impression 3D pour fabriquer vos moules vous permet de produire des pièces reproductibles et de haute qualité pour le prototypage et la production en petite série.

Utilisez les moules à injection imprimés en 3D aussi bien pour les machines d’atelier que pour les machines industrielles, afin de produire efficacement et à un prix abordable des centaines voire des milliers de pièces et de prototypes fonctionnels qui accélèrent le développement de produits, réduisent les coûts et les délais, et amènent de meilleurs produits sur le marché.