Différentes options d'impression 3D de métaux : moulage à modèle perdu et moulage en sable

Un gros pourcentage des pièces composant les produits de notre vie quotidienne sont en plastique, mais de nombreuses applications exigent toujours la solidité et la durabilité du métal.

L'impression 3D de métal a été vantée comme un moyen rapide pour créer des pièces proches des dimensions finales dans des matériaux durables tels que le titane. Cependant, le coût élevé des équipements, l'absolue nécessité de faire appel à un personnel qualifié spécifiquement formé et le manque de diversité dans les alliages disponibles ont freiné l'utilisation de cette technologie pour la limiter à des applications hors du commun et haut de gamme.

Les imprimantes 3D stéréolithographiques (SLA) sont avant tout considérées comme des outils de fabrication de pièces en plastique. Cela dit, leur grande précision et la large sélection de matériaux disponibles conviennent très bien aux processus de moulage pour produire des pièces métalliques à moindre coût, avec une plus grande liberté de conception et des délais plus courts que les méthodes traditionnelles.

Ce livre blanc sur les processus de moulage des métaux vous apprend comment profiter de la vitesse et de la flexibilité de l'impression 3D sans avoir à recourir à des imprimantes à métaux coûteuses. En poursuivant votre lecture, vous apprendrez les bases des processus de moulage de métal à partir de modèle imprimés en 3D, notamment le moulage à modèle perdu direct et indirect, et le moulage en sable.

Livre blanc: Introduction au moulage de métaux à l'aide de l'impression 3D

Notions de base du moulage des métaux

Pour les applications dont les pièces nécessitent des détails fins ou des géométries complexes, le moulage reste un procédé de fabrication rentable et très efficace : il est utilisé pour la fabrication de composants critiques dans les domaines de l'aérospatiale, de l'automobile et médical.

Le moulage de métal remonte au moins à 3200 ans av. J.-C. Après de nombreux cycles d'innovation, il est devenu le procédé fiable et modernisé que l'on connaît aujourd'hui. Actuellement, les procédés industriels de moulage de métal sont utilisés pour fabriquer d'innombrables produits, des implants de genou à des pièces de tracteurs.

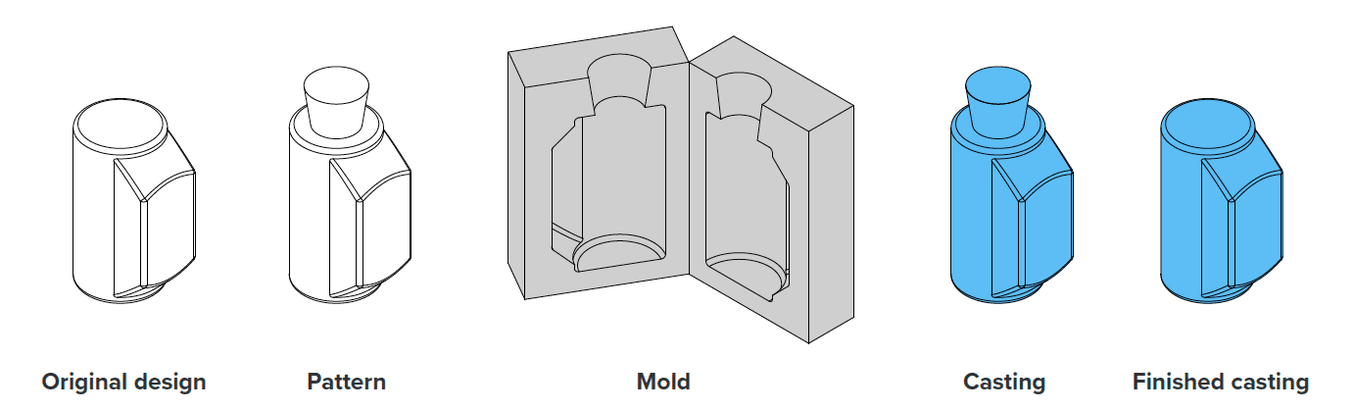

Les différentes techniques de base pour la réalisation de pièces métalliques moulées ont quelques étapes en commun :

- Un fabricant réalise un modèle-maitre représentant la pièce, qui sera retiré après avoir laisser une empreinte dans un matériau comme le sable, ou bien laissé à l'intérieur du moule puis brûlé ou fondu.

- Dans ces deux cas, il reste une cavité de la forme du modèle dans laquelle sera versé du métal en fusion.

- Une fois le métal en fusion refroidi, le moule est soit ouvert, soit cassé pour récupérer la pièce coulée.

- Les pièces coulées conservent des traces du processus là où se trouvaient les évents, les passages et les conduits d'acheminement destinés à diriger les gaz et le métal en fusion durant la coulée. Pour la finition des pièces coulées, un fondeur enlève le matériau excédentaire puis lime, meule, usine ou sable les pièces pour obtenir la forme finale et répondre aux exigences de surface. Dans certains cas, les pièces moulées subissent également un traitement thermique.

Les étapes du processus, de la conception originale à la pièce coulée.

Quel que soit le processus de moulage, deux formes de base doivent être fabriquées : le modèle-maitre et un moule d'un certain type. Le modèle-maitre est principalement une version légèrement modifiée de la pièce à produire.

Le modèle-maitre diffère légèrement de la pièce finale par certains aspects :

- Les dimensions des modèles-maitres sont augmentées pour compenser le retrait de la pièce refroidie après coulée.

- Les modèles-maitres comportent souvent des éléments nécessaires au procédé de moulage et qui ne se retrouveront pas dans la pièce finie (p. ex. les passages permettant le contrôle du débit du métal en fusion, les évents pour l'échappement des gaz, etc.).

- Il se peut que certains éléments des modèles-maitres soient surdimensionnés ou comblés afin de rendre possibles des opérations secondaires visant à produire des éléments à tolérance très spécifique (perçage, taraudage, etc.).

Les modèles-maitres sont généralement fabriqués en bois, en mousse, en plastique ou en cire. Le modèle-maitre est parfois conçu avec des éléments liés au procédé de moulage, comme des passages permettant l'écoulement du métal en fusion.

Un moule comporte l'empreinte du modèle-maitre ainsi que des carottes de coulée, des passages, des évents, des masselottes et d'autres éléments visant à contrôler l'écoulement du métal et l'échappement des gaz durant la coulée.

Les moules peuvent être en matériaux divers (céramique, graphite, plâtre, sable) et doivent pouvoir résister aux hautes températures et aux contraintes mécaniques du procédé de moulage.

Fabrication de pièces métalliques avec l'impression 3D

Ce livre blanc présente les instructions de conception pour l'impression 3D de modèles-maitres, les étapes successives de moulage à modèle perdu direct et des instructions pour effectuer le moulage à modèle perdu indirect et le moulage en sable.

Télécharger le livre blancMoulage à modèle perdu direct

Le processus de moulage à modèle perdu direct passe directement de la création du modèle-maitre à son enrobage avec le matériau réfractaire. Étant donné que la méthode consistant à injecter de la cire pour créer un modèle-maitre requiert plusieurs étapes, elle est considérée comme indirecte.

Le moulage à modèle perdu direct est la meilleure solution pour les petites séries de pièces ou pour le premier essai d'un concept de pièce, car chaque pièce imprimée nécessitera quelques étapes de finition. Le moulage à modèle perdu direct est également un bon choix pour les pièces de grande taille ou les pièces présentant des sections transversales épaisses, éventuellement plus difficiles à mouler correctement dans de la cire en raison de la déformation et du retrait qu'elles subissent.

Le moulage à modèle perdu direct convient pour la fabrication de pièces à géométries trop complexes pour être moulées, ou de pièces présentant des contre-dépouilles importantes et des détails fins de texture de surface, pour lesquelles les coûts d'outillage sont très élevés.

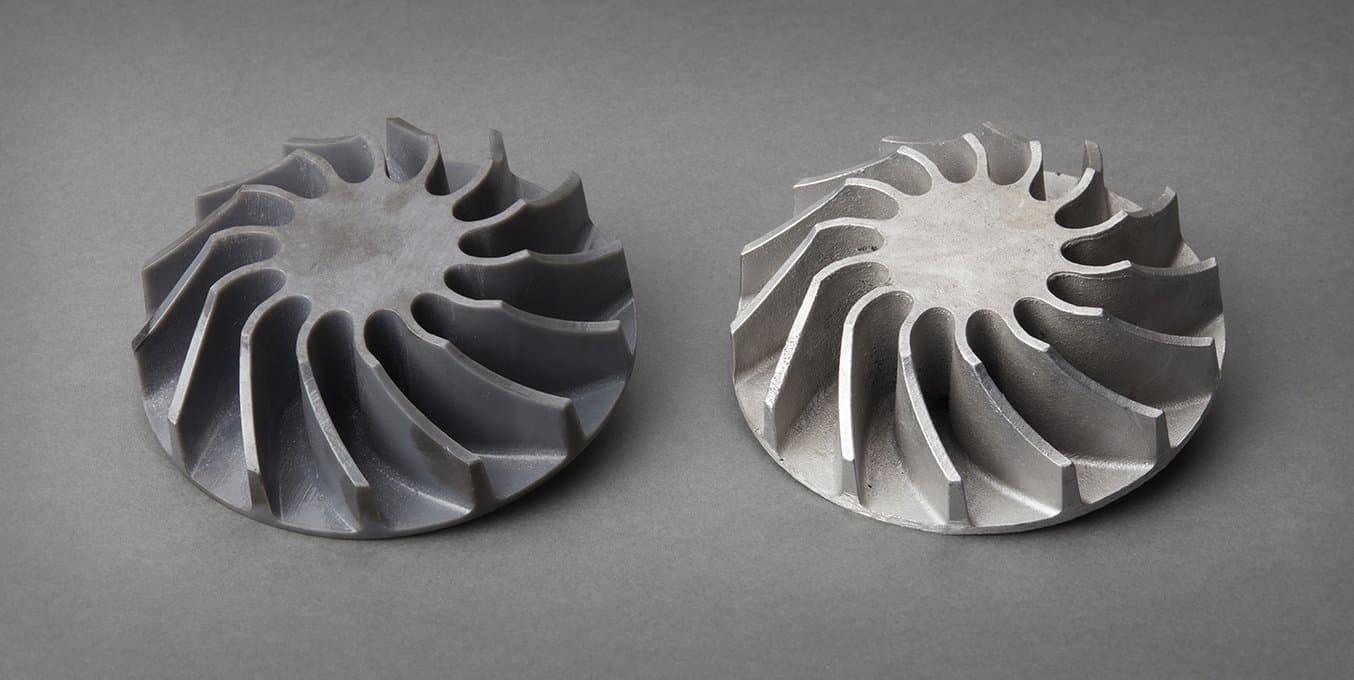

Pièces moulées à partir de modèles-maitres fabriqués en Clear Resin sur une imprimante stéréolithographique 3D SLA de Formlabs.

Traditionnellement, les modèles de moulage à modèle perdu direct sont sculptés à la main ou usinés si la pièce est unique ou s'il est prévu de n'en produire que quelques-unes.

Grâce aux progrès de l'impression 3D, les ingénieurs ont commencé à expérimenter l'impression directe de modèles pour réussir à obtenir des cycles de production plus courts et un choix de géométries plus vaste que ce que permettent les contraintes DFM (conception en vue de la fabrication) des processus de moulage.

Moulage à modèle perdu indirect

Le processus de fabrication de modèles-maitres à partir de moules ou d'outils est appelé fonderie ou moulage à modèle perdu indirects car, en plus des moules de coulée finaux, il requiert la création de moules pour obtenir les modèles-maitres.

Les moules rigides pour la cire (souvent appelés outils) sont généralement fabriqués par usinage d'aluminium ou d'acier. La fabrication de moules métalliques usinés coûte des milliers de dollars et nécessite plusieurs semaines d'usinage et de polissage avant de pouvoir procéder aux premiers essais et évaluer les modèles-maitres servant au coulage. En imprimant directement les outils, les ingénieurs et concepteurs peuvent réduire les délais entre la conception et les premiers essais, qui passent alors de plusieurs semaines à quelques jours.

Moule imprimé en 3D en Clear Resin pour injection de cire.

Les moules de fabrication de modèles-maitres en cire peuvent être imprimés avec de High Temp Resin. Pour obtenir une finition de surface optimale des pièces moulées, il faut traiter les surfaces internes du moule en les ponçant et en les polissant pour qu'elles soient lisses, ou par projection de billes pour obtenir un aspect mat uniforme.

Pour vous assurer que les pièces coulées finales auront les bonnes dimensions, il faut compenser le retrait en augmentant les dimensions du moule imprimé. Les valeurs exactes de retrait de la cire et celui subi après moulage sont spécifiées dans les caractéristiques techniques du fournisseur.

Les pièces moulées doivent respecter des règles de conception pour pouvoir être moulées (p. ex. aucune contre-dépouille, indications d'angle de dépouille, etc.), mais vous pouvez réaliser des modèles-maitres bien plus complexes en utilisant des éléments d'assemblage pour former une structure unique à partir de plusieurs composants.

Moulage en sable

Dans le procédé de moulage en sable, un fondeur remplit des récipients appelés moufles d'un mélange de sable et de liant, puis enrobe le modèle-maitre de sable. Le modèle-maitre est alors retiré, laissant son empreinte en creux. Du métal en fusion est ensuite versé dans la cavité.

Il est possible d'utiliser un moule ouvert pour les pièces comportant des éléments à mouler sur un seul côté. Les pièces comportant des éléments à couler sur plusieurs surfaces doivent être fabriquées dans des moules creux fermés, appelés coquilles et constitués de deux parties séparables.

Modèle imprimé en Grey Resin et pièce finie coulée en aluminium à partir d'un moule à sable ouvert.

Dans un moule fermé, le métal circule à travers un système d'attaque avant d'atteindre la cavité dans la pièce. Ce système d'attaque est soigneusement conçu pour minimiser les imperfections structurelles et esthétiques dues à un écoulement incorrect du métal.

Les moules à sable fermés sont parfois utilisés avec des noyaux en suspension pour former des cavités internes dans les pièces coulées finies, comme pour les blocs moteurs ou les boîtiers de pompes.

Fabrication de pièces métalliques avec l'impression 3D

Les imprimantes SLA de bureau fournissent toute une série de solutions pertinentes pour la fabrication de modèles-maitres et la production rapide d'outils à bas coût, avec l'exactitude et la précision qu'exige aujourd'hui la conception de pièces coulées.

En introduisant l'impression 3D dans les processus de travail des fonderies traditionnelles, les fabricants sont plus réactifs face aux exigences des clients, ils peuvent repousser les investissements en matériel d'outillage et valider la conception de pièces de façon rentable. De plus, le recours croissant à l'optimisation topologique dans les domaines de l'ingénierie et du développement de produits a pour conséquence de faire croitre la demande de géométries réalisables par impression directe de modèles-maitres.

Comparaison de la réalisation de modèles-maitres et des méthodes de moulage

| Petites pièces | Pièces de grande taille | Petits éléments/finition de surface lisse sur la pièce moulée | Choix des géométries | |

|---|---|---|---|---|

| Moulage à modèle perdu : Modèle-maitre imprimé directement en Castable Wax Resin | Oui | Non | Oui | Grande liberté |

| Moulage à modèle perdu : Modèle-maitre imprimé directement en Clear Resin | Non | Oui | Oui | Grande liberté |

| Moulage à modèle perdu : Modèle-maitre imprimé indirectement (moule imprimé) | Oui | Oui | Oui | Liberté moyenne |

| Moulage en sable : Modèle imprimé directement avec n'importe quelle résine dure | Oui | Oui | Non | Faible liberté |

Ce livre blanc présente les instructions de conception pour l'impression 3D de modèles-maitres, les étapes successives de moulage à modèle perdu direct et des instructions pour réaliser un moulage à modèle perdu indirect et un moulage en sable.

Livre blanc : Fabrication de pièces métalliques avec l'impression 3D