Fonte à modèle perdu en joaillerie avec Castable Wax Resin : l'expérience d'Abbah Saleh, orfèvre et designer

Ces dix dernières années, la perception de l'impression 3D dans le monde de la joaillerie a changé de façon spectaculaire. Les machines qui étaient considérées comme expérimentales sont maintenant présentes dans les ateliers de joaillers du monde entier.

Les avantages de la mise en œuvre de la fabrication additive pour la conception de pièces de joaillerie et la fonte à modèle perdu sont plus évidents que jamais depuis la mise à disposition d'options d'impression 3D, intuitives et abordables. L'impression 3D haute qualité est maintenant accessible aux joailleries, quelle que soit leur taille.

Pour équiper les joaillers des matériaux aux performances les plus constantes et fiables, Formlabs a créé Castable Wax Resin. Contenant 20 % de cire, cette nouvelle formule permet un brûlage propre de la résine, tout en protégeant les pièces les plus fragiles.

Le matériau a été formulé pour obtenir une finition de surface lisse et augmenter la solidité de la pièce lorsqu'elle est complexe et dispose d'un haut niveau de détail, et être imprimé directement sur votre bureau.

Dans ce post, Abbah Saleh, orfèvre et designer, présente son expérience et des conseils pour travailler avec cette nouvelle résine. Au cours de sa carrière, Saleh a perfectionné l'art de combiner la technologie numérique aux techniques d'orfèvrerie éprouvées, à tous les niveaux de la production en joaillerie dans des entreprises comme Adidas, Red Bull et le Musée nations des Arts de Vienne.

Webinaire : Impression et fonderie à la cire perdue avec Castable Wax Resin

Vous souhaitez en savoir plus sur Castable Wax Resin ? Regardez notre webinaire sur demande pour découvrir les applications de l'impression 3D à la production en joaillerie et expliquer comment cette technologie peut compléter votre processus de travail actuel. Vous apprendrez tout, des prototypes de conception et des essayages pour les clients jusqu'à la vulcanisation et les masters de fonderie à la cire perdue.

Un brûlage plus propre et moins de finitions avec la nouvelle formule de Castable Wax Resin

Saleh est un orfèvre expérimenté et un conseiller en logiciel CAO. Il comprend toutes les étapes de la production en joaillerie et sait comment intégrer les outils numériques comme la modélisation et l'impression 3D à la production artisanale traditionnelle. Déçu par des résines qui se dilataient pendant la phase de brûlage et détérioraient les détails délicats de ses moules, Saleh a essayé la dernière formule de Castable Wax Resin sur son imprimante 3D stéréolithographique Form 2.

Il a constaté que les propriétés très particulières de la résine protégeaient la forme délicate de ses moules pendant la phase de brûlage, et lui permettaient de réaliser des bijoux bien plus rapidement. Franc partisan de l'impression 3D, Saleh apprécie les avantages qu'apporte aux joailleries l'impression 3D en interne pour le moulage de pièces, en termes de coût, de temps et de compétitivité.

Pièces coulées dans la journée, aucune post-polymérisation

L'une des particularités qui distingue ce matériau des autres est la solidité des pièces brutes, qui permet l'impression de filigranes et pavages délicats sans nécessiter de post-polymérisation. Cela provient de la présence de cire dans la résine, qui permet un brûlage plus propre et protège chacun des détails du moule.

Cette nouvelle résine accélère également le processus de travail. Castable Wax Resin supporte une courbe de cuisson standard, ou de durée plus courte, 8 heures, en utilisant un matériau réfractaire résistant comme le R&R Ultravest Maxx, spécialement conçu pour supporter une montée plus rapide en température pour la coulée à l'aide de photopolymères.

Fonderie à modèle perdu avec Castable Wax Resin et une Form 2

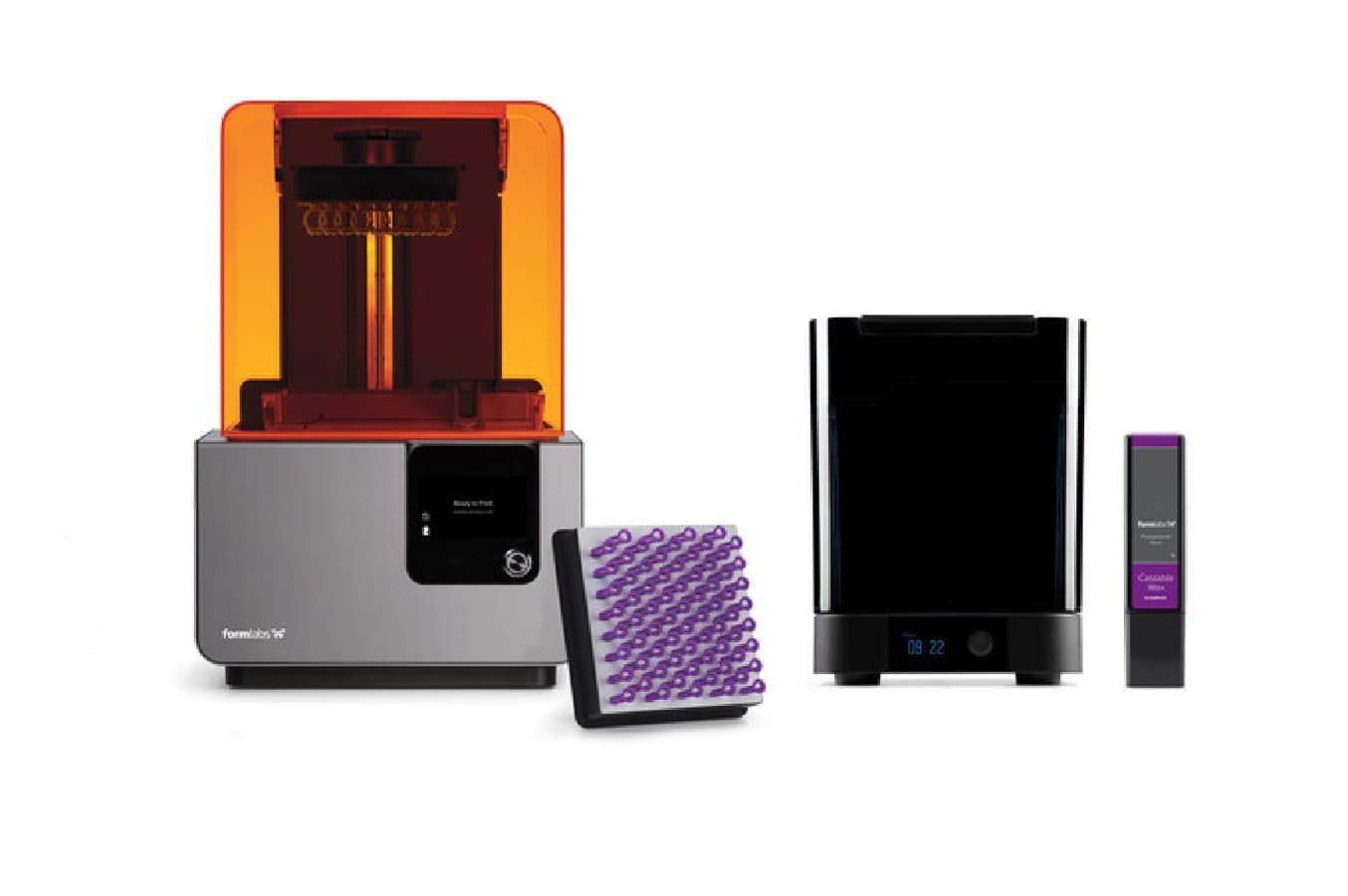

L'équipement complet pour l'impression 3D des moules de coulée imprimés en Castable Wax Resin : l'imprimante stéréolithographique Form 2, le poste de lavage automatisé Form Wash, une cartouche de Castable Wax Resin, une plateforme de fabrication.

Conception de modèles à l'aide des logiciels Fusion 360 et PreForm

Selon Saleh, concevoir une bague commence par le choix de la pierre précieuse. Il commence par mesurer et photographier la pierre, puis il reconstruit sa forme dans Fusion 360. Il s'assure ainsi que la forme finale convient et qu'il n'y aura pas de surprises coûteuses plus tard, pendant la fabrication. Pour obtenir toutes les mesures de la pierre avec précision, Saleh suggère aux joaillers d'investir dans un scanner 3D, ou alors de confier ce travail à un sertisseur en joaillerie.

Ensuite, Saleh réalise plusieurs versions du même design. C'est le moment idéal pour demander leur avis aux collègues et au client, les modifications pouvant se faire sans problème avant de commencer le processus de production.

Pour avoir conseillé de nombreux concepteurs et fabricants de bijoux dans le monde, Saleh comprend bien que le passage à un processus numérique peut représenter un investissement en temps très important. C'est pourquoi son logiciel préféré est Fusion 360, parce qu'il est facile à utiliser et s'intègre sans problème à PreForm, logiciel de préparation d'impression de Formlabs.

Ensuite, Saleh importe directement le fichier de Fusion 360 dans PreForm. Grâce à PreForm, les concepteurs joaillers réussissent les meilleures impressions en choisissant la résolution et la vitesse d'impression optimales pour une conception donnée. Avec Castable Wax Resin, Saleh recommande de choisir 50 microns d'épaisseur de couche pour une impression rapide, ou 25 microns pour restituer des détails plus fins.

Bijou conçu par Saleh, imprimé en Castable Wax Resin.

Voulez-vous en savoir plus sur l'utilisation des supports dans PreForm pour la préparation de votre modèle pour l'impression ? Regardez le webinaire pour un guide étape par étape.

Impression 3D des pièces après préparation dans PreForm

Votre modèle est maintenant prêt pour l'impression. Il vous faut alors une Form 2, une cartouche de Castable Wax Resin, et Form Wash, si vous souhaitez améliorer le nettoyage des pièces imprimées.

Une fois la pièce imprimée, retirez-la de la plateforme et placez-la dans FormWash. Form Wash est un appareil de nettoyage automatisé, qui agite un bac d'alcool isopropylique pour nettoyer les pièces. Pour être sûr de ne pas nettoyer les pièces trop longtemps au risque de les ramollir, la plateforme s'élève automatiquement.

À ce moment, la pièce imprimée est prête pour la coulée selon le procédé traditionnel. Regardez le webinaire pour connaitre les super-conseils de Saleh sur la façon de préparer l'arbre de coulée, préparer le brûlage, puis polir et enfin réaliser les finitions.

Saleh en train de nettoyer la bague avant montage final de la pierre.

Gagner du temps et réduire les coûts de production en imprimant en 3D en interne

Pour Saleh, la question n'est pas seulement l'innovation et l'amélioration du procédé courant. L'introduction de l'impression 3D dans sa joaillerie lui a permis de réduire les délais de production et les coûts de façon significative. En moyenne, une bague produite en interne par Saleh sur l'imprimante Form 2 lui coûte un cinquième de ce que lui coûterait de la sous-traiter.

« Réaliser l'impression et la fonderie à la cire perdue en interne est pour moi la seule façon de rester flexible. Les processus de travail traditionnels ne permettent pas les modifications de dernière minute, vous devez dessiner et ensuite réaliser ce que vous avez dessiné. Grâce à la Form 2, je peux réduire le temps passé à faire des modifications au bijou, et je gagne quatre jours à chaque fois que je fabrique un petit arbre de 10 à 15 bagues », reconnait Saleh.

Les matériaux avancés et les imprimantes à prix abordables sont en train de changer la façon de travailler des designers et des fabricants de bijoux, en apportant une qualité de niveau industrielle sur leur bureau, et en facilitant la production et l'ajustement de formes complexes qui, auparavant, requéraient des heures de travail méticuleux.

Pour découvrir l'extrême précision et la finition de surface lisse propre à Castable Wax Resin, demandez une bague avec pavage comme échantillon gratuit.