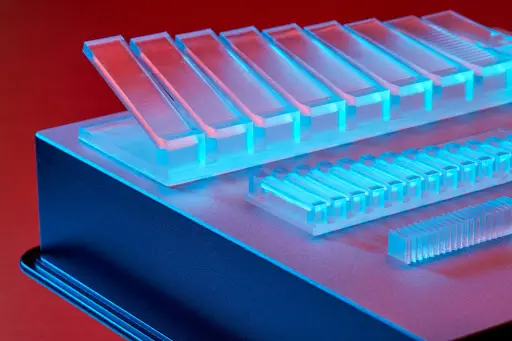

Comme pour n’importe quelle autre technologie de fabrication, la réussite des pièces imprimées en 3D par frittage sélectif par laser (SLS) passe par une optimisation du modèle pour le procédé de fabrication additive. Jusqu’à présent, la plupart des entreprises n’ont pas pu accéder à la technologie SLS en raison de son coût élevé et de processus de travail complexes. Chez Formlabs, nous transformons le secteur en sortant l’écosystème d’impression 3D SLS le plus abordable à ce jour : la Fuse 1+ 30W.

Instructions de conception pour l’impression 3D SLS

Bien que l’impression SLS sur la Fuse 1+ 30W offre de nombreux avantages tels que l’absence de structures de support, des propriétés de matériau isotropes et des pièces d’une qualité convenant à la production, imprimer en 3D SLS comporte malgré tout son lot de contraintes et d’instructions de conception. En suivant ces pratiques et recommandations, vous pourrez commencer à imprimer des pièces réussies aussitôt que votre Fuse 1 30W sera installée. Formlabs a créé le Guide de conception SLS de la série Fuse pour partager quelques-unes des considérations les plus importantes à prendre en compte lors de la conception de pièces devant être imprimées sur la Fuse 1+ 30W.

Le guide de conception pour la Fuse 1+ 30W couvre ces sujets :

- Dimensions de référence pour la taille minimum des éléments, notamment les alésages, l’épaisseur des parois et le texte gravé.

- Recommandations pour la conception d’impressions réussies qui fonctionnent comme prévu.

- Stratégies d’orientation et d’agencement des pièces dans la chambre de fabrication de la Fuse 1+ 30W.

Comment améliorer vos conceptions pour l’impression 3D SLS

Comme tout autre équipement de production industrielle, la Fuse 1+ 30W impose son propre ensemble de contraintes en ce qui concerne la taille des pièces et les dimensions minimums des éléments. La Fuse 1 offre la qualité et la finition de surface de l’impression 3D SLS de niveau industriel à un prix abordable, ce qui signifie qu’elle peut reproduire des éléments fins et nets tels que de petits alésages, du texte gravé et en relief et des parois fines. Le Guide de conception pour la Fuse 1 détaille la liste complète des minimums de diamètre d’alésage, d’épaisseur de paroi, de taille des éléments gravés ou en relief et d’autres cotes.

Conception des trous de drainage

Les trous de drainage sont nécessaires pour laisser s’échapper la poudre libre non frittée hors des cavités profondes ou fermées lors du nettoyage des pièces dans la Fuse Sift.

Comme la Fuse 1 est une machine SLS, toute cavité fermée piègera de la poudre non frittée à moins que des trous de drainage ne soient intégrés lors de la conception de la pièce. Bien que Formlabs recommande d’ajouter au moins deux trous de drainage aux cavités fermées, des trous de drainage plus nombreux et plus grands faciliteront l’élimination de la poudre non frittée des cavités internes après impression. Pour garantir une surface interne propre, concevez la pièce de manière à ce que la surface en question soit facilement accessible avec des outils de nettoyage.

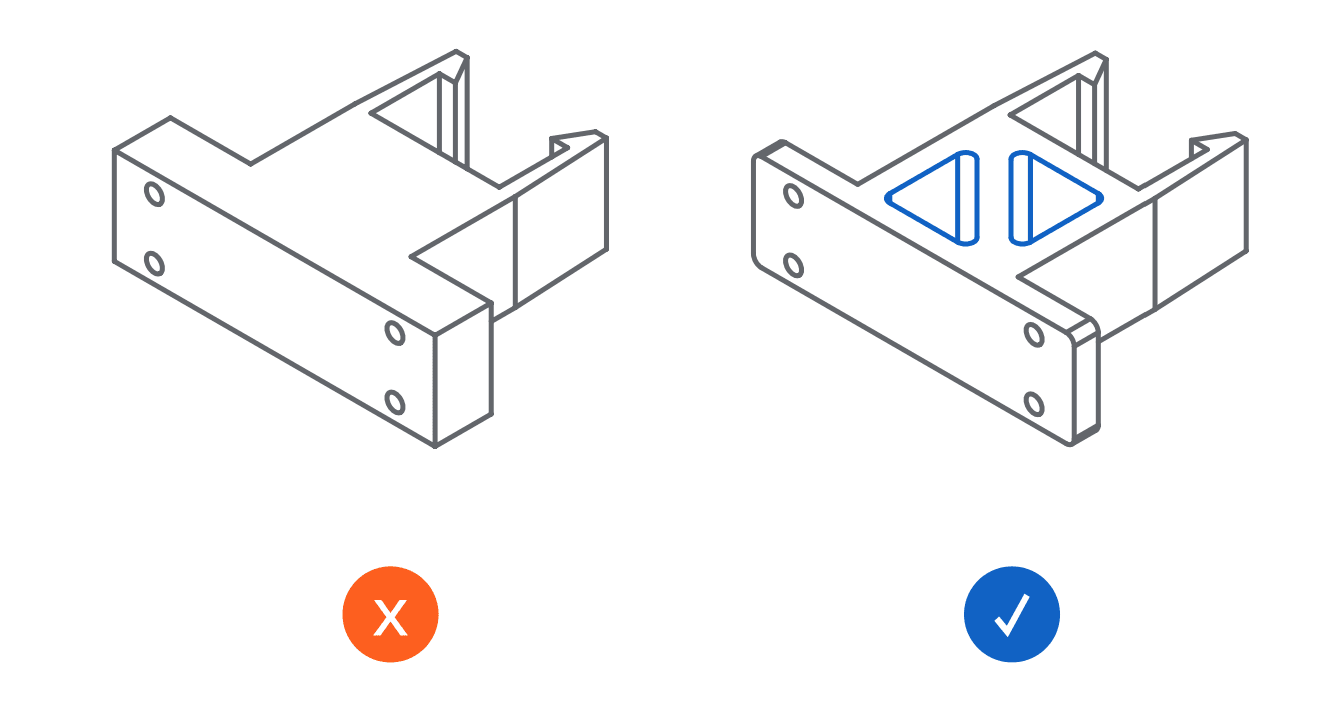

Respecter une épaisseur de paroi constante

Évider vos pièces pour garder une épaisseur de paroi constante réduira l’accumulation des contraintes thermiques aux points de changement brutal de section.

Un autre aspect à garder à l’esprit en matière de conception pour l’impression 3D SLS est de respecter une épaisseur de paroi constante. Vu que le SLS est un procédé basé sur le frittage, les temps de refroidissement peuvent varier en fonction de l’épaisseur de la pièce, ce qui cause des concentrations de contrainte thermique autour des éléments présentant des changements abrupts de section transversale. Évider la pièce et adoucir les transitions angulaires lors de la conception ne fait pas qu’alléger ces contraintes thermiques, mais vous fait également économiser du matériau et du temps d’impression.

Assemblages imprimés directement

Comme le processus d’impression ne nécessite aucun matériau de support, vous pouvez facilement concevoir des assemblages imprimés directement. Ceci peut donner des modèles uniques et intégrés qui ne demandent aucun matériel d’assemblage car ils sortent de l’imprimante complètement assemblés. Bon nombre de ces fonctionnalités peuvent être observées sur notre échantillon de Nylon 12 Powder qui présente plusieurs composants mobiles imprimés directement et des détails affichant les dimensions minimums d’élément de la Fuse 1+ 30W.

Commander un échantillon gratuit

Examinez et ressentez par vous-même la qualité des imprimantes SLS Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

Utilisation de bancs d’essai imprimés en 3D

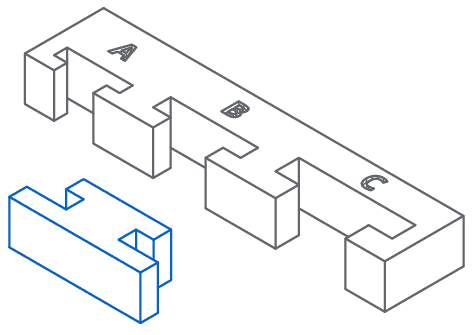

Concevoir des pièces pour impression 3D SLS n’a pas pour seul but de faire en sorte que vos impressions soient réussies, mais aussi que vos pièces se comportent comme prévu de manière à obtenir la pièce adéquate dès le premier essai. L’une des méthodes les plus pratiques pour garantir que certains éléments s’imprimeront et s’assembleront comme prévu est d’imprimer un banc d’essai en 3D.

Un banc d’essai imprimé en 3D peut confirmer que des éléments imprimés s’ajusteront entre eux comme prévu, sans avoir à imprimer la pièce dans son entièreté.

Un banc d’essai imprimé en 3D est une petite impression test qui vérifie le bon ajustement d’un élément à une pièce de plus grande taille. Par exemple, si vous avez une pièce mettant 20 heures à s’imprimer et devant s’assembler dans une pièce secondaire par assemblage à queue d’aronde, vous avez tout intérêt à isoler l’élément en queue d’aronde et à l’imprimer séparément, à tester l’ajustement de l’assemblage, puis à modifier le modèle entier en conséquence. Tester un petit segment de la pièce vous évite de devoir réimprimer le modèle dans son entièreté à cause d’un petit problème de tolérance.

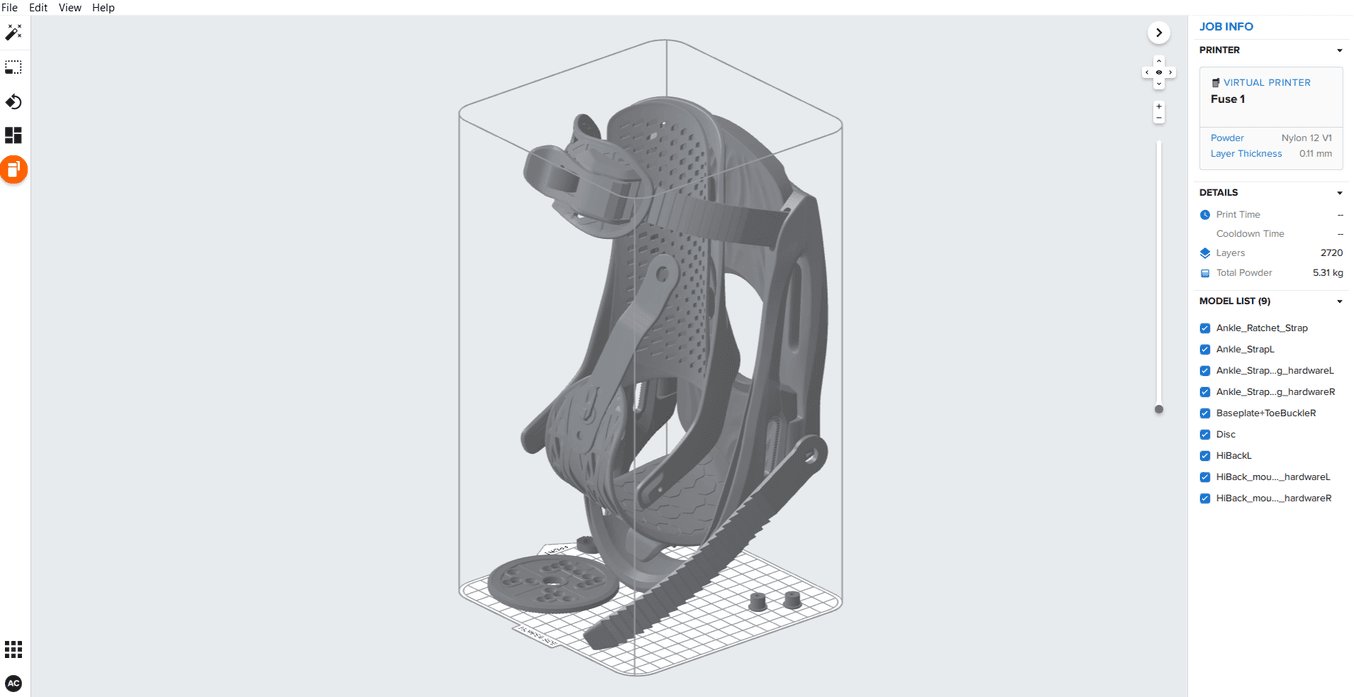

Orientation des pièces et agencement de la chambre de fabrication

Les pièces imprimées sur la Fuse 1 ne nécessitent pas de supports, ce qui permet une densité d’agencement plus élevée que dans les autres imprimantes 3D. Répartir les pièces de manière égale dans la chambre de fabrication minimise la concentration de chaleur lors du fonctionnement de l’imprimante.

L’agencement des pièces dans la chambre de fabrication de la Fuse 1 30W est un autre facteur du processus d’impression 3D SLS qui peut affecter la réussite du modèle. Répartir les pièces de manière égale dans toute la chambre de fabrication de la Fuse 1 réduit la propension à accumuler de la chaleur, et regrouper les pièces dans le bas de la chambre permet de diminuer les temps d’impression.

Télécharger le guide de conception pour la série Fuse

Pour en savoir plus sur les recommandations spécifiques de conception et d’agencement que nous appliquons à la Fuse 1 30W, cliquez ci-dessous pour télécharger le guide de conception pour la série Fuse.

Formlabs offre une documentation d’assistance complète pour toutes ses imprimantes 3D. Si vous recherchez des informations supplémentaires sur votre imprimante Fuse 1, veuillez consulter notre site internet d’assistance.