Les pièces et assemblages emboîtés sont partout où nous regardons, et comme l'impression 3D est devenue une méthode de fabrication pour plus de secteurs et d'applications, il est essentiel de savoir comment imprimer en 3D des assemblages emboîtés.

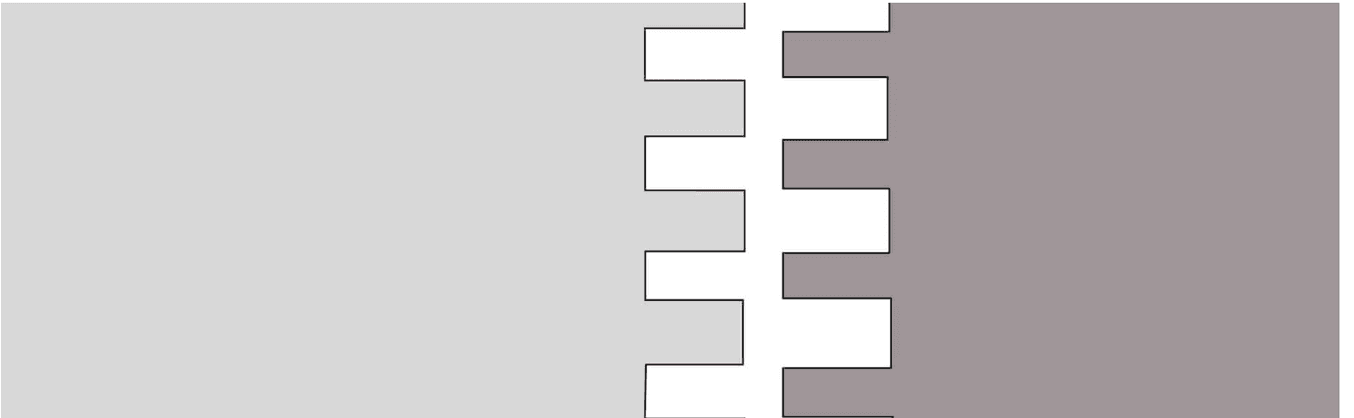

Les joints emboîtés reposent sur la force de friction entre deux composants et comportent une saillie et un espace négatif correspondant dans lequel cette saillie peut s'emboîter. La connexion reste alors stable grâce au frottement et à la forme de ces deux pièces, empêchant ainsi tout démontage dans une direction donnée, tout en restant possible dans d'autres directions sous l'effet d'une force. Les assemblages emboîtés sont très courants dans les applications utilisant des matériaux très rigides, tels que le bois, bien que les assemblages emboîtés imprimés en 3D soient également courants.

À l'inverse, les pièces encliquetables sont conçues pour se déformer légèrement lorsque l'autre composant est poussé au-delà de son surplomb, puis pour s'assembler par encliquetage dans sa position d'origine, bloquant ainsi efficacement le composant à assembler. Les plastiques pouvant se déformer de manière répétée (mieux qu'un matériau comme le bois), les pièces encliquetables en plastique imprimées en 3D sont une méthode très courante de fabrication d'assemblages.

Réserver une consultation gratuite

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Introduction à l'impression 3D de pièces emboîtées

Il existe de nombreux exemples d'assemblages emboîtés, depuis les techniques les plus anciennes de construction en bois avec des poutres, des planches et des poutres, en passant par les cottes de mailles, jusqu'aux assemblages de moteurs avec des composants dentés qui tournent et bougent. Ces types de joints présentent de nombreux avantages. Créer un joint emboîté permet de :

- Assembler et désassembler facilement une structure

- Créer des systèmes plus vastes que les composants individuels disponibles

- Assembler deux ou plusieurs matériaux ou couleurs

- Optimiser une conception ou un assemblage en réduisant la nécessité d'assembler manuellement les pièces à l'aide de vis, d'adhésifs, etc., tout en augmentant la résistance.

L'impression 3D d'assemblages emboîtés permet d'imprimer ces assemblages en place, contrairement aux méthodes de fabrication traditionnelles des pièces emboîtées, qui doivent être créées séparément puis placées ensemble. Dans les exemples traditionnels tels que les maisons à colombages, deux grandes pièces de bois sont biseautées, c'est-à-dire coupées en biais à la jonction entre deux surfaces, de manière à ce que leurs surfaces se touchent. Elles sont ensuite assemblées à l'aide de chevilles ou de tenons. Les méthodes traditionnelles de construction en bois permettent de créer ces éléments imbriqués à l’aide de ce qu’on appelle un joint à sifflet, ou plus précisément un joint à sifflet biaisé et arrêté.

Dans la fabrication traditionnelle des cottes de mailles, les maillons individuels ouverts sont reliés à l'anneau précédent, puis soigneusement soudés. Bien que les armures traditionnelles ne soient plus vraiment nécessaires à notre époque, l'impression 3D de maillons de chaîne et de pièces de cotte de mailles plus grandes à des fins de prototypage ou de mode est un moyen plus facile et plus rapide de les fabriquer.

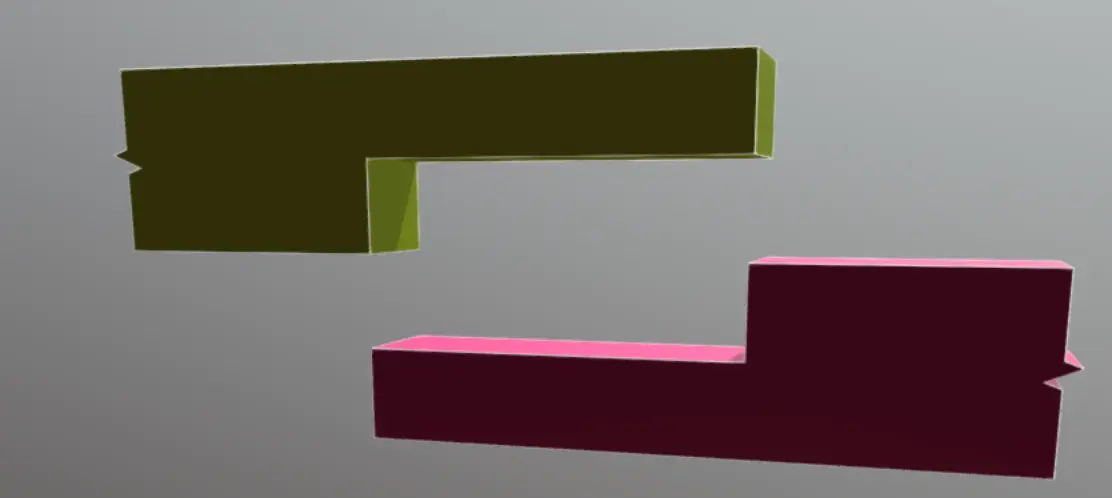

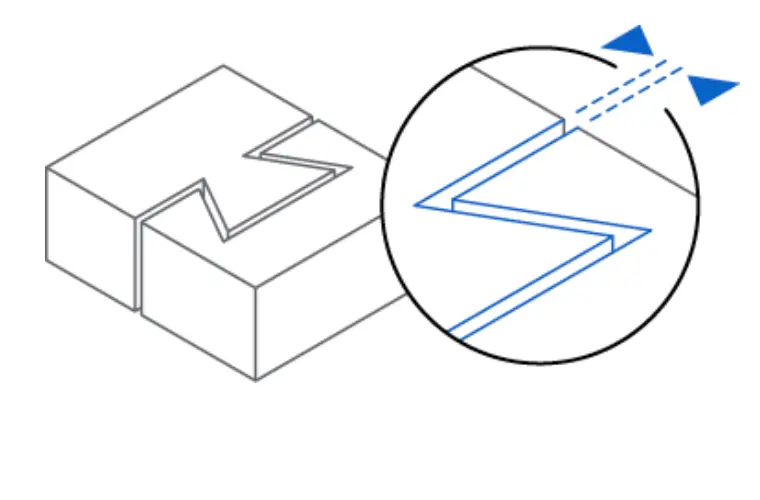

L'impression 3D de joints emboîtés présente de nombreux avantages pour la conception de produits de grande taille ou d'assemblages complexes. L'un des principaux avantages est qu'il existe des caractéristiques de pièces emboîtées qui ne peuvent être fabriquées d'une autre manière. Dans certaines assemblages emboîtés, les renfoncements dans lesquels s'engagent une saillie, une languette ou une nervure ne peuvent pas être réalisés par des procédés d'usinage ou de moulage. Dans l'exemple ci-dessous, la pièce imprimée en 3D peut seulement être imprimée.

L'impression 3D de pièces emboîtées avec des joints qui s'emboîtent est facile une fois que vous comprenez quelques notions de base de conception et comment choisir la bonne imprimante 3D et le bon matériau convenable pour votre projet spécifique.

Types courants de joints emboîtés

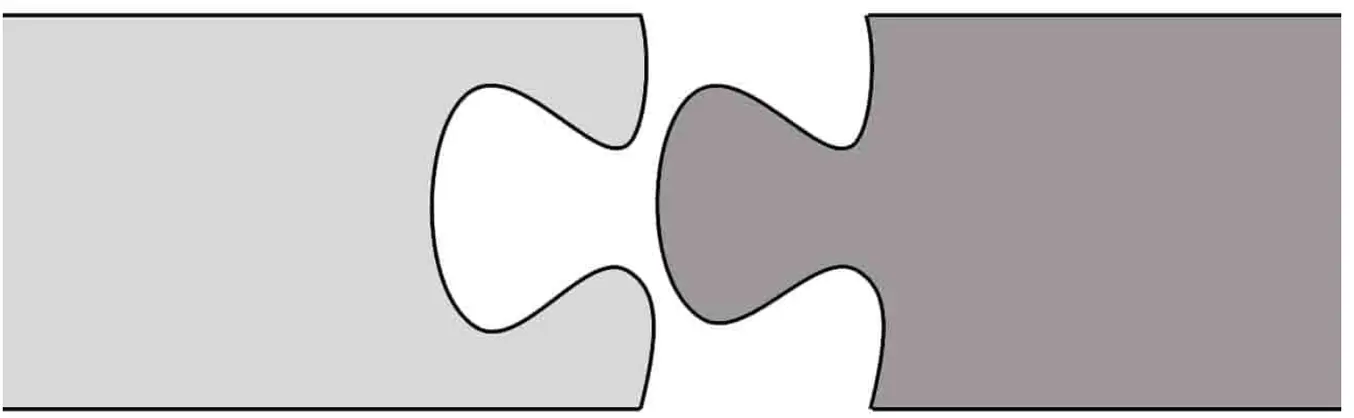

Pièces de puzzle, scie sauteuse ou joints de languette

Parmi les types de languettes, il existe des languettes en "T", des languettes en "I" ou des languettes en "I" à ailettes ou à onglets.

Ils sont idéaux pour l'impression 3D de projets amateurs et d'assemblages de type puzzle, ou pour le prototypage de produits de consommation.

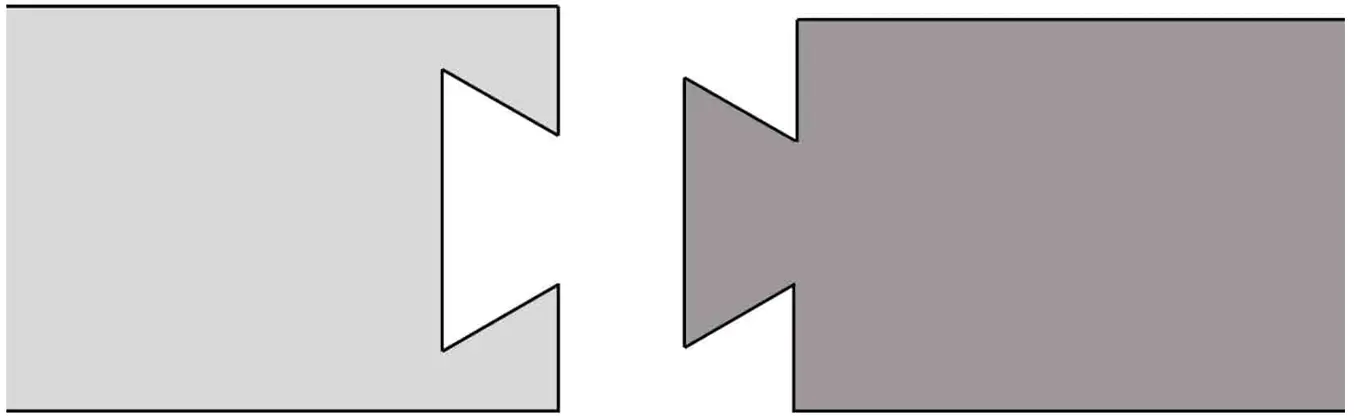

Assemblage en queue d'aronde

Joint simple le plus populaire à créer et à extruder dans le logiciel CAO. Idéal pour les pièces imprimées en 3D SLA avec des arêtes vives et des surfaces lisses.

Joint à clé

Ce n'est pas idéal pour l'impression 3D : plus le nombre de pièces est élevé, plus le risque de variation des tolérances entre les surfaces est important.

Joint en peigne

Les bords minces du peigne sont susceptibles de se casser, ce qui n'est pas idéal pour une application d'impression 3D.

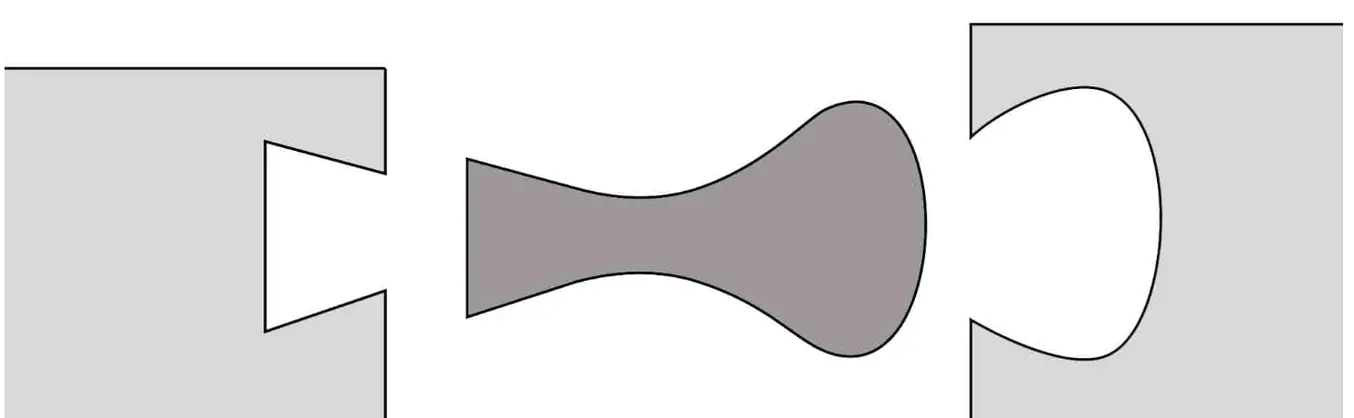

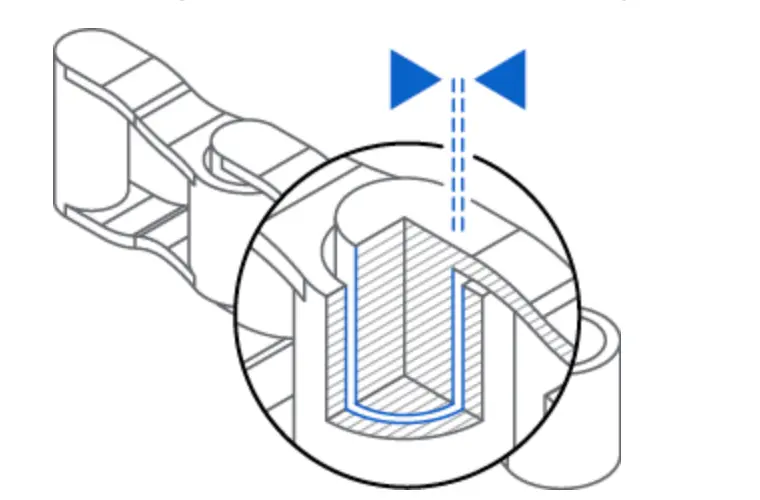

Joints à tenon

Sur certaines imprimantes bas de gamme, comme les modèles FDM, un effet d'escalier ou de lignes de couche pourrait rendre difficiles des assemblages de tenons parfaitement ronds. Un post-traitement est nécessaire pour chaque type de technologie.

Joint à sifflet

Bien adaptées à l'impression 3D, les pièces plus grandes et plus volumineuses auront besoin d'une tolérance plus élevée, de l'ordre de 0,4 mm.

Maillons de chaîne

L'idéal et le plus rentable grâce à l'impression 3D. Les maillons d'une chaîne peuvent être imprimés en une seule pièce, les maillons individuels étant maintenus séparés les uns des autres pendant l'impression soit par des structures de support, soit par la poudre environnante, afin d'éviter qu'ils ne durcissent, ne se frittent ou ne fondent pour former un seul objet.

Choisir la bonne technologie pour l'impression 3D de pièces emboîtées

Les imprimantes 3D à dépôt de fil fondu (FDM), stéréolithographie (SLA), et frittage sélectif par laser (SLS) peuvent toutes être utilisées pour créer des pièces emboîtées, bien qu'il y ait des avantages à sélectionner l'une plutôt que l'autre.

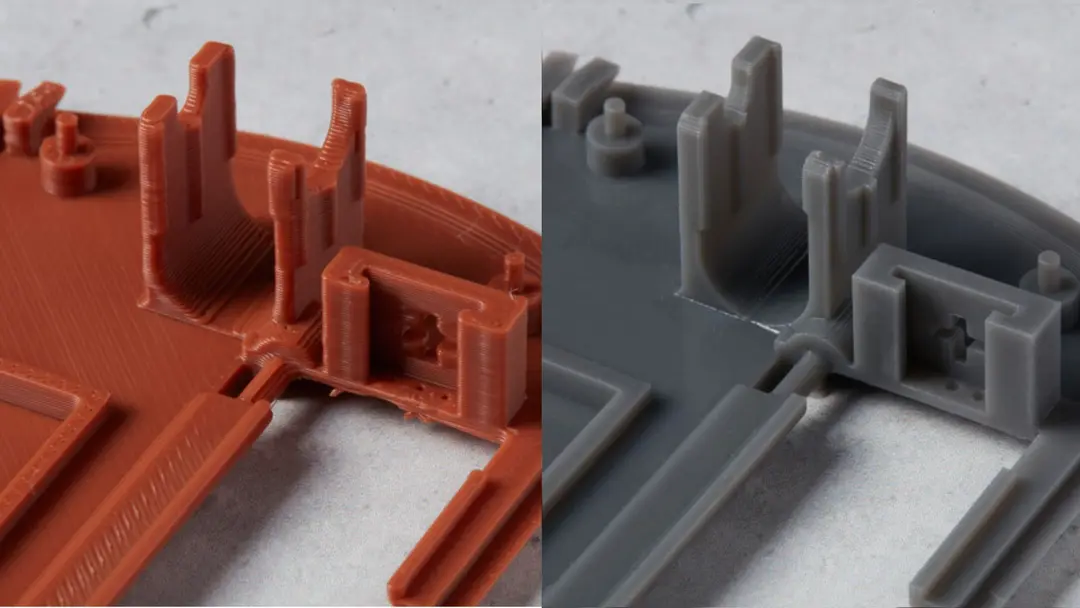

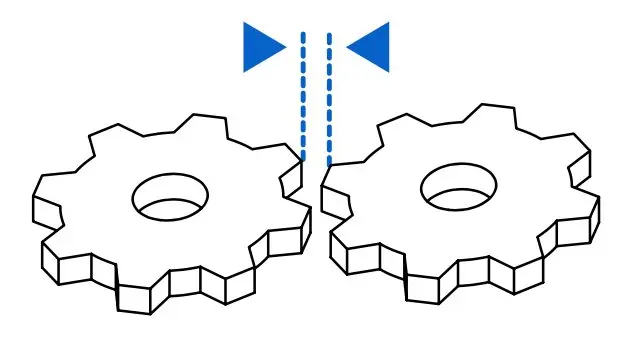

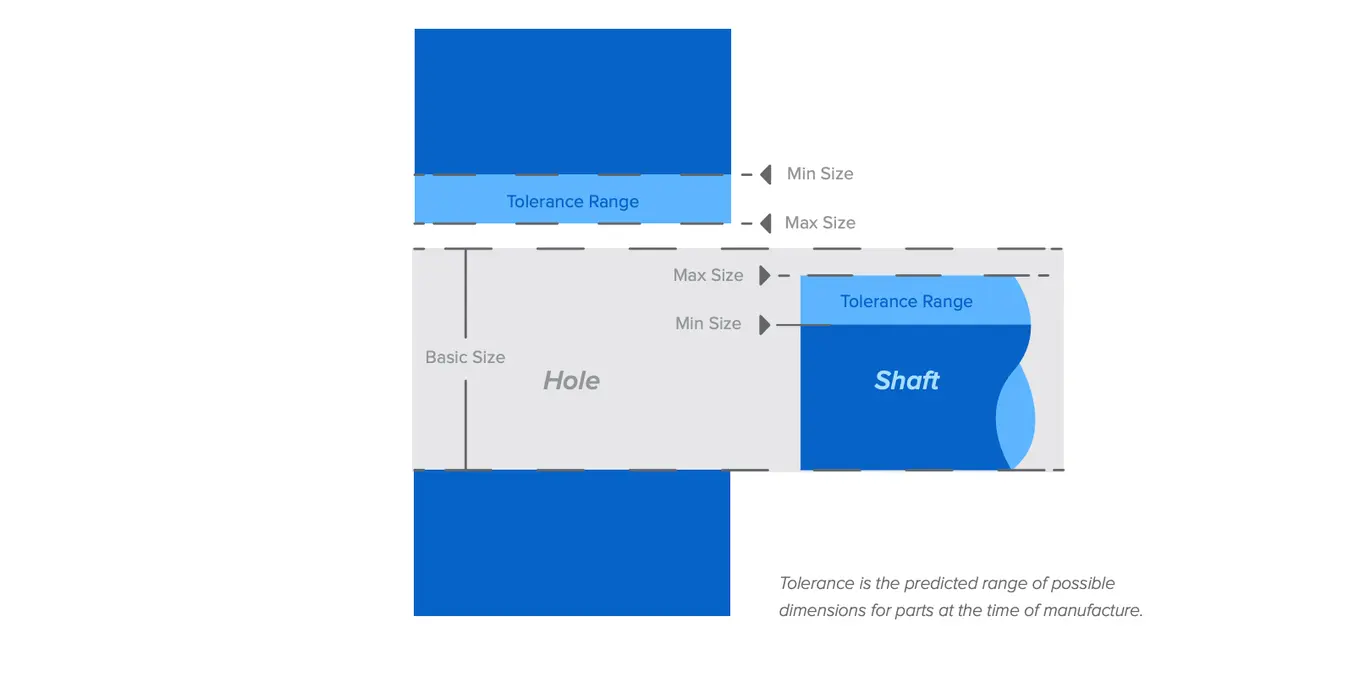

L'un des principaux facteurs de l'impression 3D de pièces imbriquées est le tolérancement, c'est-à-dire les variations autorisées dans une dimension donnée. Pour les pièces emboîtées moulées par injection, les tolérances sont généralement de 0,1 mm. Dans le cas de l'impression 3D, toutefois, d'autres facteurs entrent en jeu. La chaleur utilisée pour extruder, polymériser ou fritter le plastique peut entraîner une contraction du joint emboîté, ou un agent liant peut ajouter du volume, entraînant des dimensions plus importantes que prévu. Certaines imprimantes 3D étant capables d'imprimer des assemblages en une seule pièce, elles offrent toutefois encore des avantages considérables par rapport au moulage par injection de deux pièces distinctes qui sont ensuite assemblées à l'aide d'un emboîtement.

Adéquation des techniques pour les pièces emboîtées imprimées en 3D

| Tolérances nécessaires | Avantages de l'impression 3D de pièces emboîtées | Inconvénients pour l'impression 3D de pièces emboîtées | |

|---|---|---|---|

| FDM | 0,5 mm | Peu coûteux pour des prototypes de vérification de forme | Anisotropie, lignes de couches, pièces susceptibles de se casser sous l'effet de forces de cisaillement |

| SLA | 0,2 mm | Pièces isotropes, grande variabilité des matériaux | Résistance fonctionnelle inférieure à celle du SLS |

| SLS | 0,2 mm | Pièces autoportantes, résistance fonctionnelle, tolérances serrées, pièces essentiellement isotropes | Une surface plus rugueuse peut ajouter un frottement supplémentaire à l'intérieur d'un joint |

Les technologies SLS et SLA sont les meilleures pour l'impression 3D de pièces emboîtées. Leurs tolérances serrées et la gamme de propriétés mécaniques permettent de créer des assemblages imprimés en 3D solides, avec des joints imbriqués qui s'ajustent parfaitement et fermement.

SLA

SLS

Tolérances minimales d’assemblage

Recommandé : 0,4 mm/400 microns

Éléments inférieures à 20 mm2 : 0,2 mm

Éléments supérieurs à 20 mm2 : 0,4 mm

Jeu d’assemblage intégré

Non recommandé car la résine liquide entre les pièces peut être difficile à nettoyer en l'absence d'un drainage adéquat.

Éléments inférieures à 20 mm2 : 0,3 mm

Éléments supérieurs à 20 mm2 : 0,6 mm

Directives pour la conception d'assemblages emboîtés imprimés en 3D

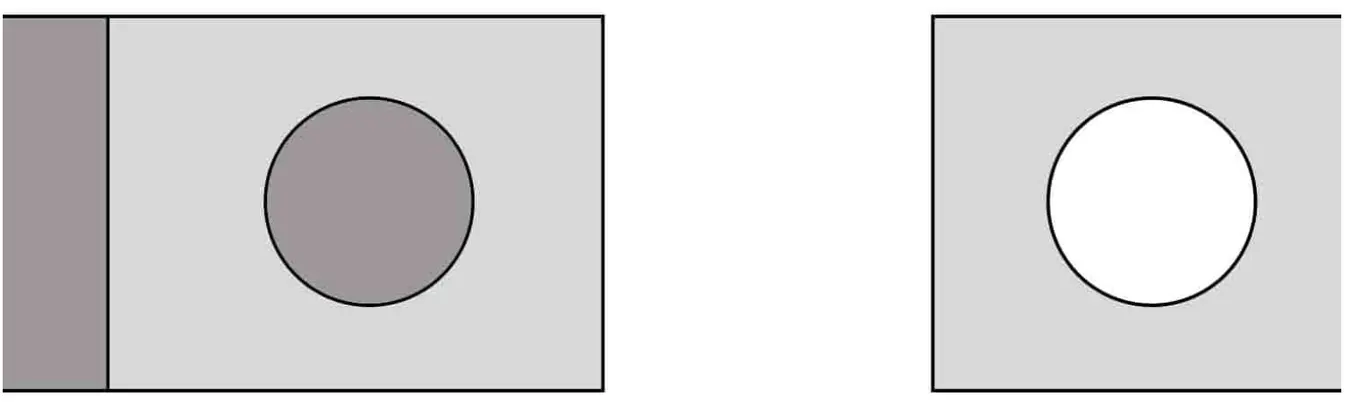

Jeux

La chose la plus importante à garder à l'esprit lors de la conception d'assemblages emboîtés imprimés en 3D est le maintien de jeux précis. Le jeu d'un joint est l'espace entre les deux éléments de ce joint. Un assemblage emboîté imprimé en 3D correctement conçu aura un jeu suffisant, de sorte qu'il puisse s'assembler facilement sans trop de force, tout en n'étant pas non plus trop lâche, ce qui le rendrait inutilisable.

Tolérances

Le jeu entre les deux composants doit tenir compte des tolérances de l'imprimante et du matériau. Ainsi, le jeu d'un assemblage emboîté imprimé en 3D FDM doit être plus important que celui d'un assemblage imprimé en 3D SLA ou SLS, car l'imprimante 3D FDM présente une plus grande variabilité dimensionnelle.

Comment concevoir des pièces encliquetables, des éléments d'emboîtement et bien d'autres choses encore pour le SLS

Les tolérances et l'ajustement sont des concepts essentiels que les ingénieurs utilisent pour optimiser les fonctionnalités des ensembles mécaniques et les coûts de production. Consultez ce livre blanc quand vous concevez des ensembles fonctionnels imprimés en 3D, ou comme référence de départ quand vous concevez l'ajustement entre des pièces imprimées.

Choix des matériaux

Une autre considération à prendre en compte pour l'impression 3D de pièces emboîtées est le matériau pour lequel vous allez concevoir - son degré de rigidité, son coefficient de frottement, et si vous allez le post-traiter pour qu'il soit plus lisse.

Les imprimantes SLA telles que la Form 4 et la Form 4L offrent une vaste gamme de propriétés des matériaux, allant d'élastomères très souples et flexibles tels qu'Elastic 50A Resin ou Silicone 40A Resin aux options extrêmement rigides telles que Rigid 10K Resin ou High Temp Resin. Selon la fonction souhaitée du joint, vous pouvez choisir une résine qui soit garde le joint immobile, soit permet un léger mouvement et un démontage facile du joint.

Les imprimantes 3D SLS comme la série Fuse de Formlabs ont l'avantage d'utiliser des plastiques standards du secteur, tels que le nylon et le TPU. En raison de la résistance de ces matériaux et de l'absence de supports nécessaires pour créer des caractéristiques complexes avec des surplombs, des évidements, des canaux et des ailettes, l'impression 3D SLS est peut-être la méthode la plus idéale pour créer des assemblages emboîtés.

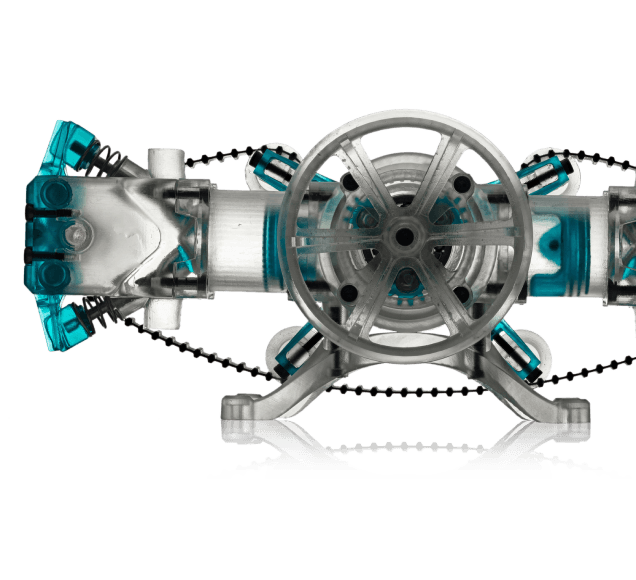

Une autre solution potentielle pour l'impression 3D de joints emboîtés est la combinaison de plusieurs types de joints emboîtés imprimés en 3D et de caractéristiques. Ici, vous pouvez voir un étau imprimé en une seule pièce sur l'imprimante 3D SLS Fuse 1+ 30W avec Nylon 12 Powder et Form 4 en utilisant Elastic 50A Resin pour les mâchoires souples.

Forces agissant sur un joint emboîté imprimé en 3D

Les assemblages emboîtés sont conçus pour maintenir les pièces ensemble contre les forces qui agissent sur elles, qu'il s'agisse de la gravité ou de l'énergie active qui sépare les deux pièces (par exemple, un maillon de chaîne pourrait contenir un poids sur une fixation, agissant contre la gravité, ou un maillon de chaîne pourrait maintenir deux wagons de train ensemble, tous deux tirant dans des directions opposées). Bien que ces forces puissent être classées en fonction de leur source d'énergie, comme la gravité, nous les classons plutôt en fonction du type ou de la direction de la contrainte qu'elles exercent sur le joint lui-même.

-

Friction : la force principale maintenant un joint. En diminuant vos jeux et en resserrant vos tolérances, vous augmenterez vos frottements et l'emboîtement sera mieux maintenu.

-

Tension : la force qui tente de rompre votre joint.

-

Cisaillement : la force secondaire agissant perpendiculairement à la direction de la tension, une force de déchirement latérale.

Guide de conception, étape par étape, de joints emboîtés imprimés en 3D

Gabarit en Nylon 12 Powder : pièce dentée

Pour concevoir cette conception de pièce dentée :

-

Définissez la zone de travail (la zone de la pièce où la connexion doit être réalisée).

-

Créez un côté de votre joint emboîté et choisissez un angle pour l'entaille qui convient à votre pièce – nous avons choisi un angle de 65 degrés.

-

Reproduisez l'entaille de l'autre côté de la surface de contact.

-

Décalez votre entaille, choisissez 0,2 mm pour les petites pièces, et 0,4 mm pour les grandes. Vous obtiendrez ainsi la tolérance du joint afin qu'il puisse être imprimé proprement.

-

Fermez vos boucles pour obtenir l'entaille que vous pourrez extruder à travers votre pièce.

-

Ajustez votre joint pour vous assurer que le filage s'aligne à travers la pièce.

-

Modélisez votre joint emboîté à d'autres endroits de votre pièce afin de pouvoir diviser la grande pièce en plusieurs petites pièces pour faciliter et optimiser l'impression et l'assemblage.

Footbag en Nylon 12 Powder :

Pour concevoir ce footbag à anneaux imbriqués :

-

Esquissez un anneau simple (vous pouvez créer des anneaux de taille arbitraire, puis les mettre à l'échelle à une dimension appropriée dans PreForm).

-

Placer un anneau à plat.

-

Faites un modèle de votre anneau à côté du premier et faites glisser le deuxième anneau pour qu'il s'emboîte avec le premier, en laissant une distance de 0,2 mm au minimum entre leurs surfaces.

-

Sélectionnez les deux anneaux et insérez-les à nouveau de manière à ce que les quatre anneaux s'emboîtent les uns dans les autres. Allongez la chaîne vers le haut et sur le côté.

-

Continuez à créer des modèles jusqu'à ce que vous ayez créé une sphère d'anneaux.

-

Importez le modèle dans PreForm et redimensionnez-le à la taille souhaitée. Si nécessaire, vous pouvez le dupliquer et l'agencer verticalement afin d'imprimer plusieurs pièces.

Support de tablette en Nylon 12 Powder

Pour la conception de ce support de tablette destiné à une salle de conférence :

-

Importez les dimensions de votre appareil : longueur, largeur, hauteur et profondeur. Insérez ces dimensions dans votre esquisse. Vous pourrez voir les dimensions générales de l'appareil. Déplacez les dimensions pour une meilleure visibilité.

-

Ajouter un espace pour le tolérancement. Pour la Fuse 1+ 30W, la tolérance de 0,2 mm est bonne pour les pièces plus fines et moins volumineuses comme celle-ci. Des écarts plus petits conduisent plutôt à un ajustement serré de la pièce finale, ce qui rend plus difficile le démontage de l'assemblage.

-

Réalisez une nouvelle esquisse sur la face supérieure. Créez un côté, puis faites une copie miroir de l'autre côté. Créez un assemblage emboîté à l'aide d'une simple queue d'aronde. Extrudez votre esquisse.

-

Veillez à ce que votre écart (tolérance) s'étende sur toute la longueur du joint.

-

Déterminez si vos pièces glisseront ensemble ou si elles seront collées. Dans ce dernier cas, utilisez du cyanoacrylate ou une résine époxy à deux composants. Appliquez généreusement la colle, car une petite quantité sera absorbée par la surface.

Impression 3D de pièces et d'assemblages emboîtés

Comme l'affichent nos exemples, la conception d'éléments d'emboîtement simples pour l'impression 3D peut être assez facile. La principale chose à garder à l'esprit lors de la conception d'assemblages emboîtés pour l'impression 3D est qu'il faut tenir compte de la tolérance de la technique d'impression 3D et du matériau, et prendre en considération le type de pièce imprimée, qu'elle soit très grande et massive ou plus petite et plus fine. Ces considérations auront un impact sur vos tolérances, bien que les systèmes SLA et SLS de Formlabs aient des tolérances serrées et une précision élevée et reproductible, et vous pourrez ajuster votre conception en conséquence.

Pour les pièces plus petites et plus fines, vous pouvez utiliser un écart de tolérance de 0,2 mm lors de la conception d'assemblages multi-pièces avec des pièces emboîtées. Pour les assemblages plus grands et plus volumineux, il est judicieux d'augmenter légèrement les tolérances, jusqu'à 0,4 mm.

L'imprimante SLS de Formlabs, la Fuse 1+ 30W, est idéale pour imprimer des pièces emboîtées qui sont imprimées en une fois, comme le footbag en chaînes du deuxième exemple. Vous pouvez imprimer des anneaux de matériaux imbriqués les uns dans les autres sans supports et les post-traiter dans la Fuse Blast, sans avoir à retirer la poudre non frittée entre les anneaux.

Les imprimantes SLA de Formlabs, comme la Form 4 et la Form 4L, permettent d'imprimer des pièces aux arêtes extrêmement vives et aux surfaces lisses, ce qui est pratique pour les pièces qui doivent glisser ensemble avec un minimum de frottement.

Pour en savoir plus sur les imprimantes 3D SLA et SLS de Formlabs, visitez notre site internet. Vous pouvez recevoir gratuitement une pièce imprimée en 3D SLA ou SLS avec des éléments d'emboîtement en demandant un échantillon sur notre site internet.

Vous ne savez pas quelle solution d'impression 3D conviendrait le mieux à votre activité ? Réservez une consultation individuelle pour comparer les options, évaluer le retour sur investissement, faire des essais d'impression, etc.