La Form 4L redéfinit l'impression 3D SLA grand format avec une vitesse, une précision et une fiabilité inégalées

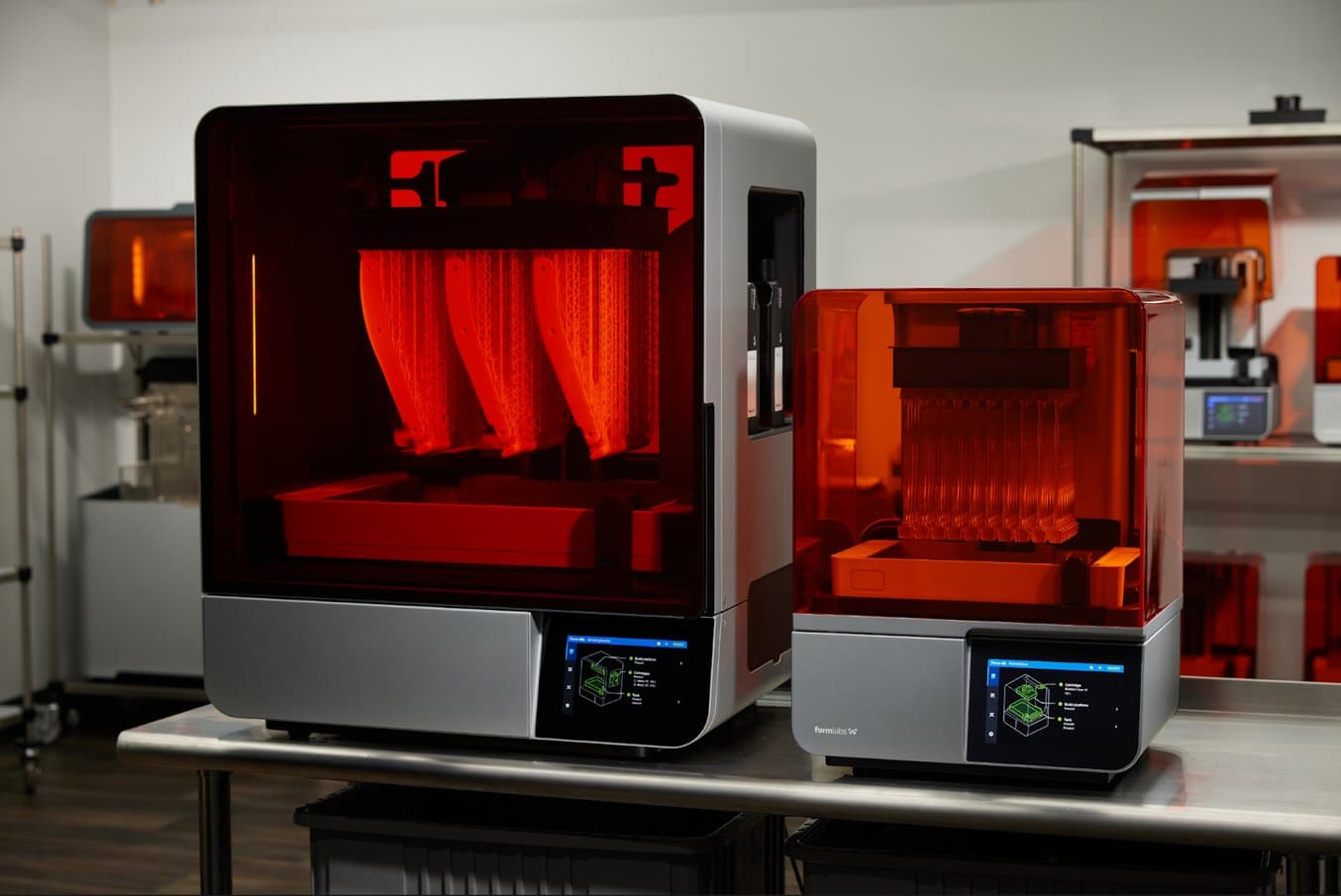

Formlabs est fière de présenter la Form 4L, notre imprimante 3D résine grand format de dernière génération, qui pousse la rapidité, la précision et la fiabilité de la Form 4 à une toute nouvelle dimension.

La Form 4L et sa version biocompatible, la Form 4BL, reposent sur la même technologie révolutionnaire que la Form 4 et la Form 4B : Low Force Display™ (LFD). Avec cependant une différence de taille : elles sont capables d'imprimer des pièces près de cinq fois plus grandes que les modèles de bureau.

Qu'il s'agisse de prototypes grandeur nature, d'outillages disponibles à la demande ou de produits finis prêts à être vendus, la Form 4L imprime des pièces de qualité exceptionnelle en un temps record : des lots complets peuvent être terminés en moins de six heures.

Avec les nouvelles poudres SLS et l'ouverture de l'écosystème Formlabs, la Form 4L constitue la prochaine étape de la mission de Formlabs, qui est de fournir à nos clients les outils nécessaires pour transformer leurs idées en réalité, quelle que soit leur taille ou leur complexité.

Démonstration de produit : Form 4L

Découvrez comment la Form 4L, notre imprimante 3D résine grand format de dernière génération, fait entrer la rapidité, la précision et la fiabilité de la Form 4 dans une toute nouvelle dimension.

Des pièces plus grandes grâce à une technologie nouvelle génération

La Form 4L permet de produire le jour même de grandes pièces très détaillées dans des matériaux polyvalents.

La Form 4 a établi une nouvelle norme pour l'impression 3D SLA abordable. La technologie LFD de nouvelle génération permet d'imprimer à des vitesses inégalées sans compromettre la précision et la fiabilité. La Form 4L est basée sur le même système d'impression que la version de bureau, mais elle est plus grande : le volume d'impression est 4,6 fois plus spacieux que celui de la Form 4, avec des dimensions de 35,3 x 19,6 x 35 cm et 13 % plus grandes que celui de la Form 3L.

La Form 4BL est plus rapide, plus fiable et plus facile à utiliser et à manipuler que les imprimantes 3D SLA grand format précédentes, la Form 3L et la Form 3BL. L'imprimante grand format Form 4L expose instantanément chaque couche de résine liquide à la Light Processing Unit 4L (LPU 4L), contrairement au double laser de la Form 3L qui se déplace pour tracer chaque forme individuelle. Le processus utilisé par la Form 3L, basé sur des lasers doubles, peut nécessiter des heures de travail supplémentaires pour obtenir de grandes pièces ou plusieurs petites pièces imprimées ensemble. La source lumineuse de la Form 4L polymérise instantanément chaque couche avant de passer à la suivante, quel que soit le volume d'impression. Il en résulte des pièces de grande taille prêtes en une demi-journée.

La Form 3L a été la première imprimante 3D résine grand format vraiment abordable, mais son processus d'impression plus lent a souvent posé problème dans les flux de travail itératifs. Pour les équipes chargées de la conception des produits, de la fabrication des équipements et de l'ingénierie qui souhaitaient exploiter la polyvalence des matériaux et la qualité d'impression de la stéréolithographie, des délais de réalisation de plusieurs jours ralentissaient le travail et créaient des interruptions dans le processus de développement.

Les temps d'impression extraordinairement rapides de la Form 4L permettent de réaliser ces mêmes projets sans temps d'arrêt. Il est désormais possible de produire de grandes pièces ou plusieurs petites pièces ensemble plusieurs fois par jour, ce qui ouvre la porte à l'innovation.

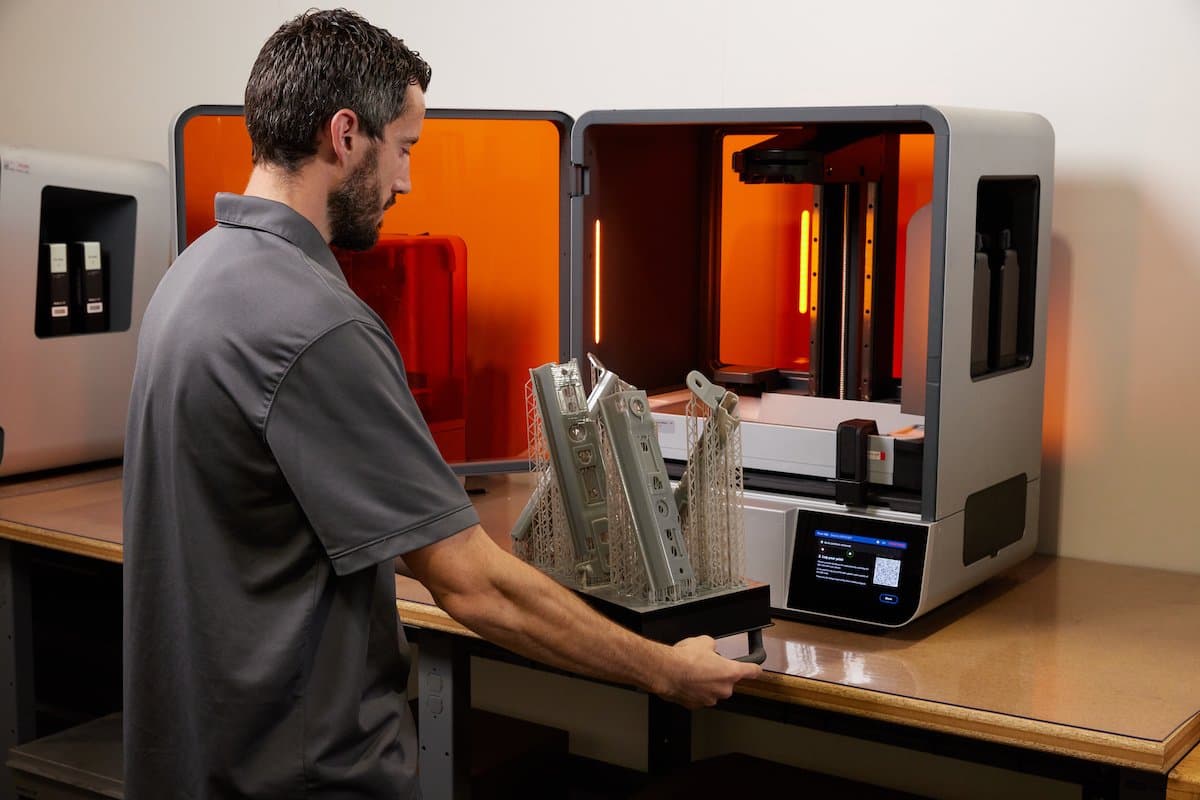

Les appareils de soudage robotisés de Brose sont prêts le jour même grâce à la Form 4L

Jeremy MacMillan de Brose North America extrait un dispositif de soudage robotique moulé en plusieurs parties en moins de quatre heures. Les pièces sont immédiatement passées des étapes de lavage et de post-polymérisation au département de soudage, qui les a utilisées pour mettre en place un nouveau programme de soudage afin de créer des châssis de sièges de voiture.

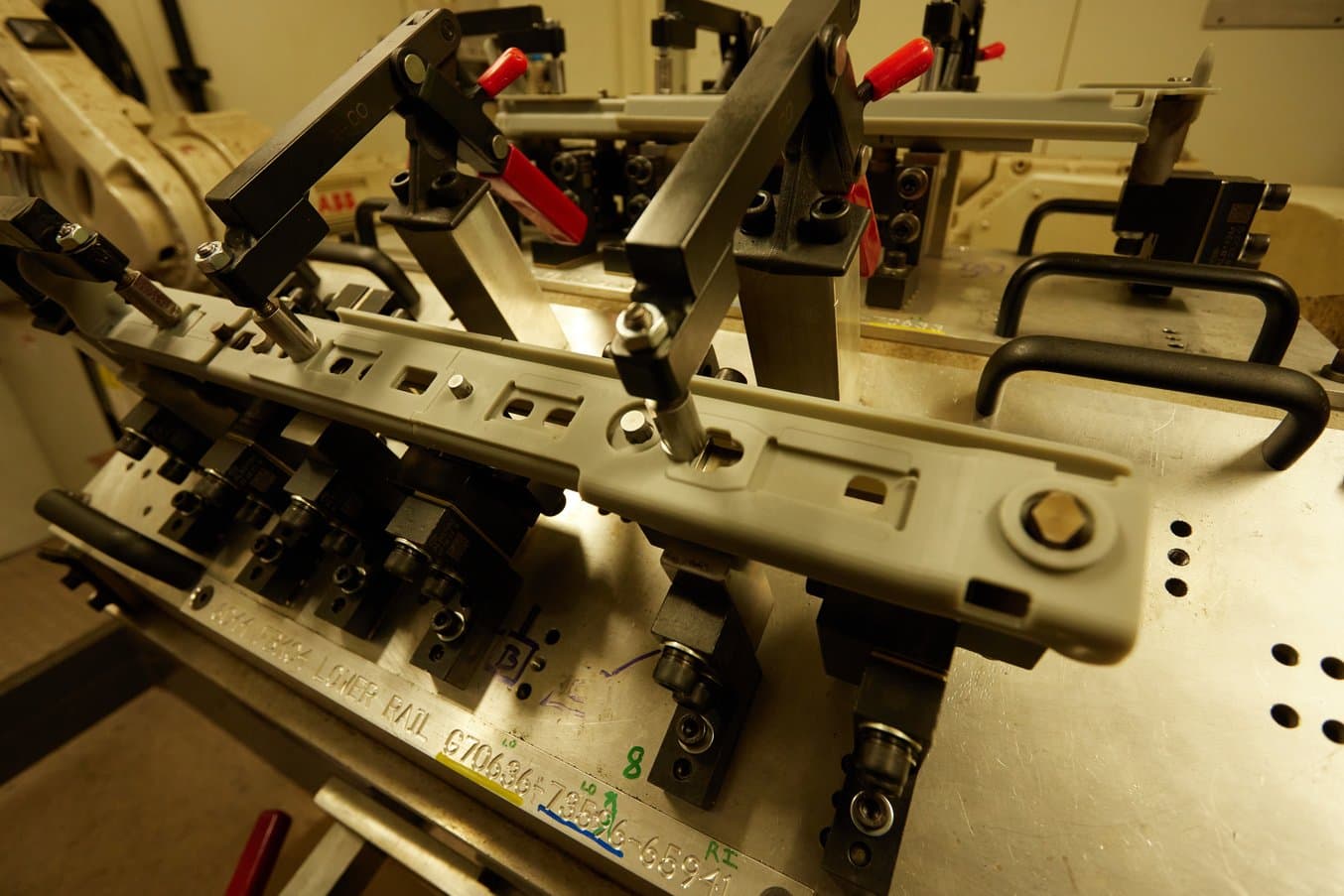

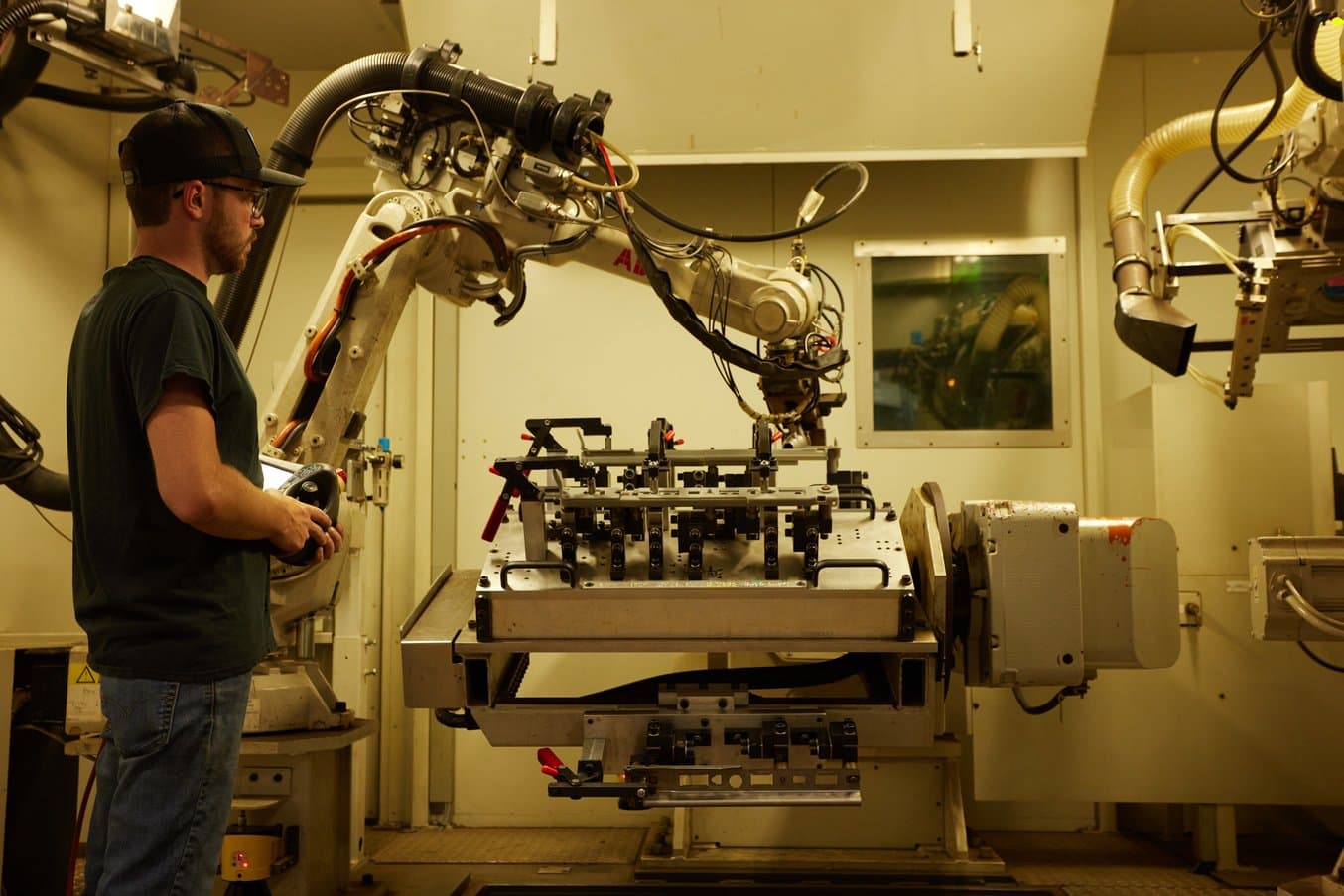

Chez Brose, l'un des cinq plus grands constructeurs automobiles familiaux au monde, la fabrication additive joue un rôle important à la fois dans la conception et dans la fabrication finale. Sur le site de Brose North America, l'impression 3D est utilisée pour créer des prototypes de haute fidélité en grandes quantités, des gabarits et des fixations à la demande, et même des centaines de milliers de composants automobiles finaux imprimés par SLS pour les fabricants avec lesquels Brose travaille, tels que BMW.

Chez Brose North America, le service de soudage passe fréquemment d'un projet à l'autre, et chaque fois que l'équipement de soudage robotisé change de ligne de production, il doit être reprogrammé pour répondre aux paramètres spécifiques du nouveau projet.

La programmation d'un robot de soudage à l'aide de composants métalliques définitifs est coûteuse. De plus, les pièces ne sont souvent pas encore disponibles lorsque la cellule de soudage est prête à être programmée. L'impression 3D est une solution rapide et rentable au problème, mais sous certaines conditions : la taille de ces rails de siège nécessite l'utilisation d'une imprimante 3D grand format capable de produire rapidement des pièces très précises avec une bonne exactitude dimensionnelle et une résistance suffisante pour être fixées à un dispositif de soudage.

Cette pièce de siège a été imprimée sur la Form 4L avec Grey Resin, puis lavée, post-polymérisée et assemblée dans la machine à souder robotisée en moins de trois heures. L'équipe est ainsi en mesure d'ajuster rapidement le robot aux mouvements nécessaires.

Les fixations de ce type permettent à l'équipe de soudage de passer rapidement et efficacement d'une ligne de produits à l'autre. Ces fixations sont extrêmement précises, rentables et reproductibles à l'infini en cas de modifications ou de remplacements.

L'équipe de Brose a récemment reçu une imprimante 3D SLA grand format Form 4L. L'installation a été réalisée en 30 minutes seulement, après quoi le personnel a commencé à imprimer des pièces grand format pour le dispositif de soudage à l'aide de Fast Model Resin. Les pièces, divisées en quatre parties, remplissent la quasi-totalité du volume d'impression. Malgré leur taille, la Form 4L les a imprimées en moins de deux heures, et 45 minutes à peine après le lavage et la post-polymérisation, elles étaient déjà montées sur le dispositif robotisé.

Ces pièces reproduisent la conception des rails de sièges de voiture qui sont soudés pour assembler le cadre d'un siège. Le volume d'impression plus important de la Form 4L permet à l'équipe de Brose d'imprimer les fixations en quelques pièces à assembler afin de programmer avec précision le dispositif de soudage.

Une fois que l'équipement de soudage a été réglé avec les paramètres corrects, il peut souder des centaines voire des milliers de rails de siège rapidement et efficacement.

« La nouvelle Form 4L de Formlabs nous permet d'imprimer rapidement des pièces de grand format. Par exemple, nous utilisons la Form 4L pour créer des pièces de réglage pour les cellules de soudage en quelques heures plutôt qu'en une nuit. Cela permet à l'équipe de soudage de Brose de programmer le dispositif robotique avant l'arrivée des composants d'estampage. Avec la nouvelle Fast Model Resin, nous obtenons le niveau de détail et la rigidité dont nous avons besoin en un temps record. »

Matthias Schulz, responsable du prototypage des sièges, Brose North America

La société Brose a l'habitude de travailler dans des délais très courts : certains des équipementiers avec lesquels elle travaille exigent que les pièces soient livrées dans les 24 heures suivant la commande. La vitesse d'impression et la qualité des pièces offertes par la Form 4L en font un outil clé sur lequel l'équipe de fabrication additive de Brose peut compter pour respecter les délais de livraison. Pour en savoir plus sur les projets d'impression 3D de Brose, lisez l'article complet ou regardez leur webinaire à la demande.

Produire des pièces grand format en quelques heures plutôt qu'en plusieurs jours

Tous ceux qui utilisent l'impression 3D dans leur travail quotidien savent que la production de pièces de grande taille entraîne généralement un ralentissement de la productivité. Pour vérifier la conception d'un prototype de casque, il est nécessaire de le voir porté ; de même, pour vérifier l'ajustement d'un boîtier de batterie de bicyclette électrique, il est nécessaire de le fixer au cadre de la bicyclette. Lors du moulage de ces composants en plusieurs parties, de la sculpture sur mousse ou de l'usinage, les variations perceptibles à l'œil et au toucher peuvent ralentir le processus itératif, alors même que les échéances se rapprochent.

Grâce au puissant système d'impression de la Form 4L et à son catalogue de matériaux de pointe, il est possible de produire des pièces à grande échelle en quelques heures, avec des matériaux qui ressemblent en tous points à des plastiques moulés par injection. Pour les grandes entreprises qui fabriquent des produits destinés à une utilisation finale, des prototypes doivent être créés en grandes quantités pour les essais fonctionnels et les tests consommateurs avant qu'une conception puisse être validée et que l'outillage puisse être commandé. La taille et la vitesse de la Form 4L permettent d'imprimer ces grands volumes de prototypes en interne, sans avoir à sous-traiter le processus à des sociétés d'impression 3D, des ateliers d'usinage ou des services de moulage par injection.

L'accès à l'impression 3D rapide grand format permet aux entreprises de multiplier les phases d'essai et de travailler sur un plus grand nombre de retours d'information de la part des clients, ce qui permet de produire des produits entièrement validés à l'issue de recherches et d'essais plus approfondis.

Comparaison de la vitesse d'impression : prototype de siège Radio Flyer

| Form 4L | Form 3L | Imprimante 3D grand format FDM | |

|---|---|---|---|

| Temps d’impression | 2 h 37 min | 21 h 6 min | 42 h 3 min |

Comparaison des imprimantes et des paramètres d'impression :

- Form 4, Fast Model Resin, épaisseur de couche de 200 microns

- Form 3L, Draft Resin, épaisseur de couche de 200 microns

- Ultimaker S7, PLA, épaisseur de couche de 100 microns, 20 % de densité de remplissage

Comment le laboratoire de prototypage de Microsoft produit des quantités plus importantes en interne

Microsoft figure depuis des décennies parmi les principales entreprises de fabrication de technologies, et son Advanced Prototyping Lab (APL, laboratoire de prototypage avancé) met à disposition pratiquement toutes les méthodes de fabrication imaginables. L'APL traite des commandes provenant de l'ensemble de l'écosystème Microsoft, y compris la Xbox, les tablettes Surface et bien plus encore.

Un membre de l'équipe a récemment demandé la fabrication rapide d'un boîtier de tablette dont la taille dépassait le volume d'impression des imprimantes Form 4 du laboratoire. « Avant la Form 4L, nous ne pouvions pas réaliser ce type d'impression, car les délais auraient été trop longs. L'impression 3D n'était pas envisageable, car elle aurait ralenti le processus itératif », explique Mark Honschke, responsable du prototypage à l'atelier. L'équipe d'impression 3D a produit les prototypes avec la Form 4L et a pu livrer les pièces l'après-midi même. « La réalisation d'une telle impression en quatre heures est une vraie révolution pour nous », explique M. Honschke.

Mais il n'y a pas que le temps d'impression qui fait la différence : le processus de pré- et de post-traitement peut également influencer la productivité et l'efficacité de l'équipe. La Form 4L a simplifié le flux de travail de l'impression 3D résine pour l'atelier de prototypage avancé, en réduisant le temps de préparation et de finition des pièces afin de raccourcir le délai global entre la conception et la livraison.

Grâce au volume d'impression de la Form 4L, plus besoin de découper les modèles pour les faire tenir dans l'imprimante. De plus, l'équipe est en mesure de produire rapidement des pièces pendant la journée ainsi que des quantités plus importantes pendant la nuit. Dans la phase de post-traitement, les points de contact réduits des supports ont permis de réduire le temps de finition des pièces.

L'APL répond fréquemment à des demandes d'impression de prototypes assemblés, allant des Xbox aux tablettes Surface en passant par les écouteurs et bien d'autres choses encore. Les composants ne sont pas fabriqués en même temps, et c'est là que l'impression 3D entre en jeu. « Les circuits imprimés peuvent arriver à un moment donné, et les cadres centraux n'être livrés que trois semaines plus tard. En outre, nous devons procéder à des évaluations millimétriques : si le circuit imprimé est plus épais d'un demi-millimètre, le couvercle de protection ne peut pas être fermé. C'est pourquoi les quantités se situent entre 50 et 100 impressions, pas moins », explique M. Honschke.

Récemment, une demande de preuve de concept a été formulée pour les cadres centraux de la Xbox par quantités de 50 pièces, en raison de problèmes liés à l'externalisation de certains composants internes. « Dans ce cas, j'ai dit que nous pouvions fournir les 50 pièces, mais nous ne pouvons pas les laver. En fait, avec la Form 4L, ce n'était pas un gros problème car les supports étaient beaucoup plus faciles à enlever. Nous avons donc pu réaliser trois lots complets en trois jours, au lieu d'une semaine et demie. L'investissement dans la Form 4L a été pratiquement amorti en une seule impression », déclare M. Honschke.

La Form 4 et la Form 4L ont ouvert de nouvelles possibilités pour l'APL. La possibilité d'obtenir des pièces de haute qualité aussi rapidement permet de fournir davantage de services internes pour les grandes preuves de concept. « La Xbox a besoin d'une à deux preuves de concept par an, les tablettes Surface de deux à trois, et si nous pouvons fournir ce service en interne, nous bénéficions d'une plus grande sécurité et d'une résolution plus rapide des problèmes. Je pense que la Form 4 et la Form 4L sont un bon investissement pour l'entreprise et qu'il serait logique d'embaucher du personnel pour les gérer », déclare M. Honschke.

Flux de travail optimisé pour une plus grande fiabilité et facilité d'utilisation

Que vous utilisiez l'impression 3D pour réaliser une conception dans les délais ou pour livrer des produits destinés à une utilisation finale, il est impératif que les outils soient fiables et offrent des performances élevées et constantes. Notre processus d'impression 3D grand format a été entièrement revu pour pouvoir créer des pièces de grande taille avec la même fiabilité que la Form 4.

Le système d'impression simplifié, avec une seule mais puissante Light Processing Unit 4L, rend la Form 4L beaucoup plus rapide qu'une imprimante 3D résine basée sur le laser, qui nécessite plusieurs lasers pour augmenter le volume d'impression. En outre, le nombre réduit de pièces mobiles à l'intérieur du système rend l'appareil plus facile à manipuler et moins sujet aux erreurs.

Le processus de polymérisation intuitif et les consommables de haute qualité permettent d'imprimer des pièces qui répondent toujours aux paramètres de conception et fonctionnent plus longtemps avant de devoir être remplacées. Les consommables de la FORM 4L sont là pour vous simplifier la vie, et non vous la compliquer - le Resin Tank et la Light Processing Unit de la FORM 4L ont été soumis à des tests de résistance extrême pour garantir leur longévité. La conception simplifiée et avancée de l'écosystème Form 4L laisse beaucoup moins de place à l'erreur, de sorte qu'il n'est pas nécessaire de recalibrer au fil du temps ni de surveiller l'appareil pendant l'impression.

L'équipe d'ingénierie des matériaux de Formlabs sait que le processus d'impression va bien au-delà du seul matériel, c'est pourquoi elle a imprimé des centaines de pièces avec chaque matériau et chaque réglage avant de valider les résultats et les paramètres d'impression. Quel que soit le matériau utilisé, la qualité, l'état de surface, l'élimination des fluides et les performances mécaniques des pièces restent inchangées.

Les processus de prototypage et de production doivent se concentrer sur les performances des pièces (par exemple, la capacité d'un casque à protéger la tête ou la réaction à la pression d'un levier de frein), et non sur la manière dont l'imprimante fonctionne pour les produire. Après des années de recherche technique et d'évaluation des réactions de nos clients de l'impression SLA grand format, nous sommes ravis de lancer une imprimante capable d'apporter la certitude que les équipes peuvent se concentrer sur des tâches plus importantes.

Utilisation accrue de la stéréolithographie chez Radio Flyer

Prototype original imprimé par SLS (à gauche), prototype de démonstration imprimé en 3D par stéréolithographie et peint (centre), version finale du Bubble Buddy Walker Wagon (à droite).

Apprécié par les familles depuis plus de 100 ans, Radio Flyer est le fabricant de l'emblématique Original Little Red Wagon®, qui est entré au National Toy Hall of Fame (Panthéon national des jouets). Ils ont toujours joué un rôle central dans la culture populaire et leurs chariots, trottinettes, tricycles, karts, vélos électriques et autres produits innovants sont restés en tête de la liste de Noël de chaque enfant, au plus grand plaisir des petits comme des grands.

L'impression 3D joue un rôle important dans le processus de développement de Radio Flyer. Agostino LoBello, ingénieur en développement de produits, dirige un laboratoire qui comprend deux imprimantes 3D à frittage sélectif par laser (SLS) de la série Fuse de Formlabs, ainsi que des imprimantes SLA grand format Form 3L et Form 4L et des machines à modélisation par dépôt de fil fondu et PolyJet. Avant d'ajouter la Form 4L à son parc, M. LoBello ne recevait pas beaucoup de demandes d'impressions SLA, car les équipes de conception et d'ingénierie préféraient les pièces SLS fabriquées avec la série Fuse. Mais après seulement quelques semaines d'impression avec la Form 4L, M. LoBello a constaté une augmentation du nombre de demandes de pièces à imprimer le jour même avec cette imprimante SLA grand format.

« Je pense que la Form 4L a résolu beaucoup de problèmes. Nous n'utilisions pas beaucoup l'impression 3D SLA auparavant en raison de la fiabilité de l'impression et de la précision dimensionnelle. Mais aujourd'hui, les membres de l'équipe demandent spécifiquement des pièces fabriquées avec la Form 4L parce qu'elle fournit des résultats bien supérieurs en termes de précision et de rapidité », déclare M. LoBello.

Un grand nombre des pièces imprimées par SLA sont ce que Radio Flyer appelle des « modèles de démonstration. » Ces pièces sont poncées, peintes et reçoivent une finition pour obtenir une qualité de surface rappelant le moulage par injection, puis expédiées pour être photographiées pour des sites de commerce électronique tels que Target, Wal-Mart et Amazon. « Nous envoyons ces pièces aux détaillants pour qu'ils les examinent avant de décider de les ajouter à leur catalogue, et il est donc essentiel qu'elles soient pratiquement identiques aux produits finaux. Pour ce type d'opération, nous utilisons la stéréolithographie », explique M. LoBello.

Les pièces à livrer aux concessionnaires ne représentent qu'un faible pourcentage des demandes transmises à M. LoBello, le reste étant, avant l'arrivée de la Form 4L, normalement affecté aux imprimantes de la série Fuse.

« La vitesse a fait la différence, mais la précision dimensionnelle s'est également améliorée. Aujourd'hui, nous pouvons imprimer sans problème une boîte de la taille de l'ensemble du volume d'impression. Lorsque nous avons essayé de le faire avec la Form 3L, la structure et le couvercle de la boîte n'étaient pas alignés. Avant la Form 4L, nous aurions opté pour l'usinage CNC avec une fraiseuse ou imprimé plusieurs pièces SLS avant de les assembler. »

Agostino LoBello, ingénieur conception de produits, Radio Flyer

La Form 4L a permis à M. LoBello d'accepter davantage de demandes de la part des équipes d'ingénieurs et de concepteurs. Les imprimantes fonctionnent sans interruption, mais les vitesses optimisées permettent de produire davantage de pièces. Pour en savoir plus sur Radio Flyer et la Form 4L, lisez l'article complet.

Des pièces plus grandes en moins de temps, avec un processus efficace

La Form 4L a permis à des entreprises telles que Microsoft, RadioFlyer, Brose et bien d'autres de produire rapidement des pièces à taille réelle avec une grande fidélité, en augmentant la vitesse d'itération et en aidant les équipes à respecter les dates butoirs importantes.

Form 4L est un outil conçu pour offrir une plus grande certitude dans le processus de conception et d'ingénierie en répondant à des questions telles que : aurai-je terminé à temps pour la vérification de la conception ? Pourrai-je apporter une modification supplémentaire ? Cela vaut-il la peine de fabriquer des outils pour obtenir une meilleure finition de surface ?

Avec la Form 4L, il est pratiquement toujours possible d'ajouter un élément, d'essayer quelque chose de nouveau ou de trouver du temps pour s'occuper d'autres tâches. La qualité des pièces sur lesquelles les clients de Formlabs s'appuient est restée inchangée, et la polyvalence des matériaux dans l'écosystème de Formlabs s'accompagne désormais d'une plateforme plus large et plus haute. La Form 4L réunit toutes les qualités qui rendent l'impression 3D SLA unique. L'imprimante 3D résine grand format la plus rapide, la plus accessible, la plus abordable et la plus facile à utiliser au monde améliore la productivité des entreprises et élimine les soucis liés au passage des pièces du logiciel de conception à la fabrication.

Commandez dès maintenant la Form 4L pour commencer à imprimer en 3D à une vitesse extraordinaire. Pour discuter de vos besoins spécifiques en matière de flux de travail et en savoir plus sur l'imprimante, veuillez contacter notre équipe de vente.

Vous ne savez pas quelle solution d'impression 3D conviendrait le mieux à votre activité ? Réservez une consultation individuelle pour comparer les options, évaluer le retour sur investissement, faire des essais d'impression, etc.