Ajouter la post-polymérisation au processus d'impression 3D par stéréolithographie permet de tirer le meilleur parti des pièces, en améliorant leur résistance et leurs performances.

Dans cette publication, nous expliquons les aspects scientifiques de base de la post-polymérisation pour comprendre ce qu'il faut absolument pour transformer les propriétés mécaniques des pièces. Nous donnons également une liste des méthodes de post-polymérisation, depuis la simple exposition à la lumière solaire à l'utilisation de chambre de post-polymérisation conçue pour certains matériaux.

Pourquoi dois-je réaliser la post-polymérisation ?

Lorsqu'une pièce est finie d'imprimer par stéréolithographie, elle reste sur la plateforme de fabrication dans un état « brut ». Cela signifie qu'elle a bien pris sa forme finale, mais la réaction de polymérisation n'est pas encore terminée et elle ne présente pas encore les propriétés mécaniques complètes. En l'exposant à deux éléments combinés, lumière et chaleur, la post-polymérisation lui permet d'acquérir ce qui manquait de ces propriétés.

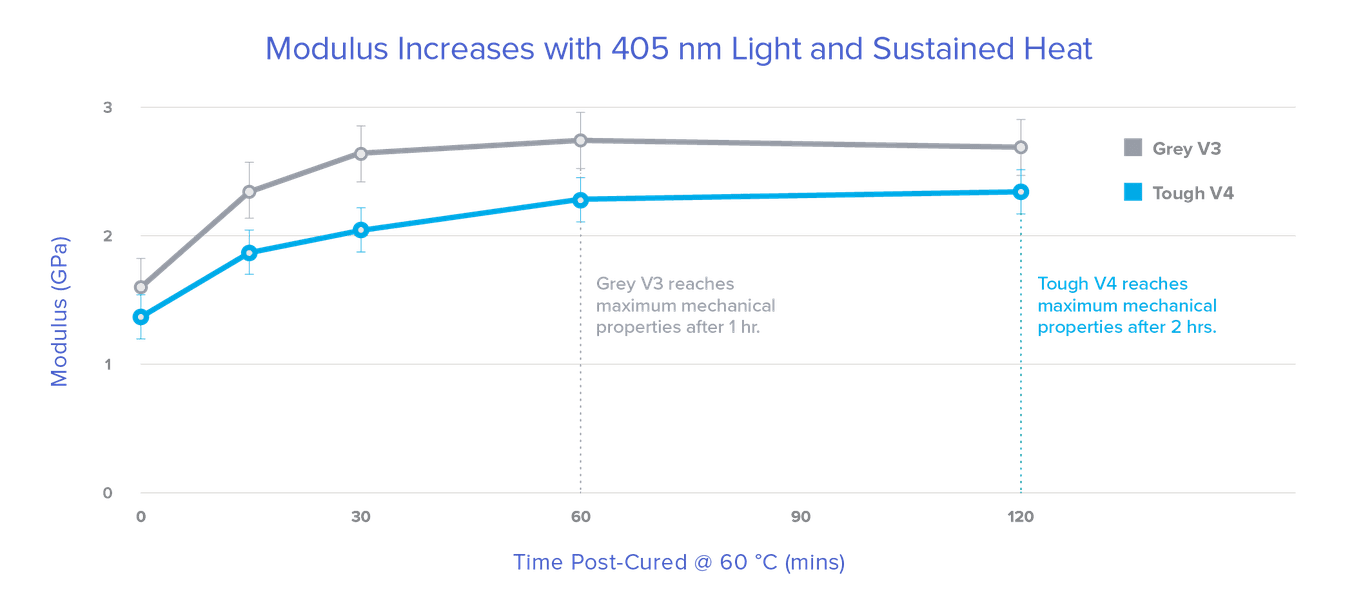

Les propriétés des matériaux, comme le module, sont améliorées par la post-polymérisation des pièces imprimées. Chaque type de résine Formlabs requiert ses propres paramètres de post-polymérisation. Les données présentées sont les résultats d'essais en interne et sont présentées à titre d'illustration. Pour plus d'informations, veuillez consulter les fiches techniques officielles de Formlabs et les tests ASTM. Surveillez également la publication du livre blanc complet et des fiches techniques mises à jour pour Form Cure, notre solution de post-polymérisation pour les imprimantes 3D SLA Formlabs.

En savoir plus sur les propriétés mécaniques essentielles déterminant le comportement d'un matériau et leur importance dans différentes applications.

La post-polymérisation est requise pour plusieurs résines Formlabs. Après post-polymérisation, les résines techniques atteignent leurs meilleures propriétés fonctionnelles et la Castable Resin V2 brûle proprement. La post-polymérisation est absolument obligatoire pour utiliser les matériaux biocompatibles comme certaines de nos résines dentaires.

Elle n'est pas obligatoire pour les résines standards mais augmente leur résistance et leur stabilité. Les pièces post-polymérisées sont généralement moins collantes, ce qui facilite les opérations de ponçage et de peinture.

Un guide de la post-polymérisation des résines Formlabs

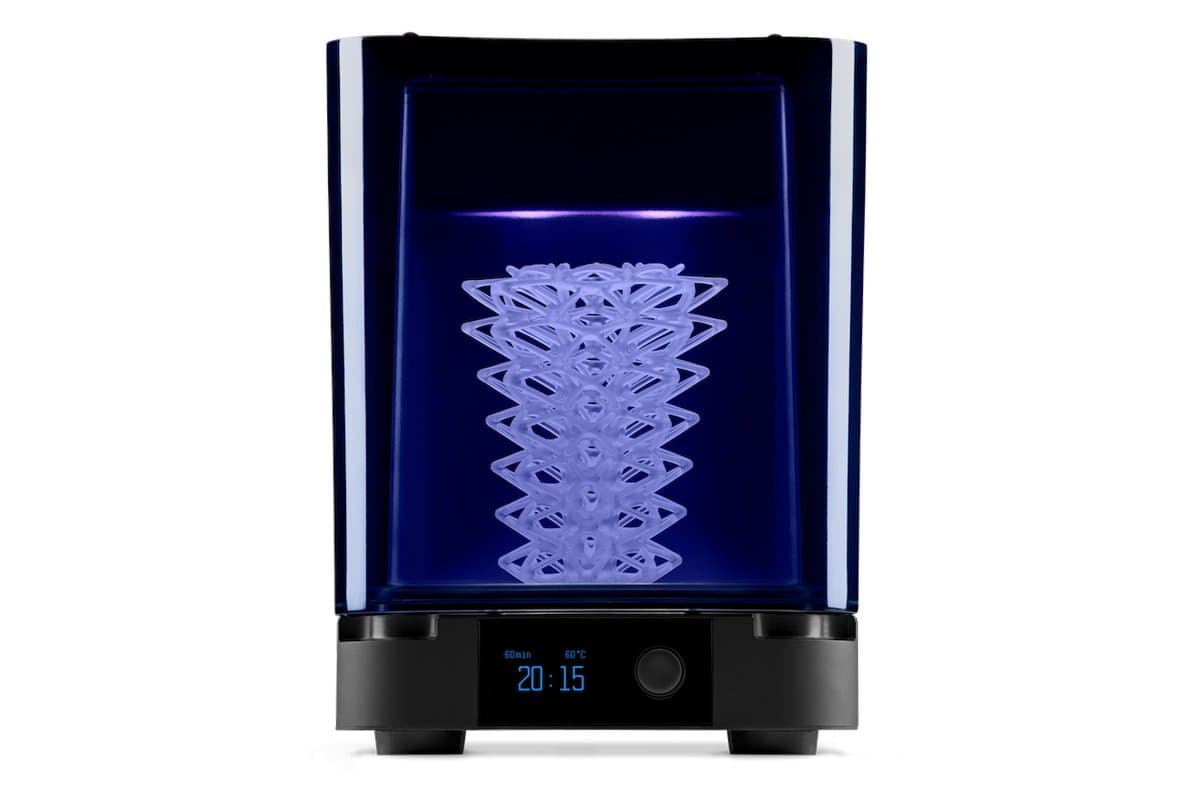

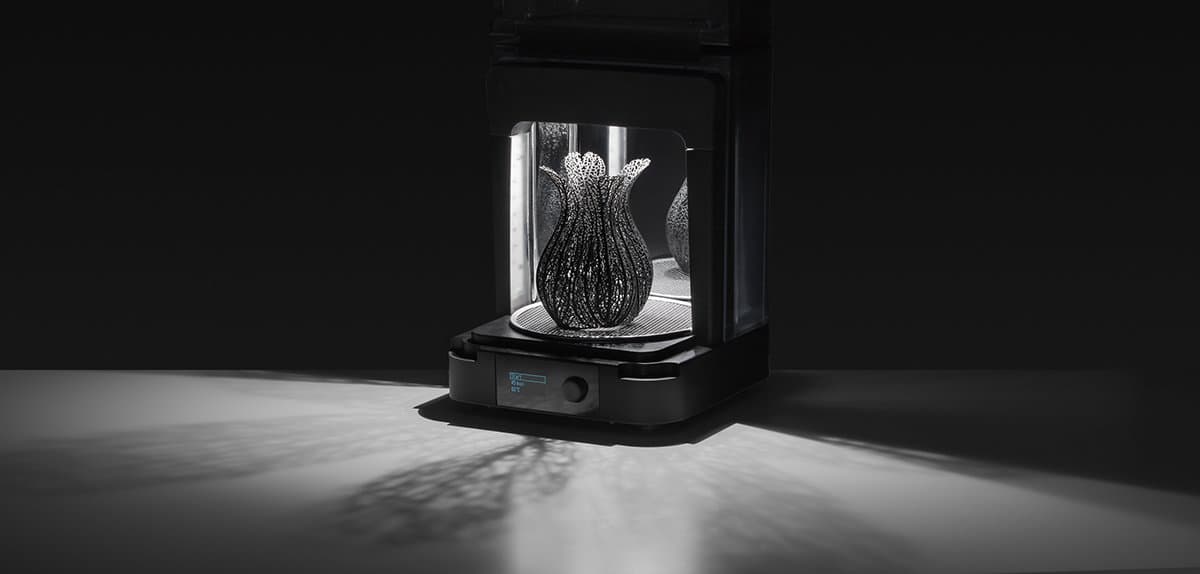

Grâce à Form Cure, les pièces imprimées peuvent être post-polymérisées précisément à la longueur d'onde correcte, à différentes températures et pendant des durées diverses. Dans ce livre blanc, nous expliquons comment régler votre processus pour gagner du temps en post-polymérisant les pièces seulement pendant la durée nécessaire à votre application.

Télécharger le livre blancLes aspects scientifiques de la post-polymérisation

Nous savons que la post-polymérisation améliore les propriétés des matériaux, mais comment ?

À un niveau élémentaire, l'exposition à la lumière déclenche la formation de liaisons chimiques supplémentaires au sein de la pièce imprimée, rendant le matériau plus résistant et plus rigide.

L'unité de post-polymérisation de Formlabs, la Form Cure, utilise une source de lumière à 405 nm, alors que de nombreux autres dispositifs travaillent avec des UV (de longueurs d’onde comprises entre 10 nm et 400 nm). Même la lumière naturelle va post-polymériser les pièces, mais l'exposition et l'efficacité dépendront alors des conditions climatiques.

Certaines chambres de post-polymérisation utilisent aussi la chaleur. La chaleur accélère le processus et permet même la formation de liaisons plus complètes, apportant des améliorations des propriétés du matériau impossibles à obtenir avec la lumière seule.

Maintenant, allons un peu plus loin.

Le niveau moléculaire

Dans chaque résine Formlabs existe un réseau continu de divers types de chaines de polymères (monomères et oligomères). La résine en elle-même est une macromolécule réticulée (imaginez choisir un point quelconque sur une pièce imprimée et zoomer au niveau moléculaire, vous pourrez suivre la chaine de polymères jusqu'à n'importe quel autre point dans la pièce).

La résine imprimée est une molécule continue mais il subsiste encore quelques groupes ouverts et réactifs qui peuvent continuer à réticuler le réseau polymère.

Plus la réticulation est avancée et meilleures sont les propriétés du matériau, telles que le module et la résistance à la rupture par traction. Le but de la post-polymérisation est de lier autant de ces groupes encore réactifs que possible pour que la pièce acquiert ses propriétés maximales.

Un graphique interactif permet de comparer les propriétés des matériaux des résines techniques de Formlabs.

Étape 1 : Chaleur

Une post-polymérisation optimale commence par de la chaleur. La température croissante augmente l'énergie et donc la mobilité dans le réseau de polymères. Cela augmente la probabilité pour les groupes réactifs de se trouver et de créer des connexions.

La post-polymérisation maximise les propriétés des matériaux des pièces imprimées en 3D SLA par une combinaison précise de la température et la lumière. Form Cure fait aussi tourner les pièces pour garantir une exposition uniforme.

Une fois que la molécule atteint la température optimale, les groupes réactifs sont si proches les uns des autres qu'ils peuvent entrer en contact. À ce moment entre en scène la lumière.

Étape 2 : Lumière

C'est le moment magique : les photons de lumière active les photo-initiateurs restants et génèrent un radical qui fait se former des liaisons entre les groupes réactifs à proximité, et les réticulent de façon permanente entre eux.

À chaque nouvelle réticulation, le réseau de polymères se renforce et les propriétés du matériau s'améliorent.

Avec l'augmentation de la réticulation de la résine, le réseau se densifie et provoque une légère contraction de l'ensemble de la pièce. Ce phénomène est normal pour toute pièce imprimée en résine. PreForm, le logiciel de préparation des fichiers d'impression de Formlabs compense automatiquement cette contraction pour garantir l'exactitude dimensionnelle des pièces après post-polymérisation par rapport à leur conception originale en CAO. Cette compensation précise est particulièrement importante dans le cas des matériaux dentaires qui requièrent des tolérances serrées.

Choix de la méthode de post-polymérisation

Il existe plusieurs méthodes de post-polymérisation allant d'une simple exposition à la lumière (lumière naturelle, chambre de manucure, boitier UV fait soi-même, etc) à l'utilisation conjointe de la lumière et de la chaleur (comme la Form Cure de Formlabs).

Il existe de nombreuses méthodes de post-polymérisation, comme cette chambre UV pour manucure.

Pour savoir quelle solution est la meilleure pour vous, il faut prendre en compte :

Les matériaux utilisés : À chaque formulation de résine correspond une longueur d'onde précise qui fonctionne mieux pour en maximiser les propriétés mécaniques. En ce qui concerne particulièrement les matériaux Formlabs, nous vous recommandons d'acquérir une unité utilisant une longueur d'onde de 405 nm, les résine Formlabs étant formulées pour fonctionner avec les imprimantes Formlabs, qui utilisent des lasers à 405 nm pour le processus d'impression 3D.

Téléchargez notre livre blanc pour savoir comment les propriétés mécaniques des pièces imprimées en résines Formlabs se modifient avec la post-polymérisation.

Les applications prévues : Pour des applications qui requièrent une précision dimensionnelle optimale, il est important de choisir une unité adaptée aux matériaux spécifiques que vous utilisez. Ces applications sont notamment le prototypage de produits qui requièrent des tolérances serrées ou la dentisterie, qui repose sur un ajustement précis (comme pour des guides chirurgicaux ou des modèles de couronnes et de bridges). Pour celles où l'exactitude est moins importante, souvent des solutions plus simples de polymérisation suffisent.

Les dimensions et la complexité des pièces : Pour de petites impressions, une chambre UV de manucure peu coûteuse peut s'avérer un outil de post-polymérisation suffisant. Pour des pièces plus grandes ou plus complexes, assurez-vous de choisir des unités qui fournissent une exposition homogène (par un positionnement bien équilibré de la lumière, un plateau tournant, etc.) pour que la polymérisation soit uniforme.

Les propriétés des matériaux peuvent varier en fonction de la géométrie de la pièce, de son orientation pendant l'impression et des paramètres d'impression.

La rapidité : La chaleur accélère et optimise le processus de post-polymérisation. Si l'efficacité est essentielle, choisissez une unité qui combine lumière et chaleur.

Post-polymérisation conçue pour les imprimantes 3D SLA Formlabs

La solution de post-polymérisation de Formlabs, Form Cure, est conçue pour optimiser les propriétés des pièces imprimées en résines Formlabs.

Notre objectif en développant une solution de post-polymérisation pour nos utilisateurs a été de simplifier et l'optimiser cette opération pour les matériaux Formlabs.

Nous avons effectué des essais complets pour déterminer la solution la plus efficace et nous avons développé des paramétrages fonctionnant au mieux pour chacune des résines, et finalement conçu un processus intuitif et automatisé pour simplifier la post-polymérisation.

Le résultat en est la Form Cure, une solution professionnelle de post-polymérisation, conçue pour aider nos utilisateurs à tirer le meilleur parti de leurs imprimante 3D SLA.

Consultez notre site d'assistance pour connaître les recommandations mises à jour sur les paramètres pour Form Cure.