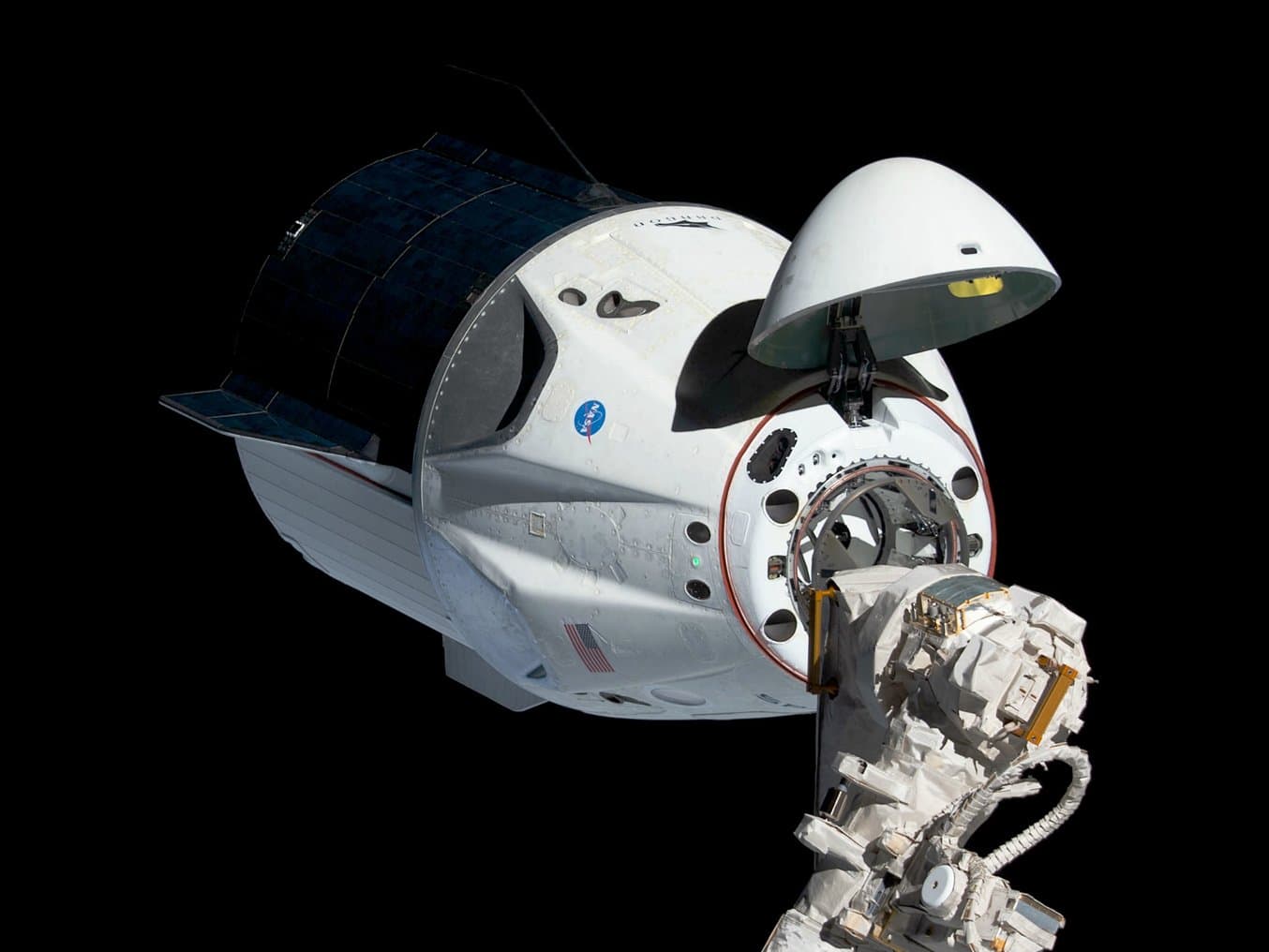

La NASA envoie des pièces Formlabs dans l'espace à bord de la capsule de ravitaillement Dragon de SpaceX

Une capsule Dragon de SpaceX. Photo gracieuseté du Goddard Space Flight Center de la NASA.

Formlabs participe à la mission de ravitaillement de l'ISS

Cet été, SpaceX lancera sa 25e mission de services commerciaux de réapprovisionnement (CRS-25) vers la Station spatiale internationale (ISS). La capsule cargo transportera 2000 kilos de nourriture et d'équipement pour les membres de l'équipage de l'ISS. Cette mission s'inscrit dans le cadre du contrat de fret entre SpaceX et la NASA, et implique une collaboration et un partenariat entre les deux entités.

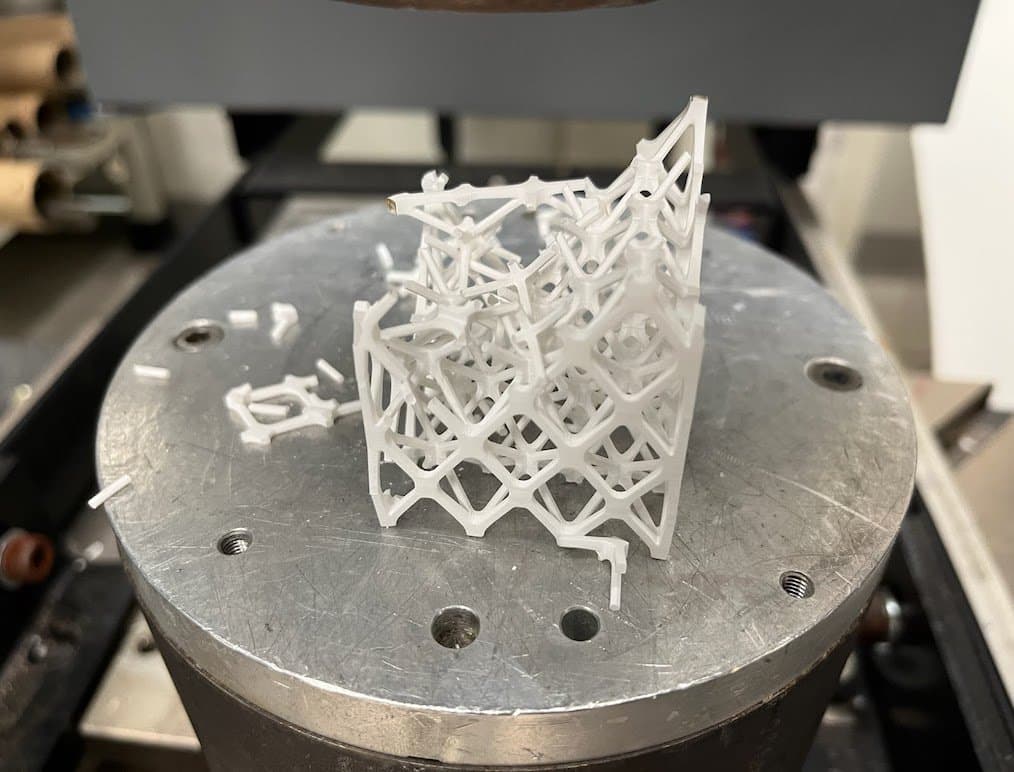

Parmi les pièces d'équipement, le vol CRS-25 transportera notamment des échantillons plaqués imprimés avec une imprimante 3D stéréolithographique (SLA) Form 3. À l'aide de la plateforme d'essai de la station spatiale internationale Materials International Space Station Experiment (MISSE-16) d'Alpha Space, les échantillons seront exposés à l'environnement externe de la station spatiale et seront ensuite renvoyés sur terre pour d'autres tests. Dans une publication récente, la NASA expose les objectifs de cette expérience ainsi que de la manière dont l'impression 3D peut avoir un impact sur l'efficacité du projet.

Les pièces imprimées en 3D et plaquées seront exposées aux conditions difficiles de l'environnement spatial, et les résultats devraient indiquer de quelle manière la NASA et éventuellement d'autres fabricants aérospatiaux pourraient utiliser la fabrication additive pour fabriquer leurs futurs produits.

Au Goddard Space Flight Center, les ingénieurs de la NASA ont travaillé avec des pièces imprimées de Formlabs pour optimiser la conception des supports et obtenir une résistance maximale. Les pièces ont été imprimées avec Rigid 10K Resin, un matériau à charge de verre idéal pour fabriquer des pièces rigides, résistantes à la chaleur et aux produits chimiques.

Échantillon de compression de treillis en Rigid 10K Resin avant le test (à gauche) et après le test (à droite), la charge venant du haut.

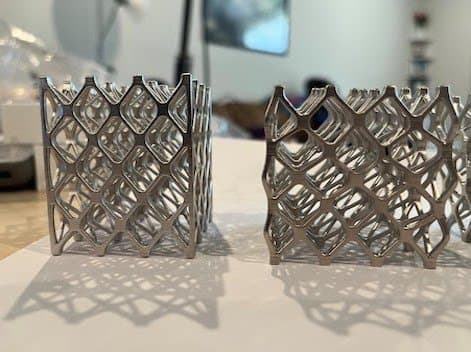

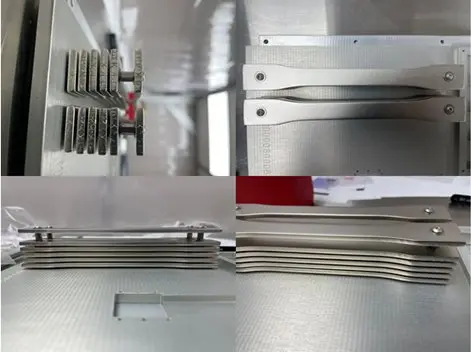

Plaquer des pièces pour une résistance légère et une réduction des dégagements gazeux

Plaquer par galvanoplastie des pièces imprimées avec Rigid 10K Resin augmente leur résistance et réduit la quantité de dégagement gazeux. Le processus de placage, réalisé par l'entreprise spécialisée RePliForm, a permis de créer des pièces beaucoup plus légères que les composants usinés de manière traditionnelle pour la même application. L'équipe de Goddard a pu concevoir, imprimer, itérer et repenser les pièces dans un délai beaucoup plus court qu'avec les processus d'usinage habituels. Chaque composant et chaque processus doit être évalué, mais en réduisant le temps de travail, en éliminant les coûts d'usinage et en réalisant les itérations en interne, l'équipe a pu diminuer les coûts de manière significative.

Échantillon de compression de treillis en Rigid 10K Resin avant le test (à gauche) et après le test (à droite), la charge venant du haut.

Des pièces imprimées en 3D avec Rigid 10K Resin et plaquées, prêtes à être envoyées à l'ISS

La résistance du métal : stratégies et exemples d'utilisation pour la galvanoplastie de pièces SLA

Lisez la suite pour savoir comment les ingénieurs ajoutent du métal aux impressions 3D en résine et à quelles applications surprenantes les pièces métalliques hybrides peuvent donner accès, permettant notamment (mais pas seulement) d'augmenter la résistance et la durabilité.