Comment Nextech personnalise ses drones à charge utile avec l'impression 3D

Catastrophes naturelles, invasions militaires, navires coulés, crashs d'avions... les images de ces événements captent l'attention du monde entier. Il y a de fortes chances que ces images soient elles-mêmes capturées par une technologie relativement nouvelle : les drones, ou véhicules aériens sans pilote (UAV). Avec les avancées technologiques dans le domaine des drones, les fabricants continuent de repousser les limites en matière de distance, de vitesse et de poids de ces appareils.

Nextech, un fabricant de drones basé en Afrique du Sud, utilise les imprimantes 3D à frittage sélectif par laser (SLS) Formlabs pour fabriquer des drones personnalisés de haute performance pour leurs clients dans un large éventail de secteurs. Les caractéristiques des pièces SLS, qui sont robustes et prêtes pour l'utilisation finale, permettent à Nextech de concevoir, de prototyper et de produire des pièces dans le cadre d'un flux de travail optimisé.

Liam Kroone, ingénieur en conception mécanique, nous a parlé des points forts de leur flux de travail hybride et de la manière dont l'impression 3D SLS en interne les a aidés à se tailler une place dans un secteur hautement concurrentiel. « L'impression 3D nous permet de répondre aux besoins spécifiques de nos clients, de développer de nouveaux produits et d'améliorer nos conceptions à un rythme beaucoup plus rapide », nous dit M. Kroone.

Dans cet article, vous apprendrez comment Nextech utilise l'impression 3D SLS pour :

-

Économiser des millions de dollars sur l'usinage CNC avec une seule imprimante Fuse 1+ 30W.

-

Créer des bouts d'ailes de drone en fibre de carbone à l'aide de moules imprimés en 3D.

-

Combiner l'usinage, la fibre de carbone et l'impression 3D SLS pour un poids et une résistance optimaux

Les défis de la production de drones

Les véhicules aériens sans pilote sont utilisés depuis des décennies, principalement pour la surveillance et les missions tactiques des organisations militaires. Dans des secteurs tels que l'agriculture, la gestion de la faune et de la flore ou la climatologie, l'utilisation généralisée des drones a été limitée par des coûts élevés. Chaque client exige des caractéristiques spécifiques pour ses drones : résistance à des températures ambiantes et à des conditions météorologiques particulières, type de caméra ou autre charge utile, distance entre le point d'alimentation et la charge utile, et bien d'autres choses encore. Des pièces produites en série sont utilisées pour la plupart des modèles de drones, mais les différents détails conduisent inévitablement à un certain degré de personnalisation.

La partie la plus lourde d'un drone est souvent le boîtier de la batterie. Nextech utilise donc l'impression 3D pour optimiser le poids des autres composants, ce qui permet aux drones de voler plus loin sans sacrifier la résistance ou le poids de la charge utile.

Les techniques de fabrication traditionnelles rendent cette personnalisation difficile : la fabrication de moules, l'usinage ou les méthodes de découpe au jet d'eau et au laser sont coûteux, en particulier pour les géométries complexes requises. L'impression 3D a permis aux fabricants de drones de fabriquer des géométries complexes et des produits personnalisés à un prix abordable, mais la recherche de la bonne technologie et du bon matériau a limité son adoption. Le flux de travail SLS de la Fuse 1+ 30W permet à Nextech de réaliser des prototypes rapidement, d'augmenter sa capacité d'itération avec le retour d'information des clients et de produire des lots de composants personnalisés à un prix abordable.

L'intégration du SLS dans l'entreprise

Avant d'ajouter l'imprimante SLS Fuse 1+ 30W à ses capacités de fabrication, Nextech sous-traitait les impressions 3D ou usinait les composants pendant la phase de prototypage. « Nous avions des lots de petits composants imprimés en 3D sur de grosses machines industrielles EOS à l'université locale, mais il fallait des semaines pour les récupérer », explique M. Kroone.

L'installation de l'imprimante en interne a accéléré le calendrier de développement, ce qui a permis à l'équipe de travailler plus étroitement avec les clients. « Nous ajoutons des supports et testons la résistance, la sensation et le poids, ou nous ajoutons un joint pour plus d'isolation et testons l'ajustement et la facilité d'utilisation pour nous assurer que le produit final que nous envoyons aux clients est de haute qualité », explique M. Kroone.

Cette cadence itérative était impossible à maintenir lorsqu'ils sous-traitaient les pièces. Le fait de devoir attendre des jours voire des semaines pour travailler sur une itération les rapprochait de la date limite et limitait la quantité de tests fonctionnels possibles. « Lorsque vous disposez de votre propre imprimante, vous pouvez vraiment augmenter le rendement et optimiser l'utilisation du matériau. » Nous pouvons produire nos pièces en plastique sans avoir à fabriquer des moules d'injection, qui sont très coûteux et prennent beaucoup de temps », explique M. Kroone.

Un capteur de méthane personnalisé imprimé sur l'imprimante 3D Fuse 1+ 30W SLS avec Nylon 12 Powder. La production en interne a permis de réduire les coûts de conception et de fabrication.

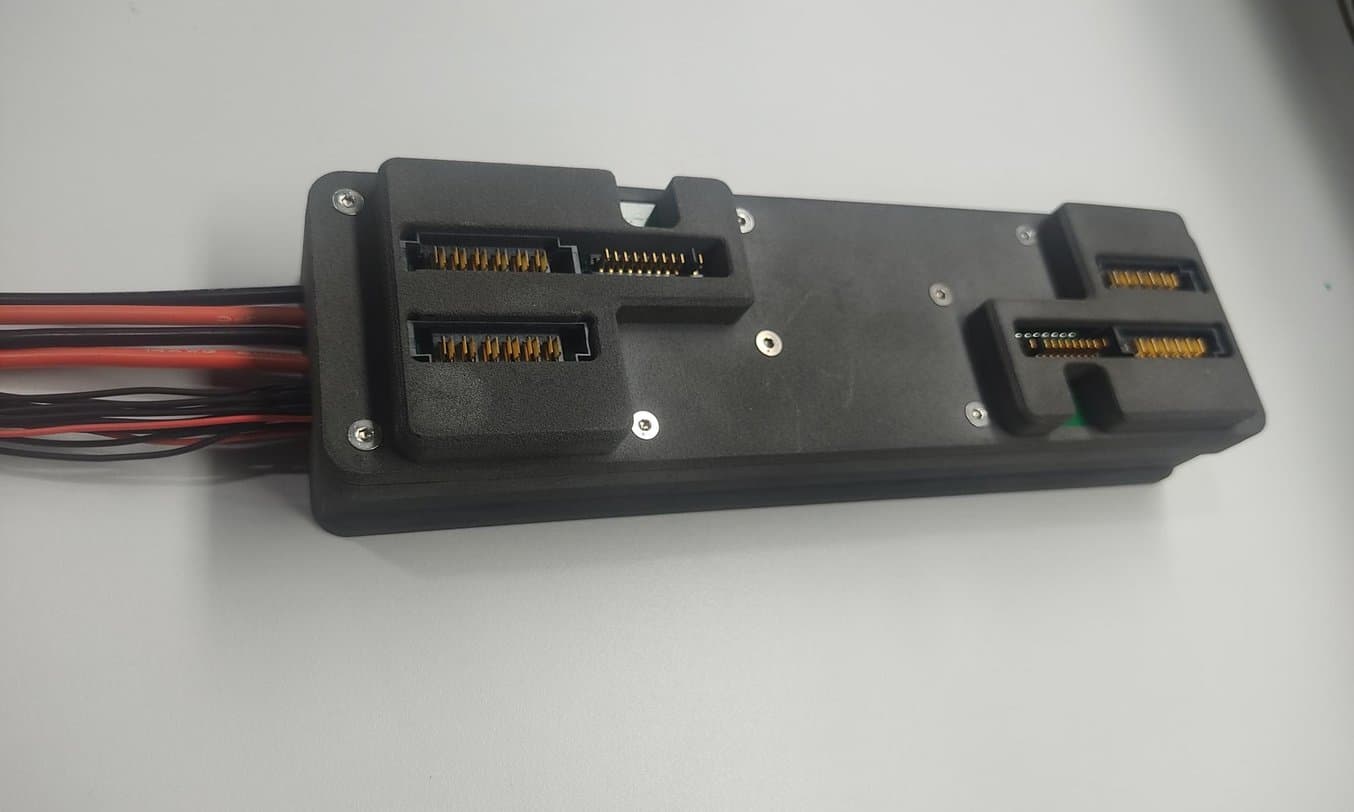

De même, ce chargeur de batterie personnalisé a été imprimé sur la Fuse 1+ 30W avec Nylon 12 Powder. Grâce à la production en interne, Nextech est devenu plus agile et plus réactif aux demandes de conception de ses clients.

Des pièces complexes grâce à des technologies complémentaires

Les charges utiles uniques des clients, telles que différents types de caméras ou de capteurs pour l'agriculture, l'environnement ou la surveillance de la faune et de la flore, nécessitent des supports personnalisés pour les fixer au cadre du drone. Ces supports changent pour chaque projet, plaçant parfois la charge utile plus loin de la source de carburant, qui peut s'échauffer sur de longues distances, ou la maintenant à un angle différent. Pour concevoir et fabriquer ces supports, qui doivent être solides et durables, Nextech utilise une combinaison d'impression 3D SLS, de composites et d'usinage. Sa force réside dans l'optimisation des technologies afin qu'elles se complètent plutôt que de se substituer l'une à l'autre.

« Mélanger l'usinage traditionnel et l'impression 3D SLS : voilà comment nous allons tout fabriquer désormais. »

Liam Kroone, ingénieur en conception mécanique chez Nextech

Le modèle de quadricoptère Atlas T utilise une combinaison de pièces SLS imprimées en 3D (pales d'antenne et couvercles du cardan et du capteur de méthane), de pièces métalliques usinées et de pièces en fibre de carbone afin d'optimiser la charge utile et de permettre des géométries uniques pour des performances optimales.

Mesurer la fonte des glaciers

L'un des modèles de Nextech est un drone à voilure fixe, d'une envergure de 3,2 mètres et d'une portée de 100 kilomètres. Dans le cadre d'un projet avec le gouvernement français, le drone a volé pour scanner et étudier la détérioration des calottes glaciaires de l'Arctique. Le drone transportait des appareils d'imagerie multispectrale et des appareils d'imagerie thermique personnalisés afin de mesurer l'influence de l'océan sur la vitesse de fonte des calottes glaciaires. L'équipe de Nextech a dû concevoir des supports personnalisés et des composants du corps du drone pour permettre à l'appareil de transporter cette charge utile délicate. L'équipe a également conçu des extrémités d'ailes adaptées aux conditions extrêmes.

« Si la masse du drone ou les conditions environnementales changent, le profil des extrémités de l'aile doit faire de même. Ainsi, pendant que nous réalisons des prototypes et que ces variables changent, il devient très coûteux d'usiner avant de savoir exactement comment cela va fonctionner », explique M. Kroone.

Les extrémités d'ailes finales seront fabriquées en composite de fibre de carbone, mais la création de moules pour ces composites prend beaucoup de temps et l'usinage est trop coûteux. L'utilisation de Nylon 12 Powder sur la Fuse 1+ 30W permet à l'équipe de tester des formes complexes pour un poids similaire à celui des pièces en fibre de carbone.

« Si l'idée est d'utiliser de l'aluminium ou de la fibre de carbone, il est difficile de trouver le bon moule à un stade précoce du projet. La Fuse 1+ 30W nous permet donc de réaliser cette forme complexe, d'essayer plusieurs versions différentes ou, si le projet évolue, d'imprimer un nouveau modèle sans trop d'efforts », explique M. Kroone.

Ce rendu du drone à voilure fixe de Nextech montre l'ampleur et la complexité de la conception.

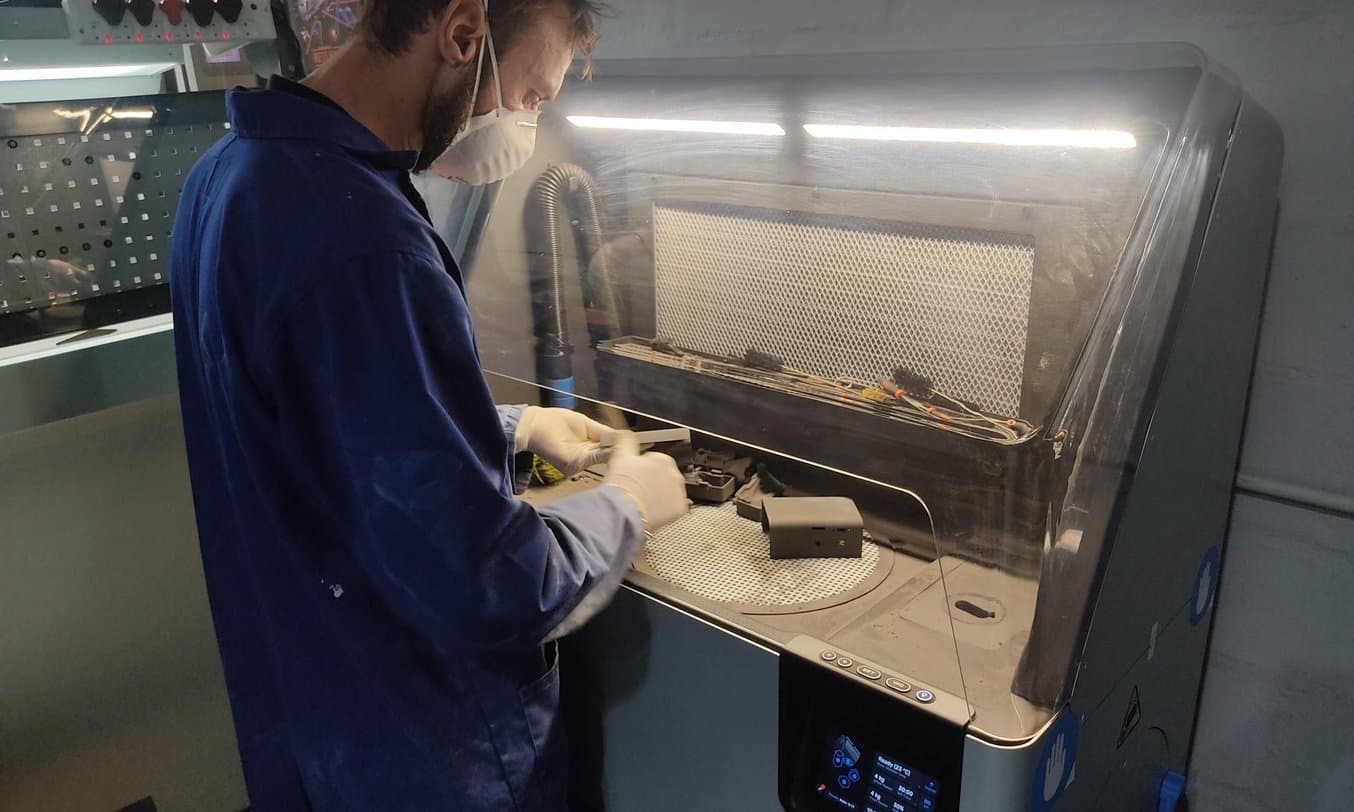

L'équipe de Nextech a eu recours à un processus de conception utilisant le moulage de la fibre de carbone avec Nylon 12 Powder et la Fuse 1+ 30W afin d'élaborer et de tester rapidement les extrémités des ailes du drone à voilure fixe.

Produire 100 pièces finales à la fois

Pour l'Atlas T, un drone multirotor, l'équipe a travaillé sur plusieurs modèles permettant de maintenir la technologie de transmission à certains angles et à certaines distances. La façon dont l'appareil est tenu a un impact sur ses performances, et le positionnement correct du GPS et de l'antenne permet une plus grande amplitude de mouvement et une meilleure qualité de transmission. La technologie de suivi de l'antenne à longue portée ne peut pas être entravée par des matériaux conducteurs et encombrants ; la personnalisation des fixations de charges utiles et d'antennes nécessite donc la réalisation de géométries complexes et l'exécution de nombreux cycles d'essais itératifs avec un matériau non conducteur.

M. Kroone a utilisé la Fuse 1+ 30W pour développer des localisateurs de batterie intelligents dotés d'une fonction d'encliquetage. Il y avait des composants extérieurs et intérieurs, imprimés en Nylon 12 Powder pour l'utilisation finale du drone. En raison de la taille des composants internes et du volume de production élevé, il était difficile de programmer efficacement les machines CNC. « Il s'agissait de petites pièces, dont le réglage sur une machine CNC aurait pris beaucoup de temps, mais nous pouvons en imprimer 100 en même temps sur la Fuse 1+ 30W », explique M. Kroone.

Le support de batterie de l'Atlas T est imprimé en 3D sur l'imprimante SLS Fuse 1+ 30W avec Nylon 12 Powder.

Des résultats équivalents à ceux d'une machine coûtant un million de dollars

La combinaison des technologies SLS et CNC offre à Nextech une plus grande flexibilité dans le processus de conception et de fabrication. Ils sont en mesure de produire des lots et des géométries complexes avec la Fuse 1+ 30W, tout en usinant des pièces en aluminium à haute résistance pour d'autres composants. Lors de l'évaluation des machines SLS, il était important de trouver une machine qui soit capable d'égaler la qualité de leurs machines CNC. Avec la Fuse 1+ 30W, c'est aujourd'hui chose faite. « Il s'agit vraiment d'une technologie merveilleuse. Nous avons dépensé des millions de dollars en machines CNC, et la capacité de production [de la Fuse 1+ 30W] est la même, mais il s'agit d'un équipement de 60 000 dollars », explique M. Kroone.

Pour chaque nouveau drone que Nextech utilise à bon escient, la notoriété de l'entreprise augmente, tout comme la demande. Nextech doit pouvoir compter sur la Fuse 1+ 30W pour assurer une production régulière et uniforme. « La répétabilité et la fiabilité sont très importantes pour garantir que nous fabriquons des drones de haute qualité dans un délai rapide. Beaucoup d'imprimantes SLS sont connues pour produire de nombreuses erreurs d'impression et des pièces ratées, tandis que la Fuse 1+ 30W est une machine de haute qualité qui bénéficie d'un excellent service d'assistance », explique M. Kroone. La fiabilité de l'appareil lui-même, associée à l'engagement de Formlabs à fournir une assistance de la plus haute qualité dans le monde entier, permet à la production d'aller de l'avant.

Le secteur des drones est incroyablement compétitif, les entreprises se bousculant pour décrocher de gros contrats dans les secteurs de l'administration, de la recherche et de l'agriculture. Pour rester en tête de peloton, les fabricants doivent constamment mettre à jour leurs technologies et offrir des options personnalisables pour chaque projet. L'impression 3D et l'adoption en interne du frittage sélectif par laser et de l'usinage CNC permettent à Nextech de se démarquer de la concurrence.

« Je pense que les entreprises qui produisent par lots mais ne disposent pas d'un tel dispositif auront des difficultés à l'avenir. L'absence de flux de travail interne est un gros inconvénient. »

Liam Kroone, ingénieur en conception mécanique chez Nextech

La Fuse Sift permet un flux de travail sûr et efficace pour le dépoudrage des pièces et le recyclage des matériaux.

La combinaison de technologies de fabrication traditionnelles et de flux de travail additifs avancés en interne a permis à Nextech de se hisser au sommet de l'industrie des drones. La fiabilité des imprimantes SLS de la série Fuse de Formlabs leur permet de rester agiles, de répondre aux changements de fournisseurs et aux demandes des clients, et de continuer à améliorer leurs produits.

Nous remercions tout particulièrement notre partenaire revendeur sud-africain BuildVolume pour avoir conseillé et soutenu Nextech avec les solutions d'impression 3D de Formlabs.