Usine de plastiques unipersonnelle : commercialiser de nouveaux produits avec la Fuse 1+ 30W

Ken Pillonel, ingénieur et fondateur de la chaîne YouTube populaire Exploring the Simulation, a eu une idée : concevoir un boîtier pour AirPods qui non seulement protégerait les écouteurs, mais permettrait d’utiliser un connecteur USB-C pour les recharger, au lieu de l’ancien connecteur Lightning.

L’obsolescence forcée des produits de consommation et les obstacles qui empêchent les utilisateurs de les réparer frustrent M. Pillonel depuis des années. « Il est troublant de voir des choix de conception tels que des batteries non remplaçables, des composants collés et un manque de transparence dans l’information publique conduire à l’essor de "l’électronique rapide" », a déclaré M. Pillonel à Will Shanklin de Engadget.

Il semble que Pillonel n’était pas seul à ressentir ces frustrations ; lorsqu’il a annoncé le projet de boîtier de charge pour les AirPods, il a reçu des milliers de commandes de clients du monde entier. Pour honorer ces commandes et livrer des milliers de produits (tout en travaillant depuis son appartement et sans aucun employé), M. Pillonel avait besoin d’une solution de fabrication aussi performante que lui.

« Mon objectif était de prendre en charge autant que possible le développement de mon matériel en interne, ce qui me permettait de transformer mes idées en réalité. Avec cette configuration [de la série Fuse], je pense que je suis paré en termes d’impression 3D », affirme M. Pillonel.

Les limites de la fabrication traditionnelle

Les méthodes de fabrication héritées, comme le moulage par injection, sont encore (et demeureront probablement pendant un certain temps) le moyen le moins cher de produire en masse la plupart des produits de consommation comme le boîtier AirPods de M. Pillonel (ou d’Apple). C’est pour les grands fabricants, dont les paramètres de l’offre et de la demande sont fixés à l’avance, qu’ils sont les plus judicieux. Le principal problème pour les petits fabricants comme M. Pillonel réside toutefois dans les limites que ces méthodes imposent à un processus de conception de produits agile.

Pour être financièrement viable, le moulage par injection nécessite des idées complètement finalisées et ne laisse aucune marge de manœuvre ni d’opportunité pour améliorer les conceptions, alors que l’attrait de l’idée de M. Pillonel pour des milliers de clients réside dans sa réactivité, son agilité et sa capacité à répondre aux retours des clients.

« Je n’ai pas opté pour le moulage par injection parce que, tout d’abord, j’aime itérer et améliorer, obtenir des retours clients et simplement faire en sorte que le produit soit le meilleur possible. Avec le moulage, il est très coûteux de modifier ou de produire des conceptions. L’outil pour un seul boîtier coûtait 15 000 €, et je voulais avoir six boîtiers différents. »

Ken Pillonel, ingénieur et fondateur, Exploring the Simulation

Connaissant bien l’obsolescence, M. Pillonel a compris que les moules qu’il commandait seraient de toute façon périmés dans quelques années, car ses clients opteraient pour un nouveau type d’écouteurs et de boîtiers. Dans le monde des produits consommables, en particulier en tant que fabricant de pièces détachées, on ne peut parier sur la longévité d’une conception ou d’un outil. « Après avoir autant investi dans le moule, dans quelques années, il servira seulement de presse-papier. Je ne voulais donc pas vraiment dépenser de l’argent de cette façon. »

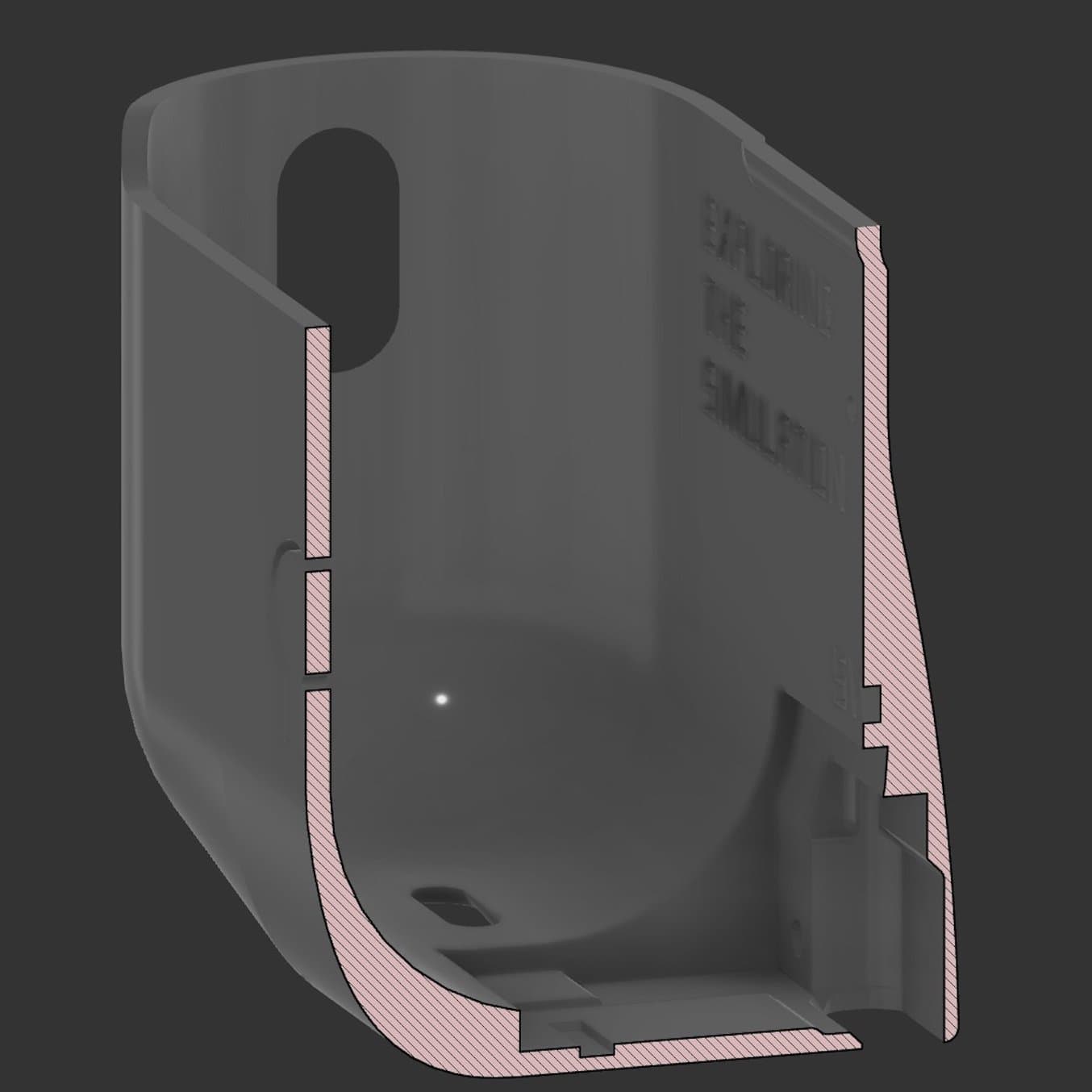

Autre problème : les contraintes de conception imposées par le processus de moulage. La conception de son boîtier était complexe, et plusieurs caractéristiques ne pouvaient pas être facilement usinées dans un outil pour le moulage. « Il y a des cavités intérieures. Il y a des alésages. Le texte est gravé. Si je voulais mouler cette partie par injection, il ne s’agirait pas d’un simple moule en deux parties. Il faudrait un moule vraiment compliqué avec des curseurs, et donc le coût augmenterait de façon exponentielle. »

L’un des pièges de la délocalisation de la fabrication d’un nouveau produit ne vient peut-être même pas à l’esprit des entrepreneurs ou des ingénieurs qui créent un nouveau produit : le travail fantôme. Un commentaire sur les vidéos de M. Pillonel a souligné la possibilité de travail fantôme, où les partenaires de moulage par injection à l’étranger produisent une quantité supérieure à celle indiquée dans le contrat, puis revendent le surplus pour un bénéfice supplémentaire.

Le moulage à l’uréthane (qui consiste à injecter du plastique liquide qui polymérise et durcit dans un moule en silicone) offrait une autre possibilité, mais les moules ne peuvent être utilisés qu’une cinquantaine de fois et la solution n’était donc pas évolutive.

L’impression 3D en interne permettait au contraire à M. Pillonel d’assurer la maintenance complète de la conception, de la production, du contrôle qualité, de la livraison et de l’assistance de son produit, ce qui ferait de lui une véritable usine de plastiques unipersonnelle.

Dépôt de fil fondu, stéréolithographie, moulage à l’ancienne ou autre méthode ?

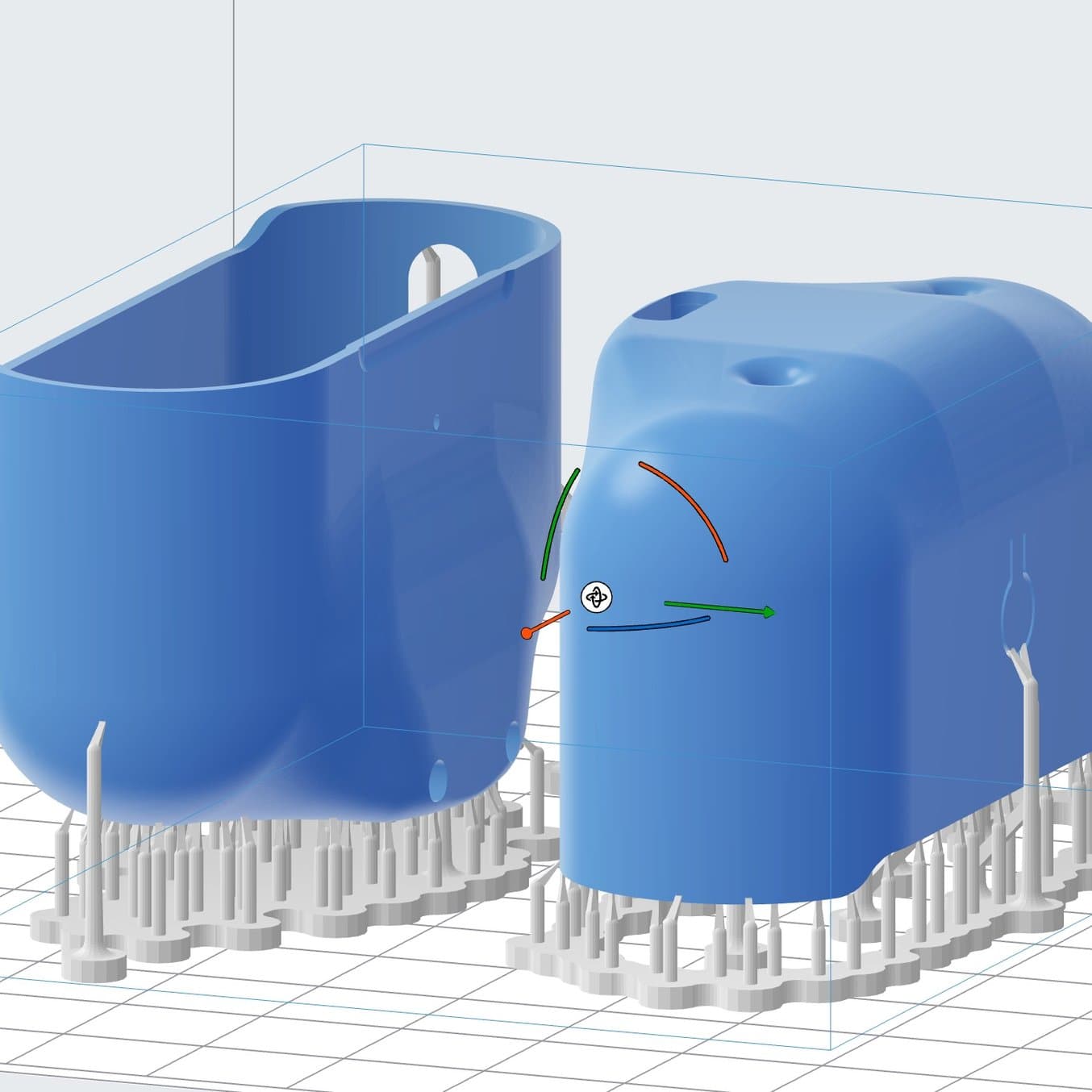

M. Pillonel pratique l’impression 3D depuis des années, en utilisant à la fois le dépôt de fil fondu (FDM) et la stéréolithographie (SLA), cette dernière avec une imprimante de bureau Form 3+. Bien qu’il soit convaincu que chaque technologie répond à différentes situations, il avait des réserves quant à l’idée de réaliser ce projet en utilisant soit le FDM, soit la SLA. Après avoir réalisé des prototypages avec ses imprimantes 3D FDM, M. Pillonel a décidé d’explorer d’autres voies pour le produit final.

« J’ai démarré avec la méthode la moins chère que je connaissais, c’est-à-dire l’impression FDM avec un filament, mais je me suis dit que ce ne serait pas assez bien pour mon produit... Le résultat n’est pas suffisant pour un produit de consommation vendu dans une boutique, la sensation de qualité supérieure n’est pas au rendez-vous », explique M. Pillonel.

Quant à son imprimante SLA Form 3+, M. Pillonel avait moins de réserves sur la qualité et la finition de surface, mais davantage sur le flux de travail. Bien qu’il apprécie la qualité et la finition des pièces en résine pour le prototypage, lorsqu’il a envisagé le post-traitement et le volume nécessaire à l’expédition des commandes, il a estimé que cette solution n’était pas viable.

M. Pillonel avait besoin d’une méthode de fabrication permettant de réaliser facilement la conception complexe, qui comprend du texte gravé, des canaux étroits, des contre-dépouilles et des parois fines.

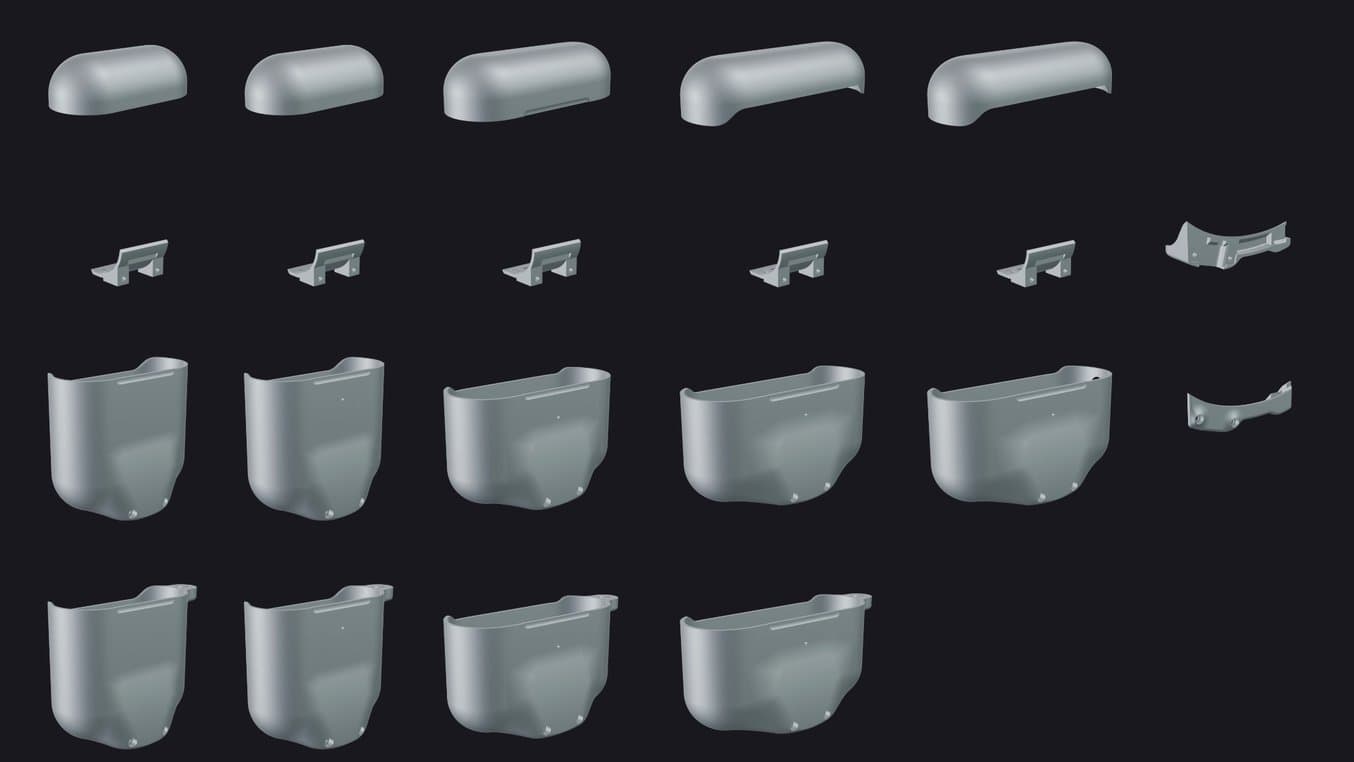

Les surfaces courbes et de forme organique comme celles-ci sont particulièrement difficiles à imprimer sur les imprimantes 3D FDM, car elles peuvent présenter des lignes de couche plus évidentes.

« La résolution de la SLA est la meilleure. Mais plusieurs éléments m’ont fait choisir une autre voie. Le premier est le post-traitement et la manipulation de la résine, des produits chimiques et l’élimination de la solution de nettoyage. Ensuite, le plus gros point, ce sont les supports et les traces qu’ils laissent sur la surface. La peinture et le ponçage des boîtiers représenteraient beaucoup de travail au vu des volumes, je ne pourrais pas être une usine de plastiques à moi tout seul de cette façon », admet M. Pillonel.

Le frittage sélectif par laser (SLS) était la seule option d’impression 3D adaptée à la fabrication de milliers de pièces de qualité pour utilisation finale. La nature autoportante du lit de poudre élimine le besoin de supports, tandis que les propriétés mécaniques du nylon garantissent que les boîtiers seront suffisamment durables pour une utilisation quotidienne par les consommateurs. Ils pourraient tomber, être pliés, subir un choc ou être compressés sans s’abîmer, même en une seule journée. La technologie du lit de poudre permet également d’empiler les pièces dans la chambre de fabrication, ce qui permet à Ken d’en fabriquer des centaines chaque jour avec une seule imprimante.

Son seul employé : une Fuse 1+ 30W

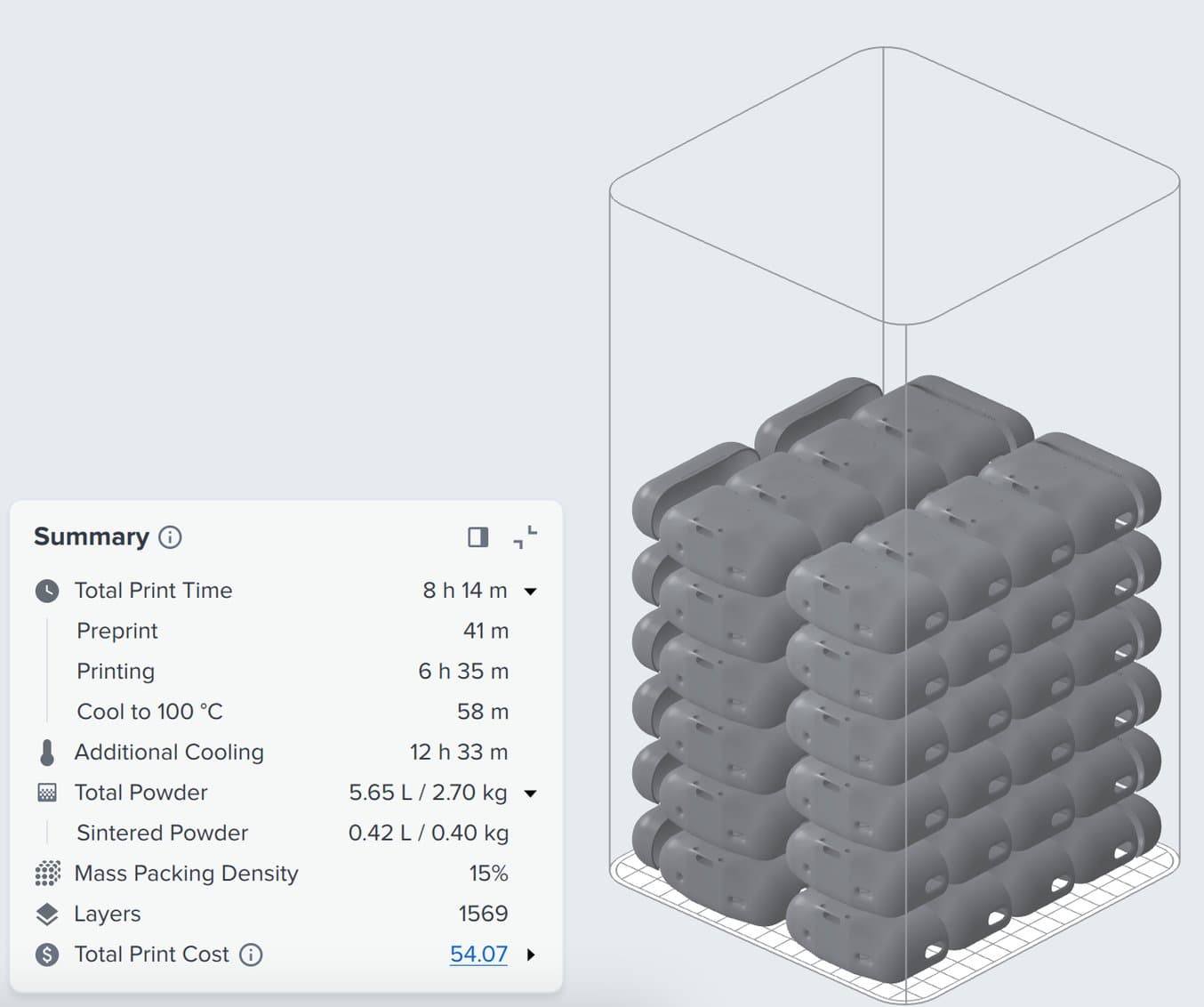

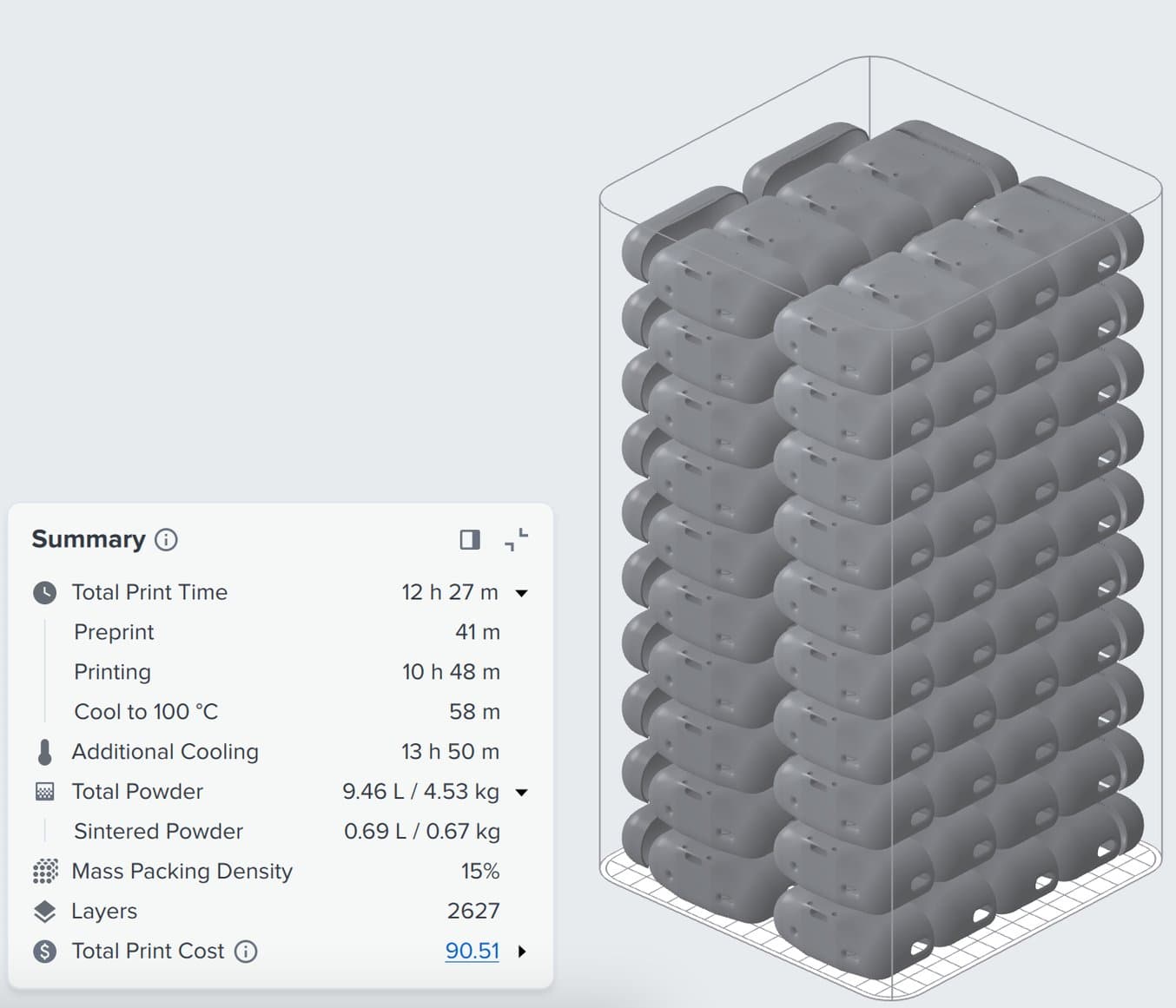

M. Pillonel utilise deux chambres de fabrication pour optimiser son flux de travail. Il démarre sa première impression le matin, en utilisant seulement la moitié de la capacité de la chambre de fabrication, afin que l’impression soit terminée à la fin de la journée.

Lorsqu’il retire la première chambre de fabrication (à moitié remplie) à la fin de sa journée de travail, il démarre une impression en continu avec une chambre de fabrication pleine. Elle sera prête le lendemain matin. Son seul employé, la Fuse 1+ 30W, travaille 24 heures sur 24 !

Au moment d’embaucher son unique employé, M. Pillonel savait qu’il ne pourrait pas compter sur ses imprimantes FDM ou SLA pour le volume de commandes qui arrivait, et que la fabrication traditionnelle, comme le moulage, était définitivement exclue. La SLS constituait la seule solution possible, mais il avait besoin d’une solution accessible qui permette de fabriquer des produits finis de qualité.

Il existe de nombreuses options d’impression 3D sur lit de poudre sur le marché, mais pratiquement aucune à un prix abordable pour les nouvelles entreprises ou les entrepreneurs individuels. M. Pillonel a jugé les options bon marché trop peu fiables, tandis que les anciennes options, comme les grosses imprimantes MJF, étaient trop chères et trop grandes pour rentrer dans l’appartement de M. Pillonel, où se trouve son atelier. Tout en reconnaissant que la série Fuse n’est pas assez abordable pour un amateur ou la plupart des entreprises unipersonnelles, il savait que ce serait la meilleure option pour amortir son investissement.

« Les imprimantes Fuse restent les plus abordables sur le marché à l’heure actuelle. D’après moi, le coût est le même que celui de quelques moulages. Ainsi, sous-traiter quelques moulages me reviendrait au même prix que mon installation. Mais en interne, avec la SLS, je peux fabriquer des pièces pendant des années et je peux créer un nombre infini de nouveaux produits. Donc si celui-ci ne fonctionne pas, je peux simplement essayer d’en faire un nouveau et, avec un peu de chance, obtenir un retour sur investissement plus tard. »

Ken Pillonel, ingénieur et fondateur, Exploring the Simulation

La configuration initiale de M. Pillonel comprenait uniquement l’imprimante Fuse 1+ 30W, une chambre de fabrication unique et une Fuse Sift, ainsi que 12 kg de Nylon 12 Powder. Même avec un écosystème SLS de qualité industrielle, M. Pillonel a pu, en quelques heures dans son appartement, mettre en place facilement une installation sûre pour commencer la production.

« Après avoir déballé et branché les appareils, j’ai pu commencer la configuration initiale, qui s’est avéré très simple. J’ai simplement suivi les instructions à l’écran, et tout était prêt », explique M. Pillonel.

Il était temps de lancer la production et, après seulement quelques mois de conception, quelques essais avec des chambres entièrement remplies et les premiers retours clients, M. Pillonel a pu commencer à produire, à expédier des pièces et à optimiser son processus de fabrication.

Recommandations concernant le volume de production

M. Pillonel propose plusieurs versions de son produit, certaines avec des lanières, des textures ou des ports légèrement différents. La variété des modèles améliore l’expérience de ses clients et accroît la valeur du produit, mais rend complexe l’organisation des systèmes de production, de traitement et d’expédition.

Après avoir imprimé avec la Fuse 1+ 30W et l’ensemble de l’écosystème SLS de Formlabs, voici les principaux enseignements et recommandations de M. Pillonel pour la production pour utilisation finale sur la série Fuse.

-

Achetez la Glovebox. La Fuse Sift Glovebox est un accessoire supplémentaire pour la Fuse Sift (le système de recyclage et de récupération de la poudre de l’imprimante). La Fuse Sift peut être utilisé sans, la pression d’air négative et l’aspiration suffisent à empêcher la poudre excédentaire du cake de pénétrer dans l’espace de travail, mais la Glovebox renforce la confiance et la protection. « Je recommanderais vraiment d’ajouter la Glovebox parce qu’elle hermétise en quelque sorte la Fuse Sift. Avant, je ne l’avais pas et j’avais toujours peur d’ouvrir une fenêtre et que le vent vienne souffler de la poudre dans mon atelier... L’entreprise a écouté les clients et a trouvé cette solution », décrit M. Pillonel.

-

Agencez vos pièces le plus densément possible. Le fait de densifier au maximum les chambres de fabrication permet de réduire le coût par pièce. Cherchez à ajouter un nombre de pièces dans vos chambres de fabrication qui correspond au taux de renouvellement de votre poudre. De cette façon, toute poudre non filtrée peut être recyclée dans une nouvelle chambre de fabrication, ce qui permet de réduire les déchets et de limiter les coûts des matériaux à chaque pièce.

-

Verrouillez votre orientation tout au long de la conception et de la production. Lors de la conception itérative et des essais, il est judicieux de tester plusieurs orientations différentes pour voir comment l’orientation de l’impression affecte la tolérance de votre pièce, et où vous souhaitez optimiser le temps d’impression par rapport à une impression aussi dense que possible, à un empilage, à des cages de pièces, etc. Une fois que vous avez choisi une conception et l’orientation optimale, verrouillez cette orientation pour les volumes de production, en utilisant le verrouillage de l’orientation dans PreForm.

-

Comparez l’agencement manuel à l’agencement automatique. « Il y a deux façons de procéder. L’agencement automatique fonctionne très bien, vous sélectionnez tout, appuyez pour agencer les modèles sélectionnés, et la magie opère. Mais pour la production, si vous imprimez la même pièce en grande quantité, il peut être intéressant de l’agencer manuellement. » M. Pillonel a expérimenté l’ajustement d’une petite pièce en plastique à l’intérieur d’une autre, puis son verrouillage et son adaptation sur l’axe Z. Il a ainsi pu améliorer la densité de l’agencement de quelques points de pourcentage par rapport à la méthode d’agencement automatique. « Toutefois, si vous réimprimez en permanence plusieurs pièces différentes, je ne passerais probablement pas beaucoup de temps dessus et j’utiliserais plutôt l’agencement automatique. »

-

Effectuez une impression complète à la fin de votre cycle de développement. Lorsque M. Pillonel a été prêt pour la production, sa première chambre de fabrication complète affichait de légères piqûres sur la couche supérieure, ce qu’il a diagnostiqué comme une erreur courante corrigée par une mise à jour du firmware. Après avoir mené à bien une impression, il a pu paramétrer les historiques de production ultérieurs sans gaspiller de matériaux.

-

Calculez un calendrier de production optimal et les coûts électriques. M. Pillonel a constaté que chaque volume d’impression complet dans l’ensemble de l’écosystème ne consomme qu’environ 5,8 kilowatt-heures, soit moins de 1,80 € en Suisse, où l’électricité coûte environ 0,30 € par kilowatt-heure. Bien que les coûts soient légèrement inférieurs la nuit, la différence est insignifiante pour son programme d’exploitation, et il est préférable d’imprimer pendant la journée. M. Pillonel a trouvé un moyen d’imprimer sans interruption et le plus efficacement possible, en se débarrassant de tout temps d’arrêt, en imprimant des chambres de fabrication pas tout à fait pleines à 9 h du matin, puis en changeant les chambres de fabrication à 17 h pour une deuxième impression en continu, afin de garantir que l’imprimante soit toujours productive (ce processus nécessite deux chambres de fabrication).

-

Essayez un post-traitement optimal avec la Fuse Blast. Même si le plus simple aurait été de placer des chambres de fabrication entières directement dans la Fuse Blast, M. Pillonel a constaté que de multiples cycles plus courts permettaient de nettoyer au mieux les pièces, plutôt qu’un seul cycle plus long pour chaque pièce d’une impression complète. En outre, le fait de regrouper dans un même lot les pièces de même dimension (par exemple, les petites pièces ensemble, puis un autre cycle avec les grandes pièces) améliore les résultats et l’efficacité.

Prochaines étapes pour Exploring the Simulation

À la fin de son webinaire, M. Pillonel a donné un aperçu des autres projets sur lesquels il travaille.

Il a présenté de nouveaux produits et coloris utilisant Nylon 12 White Powder de Formlabs, ci-dessus (non teintée et teintée).

M. Pillonel reçoit et honore toujours des commandes pour son boîtier de charge d’AirPods, et son écosystème de la série Fuse fonctionne 24 heures sur 24 (tout comme lui) comme une entreprise unipersonnelle de conception, de production, de service à la clientèle et d’expédition. Pour l’avenir, il a prévu des projets passionnants, notamment l’exploration des méthodes de teinture et peut-être même de nouveaux produits.

L’écosystème de la série Fuse a permis à Exploring the Simulation de développer une idée de nouveau produit et de créer un flux de travail de fabrication complet. L’impression 3D, en particulier l’impression 3D SLS puissante et accessible, a apporté une réponse partielle au problème de l’obsolescence programmée des technologies modernes.

Pour en savoir plus sur le processus de M. Pillonel, regardez le webinaire dans son intégralité ou demandez un échantillon de l’une des poudres SLS de Formlabs pour en tester la qualité par vous-même.