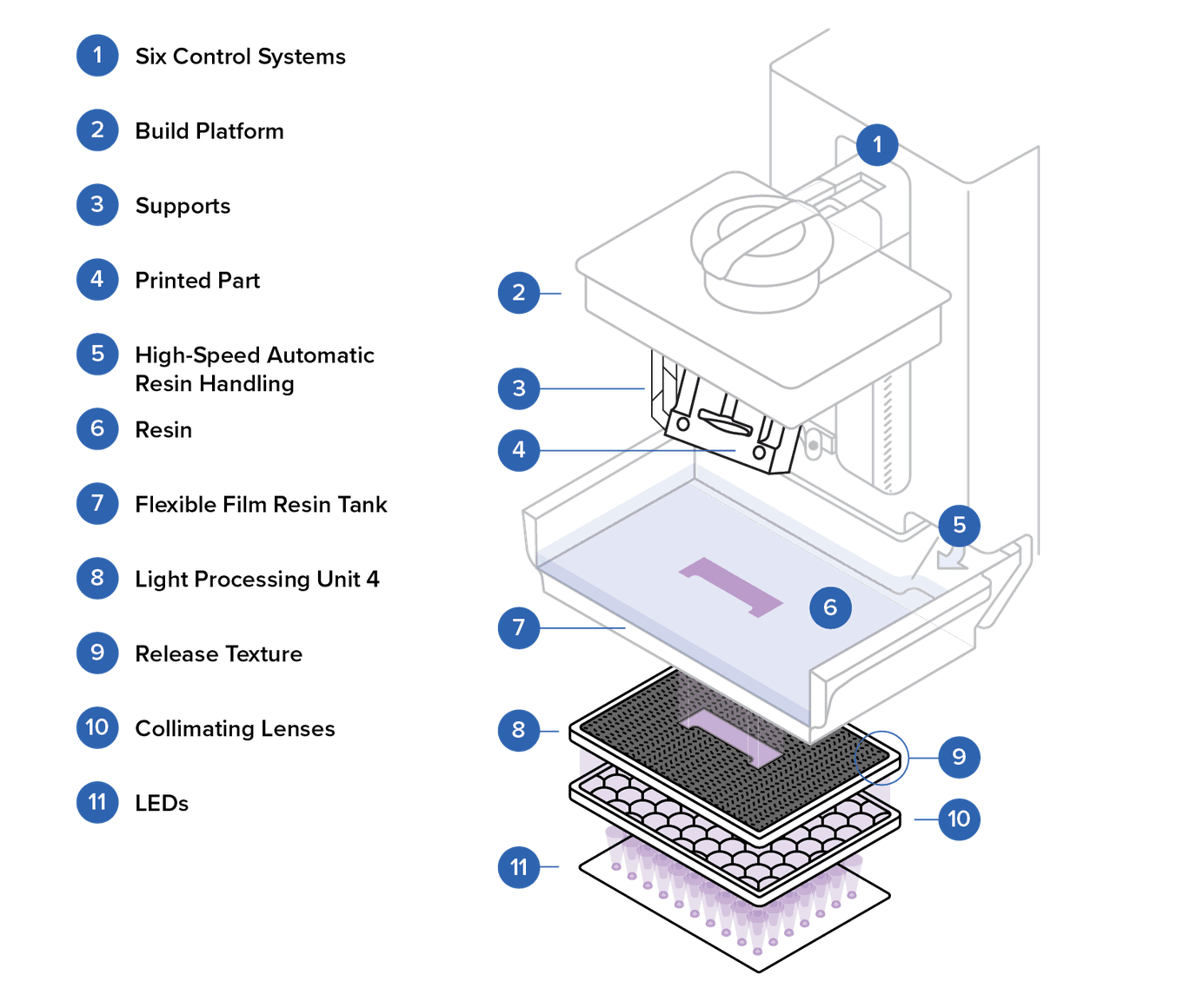

L'imprimante 3D résine Form 4 de Formlabs et sa version biocompatible, la Form 4B, sont basées sur notre système d'impression nouvelle génération Low Force Display™ (LFD), qui transforme la résine liquide en pièces imprimées solides.

Le système d'impression LFD se compose de six éléments avancés qui établissent de nouvelles normes grâce à une vitesse d'impression fulgurante, une fiabilité sans précédent, une qualité époustouflante et des matériaux très performants.

Qu'est-ce que la technologie Low Force Display™ ?

La Form 4 est équipée de notre système d'impression nouvelle génération Low Force Display™ (LFD). LFD redéfinit les exigences de performance de l'industrie en fournissant une fiabilité, une rapidité, une qualité des pièces imprimées, une précision dimensionnelle et une diversité de matériaux jusqu'ici inaccessibles dans une seule et même imprimante.

Le LFD se base sur le système d'impression Low Force Stereolithography™ (LFS) de Formlabs. Depuis 2011, plus de 50 000 entreprises ont pu compter sur la fiabilité de 130 000 imprimantes 3D Formlabs pour produire plus de 400 millions de pièces haute performance.

En 1984, le scientifique Chuck Hull a breveté la stéréolithographie (SLA) en tant que première technologie d'impression 3D commerciale au monde. Cette découverte a ouvert la porte au prototypage rapide de qualité professionnelle, révolutionnant le processus de conception pour des entreprises comme Apple, Boeing et Ford. La portée de cette technologie était cependant limitée aux entreprises du Fortune 500 et aux sociétés du même acabit, en raison du prix des imprimantes, de la taille des appareils, de leur complexité et des restrictions concernant les matériaux.

En 2011, Formlabs a introduit pour la première fois l'impression SLA au format de bureau avec la Form 1, mettant ainsi le prototypage et la production interne de qualité professionnelle à la portée d'une toute nouvelle communauté d'ingénieurs et de concepteurs.

En 2015, la Form 2 a apporté des nouveautés de taille dans le domaine de l'impression SLA professionnelle de bureau, notamment la distribution automatique de résine, les changements simples de matériaux, un volume de production accru de 40 %, le contrôle par écran tactile, la connexion WLAN, une plus grande fiabilité et une gamme plus large de matériaux performants.

En 2019, la Form 3 et la Form 3B (pour l'impression 3D biocompatible) équipées de la technologie LFS, ont été lancées. Le LFS est une forme de stéréolithographie qui révolutionne la qualité d'impression et la fiabilité de l'imprimante grâce à un bac flexible et à un éclairage linéaire, et permet d'obtenir des surfaces plus lisses et des structures de support faciles à enlever grâce à une réduction des forces de décollement.

Ces dernières années, de nombreux fabricants sont passés de l'impression SLA utilisant un laser aux technologies DLP ou LCD, car ces systèmes optiques ont permis d'améliorer considérablement la vitesse d'impression. Cependant, cela entraîne souvent des concessions en termes de qualité de surface, de fiabilité, de résolution ou de durabilité du matériel. Le système d'impression LFD de la Form 4 a été conçu pour répondre précisément à ces problèmes et pour offrir à la fois la rapidité, la fiabilité et la qualité des pièces imprimées que recherchent les professionnels, le tout dans une seule imprimante. Le LFD est basé sur plusieurs nouveaux composants avancés composés d'une unité d'éclairage, d'une unité de traitement de la lumière (LPU), d'une texture de décollement, d'une caméra intégrée et plus encore. En outre, le système s'accompagne de nombreuses autres améliorations grâce aux modifications apportées au bac à résine avec film flexible, à la cartouche de résine, à la distribution automatique de résine et au système de contrôle intelligent.

| Form 4 | Form 3/B/+ | |

|---|---|---|

| Technologie | Stéréolithographie masquée (MSLA) | Stéréolithographie (SLA) |

| Système d'impression | Low Force Display™ (LFD) | Low Force Stereolithography™ (LFS) |

| Composants clés du système d'impression | Unité d'éclairage Light Processing Unit 4 (LPU 4) Texture de décollement Bac à résine avec film flexible Systèmes de contrôle intelligents Manipulation automatique et rapide de la résine | Laser Light Processing Unit (LPU) Bac à résine avec film flexible Manipulation automatique de la résine |

| Source lumineuse | Unité d'éclairage (LED) et lentilles de collimation | Laser |

| Light Processing Unit | LCD et texture de décollement | Galvanomètre, miroirs, filtres spatiaux |

| Volume d’impression | 20,0 x 12,5 x 21,0* cm 5,25 litres | 14,5 × 14,5 × 19,3* cm 4,05 litres |

* Si vous imprimez une pièce de plus de 19,0 cm de haut sur la Form 4/B ou une tâche de plus de 18,5 cm de haut sur la Form 3/B/+, vous devez retirer le bac à résine en même temps que la pièce. PreForm affiche un avertissement si une tâche pour la Form 4/B est plus haute que 19,0 cm ou si une tâche pour la Form 3/B/+ est plus haute que 18,5 cm.

Démonstration de produit : Form 4

Découvrez comment la Form 4 établit de nouvelles normes de productivité et d’innovation grâce à une rapidité, une précision et une fiabilité inégalées.

Comment le LFD fonctionne-t-il ?

L'unité d'éclairage est au cœur du système d'impression LFD. Cette source lumineuse extrêmement puissante se compose de 60 LED et de lentilles de collimation ainsi que d'un système de refroidissement intégré. Grâce à sa puissance optique de 16mw/cm2, la meilleure du secteur, elle permet d'atteindre des vitesses d'impression ultra-rapides avec une qualité d'impression et une précision excellentes sur toute la plateforme de fabrication.

L’unité d’éclairage produit une projection uniforme de lumière collimatée par un réseau de lentilles, c’est-à-dire qu’elle est dirigée vers des axes plus parallèles. De plus, l’intensité lumineuse est plus homogène, il n’y a donc pas de zones plus sombres ni plus claires. Le réseau de lentilles se compose de lentilles plano-convexes qui assurent une lumière fortement collimatée et uniforme, même à haute puissance.

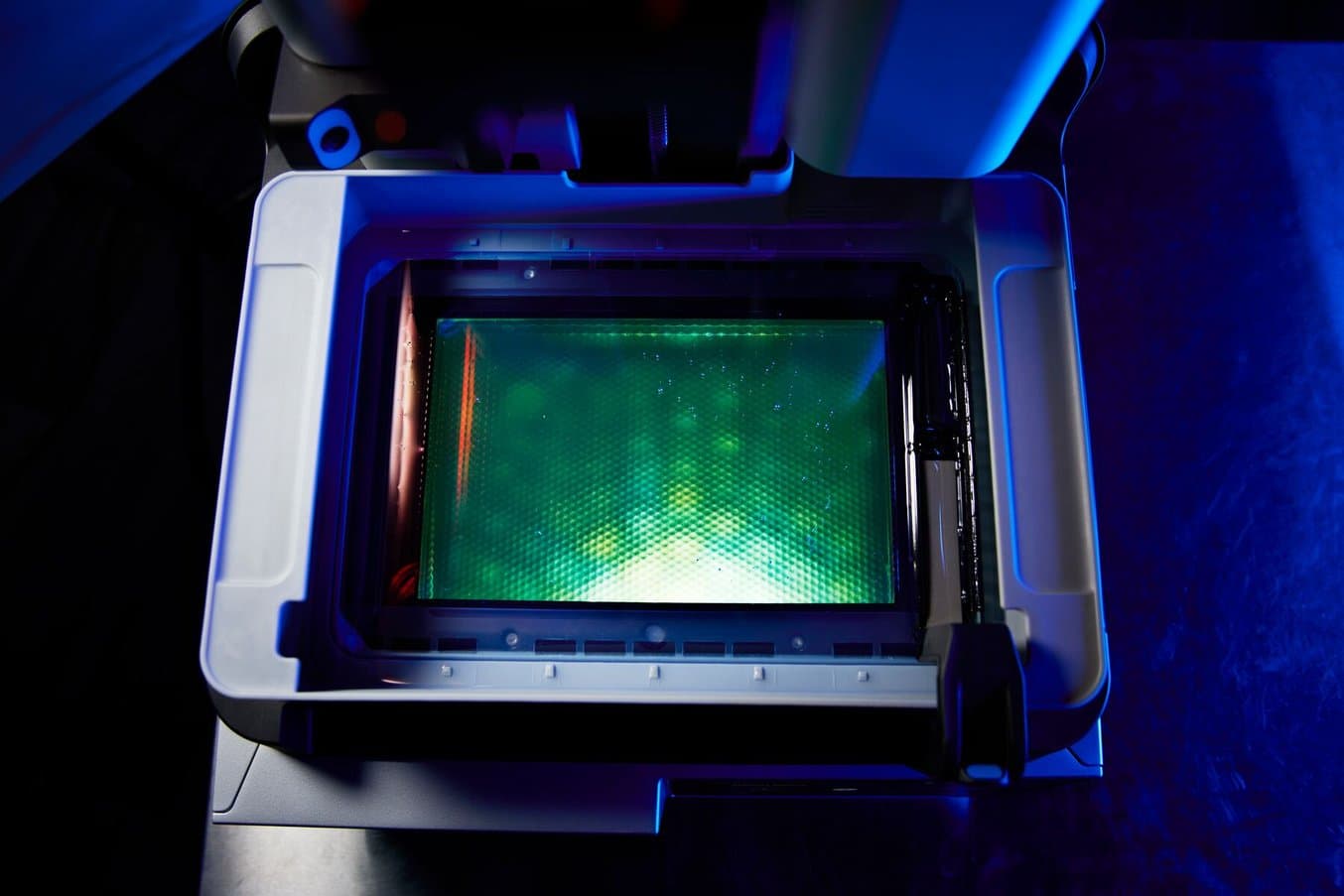

De là, la lumière passe par la Light Processing Unit (LPU) 4 où elle est masquée par une série de filtres polarisants, de revêtements optiques et d'un affichage à cristaux liquides spécial pour prendre la forme de la couche d'impression. La taille de pixel de 50 μm de l'écran LCD haute résolution ainsi que l'anticrénelage préréglé garantissent des détails nets, des surfaces lisses et des tolérances précises. L'écran LCD dispose également d'une transmission lumineuse élevée. Ainsi, un maximum de puissance optique atteint le bac à résine, ce qui permet d'atteindre des vitesses d'impression ultra-rapides.

Contrairement aux imprimantes LCD existantes, la LPU 4 est un composant durable, conçu et fabriqué pour fournir entre 600 000 et 1 900 000 couches d'impression uniformes avant de devoir être remplacé, en fonction du matériau et de la hauteur de la couche. En outre, elle résiste aux dommages accidentels grâce à son cadre métallique solide, à son revêtement de surface résistant aux rayures et à son logiciel intelligent (détection des débris et limitation de la force). Si un remplacement s'avère tout de même nécessaire, la LPU 4 peut être remplacée facilement, rapidement et à moindre coût par l'utilisateur.

Dès que la lumière atteint la résine liquide dans le bac à résine, toute la couche de résine exposée durcit immédiatement. La plateforme de fabrication se soulève alors, et l'axe Z détache avec précision la couche imprimée du fond du bac à résine.

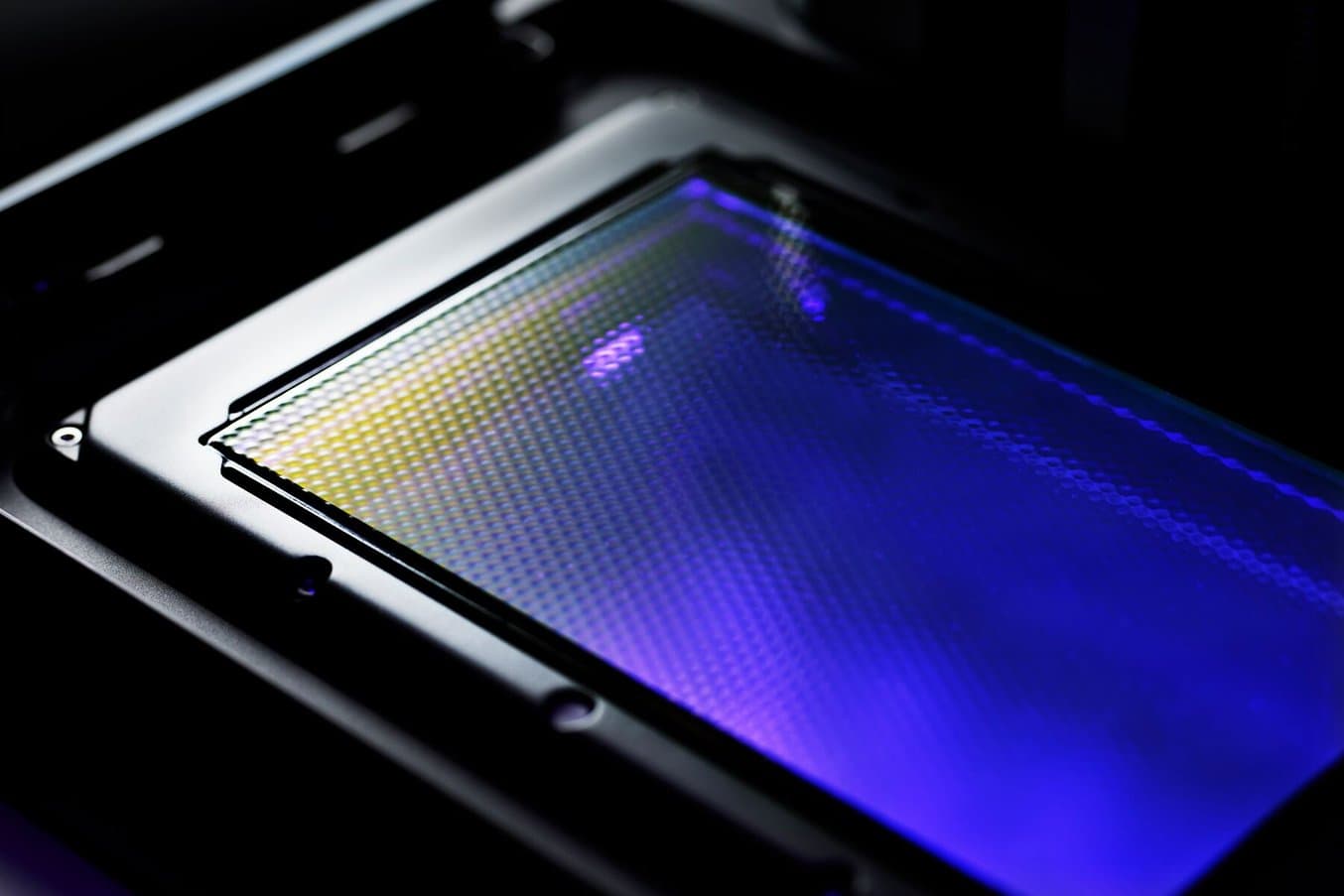

Par le passé, les forces de décollement constituaient un point négatif important dans l'impression 3D résine, car elles obligeaient les utilisateurs à choisir entre la qualité des pièces imprimées, la fiabilité ou la rapidité d'exécution. Avec la Form 4, les forces de décollement sont minimisées grâce à une nouvelle texture de décollement et à un bac à résine avec un film flexible repensé.

La texture de décollement est un film optique exclusif et microtexturé unique et personnalisé qui empêche tout effet d'aspiration entre le bac à résine et la LPU en maintenant le flux d'air.

Le réseau de lentilles de la Form 4 se compose de lentilles plano-convexes qui assurent une lumière fortement collimatée et uniforme, même à haute puissance.

La texture de décollement exclusive empêche un effet d'aspiration entre le bac à résine et la LPU en assurant un flux d'air.

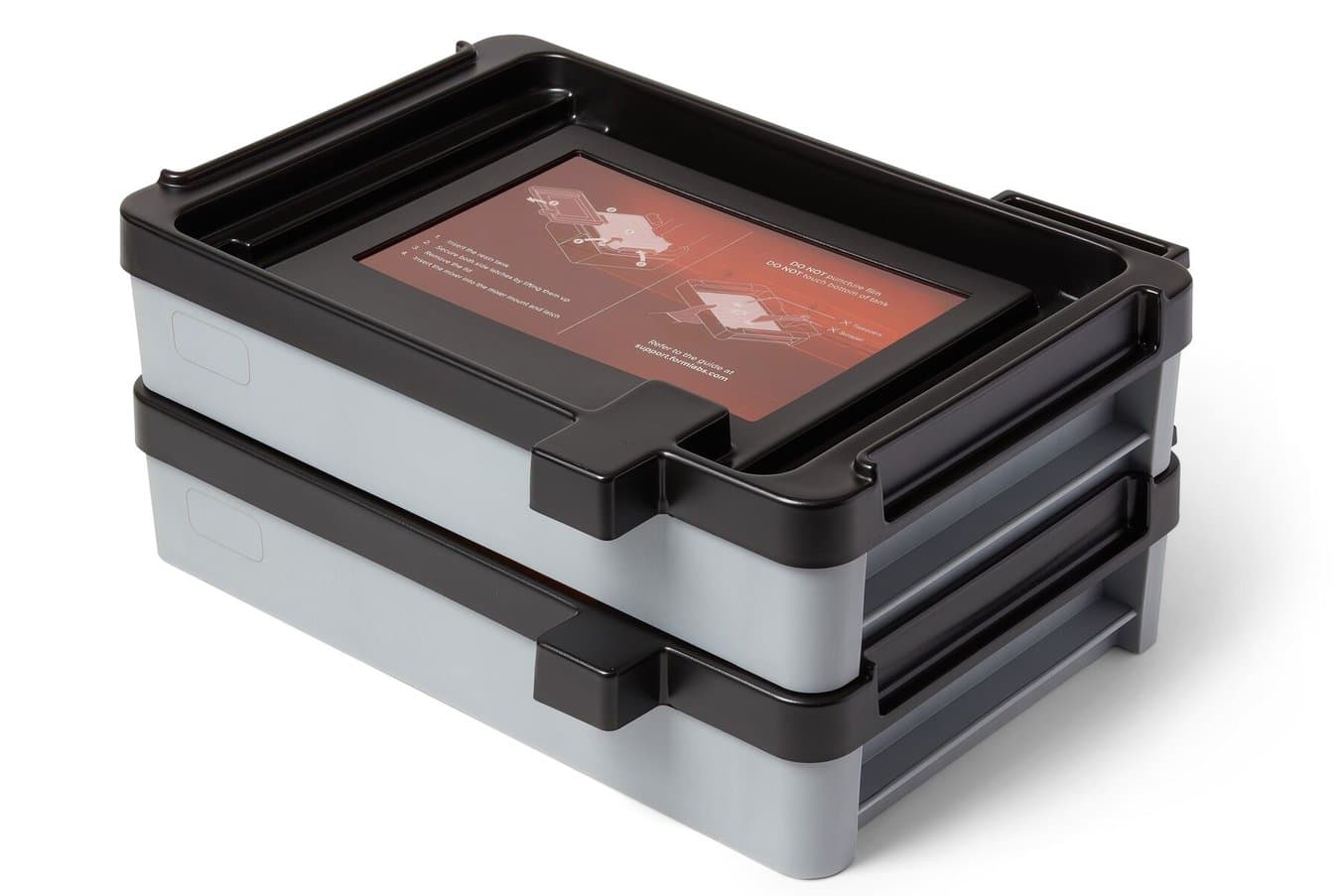

Le nouveau bac à résine avec film flexible est un consommable durable qui contient la résine dans l'imprimante et offre une surface pour le durcissement de la résine liquide. Le bac dispose d'un film flexible à deux couches qui se détache facilement des bords d'une couche d'impression durcie, réduisant ainsi les forces de décollement agissant sur la couche.

La texture de décollement et le film flexible du bac à résine se combinent pour réduire considérablement les forces de décollement qui s'exercent sur les pièces imprimées. Cela permet à la Form 4 de produire de manière extrêmement fiable et en très peu de temps des pièces lisses et détaillées avec des structures de support faciles à enlever qui font concurrence aux pièces moulées par injection.

Gestion de la résine automatique et nouveaux matériaux

Fini le temps où il fallait attendre que la résine chauffe avant de lancer une impression. Les éléments chauffants par conduction et le capteur de température infrarouge de la Form 4 permettent de diminuer la durée de chauffage et donc le temps de préparation nécessaire au démarrage de l'impression. L'élément chauffant et le capteur infrarouge contrôlent précisément la température de la résine et permettent d'imprimer avec des matériaux plus visqueux.

Le bac à résine avec son film flexible à deux couches est conçu pour une longue durée de vie, ce qui permet de minimiser les coûts d'exploitation et les déchets. Son film supérieur est chimiquement inerte et flexible, tandis que le film inférieur est dur et robuste pour éviter les rayures et les perforations. Les bacs à résine sont faciles à utiliser : ils sont dotés de verrous simples qui les fixent à l'imprimante, d'un bec verseur et d'un grand volume (2,3 L lorsque l'impression n'est pas en cours), ce qui évite les déversements accidentels.

Chaque bac à résine comprend un couvercle réutilisable qui vous permet d'empiler et de stocker facilement les résines quand vous n'imprimez pas. Avec un bac à résine séparé pour chaque couleur ou type de résine, il suffit d'insérer un nouveau bac pour changer de matériau.

Les bacs à résine sont conçus pour durer et fournir des performances uniformes tout au long de leur durée de vie. Chaque bac à résine est conçu pour fournir des performances uniformes sur plus de 75 000 couches, avec n'importe quelle résine Formlabs. Le bac à résine avec film flexible est aussi 33 % moins cher que les modèles précédents. Il est donc plus facile que jamais d'essayer de nouveaux matériaux et de réduire les coûts d'exploitation.

Le mélangeur de résine rapide se fixe facilement au bac à résine et il mélange votre résine en un liquide homogène en très peu de temps, sans impacter significativement le temps d’impression. Cela garantit une excellente qualité d'impression et une grande précision pour les pièces de toutes tailles, où qu'elles soient placées sur la plateforme de fabrication. Le mélangeur peut être retiré du bac et peut être facilement réutilisé pour plusieurs bacs à résine avec le même matériau. Ainsi, vous n'avez besoin que d'un seul mélangeur de résine pour chaque matériau imprimé sur la Form 4, ce qui réduit les déchets.

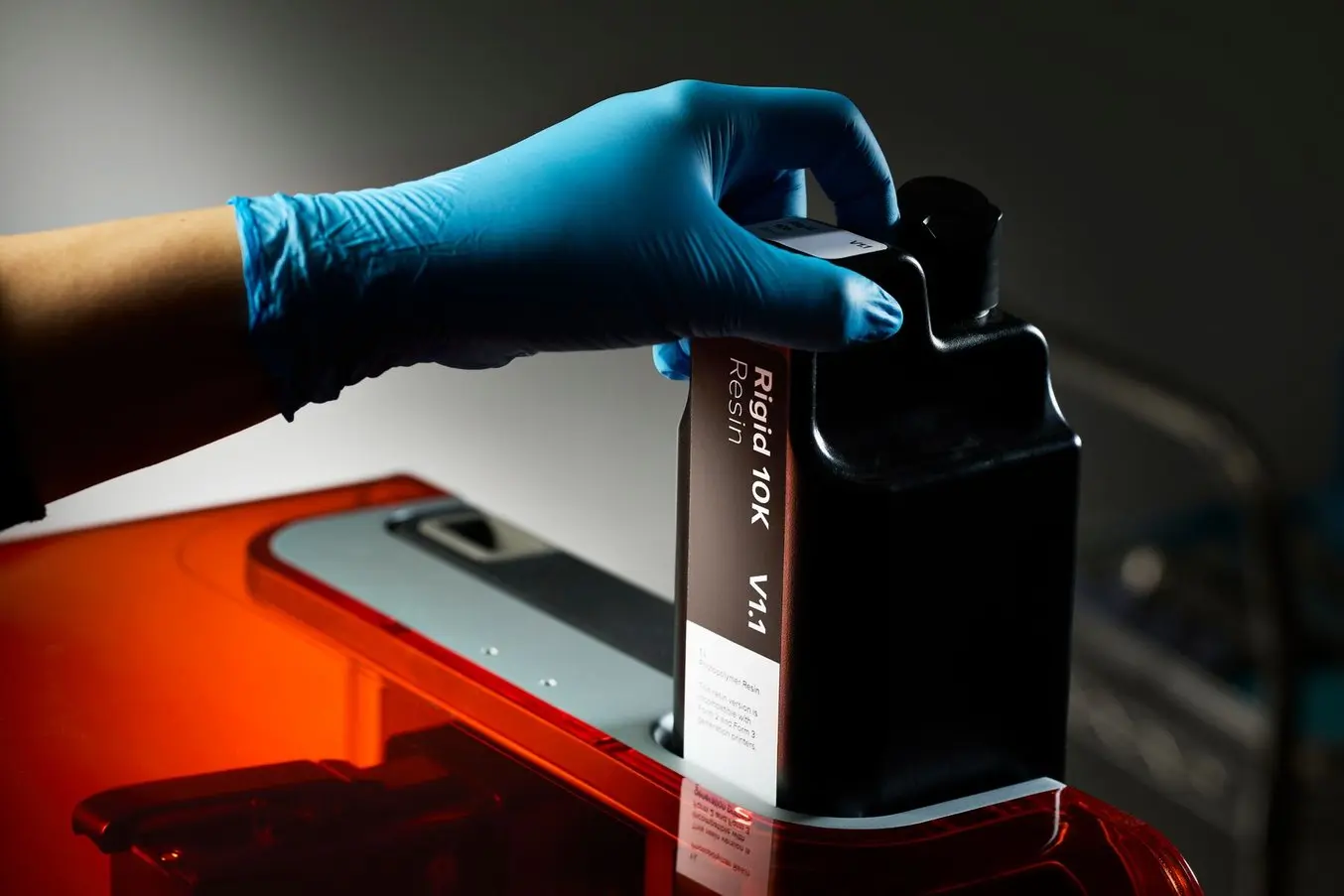

Le système de manipulation de la résine déverse automatiquement de la résine dans votre imprimante, vous n'avez donc pas besoin de vous en occuper. La valve repensée a un débit plus élevé, ce qui permet un remplissage 5 à 10 fois plus rapide qu'avec la Form 3, en fonction de la viscosité du matériau. Les cartouches de résine de la Form 4 contiennent toujours 1 L de résine, mais utilisent 63 % de plastique en moins et prennent 30 % de place en moins que les cartouches de la Form 3. Elles réduisent ainsi les déchets et peuvent être stockées plus efficacement. Après avoir inséré une cartouche dans l'imprimante, une cellule de pesage détermine la quantité de résine que contient la cartouche. Les utilisateurs ont ainsi un aperçu clair de leur stock de résine et peuvent facilement planifier leurs besoins en résine.

Le bac à résine avec film flexible de la Form 4 comprend un couvercle réutilisable qui permet d'empiler et de ranger facilement les bacs.

Les nouvelles cartouches de résine contiennent toujours 1 L de résine, mais elles utilisent 63 % de plastique et 30 % d'espace en moins, ce qui permet de réduire les déchets et de les stocker plus efficacement.

La Form 4 est validée pour l'impression avec 23 matériaux haute performance issus de la gamme de résines Formlabs, dont six toutes nouvelles résines offrant une vitesse, une ténacité, une précision et un aspect améliorées :

- Les résines standard V5 (Clear Resin, Grey Resin, Black Resin, White Resin) impriment deux à cinq fois plus vite que sur la Form 3, avec une ténacité et une couleur améliorées.

- Fast Model Resin, pour produire des prototypes et des modèles orthodontiques en un temps record.

- Precision Model Resin, pour des modèles dentaires très précis avec un ajustement parfait.

Explorez la gamme de matériaux de Formlabs pour en savoir plus.

Une expérience utilisateur optimisée

La Form 4 s'appuie sur l'expérience utilisateur intuitive de la Form 3+. Équipée d'une connexion WLAN, Ethernet et USB ainsi que d'interrupteurs d'alimentation, l'imprimante est plus facile que jamais à utiliser et à contrôler, quels que soient les besoins de votre entreprise. Des mises à jour supplémentaires rendent la Form 4 encore plus autonome et intelligente, ce qui vous permet de vous consacrer à des tâches plus importantes.

L'interface utilisateur améliorée de la Form 4 facilite le diagnostic des erreurs et la gestion des files d'attente sur la Form 4. Finis les post-it collés sur les imprimantes pour indiquer quelle pièce est en cours d'impression.

Grâce à un écran tactile de sept pouces, vous pouvez profiter d'une interface utilisateur encore plus facile d'accès. L'affichage à l'écran de rappels de maintenance préventive et d'informations sur l'état et la disponibilité de l'impression rend le processus d'impression plus simple et plus intuitif que jamais.

Dites adieu aux post-it collés sur les imprimantes pour indiquer leur nom et leur statut. Après cinq minutes, un écran de veille affiche le nom, le type de résine et l'état de l'imprimante dans une taille de police plus grande, afin que vous puissiez voir en un coup d'œil de quel type d'imprimante il s'agit et si elle est prête à imprimer.

Grâce à la préparation plus rapide de l'impression, vous pouvez généralement vous éloigner de la Form 4 moins d'une minute après le lancement d'une tâche. Mais si l'imprimante est déjà prête, aucune interaction avec l'appareil n'est nécessaire : il suffit d'envoyer la tâche à l'imprimante depuis votre ordinateur et la Form 4 commence à imprimer automatiquement.

L'affichage à l'écran comprend des rappels de maintenance et des outils de diagnostic qui permettent à votre imprimante de fonctionner sans interruption. En cas de problème, les messages d'erreur affichent des codes QR qui vous permettent d'accéder à des articles d'assistance et de remettre votre imprimante en état de marche le plus rapidement possible.

Des mises à jour du firmware nous permettront d'ajouter régulièrement de nouvelles fonctionnalités incroyables, notamment des options linguistiques supplémentaires.

Systèmes de contrôle intelligents et caméra intégrée

Six systèmes de contrôle intégrés mesurent avec précision et contrôlent la température, le niveau de résine, les forces d'impression et l'état de l'impression dans la Form 4. Outre la cellule de pesée de la cartouche et l'élément chauffant par conduction, la Form 4 comprend un capteur de mise à niveau de l'imprimante, un capteur de niveau de résine, un capteur de force de l'axe Z et une caméra.

Capteur de mise à niveau de l'imprimante : lorsqu'une Form 4 est branchée et mise sous tension, l'écran tactile vous guide automatiquement dans le processus de mise à niveau. Il suffit de suivre les instructions à l'écran et d'ajuster les pieds de l'imprimante à l'aide de l'outil fourni. La mise à niveau de l'imprimante garantit que le capteur de résine peut mesurer avec précision le niveau dans tout le bac, ce qui est une condition préalable pour garantir des impressions toujours précises.

Capteur de niveau de résine : le capteur de niveau de résine mesure la quantité exacte de résine dans le bac à résine et contrôle le système de distribution automatique de résine. Il garantit ainsi un niveau de résine constant et une performance d'impression uniforme.

Capteur de force de l'axe Z : le capteur de force de l'axe Z mesure les forces qui s'exercent sur les différentes couches lors de l'impression et adapte automatiquement le mouvement de l'axe Z afin de minimiser ces forces. Cela garantit une vitesse d'impression, une qualité et une fiabilité optimales, indépendamment de la géométrie de la pièce et du matériau utilisé.

Caméra : une caméra situé à l'intérieur de la chambre de fabrication peut prendre une photo ou une vidéo en accéléré de chaque impression terminée et la téléverse dans le logiciel de gestion d'impression Dashboard de Formlabs, où vous pouvez consulter l'état de votre impression où que vous soyez. Il est ainsi plus facile que jamais de surveiller les impressions à distance et de suivre leur évolution. Toutefois, si les utilisateurs ne souhaitent pas utiliser cette fonction, la caméra peut être facilement désactivée, masquée ou enlevée.

Fiabilité de la Form 4 et d'autres imprimantes 3D résine testée de manière indépendante

Une importante société indépendante de test de produits a mesuré un taux de réussite d'impression de 98,7 % pour la Form 4 Formlabs. Lisez une description complète de la méthodologie d'essai et consultez les résultats dans notre livre blanc.

Plateformes de fabrication

Deux plateformes de fabrication différentes sont disponibles afin d'optimiser le processus d'impression et le détachement des pièces imprimées. Une plateforme de réserve peut accélérer vos processus de travail et offrir une impression sans interruption.

La Form 4 Build Platform possède une surface en aluminium rigide. La Build Platform Flex est équipée de la technologie brevetée de détachement rapide (Quick Release Technology) et possède une surface d'impression flexible qui vous permet de retirer facilement et en quelques secondes vos pièces imprimées sans aucun outil. La Build Platform Flex élimine le risque d'endommager votre pièce et optimise votre flux de travail. Surface d'impression en acier inoxydable, ce qui garantit une durabilité robuste et de longue durée. Réduisez les coûts des matériaux et le temps de post-traitement en imprimant directement sur la Build Platform Flex.

La Form 4 Build Platform et la Build Platform Flex comprennent toutes deux une surface d'impression de 20,0 x 12,5 cm, contre 14,5 x 14,5 cm sur la Build Platform et la Build Platform 2 de la Form 3.

Tant la Form 4 Build Platform que la Build Platform Flex ainsi que les plateformes de fabrication de la Form 2 et de la Form 3 et la Build Platform 2 de la Form 3 sont compatibles avec la nouvelle Form Wash (2ème génération).

| Plateforme de fabrication | Build Platform Flex | |

|---|---|---|

| Technologie de détachement rapide | Non | Oui |

| Compatibilité de la résine | Toutes les résines | Toutes les résines (les pièces en matériaux flexibles/élastiques peuvent ne pas être détachées par le mécanisme de détachement rapide, mais peuvent être détachées sans problème à l'aide d'outils) |

| Compatible avec la Form Wash (2ème génération) | Oui | Oui |

Imprimez sans faire de compromis

Créer de nouvelles choses est difficile, et chaque seconde est précieuse. Lorsque l'équipe d'ingénieurs de Formlabs a entamé le processus de développement de la Form 4, la rapidité, la fiabilité, la précision et la performance des matériaux étaient la priorité absolue. La Form 4 est le fruit d'innombrables heures de recherche et de développement visant à créer un outil qui vous permet de franchir toutes les limites.

Imprimez avec précision à une vitesse record dès le déballage de l'appareil. Commandez la Form 4 ou la Form 4B ou contactez un spécialiste en impression 3D pour savoir comment elle peut vous aider à atteindre vos objectifs commerciaux.