Utilisation de la numérisation et de l'impression 3D en rétro-ingénierie

La rétro-ingénierie est une méthode puissante pour réaliser des conceptions numériques à partir d’une pièce réelle. Elle constitue un outil de votre kit de prototypage, aux côtés de la numérisation et de l’impression 3D.

Les scanners 3D mesurent très rapidement des objets complexes. Ils peuvent prodigieusement accélérer votre processus de travail en conception, lorsque cela concerne des objets de la vie courante. Pouvoir capturer des formes physiques et les modifier vous permet de concevoir des pièces imprimées en 3D qui s’adapteront exactement à des objets existants de toutes sortes. Les gabarits imprimés en 3D vous permettent de positionner une perceuse ou une scie de manière répétée, ou d’assembler des pièces avec précision à l’aide d’un adhésif. Il est aussi possible de réaliser des masques précis et réutilisables pour sabler, peindre ou graver des pièces.

Dans ce guide, nous décrirons étape par étape le processus de rétro-ingénierie appliqué à une jauge numérique d’un équipementier automobile et expliquerons comment scanner une pièce pour l’imprimer en 3D. Nous donnerons des conseils au fur et à mesure pour savoir quels outils utiliser, des logiciels de CAO aux imprimantes 3D résine.

Vous recherchez un scanner 3D pour votre imprimante 3D professionnelle ? Lisez notre guide détaillé sur le choix du meilleur scanner 3D à utiliser avec votre imprimante 3D.

Parlez à notre équipe commerciale

Que vous ayez besoin de prototyper à grande vitesse ou de produire des pièces finales, nous sommes là pour vous aider. L’équipe commerciale de Formlabs est composée de spécialistes dévoués qui savent exactement comment vous assister et répondre aux besoins de votre société.

Du physique au numérique : maillages et solides

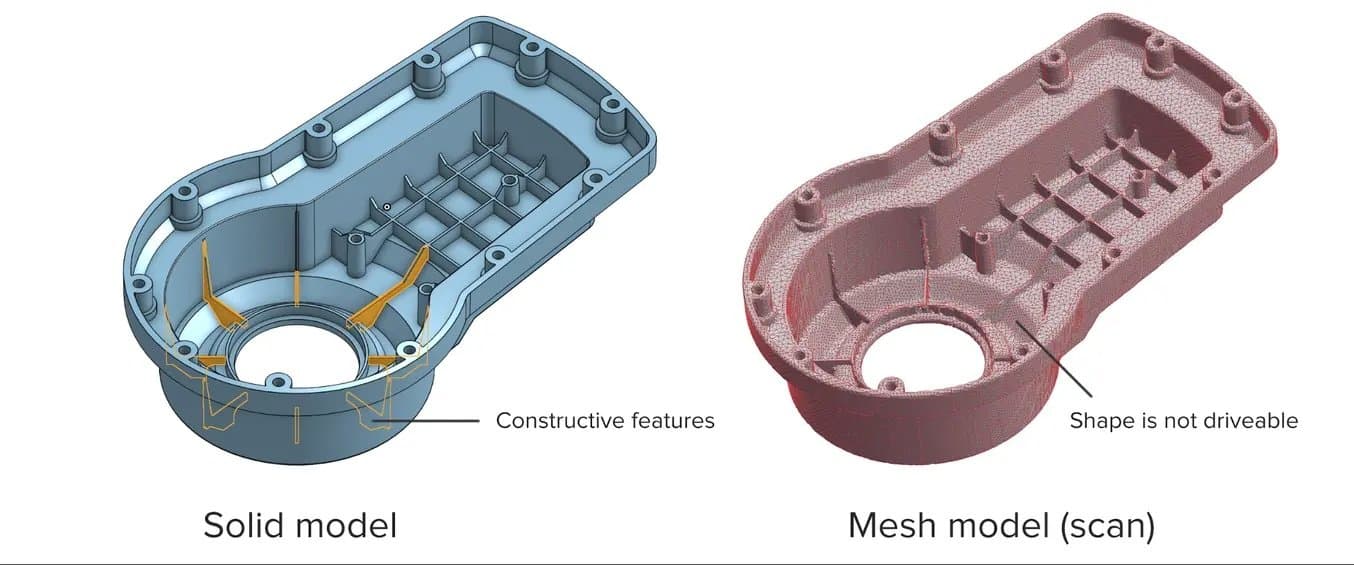

Le plus difficile lors du passage d’un objet physique à sa représentation numérique est l’incompatibilité majeure existant entre deux types de modèles 3D : les modèles maillés et les modèles solides.

Un scanner 3D donne un modèle maillé, plutôt qu’un modèle « solide » avec ses éléments constitutifs. Les maillages doivent subir une opération de rétro-ingénierie pour être ensuite modifiables.

Les maillages sont les principaux résultats de tous les scanners 3D, sous un format STL, compris généralement par toutes les imprimantes 3D. Un maillage représente la surface de la forme par un très grand nombre de triangles, liés entre eux par leurs bords. Les modèles maillés ne contiennent aucune information relative à l’objet, autre que la position des triangles qui définissent la forme.

D’autre part, les ingénieurs sont formés à travailler avec des modèles solides. Les modèles solides comportent les informations sur la façon dont l’objet a été conçu, et celles-ci sont encodées explicitement dans le modèle sous formes d’éléments caractéristiques « empilés » logiquement. En CAO de modèles solides, il est possible de changer les dimensions d’un seul de ces éléments, et cela entraine la mise à jour du reste du modèle pour tenir compte de cette modification.

Comme le maillage ne dispose pas de ces informations sur la structure de l’objet, il y a peu de façons de modifier un modèle maillé. Les logiciels CAO Solidworks et Onshape ne peuvent pas modifier directement des maillages. Si vous devez faire des modifications majeures au modèle d’une pièce scannée, le maillage doit être converti en un modèle CAO solide : c’est ce procédé que l’on nomme la rétro-ingénierie.

Comment la numérisation 3D soutient les processus de développement de produit modernes

Visionnez ce webinaire en collaboration avec Peel 3D pour découvrir comment intégrer des scanners 3D à votre processus de travail d’impression 3D afin de faire passer votre processus de développement produit au niveau supérieur.

Calculez vos gains de temps et d’argent

Essayez notre outil de retour sur investissement interactif pour découvrir quel gain de temps et d’argent peut vous apporter l’impression 3D sur les imprimantes 3D Formlabs.

Comment scanner un objet pour l’imprimer en 3D : le flux de travail de la rétro-ingénierie

La rétro-ingénierie est intéressante lorsque vous cherchez à réaliser de nouvelles pièces qui se basent sur des modèles anciens ou en sont composées, et dont on ne dispose pas de la représentation originale en CAO.

Vous pouvez par exemple réaliser des pièces de rechange qui correspondent à des pièces originales endommagées. Vous pouvez aussi appliquer la rétro-ingénierie pour intégrer de surfaces complexes d’objets existants à des gabarits imprimables en 3D, un procédé intéressant pour modifier des produits fabriqués en masse ou artisanalement.

La rétro-ingénierie est souvent utilisée pour concevoir de nouveaux modèles, assemblés à partir de composants existants. Sans modéliser chaque composant, il peut être difficile de détecter les problèmes éventuels qui risquent de se poser lors d’un assemblage entièrement réalisé en CAO. Tenter de rétro-concevoir des pièces d’abord en CAO peut conduire à de nombreux et coûteux tâtonnements. L’impression 3D vous permet de tester physiquement des modèles conçus par rétro-ingénierie et de détecter beaucoup plus facilement et plus rapidement les problèmes.

En plus des modifications de conception à grande échelle, il est important d’être attentif à d’éventuels problèmes liés aux erreurs de mesure, se posant lors de l’ajustement. Si l’objet comporte des contre-dépouilles, des bosses très fines (au-dessus du niveau de la surface) ou des poches profondes, difficiles à scanner, il faudra faire des estimations pour remplir les régions manquantes dans le modèle CAO. L’assemblage physique d’un prototype imprimé peut être un moyen très rapide de trouver et de résoudre d’éventuels conflits spatiaux de l’objet conçu, qu’ils résultent de nouvelles modifications ou d’erreurs de mesure provenant du scan.

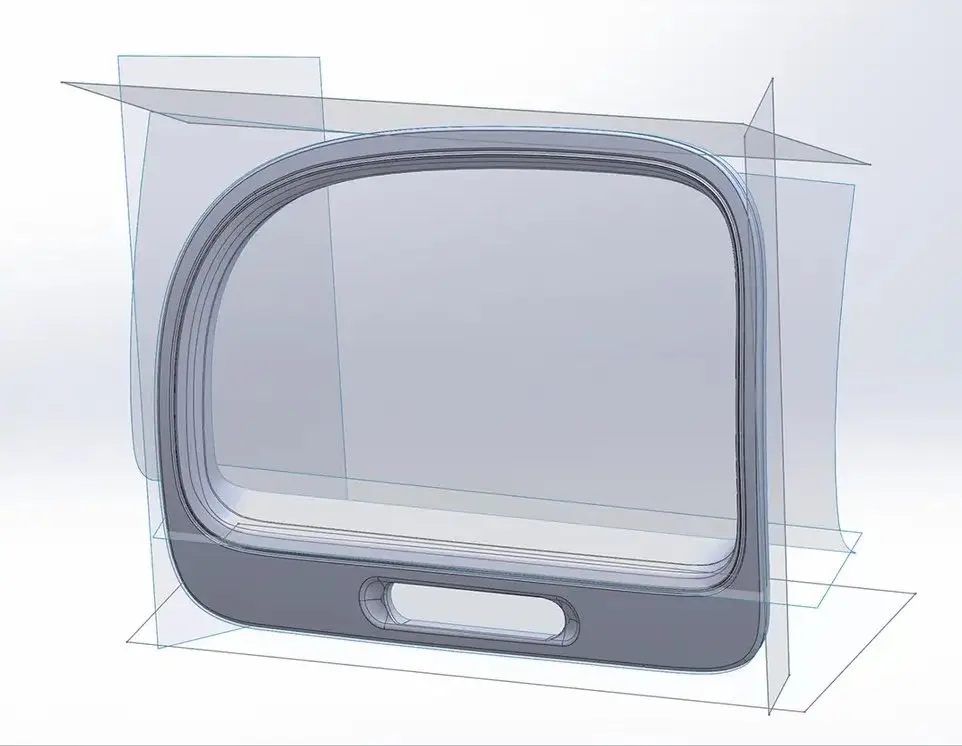

Pour comprendre les étapes d’un processus de travail en rétro-ingénierie, nous allons voir comment a été réalisé un gabarit d’assemblage d’une jauge numérique fabriquée par un équipementier automobile, qui s’ajuste dans une bouche d’aération sur une Golf Volkswagen.

1. Préparer l’objet au scan

Vaporisez sur l’objet une poudre mate temporaire pour améliorer la précision du scan. Des surfaces même légèrement brillantes tendent à dégrader la qualité du scan, et des surfaces réfléchissantes ou transparentes ne peuvent absolument pas être scannées sans les avoir préalablement matifiées.

2. Scan 3D de l’objet

Capturez les parties importantes de l’objet avec un scanner 3D de haute précision. Des scanners de bureau à laser ou à lumière structurée conviennent pour cette tâche et fournissent une précision d’au moins ± 100.

Note : Il vous faudra peut-être réorienter et scanner à nouveau l’objet plusieurs fois s’il présente des parties avec des creux profonds.

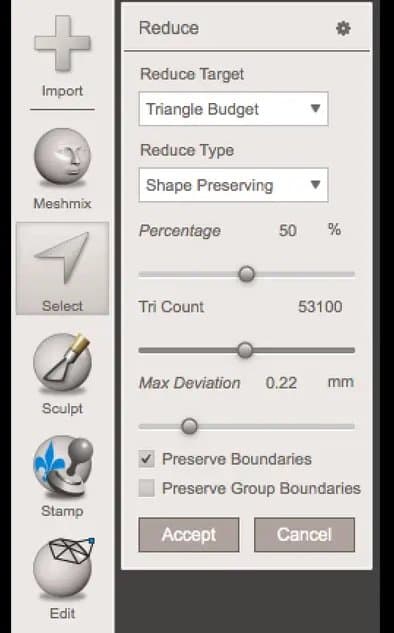

3. Affiner le maillage

Certains scanners produisent des fichiers avec des mailles très lâches, ce qui peut empêcher de réaliser certaines étapes ultérieures. Le logiciel du scanner répare certains manques et simplifie le scan, ce qui rend les données plus faciles à traiter en CAO. Essayez de réduire le modèle le plus possible sans supprimer les détails importants.

Conseil : si vous avez besoin de plus de contrôle, Meshmixer est un bon choix pour raffiner les maillages scannés.

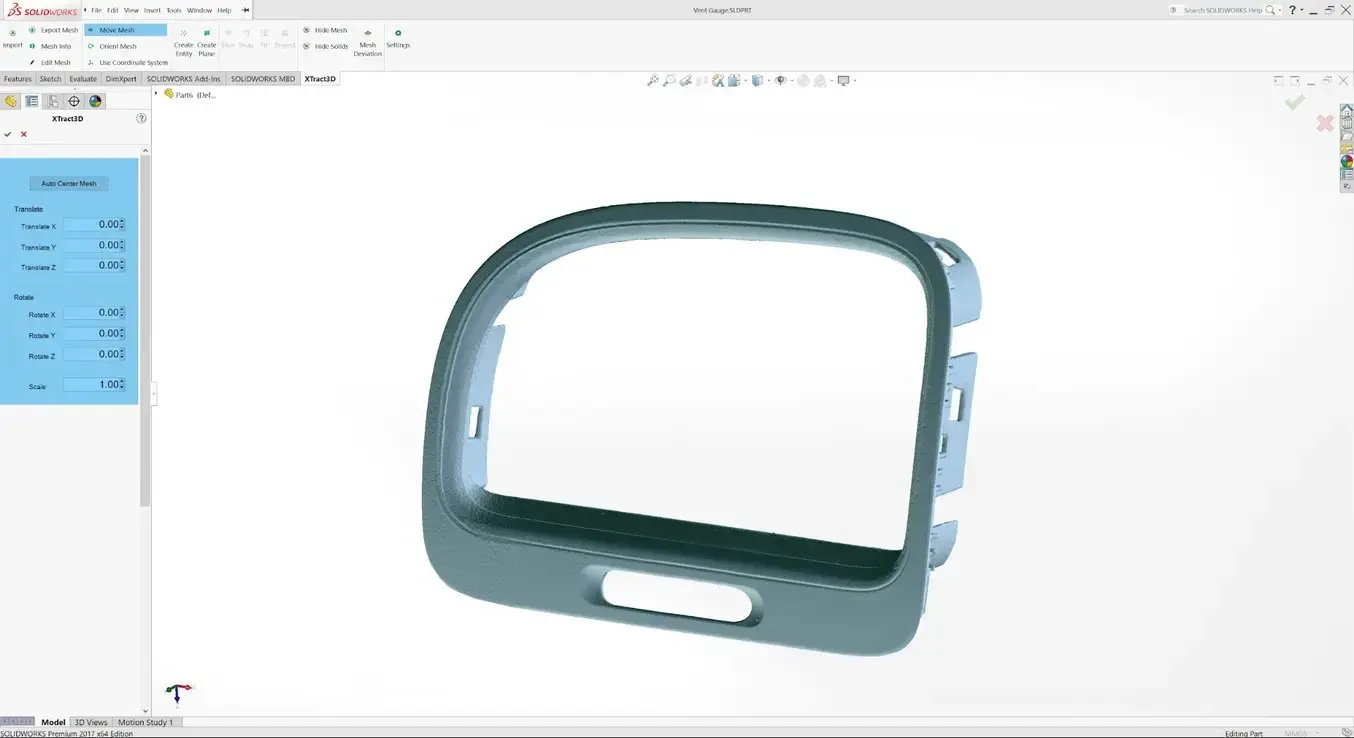

4. Importer le maillage dans le logiciel de CAO

Importez le maillage dans un logiciel de CAO disposant d’outils de rétro-ingénierie. Geomagic for Solidworks est un outil puissant pour reconstituer la surface de formes organiques complexes. Dans le cas d’une pièce à surfaces planes plus simples, Xtract3D est un bon outil, moins coûteux et plus léger. À cette étape, il faut déplacer et faire tourner le maillage scanné pour l’aligner avec tous les composants existants du modèle de conception.

Conseil : Vous faciliterez l’opération en tournant et en alignant le scan pour qu’il soit face aux axes de la vue orthographique.

5. Extraire les surfaces importantes

Il existe trois façons d’extraire la forme d’un scan pour créer un modèle solide éditable par les outils CAO : extraction de surface semi-automatique ou automatique, et reprise manuelle du dessin.

Surfaçage semi-automatique

Vous pouvez choisir cet outil dans les cas de surfaces courbes, difficiles à dessiner à la main. Cette fonction génère des surfaces qui s’ajustent aux régions déjà détectées sur le scan. Différentes surfaces seront détectées en faisant varier la sensibilité de la fonction de détection de surface.

Conseil : Geomagic pour Solidworks détecte des surfaces sur le scan pour l’ajustement de courbes 3D. L’outil « Brosse » permet d’ajouter ou retirer des parties de surfaces de chaque région sur le scan.

Vous devrez peut-être répéter l’opération plusieurs fois avec différentes valeurs de sensibilité pour détecter toues les surfaces. Ces surfaces devront peut-être être réduites par découpage puis réassemblées pour créer le solide éditable.

L’extraction semi-automatique de surfaces est l’outil adéquat pour recréer des formes courbes lorsque vous souhaitez utiliser ultérieurement la pleine capacité d’édition, ou lorsque la précision des arêtes vives est importante.

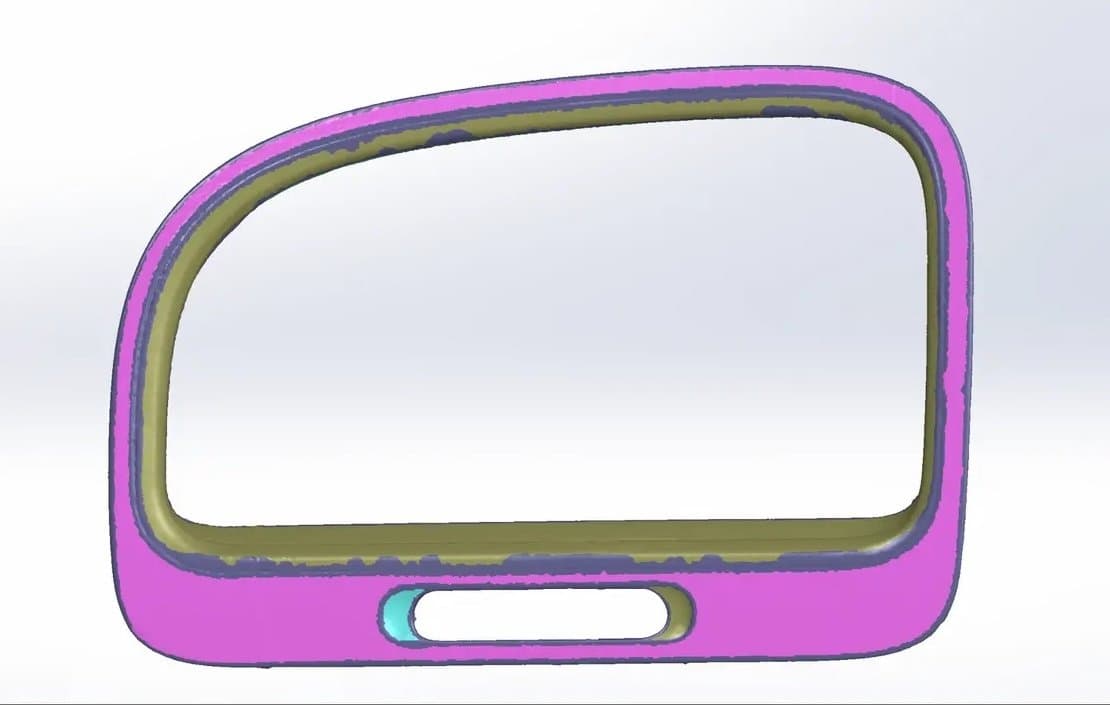

Un écran de Geomagic pour Solidworks montrant le résultat de l’extraction de surface, après réduction par découpage.

Surfaçage automatique

Le surfaçage automatique génère un modèle solide à partir de n’importe quel scan étanche. Vous pourrez utiliser des outils CAO standards d’ajout ou de réduction sur cet objet obtenu par extraction automatique de surface, mais il sera plus difficile d’en déplacer les éléments constitutifs.

Il est possible que vous n’ayez pas besoin de contrôler le placement des arêtes. Cela peut être le cas lorsque vous réalisez un scan anatomique pour créer des produits ergonomiques sur mesure, ou encore un gabarit pour modifier de façon répétitive et précise un objet fait à la main. L’extraction automatique de surface est alors une bonne façon de gagner du temps de modélisation.

Remarque : Comparaison des résultats d’extraction automatique et semi-automatique : perte de précision constatée surtout autour des arêtes vives.

Redessin manuel

Pour des formes simples comme des bosses, des trous et des poches, il est généralement plus rapide et plus simple de les redessiner en prenant le scan comme référence. Les logiciels de rétro-ingénierie vous permettent de créer des esquisses de plans alignées sur les surfaces planes du scan et d’extraire des sections transversales du maillage du scan, ce qui aide à copier la forme de l’objet original.

6. Intégrer de nouveaux objets

Une fois le scan converti en modèle solide, il peut être soustrait d’un autre solide pour créer un gabarit dans lequel la pièce originale s’encastrera exactement.

Le modèle du composant de la nouvelle jauge prend aussi pour référence les dimensions du scan, en utilisant les surfaces extraites semi-automatiquement.

7. Imprimer en 3D le nouveau modèle

Le gabarit final, imprimé en 3D en Rigid 4000 Resin.

Le gabarit obtenu par impression sur l’imprimante 3D stéréolithographique (SLA) présente un niveau de précision élevé, comparable à celui obtenu avec des scanners 3D de qualité industrielle. Formlabs propose une large gamme de résines d’impression 3D techniques pour diverses applications.

Une fois ces étapes réalisées, le gabarit imprimé en 3D est prêt à l’assemblage de la nouvelle jauge sur la bouche d’aération.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Applications combinant la rétro-ingénierie et l’impression 3D

La rétro-ingénierie est souvent utilisée pour concevoir de nouveaux modèles, assemblés à partir de composants existants. Sans modéliser chaque composant, il peut être difficile de détecter les problèmes éventuels qui risquent de se poser lors d’un assemblage entièrement réalisé en CAO. Tenter de rétro-concevoir des pièces d’abord en CAO peut conduire à de nombreux et coûteux tâtonnements. L’impression 3D vous permet de tester physiquement des modèles conçus par rétro-ingénierie et de détecter beaucoup plus facilement et plus rapidement les problèmes.

En plus des modifications de conception à grande échelle, il est important d’être attentif à d’éventuels problèmes liés aux erreurs de mesure, se posant lors de l’ajustement. Si l’objet comporte des contre-dépouilles, des bosses très fines (au-dessus du niveau de la surface) ou des poches profondes, difficiles à scanner, il faudra faire des estimations pour remplir les régions manquantes dans le modèle CAO. L’assemblage physique d’un prototype imprimé peut être un moyen très rapide de trouver et de résoudre d’éventuels conflits spatiaux de l’objet conçu, qu’ils résultent de nouvelles modifications ou d’erreurs de mesure provenant du scan.

Ingénierie et fabrication

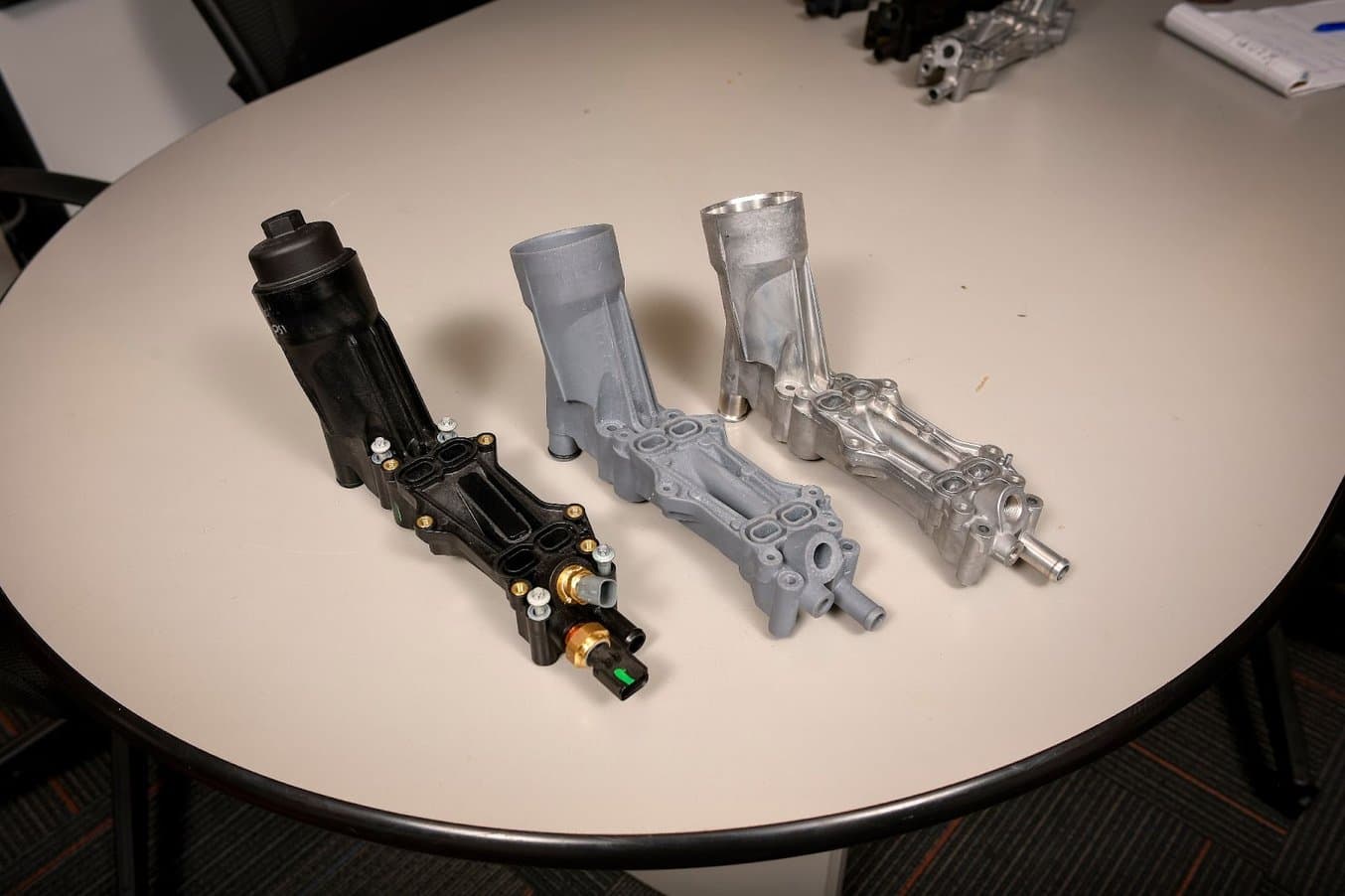

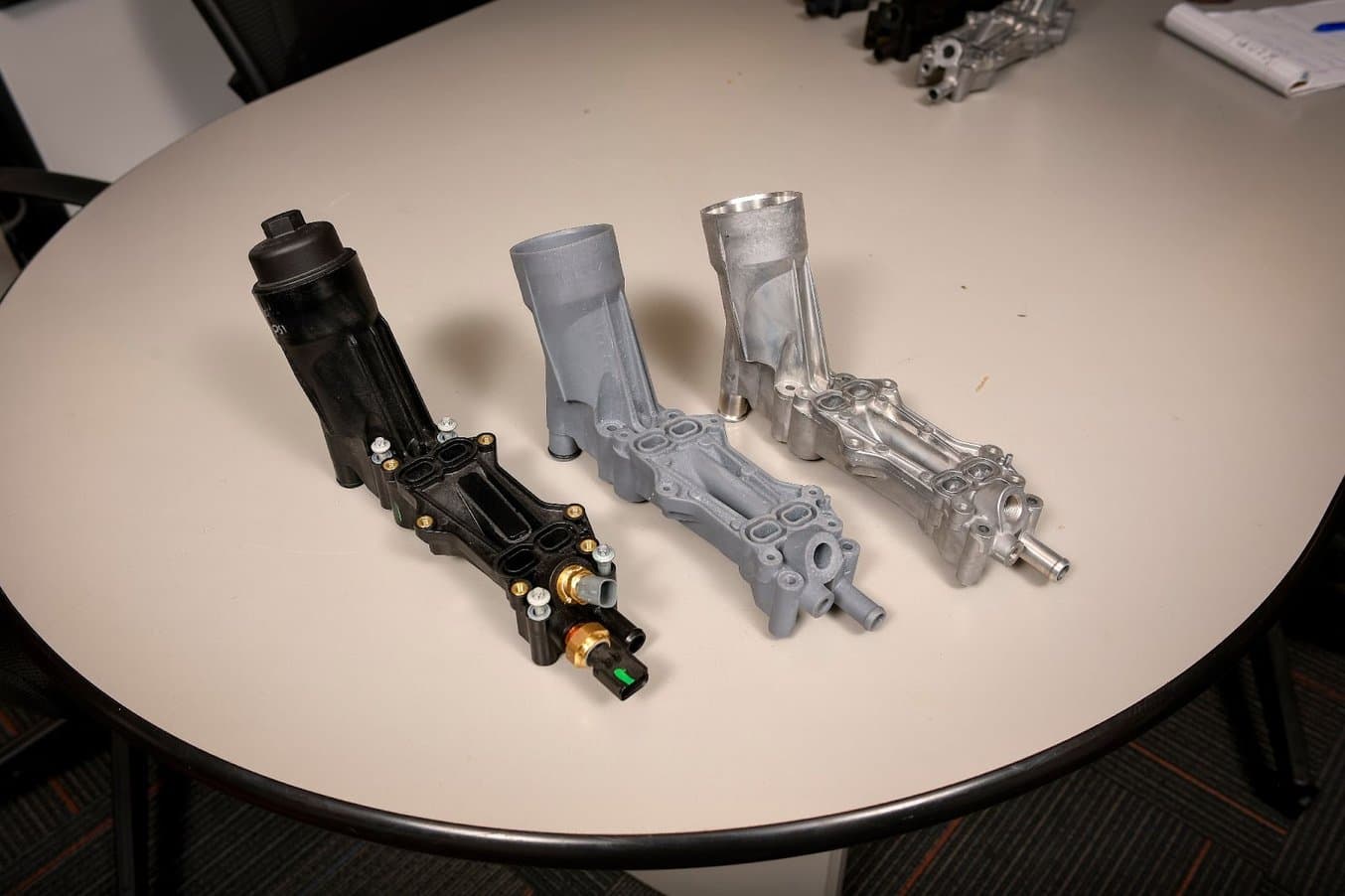

Ce composant de moteur a été défaillant pour de nombreux propriétaires de voitures : les itérations de la nouvelle conception de Dorman sont montrées ici.

L’impression 3D aide Dorman à suivre le rythme des équipementiers automobiles

Dorman Products est un fabricant de pièces automobiles de rechange. Les produits proposés par Dorman vont des porte-clés et des composants de base du moteur aux modules électroniques complexes et aux pièces pour poids lourds. Dorman analyse les défaillances des pièces d’origine et procède à une rétro-ingénierie du produit, dans certains cas en repensant et en améliorant complètement la conception.

Différentes versions des collecteurs d’admission imprimés avec la Form 3.

Fabrication de pièces finales et de pièces détachées résistantes à la chaleur pour le sport automobile

Andrea Pirazzini, fondateur de Help3D, a procédé à la rétro-ingénierie d’un collecteur d’admission avec les imprimantes 3D Formlabs pour une pit bike qu’il pilote lors du championnat d’Italie Dodici Pollici. Le scan du moteur à quatre temps (deux soupapes) avec son cadre et son carburateur l'a aidé à dimensionner correctement le collecteur d'admission, puis à le positionner de manière à ce que le carburateur n'appuie pas sur le cadre ou le système d'échappement.

L’assemblage du cylindre pneumatique, avec les préhenseurs imprimés en 3D tenant l’injecteur de carburant.

Impression 3D de préhenseurs personnalisés pour un robot de transfert

STS Technical Group travaille avec ses clients sur des défis de conception technique et d’ingénierie. Pour concevoir un préhenseur pour injecteur de carburant pour un robot de transfert, ils ont utilisé un scanner laser 3D Creaform et le logiciel de modélisation 3D VX Elements pour obtenir un scan 3D virtuel de l’injecteur de carburant afin de faciliter la conception des préhenseurs. Le scan a permis d’obtenir une image très détaillée, évitant ainsi de devoir mesurer chaque espace, cylindre et ouverture de l’injecteur de carburant.

Ergonomie personnalisée

Lorsqu’un produit doit être porté par une personne ou en contact avec son corps pendant de longues périodes, l’ajustement ergonomique devient très important. Un ajustement acceptable pour quelques minutes d’utilisation peut devenir inconfortable après plusieurs heures, et une mauvaise ergonomie peut même entraîner des microtraumatismes répétés.

En matière d’ergonomie et de dispositifs sur mesure, les imprimantes 3D et les scanners sont des outils complémentaires. Les imprimantes 3D peuvent produire des composants et des dispositifs personnalisés à la demande, comme des orthèses, des poignées et des lunettes, sans avoir recours à une main-d’œuvre coûteuse.

La rétro-ingénierie s’applique étonnamment plus simplement à des formes anatomiques qu’à des pièces mécaniques à tolérances serrées, les outils étant adaptés. La fonction « Auto Surface » du logiciel de CAO Geomagic for Solidworks génère une surface lisse de formes anatomiques à partir d’un scan (STL). Ce surfaçage automatique, qui élimine les surfaces bruitées ou granuleuses, est une fonction particulièrement utile pour passer d’une empreinte au produit fini.

Une fois que vous disposez d’une surface modifiable avec des outils de CAO pour les solides, vous pouvez facilement enlever ou ajouter des caractéristiques, permettant à la pièce d’interagir avec d’autres composants génériques, tels que les configurations des trous de boulons, les plaques de montage et autres accessoires.

Des prothèses de pointe accessibles à PSYONIC

L’Ability Hand de PSYONIC est une prothèse de membre supérieur réalisée grâce à l’impression 3D pour le prototypage rapide, le moulage et les pièces finales. James Austin, responsable de l’ingénierie mécanique déclare : « Il y a parfois des pièces dont nous avons besoin pour que nos produits soient compatibles avec les produits d’autres entreprises, et il est parfois possible de les acheter, mais, comme beaucoup de choses dans le secteur médical, elles ont un coût exorbitant. Pour les pièces plus petites, nous avons la capacité d’effectuer assez facilement une rétroconception de la forme, puis de les produire simplement nous-mêmes en interne. »

Démonstration produit : Form 4

Découvrez comment la Form 4 établit de nouvelles normes de productivité et d’innovation grâce à une rapidité, une précision et une fiabilité inégalées.

Les bons outils pour la rétro-ingénierie

La première étape pour commencer en rétro-ingénierie est de trouver le scanner qui correspond le mieux à vos besoins. Découvrez quels scanners 3D complètent l’impression 3D de haute précision ici.

Découvrez comment donner vie à vos conceptions grâce à l’impression 3D ; explorez les technologies d’impression 3D stéréolithographie (SLA) et le frittage sélectif par laser (SLS) ou demandez un échantillon de pièce gratuit pour évaluer les matériaux Formlabs par vous-même.