Moulage à la cire perdue avec des modèles imprimés en 3D avec Clear Cast Resin de Formlabs

Dans ce livre blanc, nous présentons les méthodes qui ont permis à plusieurs fonderies établies de mouler des pièces métalliques à l'aide de modèles imprimés en 3D avec les imprimantes 3D SLA de Formlabs. L'ensemble du processus y est présenté, ainsi que des détails sur l'utilisation de pièces en treillis imprimées avec Clear Cast Resin pour la fabrication de modèles qui peuvent être facilement intégrés dans des procédés industriels de moulage à la cire perdue sans adaptations importantes du processus ou du matériel. Les études de cas incluses résument également leurs conclusions et montrent comment l'adoption de ces modèles a permis d'éliminer l'utilisation d'un outillage métallique coûteux et fastidieux pour la production.

Moulage à la cire perdue avec des modèles imprimés en 3D avec Clear Cast Resin de Formlabs

Dans ce livre blanc, nous présentons les méthodes qui ont permis à plusieurs fonderies établies de mouler des pièces métalliques à l'aide de modèles imprimés en 3D avec les imprimantes 3D SLA de Formlabs. L'ensemble du processus y est présenté, ainsi que des détails sur l'utilisation de pièces en treillis imprimées avec Clear Cast Resin pour la fabrication de modèles qui peuvent être facilement intégrés dans des procédés industriels de moulage à la cire perdue sans adaptations importantes du processus ou du matériel. Les études de cas incluses résument également leurs conclusions et montrent comment l'adoption de ces modèles a permis d'éliminer l'utilisation d'un outillage métallique coûteux et fastidieux pour la production.

Introduction

Moulage à la cire perdue

Le moulage à la cire perdue est un processus de fonderie polyvalent qui permet de produire des pièces métalliques aux formes complexes. Des pièces automobiles légères aux clubs de golf, en passant par les turbines à réaction et les sculptures d'art, ce procédé trouve des applications dans presque tous les secteurs et permet de produire des pièces métalliques extrêmement résistantes aux géométries complexes et aux finitions de surface de haute qualité qui seraient impossibles à obtenir avec d'autres méthodes.

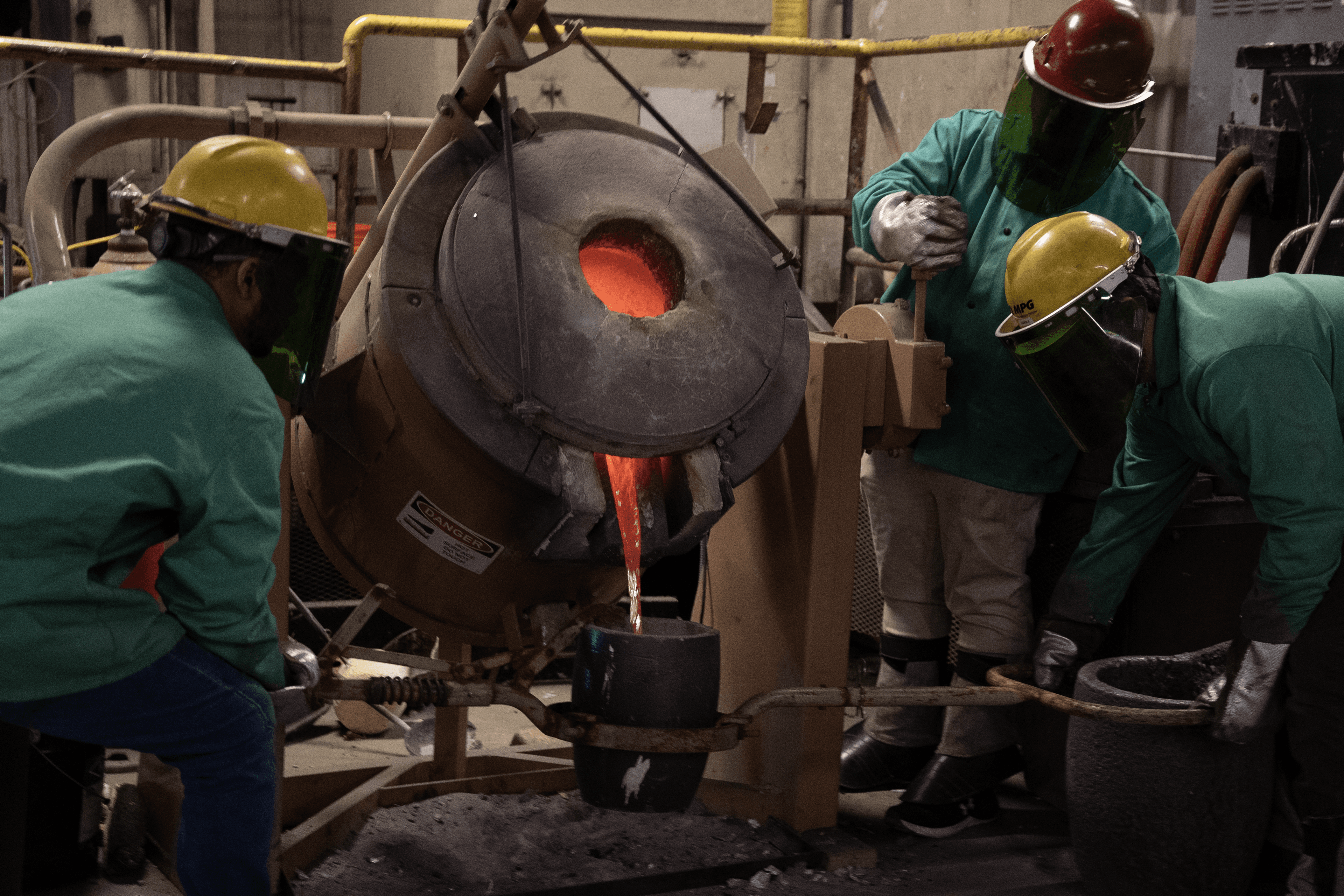

L'équipe de l'Université du Nord de l'Iowa (UNI) verse du métal en fusion d'un four dans un creuset.

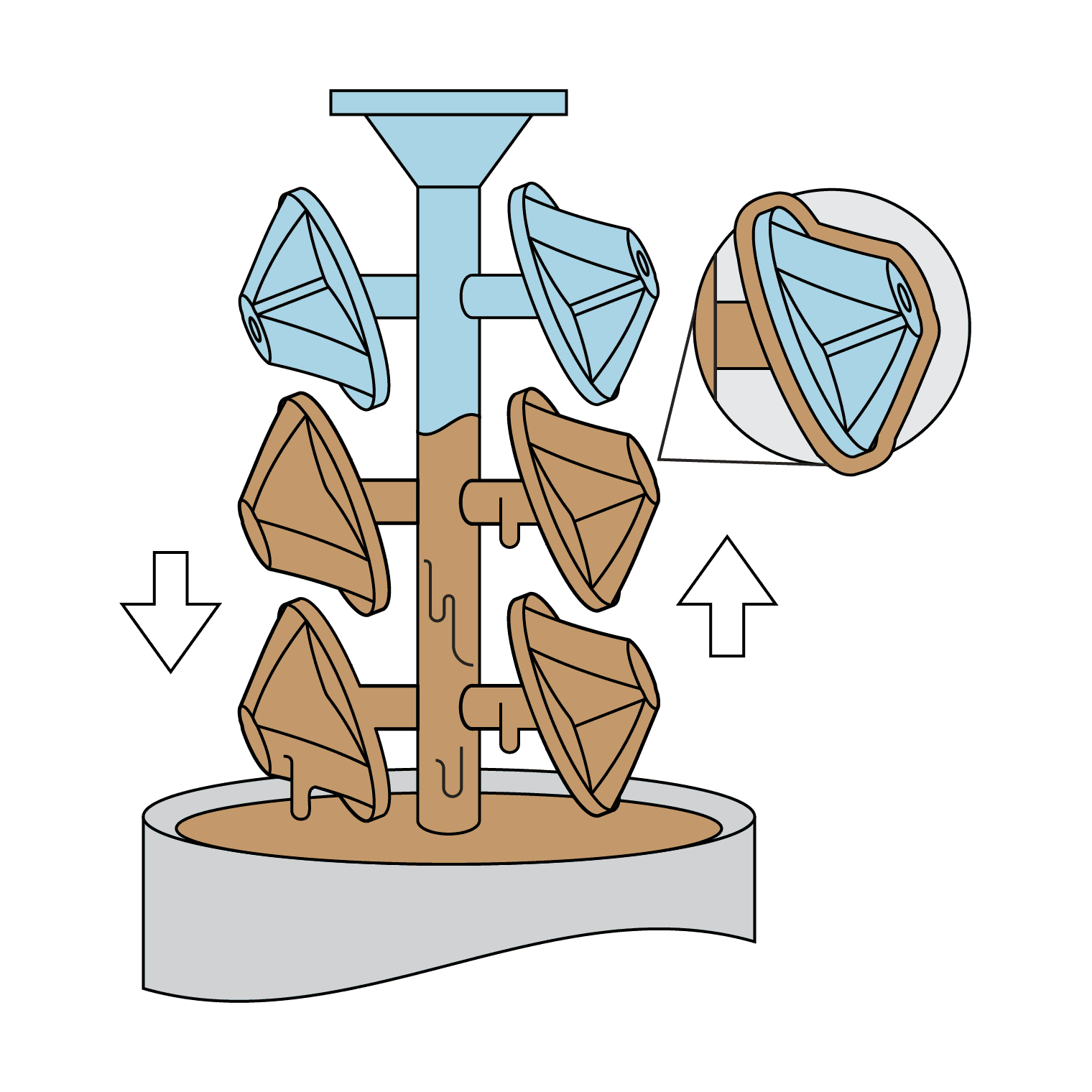

Le moulage à la cire perdue comporte généralement trois étapes principales : la création d'un modèle sacrificiel, la création d'un moule en céramique non permanent à partir du modèle et le moulage ou le coulage du métal en fusion dans le moule. Le modèle est traditionnellement fabriqué par moulage à la cire perdue à l'aide d'outils en métal. Cette technique nécessite plusieurs opérations, du matériel spécialisé et beaucoup de main-d'œuvre qualifiée. L'outillage métallique est généralement réalisé par usinage CNC et s'accompagne de coûts élevés et de longues durées de production. Par conséquent, le moulage à la cire perdue peut s'avérer coûteux, en particulier pour la production de petites séries.

Réduire les délais de production et les coûts grâce aux modèles imprimés en 3D

L'impression 3D du modèle sacrificiel s'est imposée comme une alternative rentable et rapide à la création de moules en cire, permettant des délais de production plus rapides et des prix compétitifs. Avec l'impression 3D SLA, les modèles peuvent être créés en une journée, car la fabrication d'outils n'est plus nécessaire. Elle nécessite très peu d'équipement et permet d'économiser le temps nécessaire à l'usinage CNC, ce qui permet au personnel qualifié de se concentrer sur des tâches plus importantes. L'outillage rapide imprimé en 3D est déjà utilisé dans les processus de fabrication courants pour itérer rapidement, accélérer le développement et mettre de meilleurs produits sur le marché. Les fabricants utilisent aussi l'impression 3D polymère pour créer des moules d'injection de cire et de plastique, adaptés à la production de petites séries.

La technique d'impression 3D stéréolithographique (SLA) est un excellent choix pour la fabrication de moules et de modèles. Elle se caractérise par un état de surface lisse et une grande précision que l'outil transfère à la pièce finale, produisant un état de surface similaire à celui de la cire qu'il remplace. L’impression 3D SLA offre aussi une liberté de conception inégalée pour créer des modèles complexes et très travaillés. L'écosystème SLA de Formlabs et Clear Cast Resin constituent une solution accessible et fiable pour la création de modèles. La Form 4L permet l'impression à grande échelle avec un volume d'impression de 35,3 x 19,6 x 35 cm, tandis que la Form 4, avec son volume d'impression de 20 x 12,5 x 21 cm, offre une excellente solution pour produire des pièces plus petites à grande vitesse. Les imprimantes 3D SLA de Formlabs s'intègrent parfaitement dans n'importe quel flux de travail car elles sont faciles à mettre en œuvre, à utiliser et à maintenir.

Clear Cast Resin est un matériau fabriqué aux États-Unis sans antimoine avec une faible teneur en cendres (<0,02 %). Il répond aux exigences en matière de précision dimensionnelle, de qualité de surface et de coût par pièce pour une large gamme d'applications.

Pour valider ce flux de travail, Formlabs a travaillé avec le centre Foundry 4.0 de l'Université du Nord de l'Iowa (UNI), ainsi qu'avec plusieurs fonderies, notamment des fonderies industrielles, des prestataires de services et des fonderies d'art. La première section de ce rapport présente la méthode étape par étape, puis les résultats des essais partagés par ces fonderies industrielles, y compris les données techniques et l'analyse des coûts.

Résultats des essais de fonderies

Ces fonderies coulent du bronze, du laiton, de l'aluminium (A356), du titane 6-4, de l'acier 4140, de l'acier 8620, de l'acier inoxydable 316 et de l'acier 17-4 PH. Les pièces ont été soumises à un processus de combustion dans un four à des températures comprises entre 700 °C et 900 °C, sans utiliser d'autoclave. La plupart d'entre elles ont été raccordées à des carottes de moulage à la cire perdue standard et plongées dans le système de revêtement personnalisé de chaque client.

Étude de cas

Bien qu'il existe différents composés chimiques et méthodes spécifiques utilisés pour le moulage à la cire perdue et testés avec le processus Formlabs, Foundry4.0 de l'Université du Nord de l'Iowa a réussi à mouler des pièces en aluminium A356 en suivant les étapes suivantes.

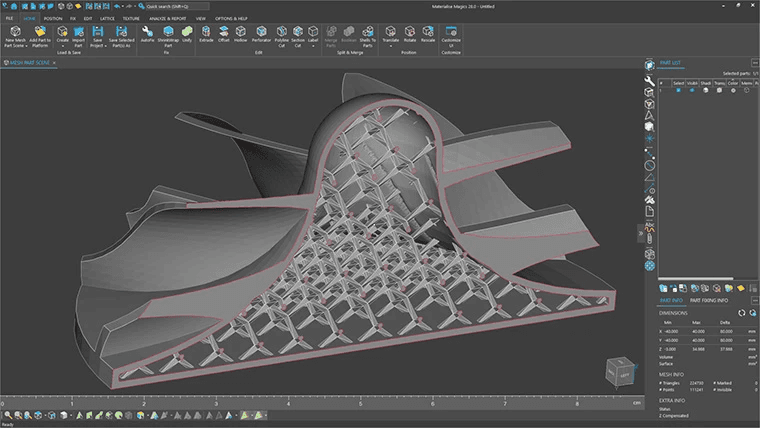

Les pièces ont d'abord été fabriquées dans un treillis tétraédrique en utilisant le module de treillis de Materialise Magics avec des parois de 0,5 mm et un diamètre de treillis de 1 mm. Elles ont ensuite été imprimées à une épaisseur de couche de 100 microns avec la Form 3L et nettoyées selon le processus d'impression standard de Formlabs. Après le post-traitement, les pièces ont été collées sur une carotte à l'aide de cire adhésive. Par la suite, l'équipe a utilisé un système de revêtement à base de silice à 100 %, en commençant par la poudre RemetRP-1 comme revêtement primaire et RG-1 pour les revêtements de support, en effectuant généralement deux trempages pour le revêtement primaire et trois pour les revêtements de support, avec l'application de mastic après le deuxième revêtement primaire et après chaque trempage ultérieur. L'ensemble du processus de revêtement a été réalisé par un système automatisé afin de garantir le revêtement le plus uniforme possible tout en minimisant la main-d'œuvre, ce qui représente un total de 9 à 10 heures pour une seule carotte.

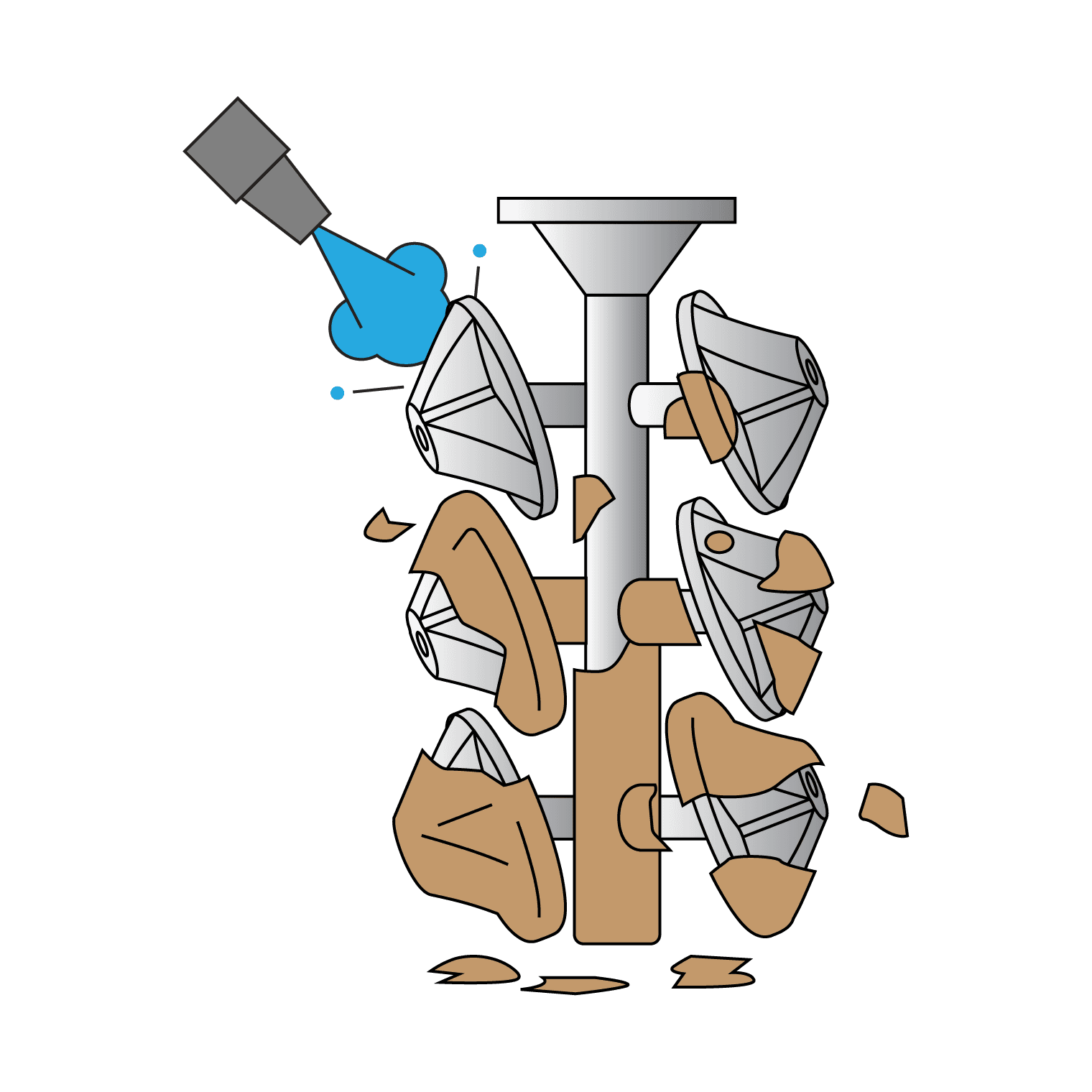

Une fois séchée, la pièce a été bavurée à 900 °C pendant 2 heures, puis refroidie et transférée dans l'installation de moulage. Avant le moulage, la coque a été préchauffée à 540 °C, puis l'aluminium a été fondu à une température de 700 °C - 750 °C. Les coques ont ensuite été retirées en cassant les plus gros morceaux et en sablant le reste afin d'obtenir une pièce finale propre.

Retour d'information de la fonderie

« Notre principale raison d'acheter la Form 3L était le coût du modèle. Pour ce mélangeur, nous avons d'abord utilisé l'équipement traditionnel de moulage à la cire perdue de nos clients, mais il s'est avéré difficile à manipuler et a pris beaucoup de temps. Nous avons ensuite opté pour un modèle imprimé en PMMA afin d'économiser de la main-d'œuvre, mais le coût du modèle s'est élevé à plus de 300 $ la dernière fois que nous l'avons utilisé. Même en incluant l'amortissement de l'imprimante et de l'équipement associé, nous atteindrons au moins le seuil de rentabilité sur notre commande actuelle et réaliserons une économie de plus de 200 $ par pièce sur les commandes futures. Nos procédures sont pratiquement inchangées, à la fois avant et après le moulage, entre les modèles en PMMA et les modèles SLA en Clear Cast Resin. »

Le mélangeur en titane et son modèle en Clear Cast Resin.

« Le système Formlabs, qui utilise Clear Cast Resin, nous permet de produire des modèles très détaillés pour le moulage d'art plus rapidement, de manière plus cohérente et pour une fraction des coûts de main-d'œuvre requis pour les modèles traditionnels en cire ciselée à la main. En outre, le faible coût d'achat d'équipements supplémentaires nous permet d'augmenter rapidement la production pour répondre aux demandes des clients. Nous avons également été très impressionnés par la rapidité de l'innovation, l'exhaustivité de l'écosystème Formlabs, ainsi que les connaissances et l'assistance qu'ils nous ont fournies. »

Résultats et analyse des coûts

D'après les retours des utilisateurs, les modèles imprimés en 3D avec Clear Cast Resin de Formlabs peuvent produire des pièces moulées à la cire avec une qualité comparable à celle des modèles en cire traditionnels. Les modèles imprimés en 3D peuvent être plus fragiles que les modèles en cire et doivent être manipulés avec précaution. Cependant, le brûlage est propre et ne laisse pas de cendres visibles dans la partie visible de la coque. La pièce métallique finale ne présente aucun défaut inhabituel.

En permettant la production directe de modèles, Formlabs permet de produire des pièces immédiatement et sans outillage, sans noyaux solubles ou autres techniques complexes de formation de cire. Les détails complexes tels que les contre-dépouilles, les canaux complexes et les parois minces, qui sont difficiles à réaliser avec l'injection de cire, peuvent être facilement imprimés en 3D. Le tableau ci-dessous montre les économies de temps et d'argent réalisées grâce à l'utilisation d'outils imprimés en 3D par rapport à d'autres méthodes.

|

PIÈCE |

PARTIE D'UN MÉLANGEUR COMPLEXE |

MÉLANGEUR POUR POMPE SIMPLE DE 12” |

|

Volume de production |

50 pièces |

50 pièces |

|

Méthode d'outillage alternative |

Injection de cire avec outillage métallique, noyaux de cire soluble et refroidissement de la cire |

Injection de cire avec outillage métallique |

|

Coût de l'outillage alternatif |

60 000 $ |

11 000 $ |

|

Coût - Imprimé |

78 $/pièce |

30 $/pièce |

|

Réduction des délais de production |

14 semaines |

8 semaines |

Le tableau montre que dans le cas de la production de nombreuses pièces, même simples, les fonderies peuvent économiser des dizaines de milliers d'euros.

Récapitulatif du procédé

1. Conception du modèle

2. Impression 3D du modèle

3. Préparation du modèle

4. Création de la coque

5. Brûlage du modèle

6. Coulée du métal

7. Retrait de la coque

8. Découpe et finition

Méthode

La section suivante est un guide détaillé pour démarrer l'impression 3D de modèles pour le moulage à la cire perdue, basé sur les commentaires et les directives de plus de dix fonderies.

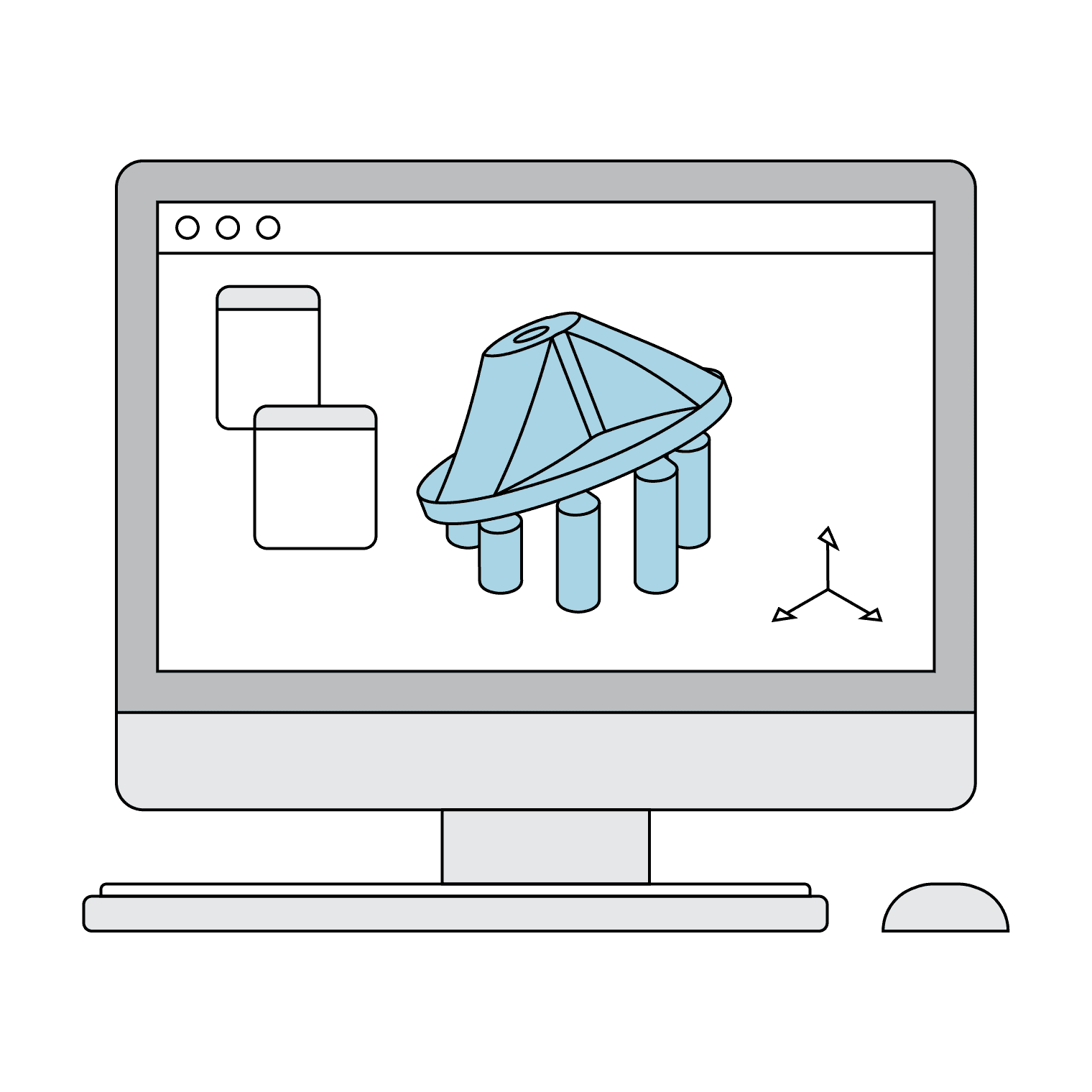

Conception du modèle

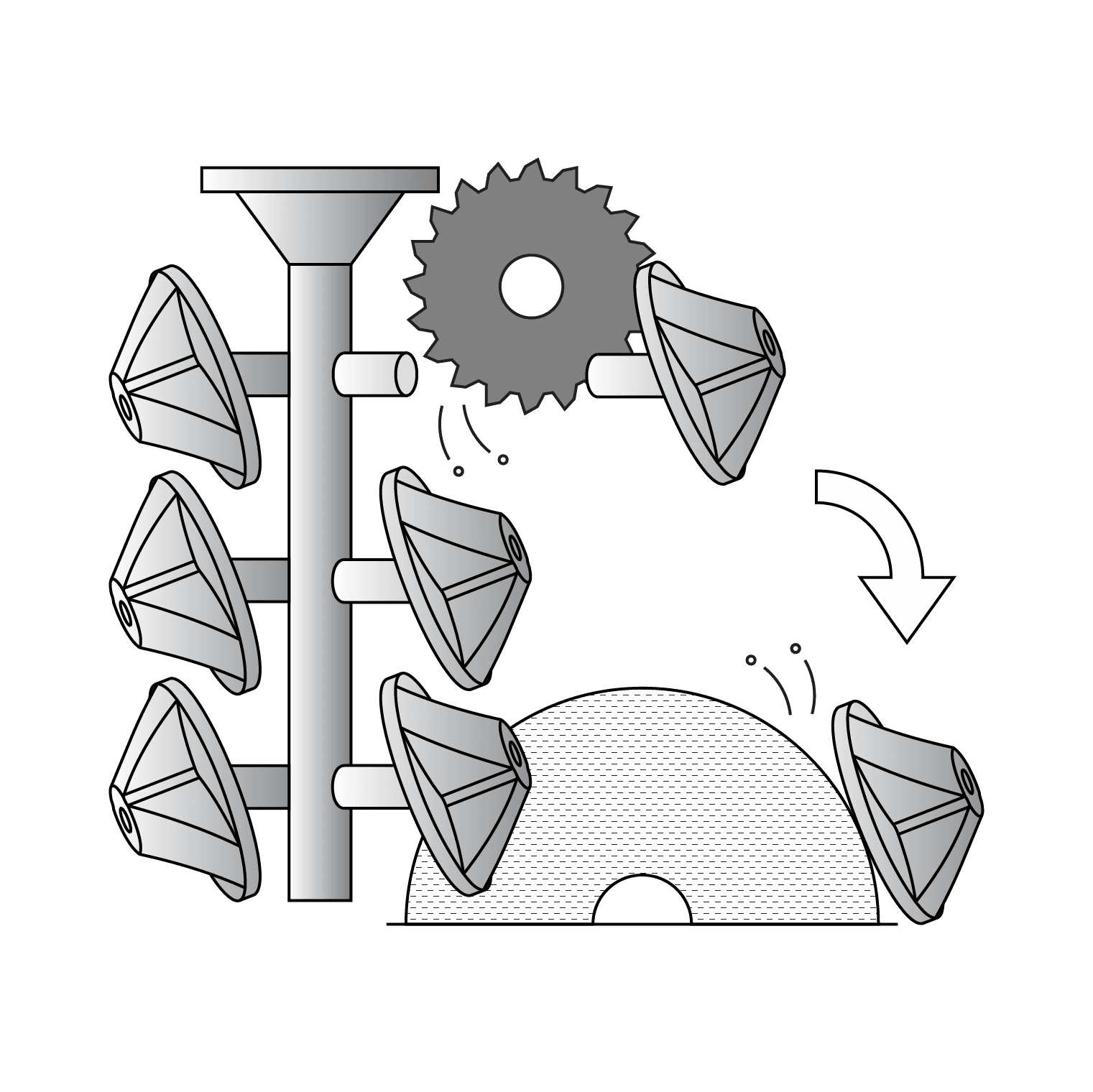

Les modèles sacrificiels doivent être suffisamment solides pour résister à la pression de la barbotine de céramique, tout en étant suffisamment fins pour brûler en laissant le moins de cendres possible. Pour ce faire, les pièces doivent avoir une conception spécifique, avec des parois extérieures minces et une solide structure interne en treillis. Il existe sur le marché des logiciels qui aident à créer la cavité de la pièce et à construire les structures en treillis. Cette étude a été réalisée à l'aide des outils de moulage à la cire perdue de Materialise Magics.

1. Concevez la pièce avec le logiciel CAO de votre choix.

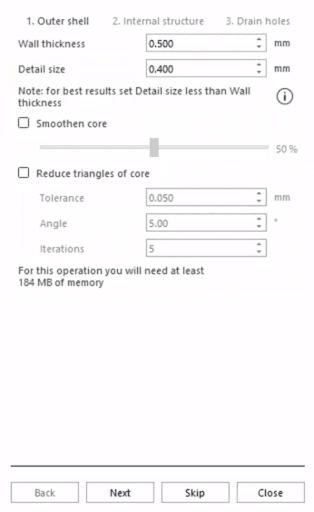

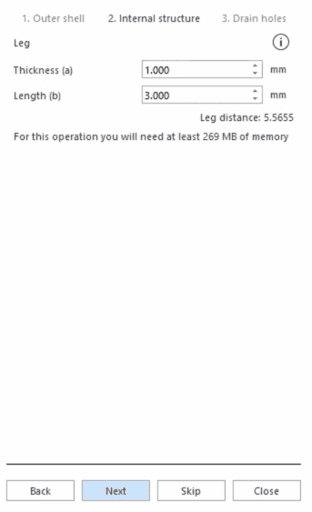

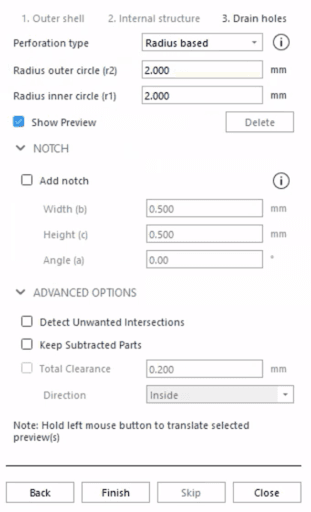

2. Créez la cavité et la structure en treillis interne. Importez le fichier CAO dans le module de treillis en suivant les instructions de Materialise et sélectionnez les paramètres de conception. Le treillis permet aux utilisateurs de contrôler facilement la coque extérieure, les dimensions de la structure interne et l'emplacement des orifices d'évacuation. Le choix des paramètres dépend de votre application et de vos exigences. Le paragraphe suivant explique l'influence de ces paramètres sur le processus. Le tableau ci-dessous sert de référence.

|

Paramètres |

Dimensions (mm) [min/max] |

|

Épaisseur des parois |

0,5 [0,4/1] |

|

Dimension des détails |

0,5 |

|

Épaisseur des éléments du treillis (a) |

0,75 [0,5/1] |

|

Longueur des éléments du treillis (b) |

3 |

|

Rayon du cercle extérieur (r2) |

2 |

|

Rayon du cercle intérieur (r1) |

2 |

La sélection des paramètres dans le module de treillis se fait en trois étapes.

2.1. Concevez la coque extérieure. Des parois plus fines augmentent la réussite du moulage mais diminuent la réussite de l'impression et affaiblissent les pièces. Formlabs suggère de démarrer avec une épaisseur de paroi de 0,5 mm, et de l'augmenter seulement en cas d'erreur d'impression ou de problèmes de précision dimensionnelle. La dimension des détails peut rester à la norme de 0,5 mm et n'est pas critique pour le processus de moulage.

2.2. Concevez la structure interne. Le treillis supporte l’extérieur de la pièce, empêche la déformation et permet l’impression de parois fines. L'augmentation de l'épaisseur des éléments du treillis renforce le modèle, mais augmente également le risque d'expansion et d'endommagement de la coque. Formlabs recommande de commencer par une épaisseur de 0,75 mm. La longueur des éléments du treillis, qui représente la distance entre les joints, peut être maintenue à la valeur standard de 3 mm.

2.3. Ajoutez les orifices de canalisation et d'évacuation. Ces orifices ont deux fonctions : ils réduisent le risque d'erreurs d'impression dues aux « cavités d'aspiration » ou aux « explosions » et facilitent l'évacuation de la résine liquide piégée à l'intérieur de la pièce. Il est utile d'avoir à l'esprit l'orientation de l'impression lors de l'ajout de ces orifices, en suivant le guide des meilleures pratiques de Formlabs en matière d'orientation.

- 2.3.1. Placez les orifices en haut et en bas de l'orientation de la pièce.

- 2.3.2. Placez les trous sur des surfaces sacrificielles (à usiner ou à découper, comme un portail) pour simplifier le post-traitement.

- 2.3.3. Formlabs recommande un rayon minimum de 1 mm, qui peut même être augmenté tant qu'il n'altère pas une surface critique.

- 2.3.4. Il est conseillé de créer des trous droits (r1=r2) ou seulement légèrement chanfreinés (r1>r2).

- 2.3.5. Créez des trous d'aération à l'endroit où la carotte sera insérée afin d'assurer une bonne circulation de l'air pendant le brûlage.

2.4. Convertissez vos fichiers exportés en 3MF pour réduire la dimension des fichiers. Les pièces ayant une structure en treillis peuvent générer des fichiers volumineux, ce qui ralentit le processus de préparation de l’impression et de génération des supports.

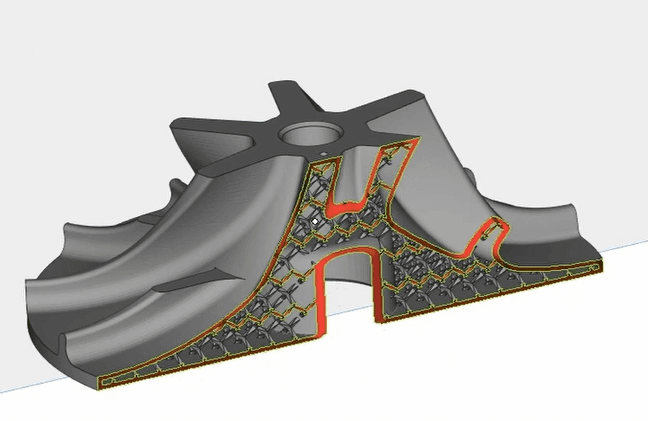

Conception CAO du modèle de mélangeur de l'UNI avec des structures en treillis construites dans Materialise Magics.

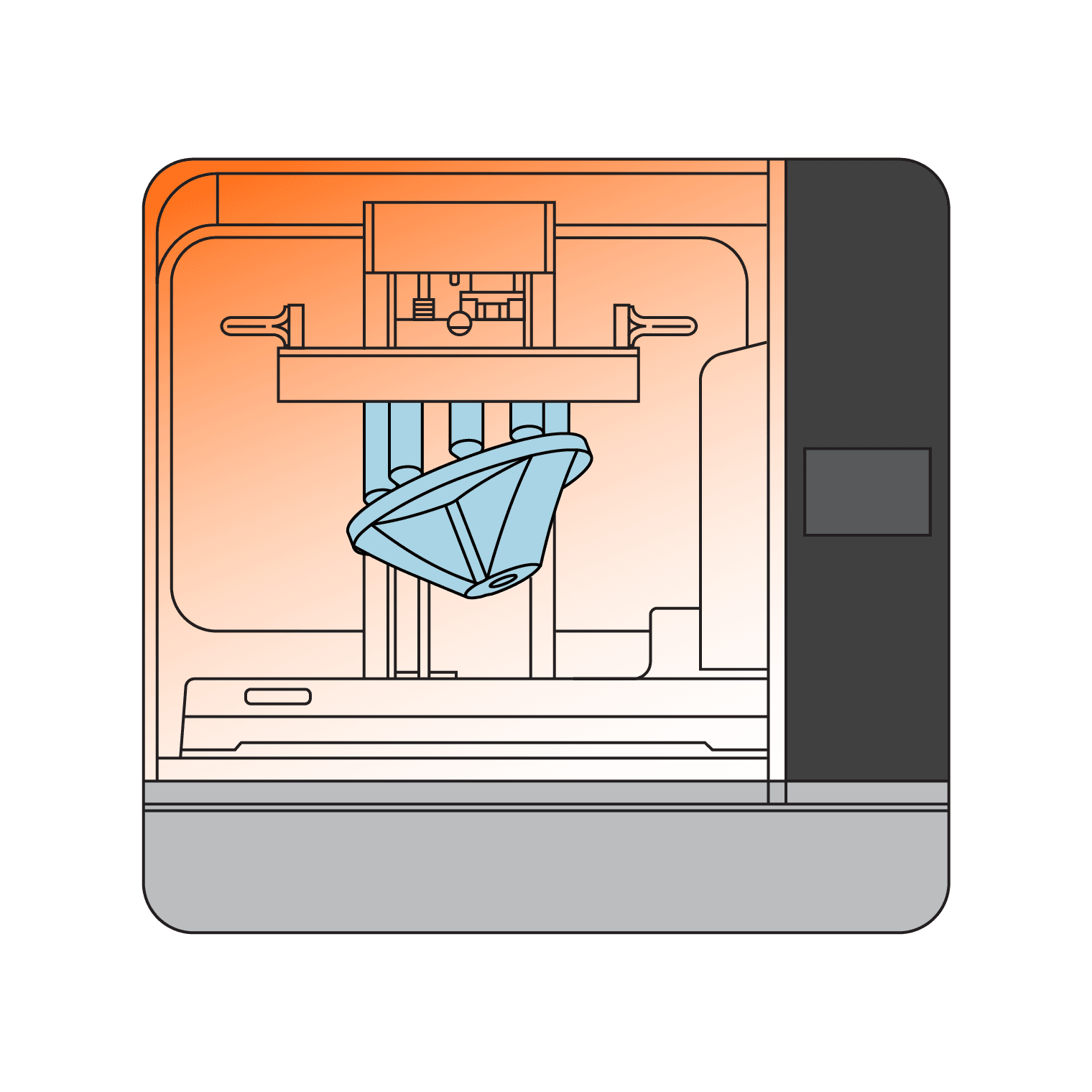

Impression 3D du modèle

3. Préparez le fichier dans le logiciel PreForm de Formlabs conformément au guide PreForm.

3.1. Orientez le modèle de 30 à 45 degrés par rapport à la plateforme de fabrication. Tenez compte de la position des trous d'aération pour favoriser le drainage de la résine et minimiser les cavités.

3.3 Ajoutez une base complète et des supports légers en utilisant une densité de 0,75 et des points de contact de 0,30 mm ou moins. Ils supportent le modèle et garantissent un retrait facile après l'impression, sans endommager les parois fines. Ne placez pas de supports sur des surfaces critiques.

4. Impression 3D sur Form 4L, Form 3L ou Form 4 avec Clear Cast Resin avec une épaisseur de couche de 100 microns, en suivant les instructions de Formlabs. Les caractérisations physiques des résines Formlabs sont disponibles dans la section suivante. Formlabs recommande l'utilisation de Flex Build Platform ou de Build Platform 2L pour l'impression de pièces présentant de grandes surfaces.

5. Lavez la pièce dans la Form Wash L avec de l'alcool isopropylique pendant 10 minutes, soufflez l'intérieur avec de l'air comprimé, puis effectuez un lavage supplémentaire de 5 minutes. Essuyez toute résine supplémentaire à l'aide d'un papier essuie-tout et d'alcool isopropylique. Laissez la pièce sécher à l'air libre pendant 30 minutes ou séchez l'alcool isopropylique restant sur la surface avec de l'air comprimé. Il est essentiel de retirer tout l'alcool isopropylique piégé, car tout liquide restant peut provoquer de la vapeur lors du brûlage et entraîner la fissuration de la coque.

6. Post-polymérisation de la pièce dans la Form Cure L pendant 15 minutes à 35 °C. La polymérisation renforçant la rigidité de la pièce, il est plus facile de retirer les supports avant. Cependant, retirer les supports après la polymérisation peut éviter de casser la pièce, notamment pour les formes fragiles. Si la pièce a tendance à se déformer, utilisez un programme de post-polymérisation sans chaleur.

7. Retirez et nettoyez les supports. Utilisez des outils ordinaires tels que des spatules, des cisailles plates ou du papier de verre de grain 100 à 300.

Modèles de l'UNI sur la Form 3L Build Platform après impression (première image), puis retrait des supports et ponçage (deuxième image).

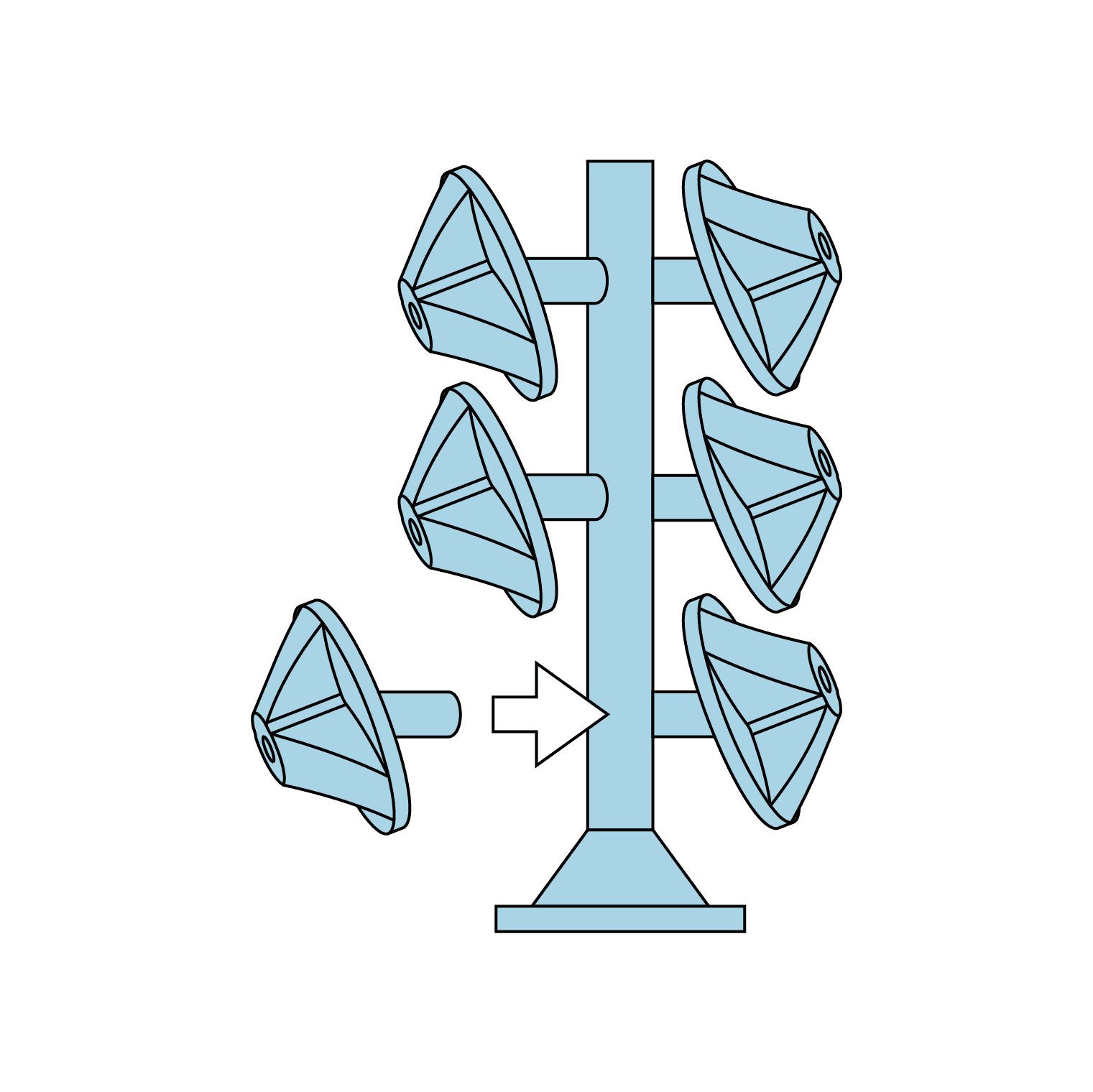

Préparation du modèle

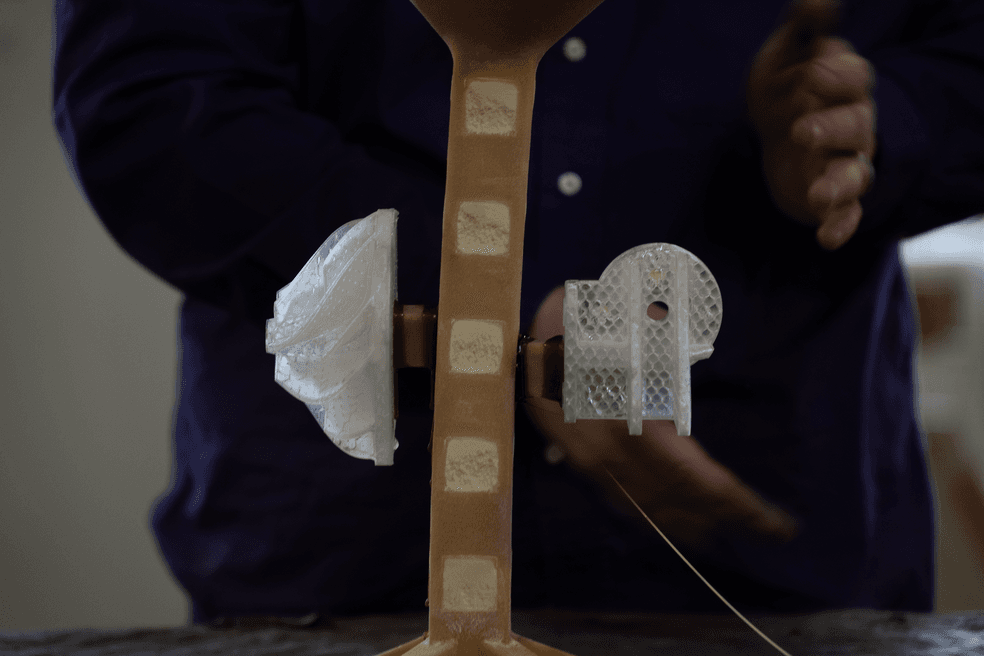

8. Remplissez les évents et les orifices d'évacuation à l'aide d'une cire de fonderie standard ou d'un stylo à résine UV pendant environ 30 secondes pour durcir la résine. Ces stylos, tels que l'UVIFILL- SL-TX d'Aptek Laboratories, peuvent être facilement commandés sur Amazon. Vérifiez l’étanchéité des trous en introduisant de l’air comprimé dans le dernier trou et en vérifiant qu’il n’y a pas de fuites.

9. Suivez la procédure habituelle d'assemblage du modèle. Il prépare le modèle pour l'injection et la fixation à l'arbre de fusion, en optimisant la configuration du point d'injection pour améliorer le flux d'oxygène pendant le processus de brûlage. Il est courant de fixer des pièces à un arbre de coulée à l'aide d'une cire adhésive et d'une barre en T à l'arbre pour le processus de trempage. La cire la plus couramment utilisée est la cire de fonderie standard, mais la tige de coulée peut être imprimée en 3D comme partie intégrante du modèle.

10. Évent optionnel : pour garantir une coulée réussie dès de la première pièce, certaines fonderies placent des évents sur le modèle afin d'améliorer le flux d'air lors du brûlage. Cette étape favorise la réussite du processus et est recommandée pour la production de très petits lots, tels que les pièces uniques ou urgentes. Pour ajouter les évents dans le processus d'assemblage, il est nécessaire de refroidir la coque après la combustion et de fermer le trou avec le matériau de revêtement.

L'équipe de l'UNI bouche les alésages avec de la cire (première image) et fixe le modèle à l'arbre (deuxième image) pour le moulage à la cire perdue automatisé à l'aide d'un robot de transfert.

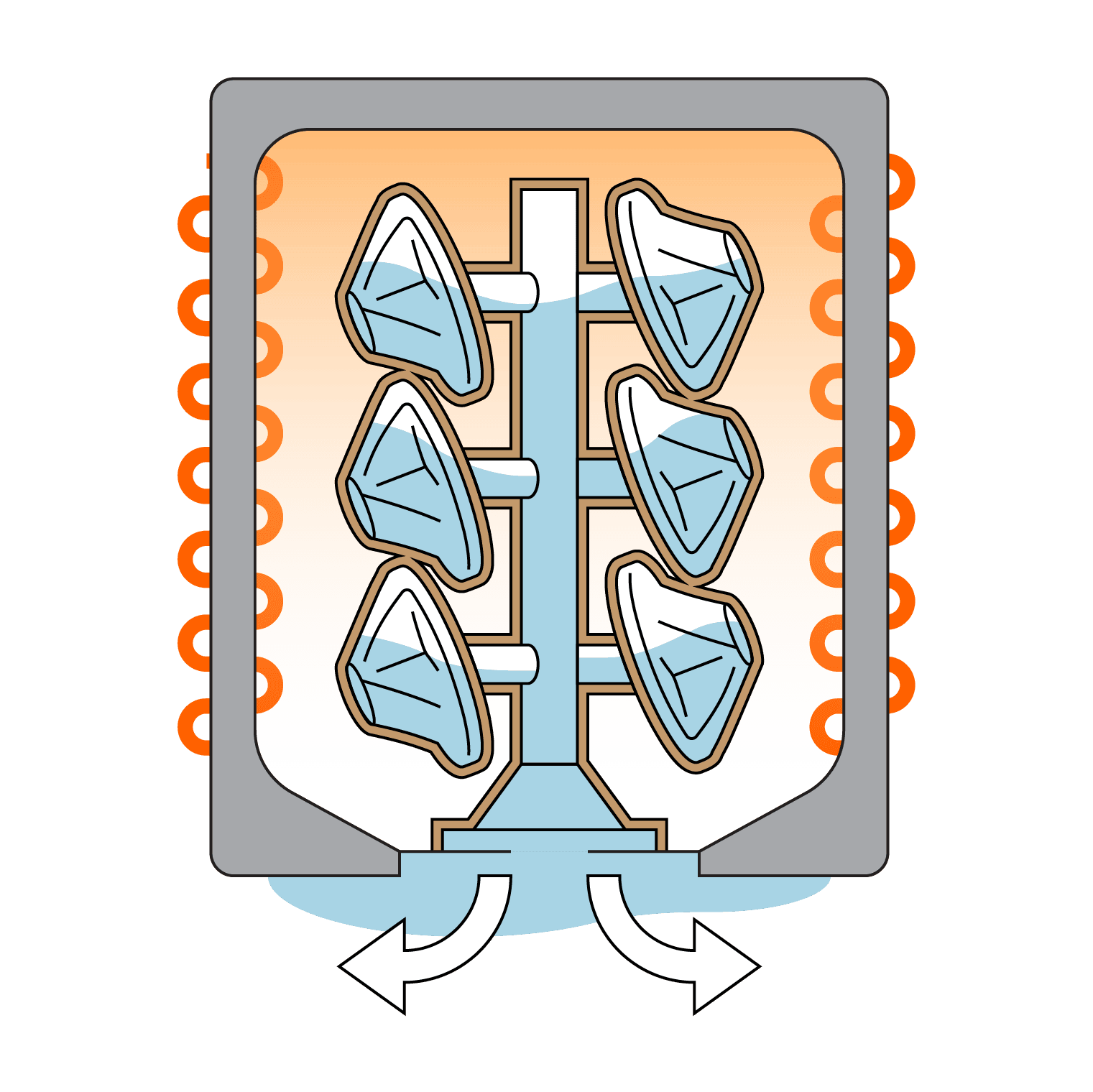

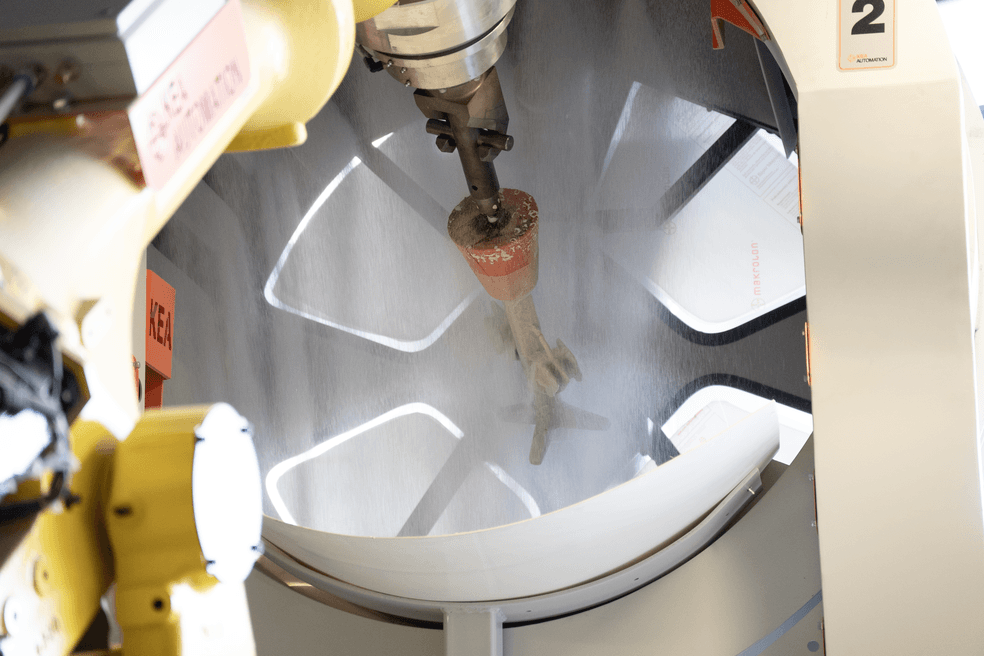

Création de la coque

11. Suivez votre procédure habituelle pour tremper l'arbre dans la barbotine. Certaines fonderies modifient la composition de leur barbotine en utilisant un mélange plus ductile, qui se dilate davantage, ou augmentent le nombre de trempages pour réduire la fissuration. Formlabs suggère de démarrer avec votre procédé d'impression standard et n'a constaté aucun problème d'adhérence des coques aux modèles imprimés lorsque le processus d'impression ci-dessus est suivi. À titre de référence, l'UNI utilise une cellule robotique automatisée effectuant six trempages.

11.1. Un trempage dans une barbotine primaire sans ponçage pour préserver l'état de surface.

11.2. Un trempage dans une barbotine secondaire et un ponçage primaire, puis trois trempages dans la barbotine secondaire et un nouveau ponçage pour augmenter l'épaisseur et la résistance de la coque.

11.3. Un trempage dans la barbotine primaire sans ponçage comme revêtement d'étanchéité.

La cellule robotique de l'UNI pique l'arbre et le plonge dans la barbotine primaire (première image), canalise l'excès de barbotine à la fin du processus, puis l'insère dans une ponceuse (deuxième image).

Brûlage du modèle

12. Suivez votre procédure habituelle pour brûler le modèle dans un four. La cuisson rapide est une méthode standard dans laquelle le modèle est chauffé à une température comprise entre 705 °C et 900 °C pendant deux heures. Une fonderie doit avoir accès à un four à haute température et être en mesure d'assurer un débit d'oxygène suffisant. Dans un autoclave ou à des températures inférieures à 650 °C, les modèles sont susceptibles de fissurer la coque.

13. Vérifiez que la coque ne présente pas de fissures ou de bavures après le brûlage et soufflez les cendres restantes du moule. Le brûlage d'un modèle imprimé entraîne la formation d'une petite quantité de cendres. Clear Cast Resin est exempte d'antimoine, contient moins de 0,020 % de cendres et est utilisée pour imprimer des motifs creux, de sorte qu'elle peut générer de faibles résidus de cendres.

Four de combustion de l'UNI (première image) et arbre pendant le processus de cuisson rapide (deuxième image).

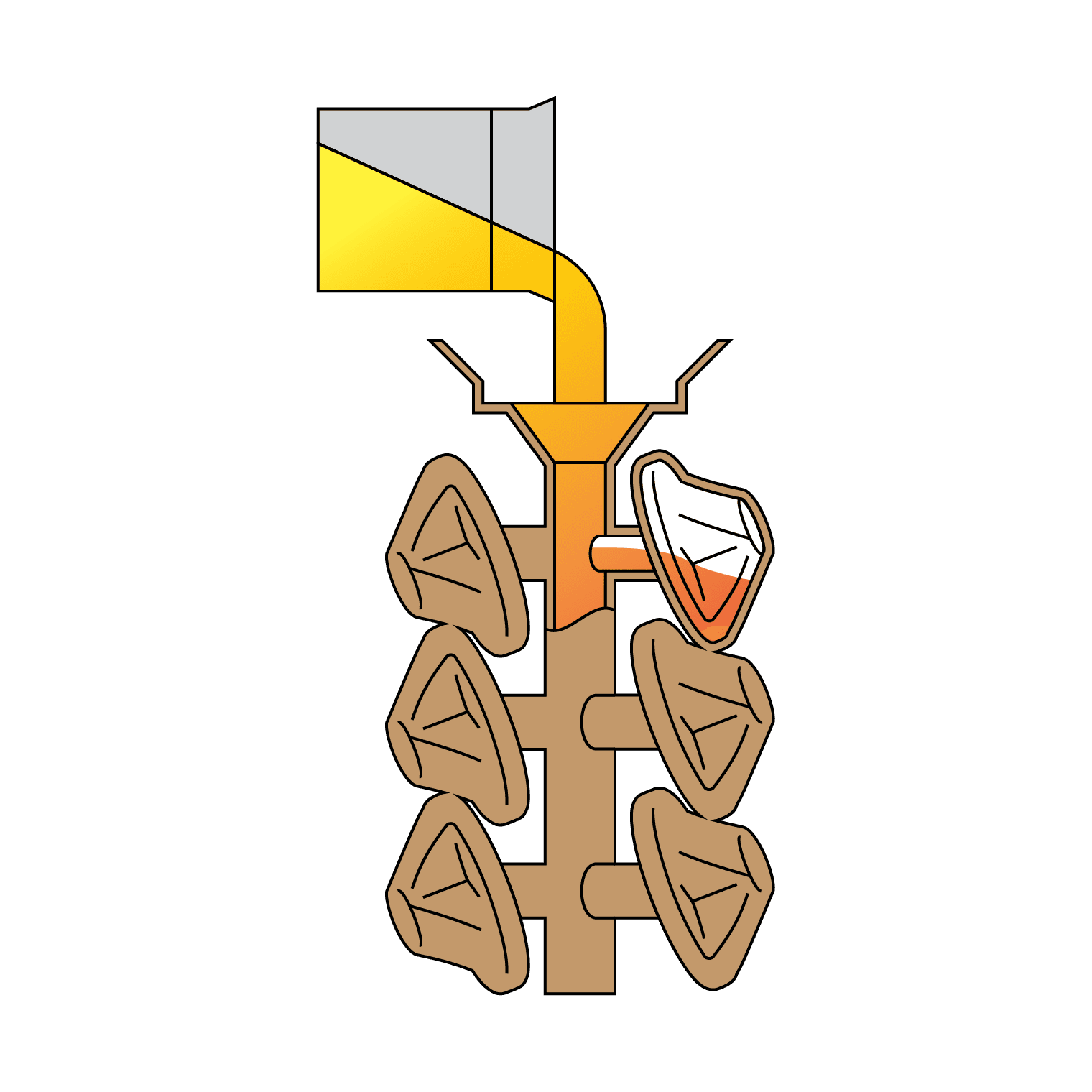

Moulage

14. Suivez la procédure habituelle pour la coulée et la finition. À titre de référence, l'UNI adopte les étapes suivantes :

14.1 Préchauffer la coque dans un four à 345 °C pendant 30 minutes.

14.2 Verser le métal et le laisser refroidir jusqu'à ce qu'il soit complètement solidifié.

14.3 Retirer la coque en céramique à l'aide d'un jet d'eau ou d'une sableuse. Il est parfois nécessaire de briser une partie de la coque à l'aide d'un ciseau, mais il faut éviter de le faire pour préserver la pièce en question.

14.4 Séparer les parties de l'arbre à l'aide d'une scie à ruban ou d'autres outils.

L'équipe de l'UNI moule le métal dans la coque en céramique (première image) puis le laisse refroidir (deuxième image).

Une fois la partie entière refroidie, la coque peut être cassée (première image). La partie finale est alors révélée (deuxième image, à côté du modèle initial).

Conclusion

Ce livre blanc démontre que les modèles imprimés en 3D peuvent être utilisés pour réduire les coûts et les délais de moulage à la cire perdue pour le prototypage rapide, la production rapide ou la production de pièces limitées. Comme il s'agit d'une méthode de fabrication sans outillage, l'impression 3D permet de relever les principaux défis liés à l'outillage métallique dans les processus de moulage traditionnels. Elle permet de fabriquer des outils sur demande, de manière rapide et rentable, tout en augmentant la liberté de conception.

En introduisant l'impression 3D dans les processus de travail des fonderies traditionnelles, les fabricants sont plus réactifs face aux exigences des clients, ils peuvent repousser les investissements en matériel d'outillage et valider la conception de pièces de façon rentable. Grâce aux imprimantes 3D SLA de Formlabs et à Clear Cast Resin, plusieurs fonderies ont pu réduire leurs coûts d'outillage jusqu'à 90 % et leurs délais d'exécution de plusieurs mois, avec seulement des modifications mineures de leur flux de travail de fonderie et un investissement initial minime.

Vous avez des questions sur l'utilisation d'une imprimante SLA pour le moulage à la cire perdue ou d'autres applications d'ingénierie et de fabrication ? Contactez notre équipe spécialisée pour recevoir un échantillon de l'un de vos modèles imprimés en Clear Cast Resin.

Les clients de Formlabs peuvent bénéficier d'une remise de 35 % sur les produits Materialise Magics.

Demandez une version d'essai de Materialise Magics pour bénéficier de la réduction.

Annexe : Caractérisation physique des résines Formlabs

Résumé de la caractérisation

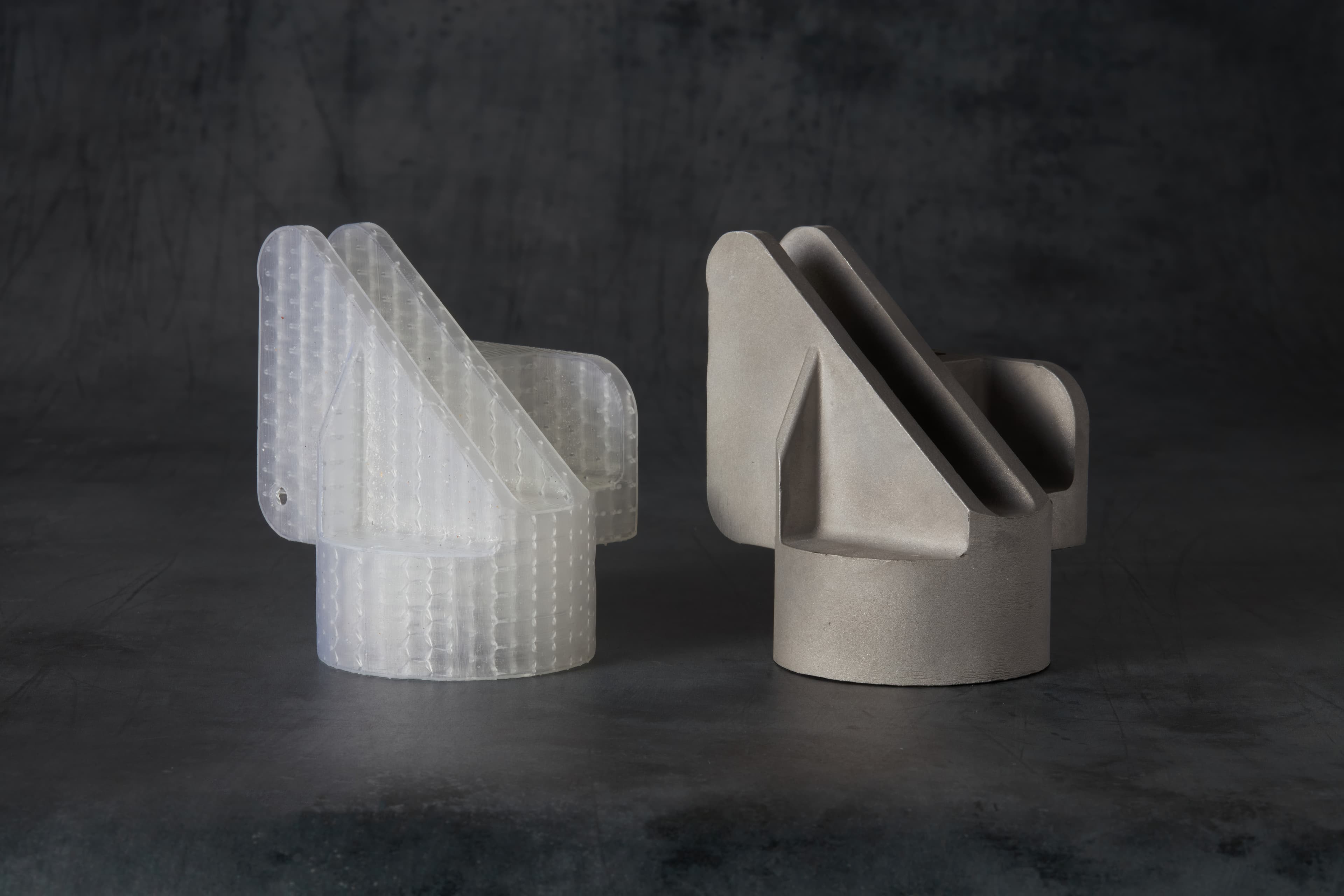

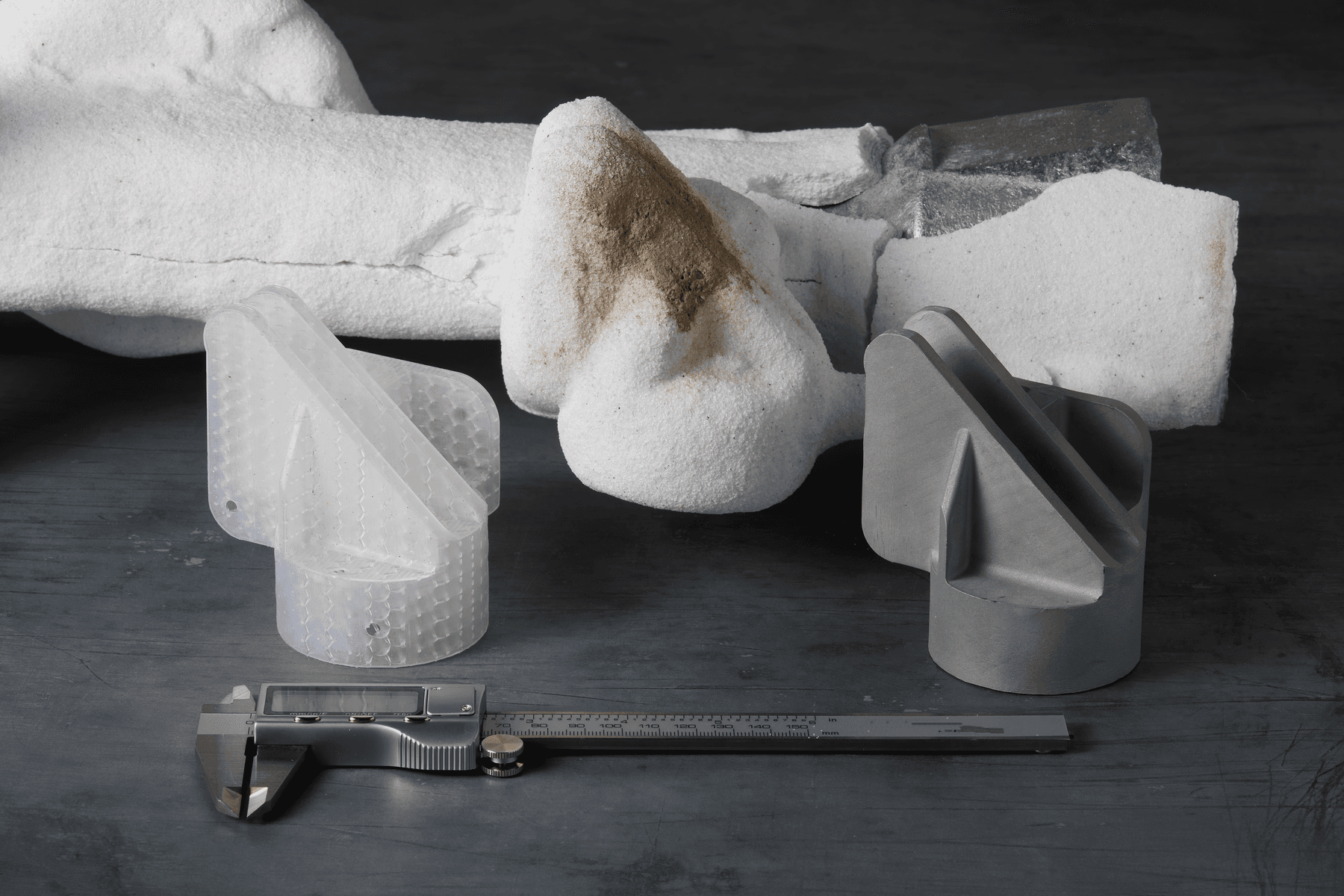

Dans le cadre du processus de développement et de validation de matériaux pour le moulage à la cire perdue, Formlabs s'est associé au Foundry 4.0 Center de l'Université du Nord de l'Iowa (UNI). L'UNI a testé et caractérisé l'écosystème SLA de Formlabs, en se concentrant sur deux matériaux principaux, une version bêta de Clear Cast Resin et Biomed Clear Resin. Grâce aux tests, l'UNI a pu régler les paramètres de conception afin de mettre au point un processus qualifié et facile à adopter pour l'impression 3D de modèles sacrificiels. Les résultats sont comparés aux résines concurrentes les plus courantes. Les essais réalisés par l'UNI ont porté sur la compression, la résistance à la flexion, la teneur en cendres et la dilatation thermique. Formlabs a également vérifié la présence de traces d'autres matériaux pour s'assurer de leur compatibilité avec le processus de moulage. Les tests ont déterminé que le meilleur matériau était la résine Clear Cast Resin beta de Formlabs, qui a été coulée dans plusieurs géométries d'essai avant d'être validée à l'aide des processus décrits dans ce livre blanc. La raison est qu'elle possède une faible teneur en cendres, une faible résistance à l'écrasement et une grande résistance à la flexion, et qu'elle maintient un coefficient de dilatation thermique suffisamment bas pour minimiser les risques d'endommager les coques pendant le brûlage.

Résistance à la compression

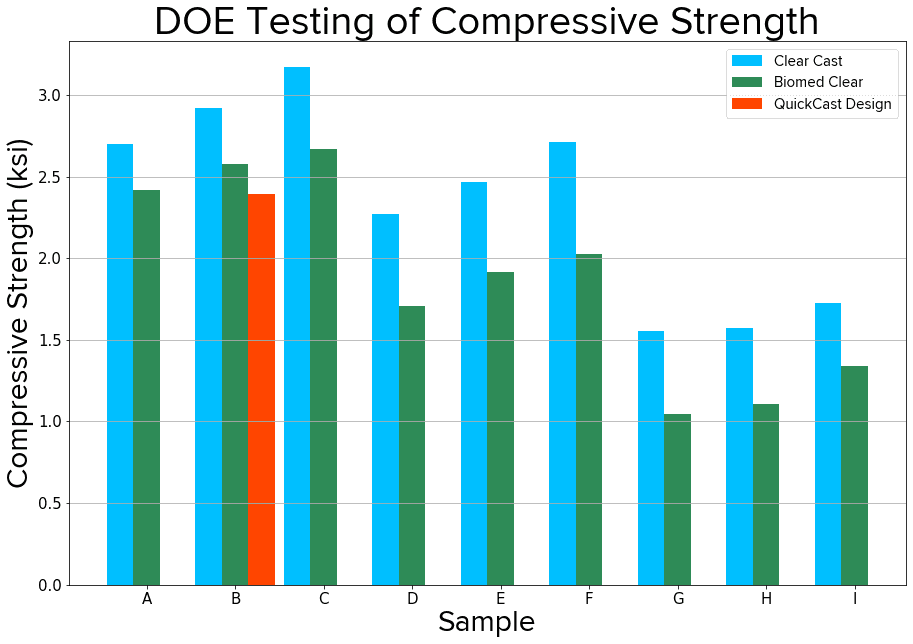

Caractéristiques de l'échantillon

Neuf géométries avec différentes épaisseurs de paroi externe et tailles de treillis ont été analysées. Les caractéristiques de l'échantillon sont indiquées dans le tableau 1. Elles avaient pour but de balayer la gamme des impressions possibles afin de trouver le meilleur rapport de résistance à la compression et d'imprimabilité.

|

ID de l'échantillon |

Épaisseur de la paroi (mm) |

Épaisseur des éléments du treillis (mm) |

Longueur des éléments du treillis (mm) |

|

A |

1 |

0,5 |

3 |

|

B |

1 |

0,75 |

3 |

|

C |

1 |

1 |

3 |

|

D |

0,75 |

0,5 |

3 |

|

E |

0,75 |

0,75 |

3 |

|

F |

0,75 |

1 |

3 |

|

G |

0,5 |

0,5 |

3 |

|

H |

0,5 |

0,75 |

3 |

|

I |

0,5 |

1 |

3 |

Tableau 1. Caractéristiques de l'échantillon.

Essais :

58 échantillons ont été testés pour la résistance à la compression dans les géométries ci-dessus, trois unités de chaque géométrie, dont la moyenne est affichée dans le graphique, ainsi qu'un échantillon représentatif imprimé avec le procédé d'impression rapide standard. Les données montrent que, bien que Clear Cast Resin beta offre une résistance à la compression plus élevée que le procédé concurrent dans la géométrie de la pièce moulée B, elle peut être considérablement réduite en modifiant légèrement l'épaisseur de la paroi. En raison de la faible force et de la grande précision des imprimantes Formlabs, il n'y a pas de baisse de qualité dans les géométries testées, de sorte qu'une géométrie plus fine est choisie pour continuer.

Graphique 1 : Résistance moyenne à la compression pour chaque géométrie d'échantillon et chaque résine.

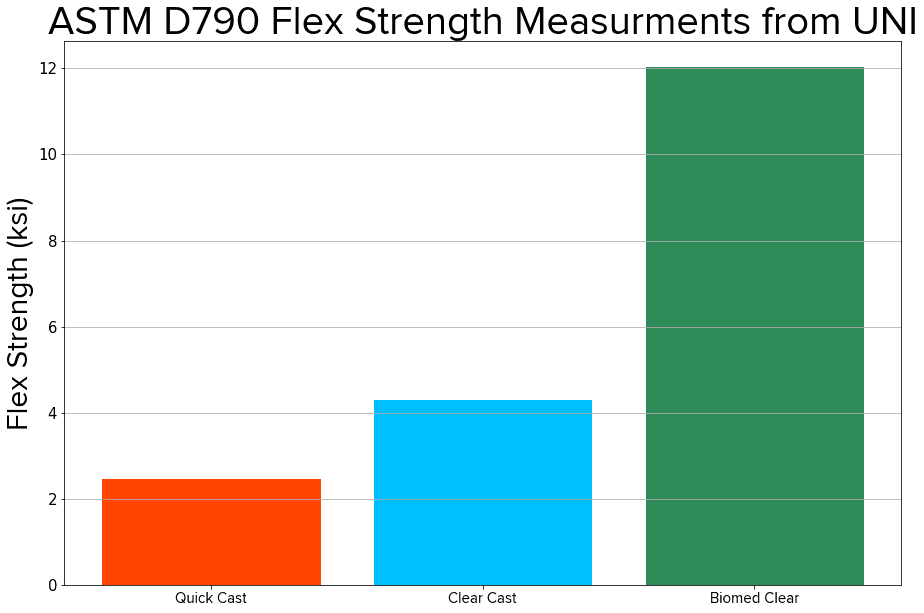

Résistance à la flexion

Quatre échantillons de chaque matériau ont été testés pour la résistance à la flexion selon la norme ASTM D790 avec une géométrie d'échantillon standard. Les résultats indiquent que les deux matériaux de Formlabs ont une résistance à la flexion supérieure, ce qui rend les pièces plus solides et capables de résister à des manipulations plus intenses au cours du processus.

Effort de flexion moyen (ksi) pour chaque matériau.

Teneur en cendres

Trois échantillons en Clear Cast Resin beta de Formlabs et trois échantillons en BioMed Clear Resin ont été testés conformément à la norme D2584 de l'ASTM. Le test consiste à prélever un échantillon de 5 g, à le mesurer à 1 mg près et à le brûler complètement dans un four à moufle. Les cendres restantes sont à nouveau mesurées, ce qui permet d'obtenir les données suivantes, qui affichent les performances des deux matériaux Formlabs différents.

|

Échantillon |

Teneur en cendres |

|

Clear Cast Resin beta de Formlabs |

0,024 % |

|

BioMed Clear Resin de Formlabs |

0,006 % |

Tableau 2 : Moyenne de la teneur en cendres pour chaque matériau.

En outre, Formlabs a effectué une analyse élémentaire sur un échantillon de Clear Cast Resin beta et a obtenu le résultat suivant. Remarquez qu'il y a des variations entre les lots et que les résultats ne sont donc pas nécessairement représentatifs de tous les matériaux.

|

Élément |

Clear Cast Resin |

|

Antimoine |

< 10 ppm |

|

Métaux de transition détectés (> 10 ppm) |

Al, Cu |

|

Métaux de transition fortement concentrés (> 50 ppm) |

Aucun |

|

Autres matières inorganiques détectées > 10 ppm |

Sn, Si, P |

Tableau 3 : Mesures de traces d'autres éléments pour Clear Cast Resin beta de Formlabs

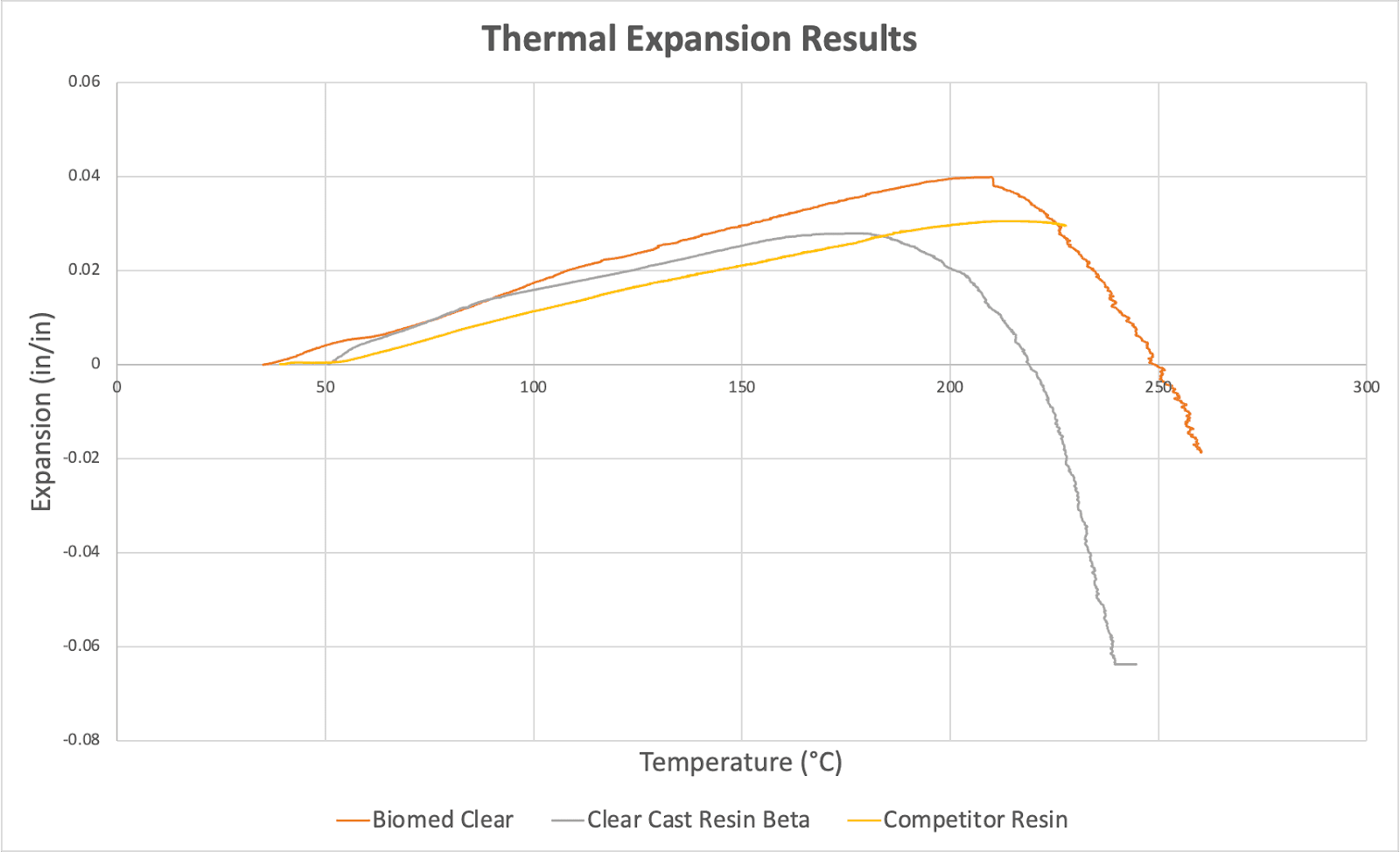

Dilatation thermique

Résultats de la dilatation thermique obtenus à l'aide d'un dilatomètre.

UNI a testé différentes géométries pour évaluer leur dilatation thermique. Le graphique montre une comparaison directe entre la géométrie recommandée par Formlabs et celles des concurrents. Ces essais ont montré que le principal problème de BioMed Clear Resin est sa dilatation thermique, mais aussi que Clear Cast Resin de Formlabs a une dilatation thermique finale inférieure à celle de la principale résine concurrente, ce qui réduit le risque de fissuration de la coque.

Ces résultats ont été confirmés par des essais de moulage, au cours desquels BioMed Clear Resin a été moulée de nombreuses fois sans endommager la coque pendant le brûlage. Cependant, certaines des pièces moulées en BioMed Clear Resin ont provoqué des fissures dans la coque.