La missione di restor3d è fornire i giusti mezzi ai chirurghi e alle aziende fornitrici di servizi sanitari che intervengono sul corpo umano per ricostruirne delle parti e correggere alcune patologie. L'azienda ha scelto un approccio basato sulla produzione additiva per la convenienza e libertà di design caratteristiche di questa tecnologia, che consentono di spianare la strada per un rinnovamento del mercato medico tradizionale.

Il team di restor3d dà impulso all'innovazione nella chirurgia di precisione, rivoluzionando il modo in cui gli impianti, gli strumenti chirurgici e i modelli preoperatori vengono sviluppati e usati. I sistemi di strumentazione tradizionali fanno fatica a evolversi, hanno costi iniziali notevoli e presentano spesso complicazioni nel workflow chirurgico. restor3d sfrutta le capacità della stampa 3D per apportare un miglioramento radicale nelle cure chirurgiche tramite la stampa di impianti in metallo e strumentazioni polimeriche specifiche per gli interventi o addirittura per i singoli pazienti.

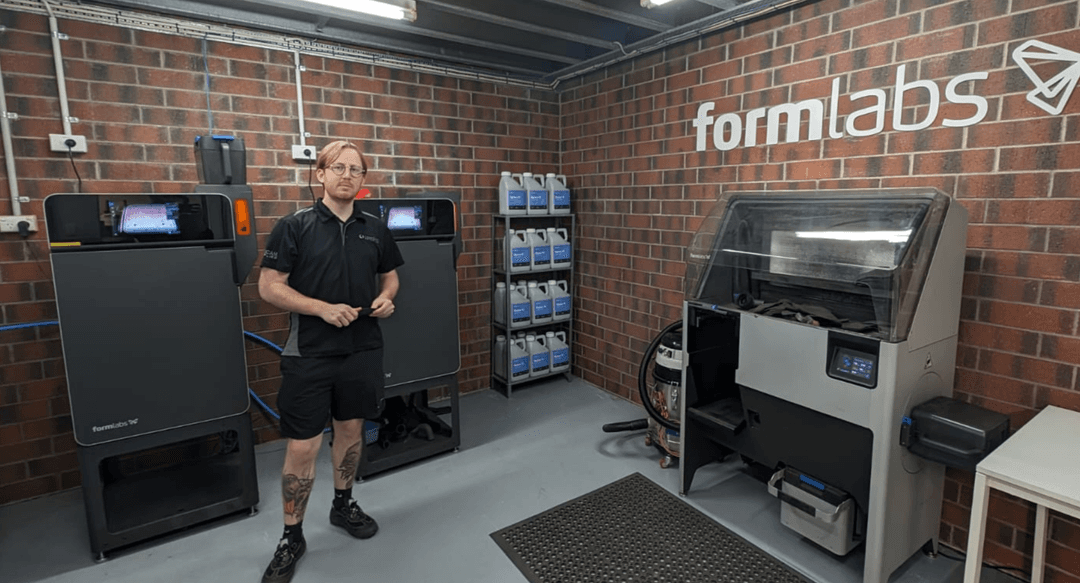

Con una linea di produzione che conta più di 25 stampanti 3D Formlabs, il team di restor3d è già al lavoro per stampare la prossima generazione di strumenti chirurgici. I loro prodotti contribuiscono a:

- Sostituire vassoi chirurgici grandi e costosi con strumenti monouso specifici per gli interventi

- Ridurre drasticamente i costi legati alla catena di fornitura e alla sterilizzazione per gli ospedali

- Limitare la necessità di sistemi di navigazione intraoperatori grazie all'uso di strumentazioni specifiche per i pazienti

Continua a leggere per scoprire in che modo il team di restor3d e i chirurghi che usano i loro strumenti sfruttano la stampa 3D per creare dispositivi medici accessibili e completamente personalizzati.

Applicazioni comprovate della produzione additiva da parte di aziende leader nel settore dei dispositivi medici

Scopri perché alcune aziende del settore dei dispositivi medici usano la produzione additiva invece dei processi tradizionali in questo dibattito con Enovis Surgical e restor3d.

Una nuova frontiera della strumentazione chirurgica

Il team di restor3d è composto da ingegneri biomedici e dei materiali altamente qualificati, che all'inizio si occupavano principalmente di impianti stampati in 3D per interventi chirurgici alla colonna cervicale. Lo sviluppo di questi nuovi impianti metteva continuamente il team di fronte a un ostacolo ricorrente: l'utilizzo di sistemi di strumentazione in acciaio inossidabile prodotti con metodi tradizionali.

"Stavamo sviluppando un impianto innovativo con caratteristiche ottenibili soltanto tramite la stampa 3D, ma ci aspettavamo che i chirurghi continuassero a usare un sistema di strumentazione tradizionale per la collocazione dell'impianto", spiega Cambre Kelly, responsabile tecnica di restor3d. "Presto ci siamo resi conto che sviluppare l'offerta legata alla strumentazione, oltre a quella relativa agli impianti innovativi, sarebbe stato per noi un metodo efficace di differenziarci sul mercato."

Il costo elevato dei vassoi tradizionali per la strumentazione scoraggia gli ospedali dal personalizzare il workflow, dall'adottare un approccio innovativo e dalla sperimentazione di nuovi metodi.

"I vassoi tradizionali per la strumentazione sono solitamente realizzati tramite lavorazione meccanica a partire da acciaio inossidabile e costano più di 50 000 $ a vassoio. In quanto azienda produttrice di dispositivi medici, sappiamo che investire nell'acquisto di dieci vassoi per la strumentazione da 50 000 $ ciascuno significa essere limitati a usare soltanto quelli per molto tempo. In questi casi non è concepibile eseguire iterazioni del design, gettare via i vassoi e iniziare da capo. E nemmeno modificare caratteristiche apparentemente di poco conto", afferma Kelly.

restor3d ha sfruttato le potenzialità della produzione additiva in-house e attualmente offre strumenti e vassoi abbinati a un prezzo accessibile, consentendo così agli ospedali di adottare un approccio più agile e di personalizzare i trattamenti in modo conveniente. Per la creazione di strumenti monouso e specifici per gli interventi, è stato necessario implementare un processo di sviluppo davvero agile, creando un ponte tra il feedback dei chirurghi e lo sviluppo del prodotto come non era mai stato fatto prima.

"Abbiamo l'abilità unica di consegnare prodotti all'ultimo minuto grazie alla nostra produzione in-house e alla capacità di adattare rapidamente design e geometrie in base al feedback che riceviamo. Stampando direttamente strumenti monouso, possiamo eseguire iterazioni e controllare i nostri design piuttosto facilmente", afferma Kelly.

Nuovi workflow clinici possibili grazie a processi di sviluppo del prodotto rapidi

Gli strumenti monouso specifici per gli interventi di restor3d combinano componenti in metallo con parti polimeriche stampate in 3D.

Nathan Evans, vicedirettore senior del dipartimento di sviluppo del prodotto, afferma: "I chirurghi si sentono più a loro agio a usare gli strumenti con i quali sono stati formati. Se la loro formazione è avvenuta 20 o 30 anni fa, è possibile che questa tecnologia non fosse disponibile. Ma notiamo un aumento nell'adozione di metodi innovativi quando i chirurghi leggono i report di casi di altri colleghi, vedono i risultati che si possono ottenere con le tecnologie che non hanno ancora sperimentato e si rendono conto di come queste possano offrire nuovo valore, nuovi risultati, nuovi approcci o nuovi workflow clinici."

Per ascoltare anche un punto di vista clinico, Formlabs ha intervistato il dott. Erik Westerlund, chirurgo ortopedico specializzato in chirurgia vertebrale. Il dott. Westerlund è stato fortemente colpito dal sistema di discectomia cervicale anteriore con fusione creato dal team di restor3d e a tal proposito racconta: "L'attuale processo di sviluppo è sempre uguale da 20 anni. Quando un'azienda realizza un nuovo impianto e/o sistema di strumentazione, ti contatta, esegue delle prototipazioni e spedisce qualcosa dopo qualche giorno o qualche settimana. Molte settimane dopo, arriva uno strumento in versione beta. Ma con restor3d è diverso: non realizzano un prototipo nel giro di settimane, ma uno strumento vero e proprio in pochi giorni. Dal mio punto di vista, questo ci offre possibilità del tutto nuove."

"Non sono solo gli impianti a fare la differenza, ma anche le relative tecniche di utilizzo", prosegue. "È questo che rende una procedura efficace. Il nuovo approccio di restor3d si basa sui sistemi. Grazie alla produzione additiva, l'impianto e gli strumenti sono in stretta correlazione e ciò consente di apportare modifiche a entrambi per ottenere i migliori risultati per i pazienti."

Il lavoro in sinergia con i chirurghi è diventato una parte indispensabile del processo di creazione dei dispositivi medici di restor3d. In ambiti come l'oncologia ortopedica, ogni intervento è unico. A differenza dei normali interventi di ortopedia, il cui obiettivo è trovare il giusto impianto per i pazienti tra quelli esistenti, il cancro danneggia le ossa in modo diverso di caso in caso. restor3d lavora in stretta collaborazione con i chirurghi durante tutto il processo, per fornire attrezzature specifiche da usare in tutte le fasi dell'intervento.

"Riceviamo continuamente feedback dai chirurghi. La stampa 3D ci consente di eseguire rapidamente iterazioni dei design in base ai loro riscontri, fornendo nuove soluzioni in tempi brevi."

Nathan Evans, vicedirettore senior del dipartimento di sviluppo del prodotto presso restor3d

Ben Wesorick, vicedirettore del dipartimento di ingegneria specifica per i pazienti, aggiunge: "Il processo ha inizio con TAC o a volte radiografie, sulla base delle quali pianifichiamo il resto insieme ai medici, per poi passare alla realizzazione del design e arrivare infine all'intervento. È un processo completo, che inizia con l'imaging dei pazienti e prosegue fino alla fine in stretta collaborazione con i chirurghi."

Introduzione alla stampa 3D in medicina

Unisciti a Formlabs per scoprire le buone pratiche per la stampa 3D in medicina, il nuovo ecosistema Formlabs Medical e numerosi nuovi prodotti per uso sanitario.

Pianificazione e strumenti per l'intervento perfetto

La fase di pianificazione di un intervento chirurgico complesso è fondamentale e rappresenta una parte considerevole del valore che restor3d offre ai chirurghi. Questa fase include solitamente la creazione di modelli anatomici e guide di taglio specifiche per i pazienti.

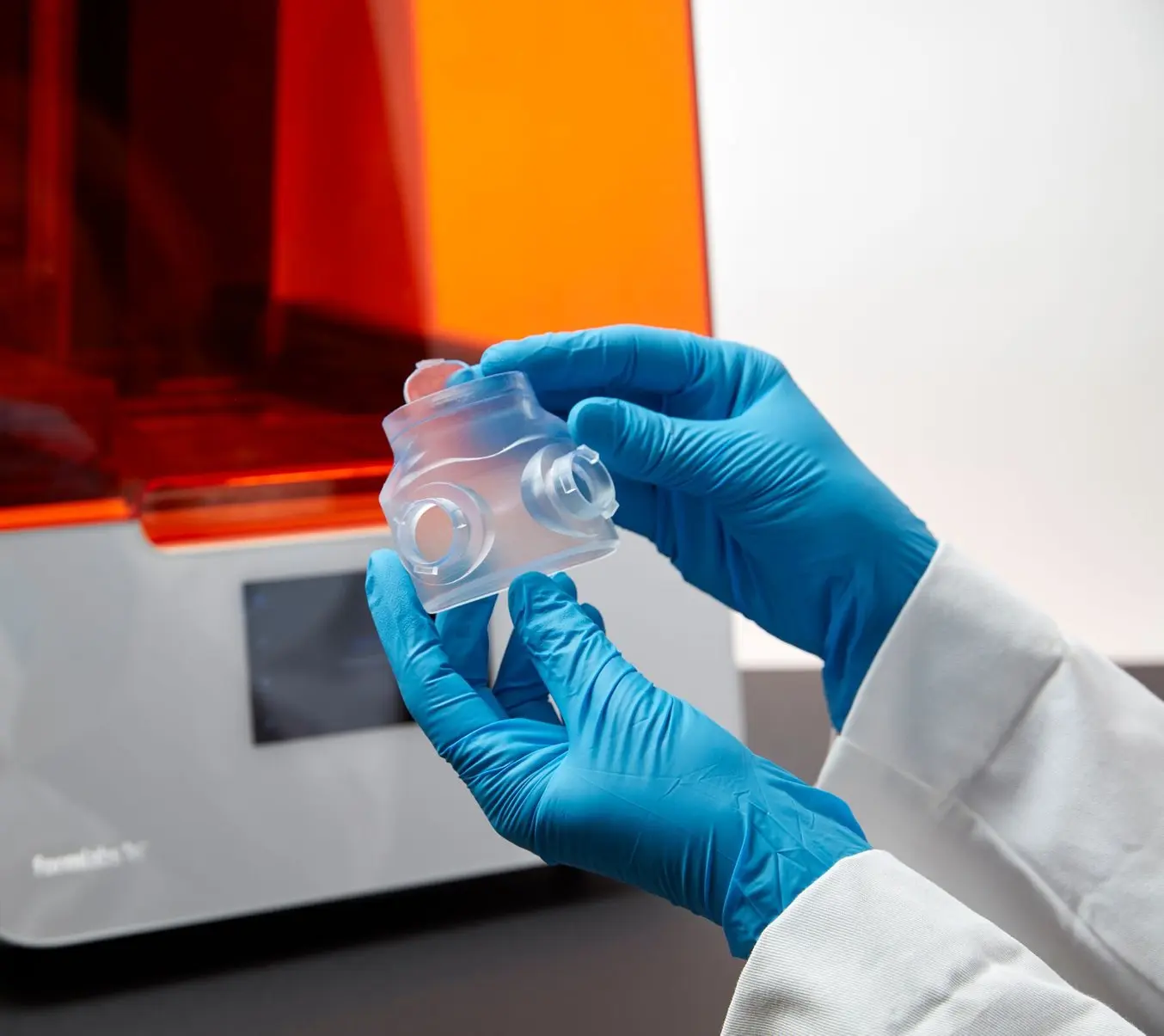

Oltre agli impianti e agli strumenti specifici per gli interventi, restor3d fornisce modelli anatomici e guide di taglio specifiche per i pazienti a supporto delle fasi di pianificazione e di intervento.

La pianificazione è fondamentale anche per gli interventi di routine che i chirurghi hanno effettuato migliaia di volte. L'anatomia del corpo umano varia di paziente in paziente, e anche se l'impianto è stato progettato alla perfezione, il processo di collocamento dello stesso all'interno del corpo è del tutto individuale. Il team di restor3d ne è consapevole e fornisce componenti aggiuntivi per il processo di pianificazione al fine di garantire la buona riuscita dell'operazione. "Possiamo realizzare un impianto con un contorno perfetto progettato per inserirsi in una cavità specifica del corpo, ma se questa si trova in un punto leggermente diverso, l'obiettivo non viene raggiunto e il risultato pianificato non si concretizza. Per questo le dime di taglio e gli strumenti che forniamo sono così importanti", afferma Wesorick.

Per comprendere appieno l'impatto di restor3d nel processo di pianificazione, abbiamo intervistato Will Eward, veterinario e chirurgo di oncologia ortopedica presso Duke Health. Abbiamo chiesto al dott. Eward cosa rende unica l'esperienza di pianificazione preoperatoria di restor3d. "Uno degli aspetti interessanti", dichiara, "è che restor3d è abilissima a fornirci i modelli polimerici non solo del corpo dei pazienti, ma anche dell'impianto e delle guide di taglio, insomma di tutta la strumentazione, dai manicotti di guida per le punte di trapano fino ai fori".

Il pacchetto completo degli strumenti di pianificazione consente ai chirurghi di prepararsi e fare pratica su modelli anatomici prima di lavorare sui pazienti veri e propri. Questa preparazione preoperatoria riduce i tempi di intervento e aumenta la sicurezza dei chirurghi, portando a risultati migliori e a tempi di ripresa più rapidi.

"Da quando lavoro con restor3d, uso molto meno il nostro sistema di navigazione intraoperatorio e questo perché le guide di taglio sono eccellenti. La navigazione computerizzata è un'ottima soluzione in chirurgia: è affascinante e gli studenti di medicina la adorano, ma allunga di molto i tempi e richiede un'esposizione elevata dei pazienti alle radiazioni. Poter ottenere gli stessi risultati tramite guide di taglio ben realizzate è un vantaggio per tutti."

Will Eward, veterinario e chirurgo di oncologia ortopedica presso Duke Health

Il supporto di Formlabs all'approccio di restor3d

Per creare kit di pianificazione preoperatoria così dettagliati e personalizzati, restor3d utilizza la sua flotta di stampanti 3D in-house. La gamma di materiali disponibili, la precisione delle stampanti e la capacità di rispondere alle esigenze dei chirurghi consentono di fornire un prodotto altamente personalizzato in poco tempo.

"Nella maggior parte dei casi, forniamo tra uno e tre impianti in metallo e tra sei e otto componenti Formlabs. Gli strumenti Formlabs sono quindi fondamentali per la buona riuscita del caso e per la maggior parte delle nostre operazioni."

Ben Wesorick, vicedirettore del dipartimento di ingegneria specifica per i pazienti presso restor3d

Contatta il nostro team vendite per il settore sanitario

Siamo qui per aiutarti a raggiungere i tuoi obiettivi, che si tratti di stampare strumenti chirurgici su misura per i pazienti o di creare il prototipo di un dispositivo medico cardiaco. Il team Formlabs Medical è composto da specialisti e specialiste che sanno esattamente come assisterti per soddisfare le necessità della tua azienda.

Rapidità, precisione e facilità di adattamento in scala

restor3d ha una notevole dotazione di stampanti 3D per il metallo, grazie alle quali crea attrezzature e impianti in leghe di cobalto, cromo e titanio. Oltre a una serie di stampanti per il metallo che occupano un'intera stanza, l'azienda ospita un centro di produzione con stampanti della serie Form e altri apparecchi per la stampa polimerica.

Elena Tercheria, responsabile della produzione additiva, è specializzata nella realizzazione di parti polimeriche. Lei e il suo team si affidano a una flotta di stampanti Formlabs per la produzione di circa il 90% delle parti polimeriche, che si tratti di strumenti monouso o dispositivi su misura per i pazienti. Alcuni di questi vengono stampati utilizzando una resina appositamente formulata per essere visibile ai raggi X durante gli interventi chirurgici.

Quando il team di Tercheria ha adottato la Form 4B, ha subito capito che questo apparecchio avrebbe rivoluzionato il loro modo di lavorare, soprattutto per quanto riguarda la velocità di stampa. Tercheria afferma: "La Form 4B ha una velocità paragonabile a quella di una stampante DLP industriale, se non addirittura superiore".

Secondo il team di Tercheria, le pareti lisce delle parti stampate sulla Form 4B riducono al minimo la necessità di post-elaborazione.

Quando si lavora con équipe che si preparano per interventi chirurgici, l'agilità è fondamentale. "A volte, prima della spedizione, le parti si rompono o bisogna aumentare la quantità prodotta. Altre volte la clientela modifica completamente il design. La maggiore velocità di stampa [della Form 4B] ci permette di essere molto più agili e risolvere rapidamente queste situazioni." La riduzione di intere ore di lavoro per certe parti può fare la differenza tra stampare e consegnare lo stesso giorno o stampare durante la notte. Eliminare fino a due ore di lavoro per una stampa può permettere di realizzare una stampa nello stesso tempo in cui altri apparecchi ne completano solo una, raddoppiando in tal modo la capacità.

Il team di Tercheria apprezza particolarmente la migliore accuratezza delle stime di tempo sulla Form 4B. "Può sembrare una cosa da poco, ma sapere la durata di una stampa permette al team di dedicare più tempo ad attività di alto valore. È impressionante vedere come si ottenga una drastica riduzione del tempo di stampa sebbene si tratti di un apparecchio che mescola ogni singolo strato. Per noi questo aspetto è estremamente importante, perché ci permette di pianificare e programmare, in anticipo e in modo affidabile, la disponibilità della stampante."

Quando si prende in considerazione la velocità, la post-elaborazione è una componente fondamentale che contribuisce ai tempi di produzione complessivi. La ridotta necessità di supporti e la finitura superficiale liscia delle parti stampate sulla Form 4B riducono al minimo la necessità di post-elaborazione, permettendo di risparmiare tempo e migliorare la precisione della produzione.

Meno supporti significano meno parti da rifinire, con un risparmio di tempo e risorse.

Le stampanti Formlabs sono la soluzione ideale per il workflow unico di restor3d grazie alla loro velocità, accuratezza, facilità di utilizzo e gamma di materiali disponibili. Un altro dei vantaggi offerti è la capacità di ampliare la produzione secondo le proprie esigenze, aggiungendo nel tempo ulteriori stampanti 3D alla flotta esistente. Il fatto che le stampanti della serie Form sono plug-and-play consente a restor3d di ampliare le sue capacità di produzione all'aumentare della domanda, piuttosto che investire un capitale iniziale ingente con un ritorno d'investimento a lungo termine. In secondo luogo, il fatto che lo stesso apparecchio e materiale vengono usati durante il processo di sviluppo garantisce al team la flessibilità di destinare gli apparecchi alla fase di produzione quando è necessario.

"Le linee degli strati sono quasi inesistenti. Le pareti laterali sono così levigate da non sembrare neppure stampate in 3D."

Elena Tercheria, responsabile della produzione additiva presso restor3d

restor3d sfrutta una flotta di 28 stampanti 3D di Formlabs.

Kelly spiega in poche parole: "Le due ragioni per cui abbiamo continuato ad affidarci a Formlabs sono la flessibilità di produzione e la possibilità di espanderci gradualmente. L'investimento in una stampante Formlabs è di gran lunga inferiore a quello di mezzo milione di dollari necessario per l'acquisto di una stampante per la stampa in metallo. Con il passare del tempo, possiamo continuare ad ampliare la nostra flotta Formlabs secondo le necessità di espansione, il tutto in modo sostenibile e senza necessità di un enorme investimento di capitale iniziale."

Affidabilità testata in modo indipendente della Form 4 e di altre stampanti 3D a resina

Un'azienda indipendente leader mondiale dei test sui prodotti ha misurato per la Form 4 di Formlabs un tasso di riuscita della stampa del 98,7%. Per leggere una descrizione dettagliata della metodologia del test e i risultati completi, scarica il nostro whitepaper.

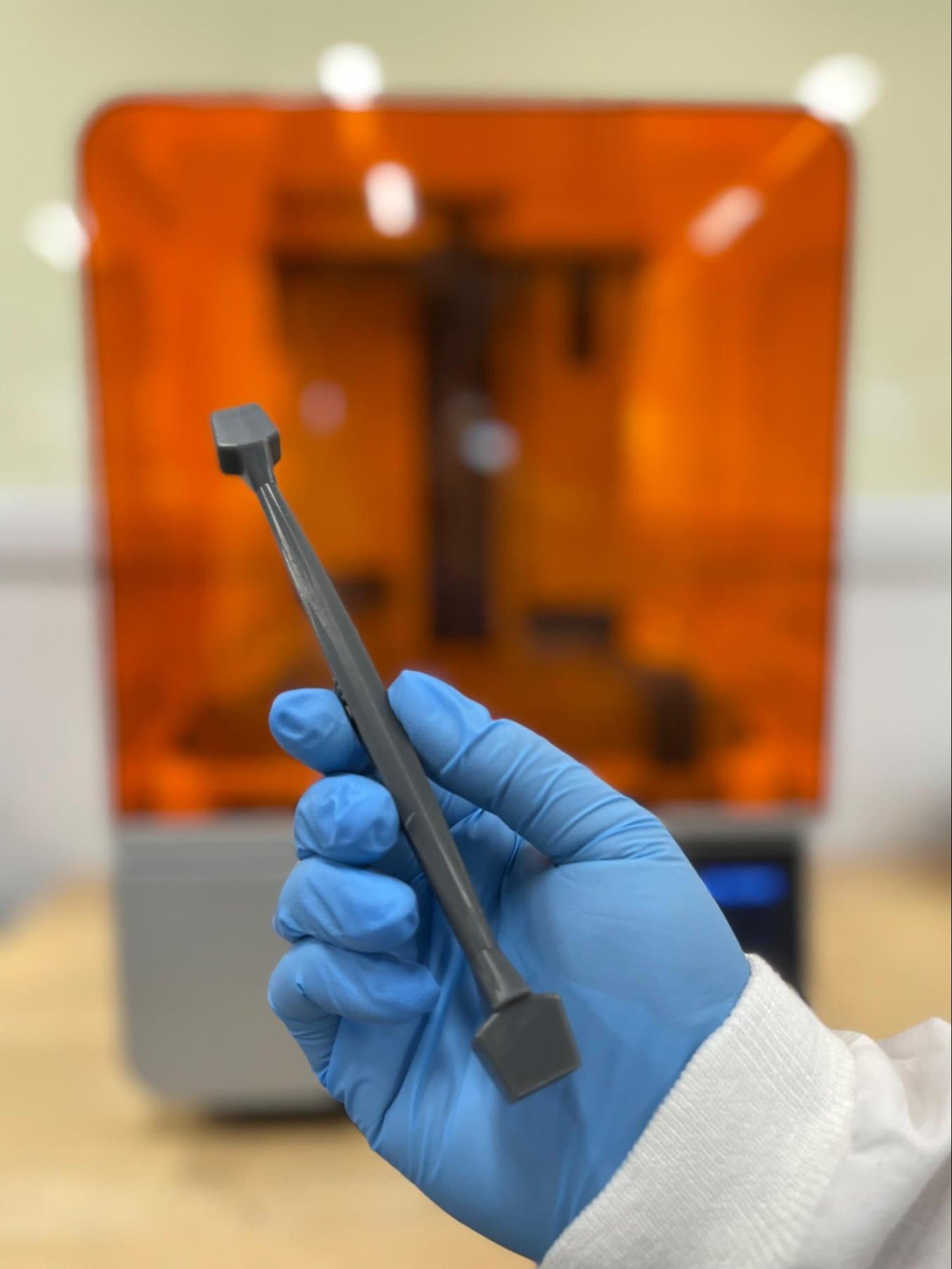

Materiali potenti

Gli strumenti chirurgici di restor3d combinano parti in metallo con parti polimeriche, create per sostituire gli strumenti completamente in acciaio inossidabile usati a lungo da molti chirurghi. Il team ingegneristico esamina la gamma di materiali per trovare un polimero idoneo alla filettatura e in grado di resistere all'uso durante l'intervento chirurgico, dopo una sterilizzazione con raggi gamma o a vapore.

Formlabs offre un catalogo contenente più di 30 materiali, compresa un'ampia gamma di materiali biocompatibili per i professionisti del settore sanitario. Wesorick considera le prestazioni dei materiali avanzati in resina impressionanti: "I materiali in resina di Formlabs ci piacciono per le loro caratteristiche intraoperatorie. Innanzitutto, sono tenaci: ci consentono di stampare ciò che vogliamo senza preoccuparci troppo dell'assottigliamento o della rottura del materiale. Abbiamo notato che sono parecchio resistenti per la realizzazione di oggetti come gli impattatori, gli strumenti di taglio e le guide di foratura, e forniscono quindi ai chirurghi un ottimo riscontro tattile. Secondo la nostra esperienza, un altro aspetto notevole di questi materiali è la loro flessibilità dal punto di vista della progettazione."

Il team di restor3d mette alla prova ogni strumento e impianto in modo rigoroso, per assicurarsi che i prodotti forniti ai chirurghi siano della massima qualità e possano essere usati anche in ambienti con forti sollecitazioni. Insieme ai chirurghi, restor3d esegue test di flessione, impatto, torsione e uso clinico simulato per accertarsi che i suoi strumenti possano soddisfare i requisiti e le condizioni di carico presenti in sala operatoria.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Flessibilità di progettazione

Stampare in 3D alcuni componenti in resina consente al team di restor3d di sperimentare nuovi orientamenti, materiali e caratteristiche di design.

"L'aspetto che più ci piace delle stampanti Formlabs è la flessibilità che ci offrono in termini di progettazione. Grazie a Formlabs, siamo quasi sempre in grado di soddisfare le richieste dei chirurghi, cosa non sempre possibile con altre modalità di stampa che utilizziamo", afferma Wesorick.

Per la progettazione di impianti in titanio, bisogna tenere in considerazione numerosi aspetti legati al design per la produzione additiva, come l'orientamento della piastra e tutto ciò che è correlato alla stampa 3D.

"Rispetto alla stampa 3D in titanio, Formlabs è molto più versatile e ci consente una maggiore flessibilità. Se non è possibile fornire un prodotto in metallo, probabilmente possiamo crearlo in resina, ottenendo la funzionalità che ci serve grazie alla flessibilità del processo di stampa. Questo è uno degli aspetti più vantaggiosi."

Ben Wesorick, vicedirettore del dipartimento di ingegneria specifica per i pazienti

La libertà di design offerta dalla stampa 3D in resina consente a restor3d di creare nuove caratteristiche complesse di design, come tagli arrotondati o tagli geometrici molto precisi nell'osso con una minore esposizione e dissezione.

Biocompatibilità

Per ridurre ulteriormente i costi e i tempi di commercializzazione legati allo sviluppo, Formlabs offre alle aziende del settore dei dispositivi medici numerosi materiali SLA ed SLS biocompatibili. Le resine BioMed di Formlabs sono state concepite per i professionisti del settore sanitario alla ricerca di materiali per un'ampia gamma di applicazioni per le quali prestazioni e biocompatibilità sono fondamentali. Questi materiali vengono sviluppati e prodotti in una struttura con certificazione ISO 13485 e sono compatibili con i comuni metodi di disinfezione e sterilizzazione.

Evans spiega quali sono i vantaggi di lavorare con un'azienda fornitrice di materiali che implementa un solido sistema di gestione della qualità: "È molto utile che un'azienda fornitrice abbia già ricevuto approvazioni e realizzato test per la biocompatibilità, ad esempio conformi alla norma ISO 10993. Ciò vale in particolare nella fase di avvio, in cui è preferibile evitare i costi e i lunghissimi tempi di risposta necessari per i test. Il fatto che questi test siano già stati effettuati ci consente di entrare più rapidamente nel mercato e di dimostrare anche la compatibilità dei prodotti effettuando solo alcuni endpoint e non la serie completa di test. Questo aspetto di Formlabs è fondamentale."

Verso il trattamento delle patologie in tutte le parti del corpo

restor3d si è affermata come azienda leader nell'uso della stampa 3D per promuovere l'innovazione nelle sale operatorie. Il loro kit di pianificazione preoperatorio leader del settore, gli impianti innovativi e altamente precisi e le soluzioni complete fornite dal kit di strumentazione hanno aiutato gli ospedali a ridurre i costi e a migliorare l'esperienza dei pazienti.

Kelly ritiene che il percorso dell'azienda sia appena iniziato: il team sta cominciando a pensare a un ampliamento delle applicazioni anche per gli interventi al piede e alla caviglia, nonché per varie operazioni alla colonna vertebrale. Ulteriori applicazioni ortopediche legate a traumi, interventi agli arti superiori e medicina dello sport non sono molto lontane. "Stiamo lavorando per costruire le infrastrutture e le piattaforme tecnologiche di base per offrire supporto nel trattamento di patologie in tutte le parti del corpo e in numerosi ambiti della medicina."

Di recente, l'azienda si è trasferita in un nuovo gigantesco complesso di uffici per ampliarsi e portare la produzione al livello successivo. Il nuovo ufficio contribuirà alla crescita delle loro attuali linee di prodotti e consentirà lo sviluppo di nuove specializzazioni.

Wesorick conclude: "Esistono altre aziende che utilizzano la stampa 3D nel settore ortopedico, ma sono pochissime quelle che portano a termine l'intero processo in-house. La produzione interna ci consente di migliorare ed essere i più veloci sul mercato nella fornitura di prodotti. È più facile a dirsi che a farsi, ma il trasferimento nella nuova struttura ci consentirà di concretizzare l'idea di realizzare l'intero prodotto, dalla lavorazione della resina o della polvere fino alla parte finita, qui a Durham, nella Carolina del Nord."

Scopri in quali altri modi puoi usare la stampa 3D per le applicazioni nel settore sanitario ed esplora la gamma di materiali biocompatibili per il settore sanitario di Formlabs.