Soluzione alla disidratazione tattica dei piloti di caccia con la stampa 3D SLS

La disidratazione tattica nei piloti da caccia non è solo una fonte di disagio: può rappresentare la sottile linea tra mantenere la coscienza durante manovre ad alta forza G e perdere i sensi, mettendo a rischio la missione e, in casi estremi, la vita stessa. Tuttavia, per molti piloti, in particolare donne, le difficoltà e il disagio legati all'evacuazione durante il volo scoraggiano del tutto l'idratazione. "Abbiamo perso più volte piloti e aerei a causa della visione nera", ha affermato Jennifer West, dottoranda, consulente medica di Airion ed ex capitana dell'Air Force.

Nel 2021, AFWERX, il ramo innovativo dell'Air Force e dell'Air Force Research Laboratory, ha lanciato una sfida agli innovatori di tutto il Paese: trovare una soluzione al problema della disidratazione tattica e del sollievo della vescica per le donne pilota. AIRION, una start-up con sede a Los Angeles, ha raccolto la sfida insieme a nomi già affermati nel settore degli appalti per la difesa. Un anno dopo, dopo la presentazione delle offerte e la costruzione dei primi prototipi, è stata la start-up innovativa a conquistare la vittoria, superando la concorrenza multimiliardaria.

"Abbiamo battuto aziende leader del settore per vincere la sfida AFWERX, offrendo una soluzione migliore: l'Advanced Inflight Relief Universal System (AIRUS). Ci siamo riusciti grazie al nostro approccio 'vola, ripara, vola' nella progettazione e nei test, reso possibile solo grazie alle nostre stampanti 3D SLS."

Colt Seman, cofondatore e AD di AIRION

Requisiti elevatissimi

Il team di AIRION ha collaborato con numerosi piloti dell'Air Force, sia in servizio che in pensione, per comprendere a fondo le esigenze operative e le necessità specifiche legate a un dispositivo per il sollievo della vescica, spesso eseguendo test e iterazioni in un solo giorno.

Il team di AIRION, composto dall'ingegnere capo Justin Jacob e da Jennifer West, non ha trovato nulla di esistente sul mercato da cui trarre ispirazione. Di fronte all'opportunità di partire da zero, sapeva di dover sviluppare un workflow su misura.

"Volevamo davvero essere agili e capaci di adattarci alle necessità dei piloti, che rappresentano i nostri utenti principali. Il dispositivo deve funzionare in condizioni estreme, e avevamo bisogno di un ecosistema affidabile che ci permettesse di ottenere rapidamente parti funzionanti da testare e consegnare", ha spiegato Jacob.

La collaborazione diretta con i piloti dell'Air Force in servizio è stata essenziale per il successo del progetto. Il team ha perfezionato costantemente i design sulla base dei feedback ricevuti da chi aveva un bisogno urgente di una soluzione più efficace. "Per quasi trent'anni, le nostre aviatrici hanno dovuto ricorrere a opzioni scomode e potenzialmente pericolose semplicemente per poter espletare i propri bisogni fisiologici", ha dichiarato West.

Pompa AIRUS

Connettore di pulizia AIRUS

Sistema di ricarica USB-C AIRUS

Kit di adattatori AIRUS per le dimensioni A, B, C, D, S

Controller AIRUS

Contenitori AIRUS

Inoltre, il design doveva cambiare in base al tipo di aereo, il che ha richiesto un numero ancora maggiore di iterazioni e feedback. "Ci siamo resi conto che le esigenze e i requisiti cambiavano radicalmente a seconda del velivolo: volare con un A-10 o con un F-35 richiede configurazioni di imbracatura completamente diverse", ha spiegato West.

Tutte queste iterazioni hanno fatto sì che la stampa 3D fosse l'unico metodo di fabbricazione in grado di creare parti funzionali per eseguire iterazioni in giornata, ma la scelta di un sistema di stampa 3D da portare in-house ha rappresentato un passaggio cruciale.

Riduzione dei rischi con la SLS accessibile

L'ecosistema della serie Fuse, che comprende la Fuse Sift (sopra) e la Fuse Blast, consente di stampare volumi completi durante la notte e camere piene per metà durante il giorno.

Il team di design e ingegneria sapeva di dover agire rapidamente per consegnare un prodotto funzionante prima delle aziende concorrenti già affermate, che stavano presentando le proprie proposte per ottenere il finanziamento AFWERX.

"Inizialmente avevamo testato alcune parti realizzate con la tecnologia MJF e altre parti con la stampa SLS da fornitori esterni. I risultati ci erano sembrati abbastanza buoni, ma il problema era che ogni iterazione esternalizzata risultava troppo costosa e lenta. Ci siamo resi conto che sarebbe stato necessario portare la macchina in-house. In confronto, questo ci ha permesso di muoverci alla velocità della luce", ha affermato Jacob.

L'intero progetto rappresentava un'impresa ad alto rischio: si poteva lavorare per un anno alla progettazione di una parte senza poi riuscire ad aggiudicarsi un contratto. AIRION ha quindi dovuto trovare un modo per ridurre al minimo i rischi. Per la start-up, la soluzione è stata adottare un metodo di produzione accessibile e scalabile che potesse portarli dalla prototipazione alla produzione.

"Volevamo minimizzare i rischi il più possibile. Fin dall'inizio, ci siamo affidati alla serie Fuse di Formlabs. Successivamente, producendo in grandi volumi e collaborando con fornitori di servizi, sono stato molto felice della scelta fatta: il team di Formlabs è sempre stato estremamente disponibile, supportandoci nella convalida dei materiali, nei test sullo spessore delle pareti e nel calcolo dei costi."

Justin Jacob, ingegnere capo di AIRION

Un unico workflow, dall'idea alla produzione

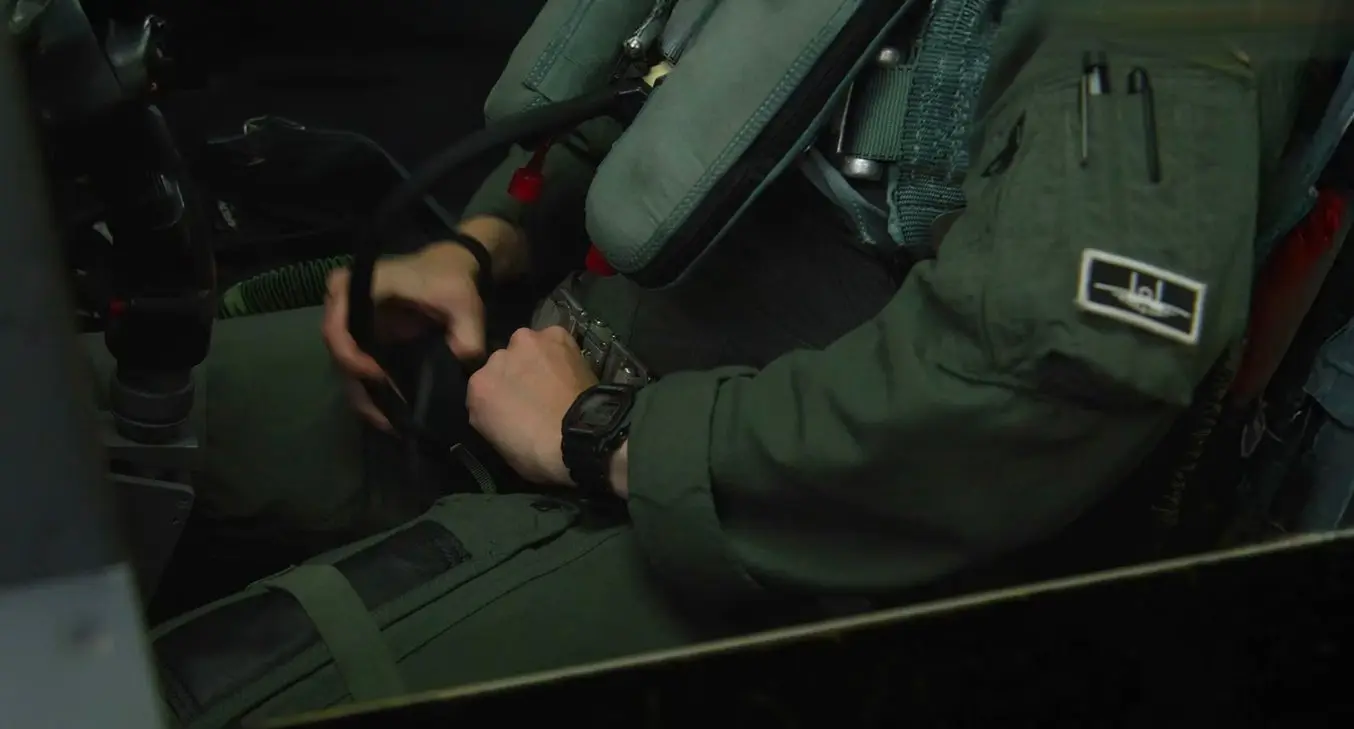

L'ingegnere capo di AIRION Justin Jacob prova un nuovo prototipo di componente per una maschera di ossigeno. Le proprietà di sicurezza per il contatto con la pelle della TPU 90A Powder consentono di eseguire la prototipazione funzionale nello stesso materiale del prodotto finale.

Il calendario della sfida AFWERX ha condensato e riconfigurato i tempi tradizionali di sviluppo di un prodotto. Per questo motivo, il team di AIRION ha dovuto familiarizzare fin da subito con il metodo di produzione destinato all'utilizzo finale, ancora prima di aggiudicarsi il premio. Era fondamentale fare una scelta definitiva sin dall'inizio, per evitare modifiche dell'ultimo minuto durante il processo di iterazione. "Una volta approvato il materiale, è quasi impossibile cambiarlo in fase di produzione: non si può semplicemente decidere di usarne un altro", ha spiegato Jacob. L'unica soluzione che permetteva di produrre parti per utilizzo finale e di eseguire iterazioni rapidamente era rappresentata dalla serie Fuse.

A complicare ulteriormente le cose, AIRION aveva bisogno anche di materiali biocompatibili, caratteristica non sempre facile da trovare nei materiali per la stampa 3D. "Vengo da un background di stampa 3D e ho testato molte resine, filamenti e altre metodologie. Abbiamo provato molti materiali diversi per la parte concava del dispositivo AIRUS, ma nessuno ha funzionato. La parte realizzata con la stampa 3D SLS in TPU che riceviamo da Formlabs è di gran lunga quella di qualità migliore che siamo riusciti a ottenere", ha affermato Jacob. La cavità è interamente stampata in 3D in TPU 90A Powder, un materiale certificato ISO come non tossico e sicuro per la pelle.

Il team ha stampato la parte in TPU 90A Powder, in modo da renderla confortevole e sicura per la pelle, e le altre integrazioni e caratteristiche della pompa in Nylon 12 Powder per ottimizzare l'accuratezza dimensionale, la ripetibilità e il costo per unità. "La Nylon 12 Powder è stata fondamentale perché, oltre a rispettare le tolleranze e l'accuratezza dimensionale, quando uniamo le parti tra loro, creiamo anche tenute efficaci su tutta la superficie. Il sistema in Nylon 12 Powder regge completamente il carico e funziona in modo impeccabile", ha affermato Jacob.

Entrambi i materiali devono avere una certa resistenza: questi dispositivi sono destinati a un ciclo di vita intenso. Dall'imballaggio e dal riconfezionamento all'installazione, allo smontaggio e alla reinstallazione, per non parlare dell'ambiente estremo di un jet da caccia mentre il dispositivo è in uso, il dispositivo AIRUS deve resistere a urti e sollecitazioni di ogni tipo. AIRION ha condotto tutti i test possibili per garantire che questi dispositivi fossero all'altezza della sfida.

"La Nylon 12 Powder e la TPU 90 Powder sono state sottoposte a test di fresatura, urti, vibrazioni, temperature estreme, EMI, test di pressione e altro ancora. Il dispositivo li ha superati tutti a pieni voti."

Justin Jacob, ingegnere capo di AIRION

Passaggio di AIRUS alla produzione con la SLS

L'impatto positivo di AIRUS per i piloti di caccia non può essere sopravvalutato. È proprio questo a motivare il team di AIRION a impegnarsi ogni giorno per risolvere i problemi più comuni con un approccio innovativo al design, alla fase di test e alla produzione.

Attualmente, il dispositivo AIRUS è disponibile in cinque dimensioni, e sono in fase di sviluppo nuovi design, tra cui un sistema per piloti di sesso maschile. Per aumentare la capacità produttiva e soddisfare la domanda, AIRION ha deciso di potenziare il proprio parco macchine con tre nuove stampanti SLS Fuse 1+ 30W, la Fuse Sift e la Fuse Blast. "Nell'Air Force, la ridondanza è fondamentale: vogliono sempre avere parti di ricambio a disposizione, quindi è essenziale mantenere delle scorte. Espandere la nostra flotta produttiva ci consente di acquistare Fuse in base alle necessità, invece di investire in un'unica stampante da 500 000 dollari alla volta", ha affermato Jacob.

Con l'introduzione di diverse dimensioni e ora anche di dispositivi pensati per uomini, il team ha organizzato un ciclo produttivo attivo 24 ore su 24, utilizzando sia la Nylon 12 Powder che la TPU 90A Powder. "Possiamo stampare per intere giornate o mezze giornate, programmando la produzione in modo da avere un lotto pronto per la post-elaborazione al mattino e un altro alla sera, con spazio per i test tra una fase e l'altra. Queste stampanti sono i nostri cavalli di battaglia", ha aggiunto Jacob.

Portare la SLS in-house ha permesso ad AIRION non solo di vincere la sfida lanciata da AFWERX, ma anche di evolversi da una giovane start-up a un'azienda appaltatrice del governo, con un piano concreto per la produzione di migliaia di dispositivi essenziali per le forze armate statunitensi. Nonostante i grandi successi, il team non ha mai perso di vista ciò che conta di più: l'impatto concreto e quotidiano che la loro innovazione ha sulla vita dei loro utenti, i piloti da caccia.

Per scoprire di più sulle innovazioni di AIRUS e AIRION, visita il loro sito Internet. Per testare in prima persona la Nylon 12 Powder o la TPU 90A Powder, richiedi un campione gratuito stampato in 3D.