"Nel settore nautico, molti componenti degli yacht sono esclusivi di un modello o addirittura di una singola imbarcazione. Potremmo produrre una parte un centinaio di volte o una sola volta: esattamente il tipo di domanda altamente diversificata e a basso volume in cui eccelle la stampa 3D."

Winston Zeberlein, ingegnere di produzione avanzata di Viking Yachts

Sei anni fa Winston Zeberlein si è unito a Viking Yachts per introdurre la stampa 3D nei reparti di design e ingegneria. Sebbene i metodi di fabbricazione tradizionali rimangano essenziali, le parti di yacht altamente personalizzate potrebbero richiedere almeno una settimana e centinaia di ore di manodopera specializzata. Oggi, grazie alla velocità, alla finitura superficiale e alle prestazioni del materiale della Form 4L, molte di quelle parti, in particolare i piccoli stampi e le attrezzature in vetroresina, possono essere prodotte in un solo giorno con una frazione della manodopera necessaria.

La costruzione di yacht presenta due sfide fondamentali: numerose personalizzazioni uniche e un prodotto finale in grado di resistere alle condizioni marine estreme, tra cui l'esposizione ai raggi UV, all'acqua, al sale e al calore. Grazie alla Form 4L, Zeberlein ha ottenuto un risparmio di tempo e materiale stampando quanto segue:

-

Prototipi, anche per la fusione a cera persa in acciaio inossidabile.

-

Stampi e attrezzature in fibra di vetro, come gli inserti stampati in resina utilizzati per formare piccole caratteristiche nelle parti composite.

-

Le parti per utilizzo finale in Tough 1500 Resin includono staffe, attacchi e hardware personalizzati che si integrano perfettamente con le caratteristiche specificate dal cliente, come sistemi audio, attrezzatura per la navigazione e accessori per la pesca.

Viking Yachts è nota per il suo alto livello di personalizzazione: non esiste un modello uguale all'altro. La Tough 1500 Resin semplifica l'integrazione di hardware o attrezzature uniche con una post-elaborazione minima, offrendo al contempo una finitura superficiale che sembra una parte stampata a iniezione.

Contatta il nostro team vendite

Siamo qui per aiutarti, sia per necessità di prototipazione rapida che per la produzione di parti per utilizzo finale. Il team vendite di Formlabs è composto da specialisti e specialiste che sanno bene come supportarti trovando soluzioni per la tua azienda.

Form 4L: pronta a stampare da subito

Zeberlein ha acquistato la sua prima stampante 3D nel 2013 e da allora si occupa di produzione additiva. Ha iniziato modificando le impostazioni e riparando le macchine.

"Più sono coinvolto nel mio ruolo in Viking, meno tempo ho per armeggiare e riparare le stampanti. Ecco perché apprezzo le stampanti Formlabs: appena uscite dalla scatola, funzionano e basta. Non ho mai avuto una stampa fallita o altri problemi. Avvio la stampa e so che otterrò una parte di qualità."

Winston Zeberlein, ingegnere di produzione avanzata di Viking Yachts

Affidabilità, velocità, dimensioni, risoluzione e prestazioni dei materiali sono stati tutti fattori importanti per selezionare una stampante in grado di semplificare i processi di Viking Yachts. Inoltre, Zeberlein afferma che le stampanti più grandi della Form 4L salgono drasticamente di prezzo e spesso utilizzano la stereolitografia al laser, che può richiedere molte più ore di stampa. Mentre la Form 4L era perfetta in termini di velocità, volume di stampa e costo.

Dighe per stampi in fibra di vetro

"La Form 4L è utile ai produttori di imbarcazioni di ogni dimensione, dai clienti che producono una o due imbarcazioni all'anno ai grandi cantieri che ne producono centinaia al mese. Grazie alla sua barriera all'ingresso ridotta, la Form 4L è accessibile a qualsiasi costruttore e ogni costruttore ha bisogno di dighe in fibra di vetro per i suoi stampi. La stampa 3D ha un potenziale rivoluzionario in questo settore."

Winston Zeberlein, ingegnere di produzione avanzata di Viking Yachts

Le dighe formano caratteristiche specifiche in uno stampo in fibra di vetro, creando spazio per elementi come finestre, luci subacquee e non solo. Tradizionalmente sono realizzate in schiuma o HDPE, modellate a mano o tagliate mediante controllo numerico computerizzato. Le parti in schiuma devono essere trattate con un primer ad alta resistenza, seguito da levigazione e lucidatura, un processo che può richiedere da due a quattro giorni a seconda della complessità. Con la Form 4L, "una parte può richiedere dalle quattro alle otto ore di stampa e 30-45 minuti di lucidatura. In un giorno di lavoro possiamo ottenere una parte finita e pronta all'uso", afferma Zeberlein.

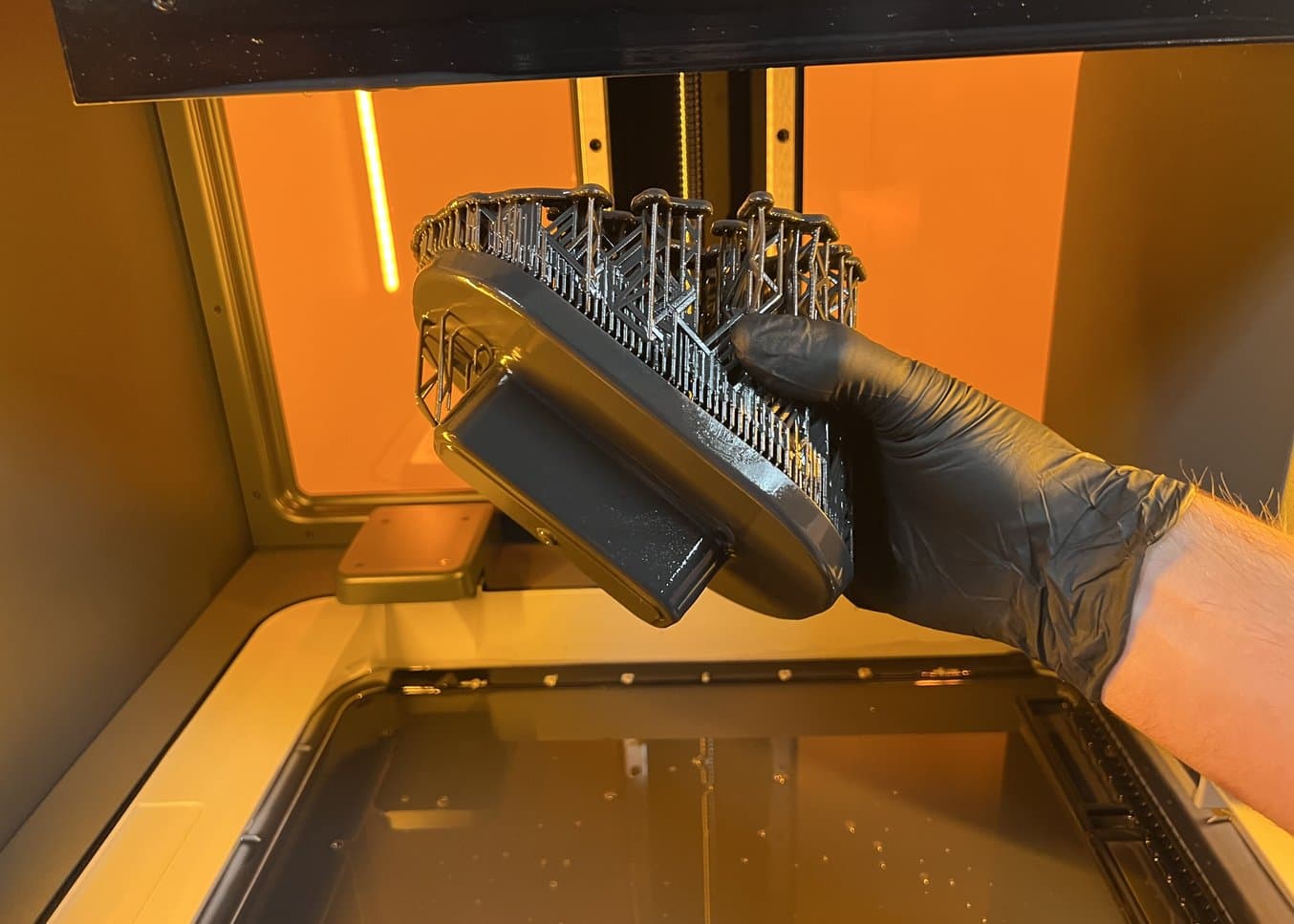

Le dighe stampate in Black Resin V5 sono altamente lucidate prima dell'uso.

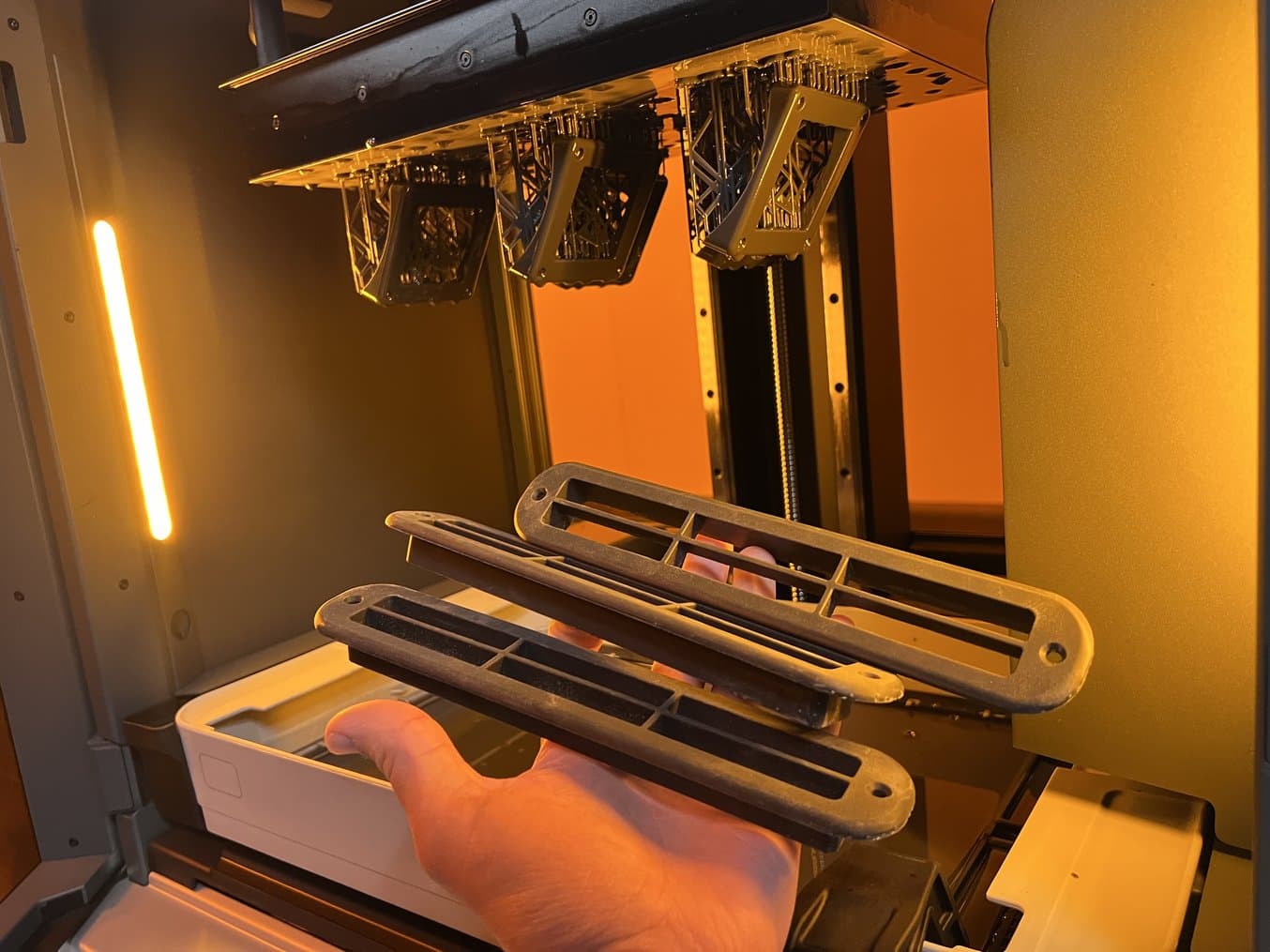

Una diga lucidata (a sinistra) a confronto con una diga non lucidata (a destra), entrambe stampate in Black Resin V5.

Una volta lucidate, le dighe vengono aggiunte allo stampo in fibra di vetro.

Le dighe vengono stampate in Black Resin o in Tough 1500 Resin, a seconda di quante volte verrà utilizzata la parte. "La Black Resin si lucida un po' più facilmente perché è leggermente più dura. Quindi, per le parti uniche, la lucidatura è più veloce ma più fragile. Per una parte che vive in un ambiente di produzione in cui potrebbe essere martellata o fatta cadere, la Tough 1500 Resin resiste davvero bene."

Tough 1500 Resin: parti robuste per l'utilizzo finale

Parti per utilizzo finale stampate con la Tough 1500 Resin sulla Form 4L, comprese le cornici degli interruttori elettrici (sulla piattaforma di stampa) e gli estrattori CA.

"Prima della Tough 1500 Resin, ero molto attento a realizzare una parte per utilizzo finale in resina. La Tough 1500 Resin mi ha aiutato a sostituire le stampanti a filamento perché l'ASA è resistente ai raggi UV. Utilizzavo parti a filamento che dovevano essere sottoposte a un maggiore lavoro di levigazione e poi di verniciatura. La Tough 1500 Resin mi ha dato la fiducia necessaria per avviare la produzione di alcune di queste parti."

Winston Zeberlein, ingegnere di produzione avanzata di Viking Yachts

Zeberlein ha iniziato a usare la stampa 3D presso Viking Yachts con una stampante 3D a filamento. Sebbene l'ASA resistesse all'esposizione ai raggi UV, era necessario molto lavoro per levigare ogni parte prima della verniciatura, in modo da uniformarla alle parti circostanti dell'imbarcazione.

La qualità superficiale delle parti stampate con la stereolitografia mascherata (MSLA) sulla Form 4L richiede una levigazione e una lucidatura minime, rendendo più facile ottenere l'aspetto dello stampo a iniezione. La Tough 1500 Resin ha consentito a Zeberlein di servirsi di un materiale resiliente con resistenza, rigidità e tenacità comparabili al polipropilene. Offre una resistenza eccezionale a fratture, impatti e frantumazione. Secondo la sua esperienza, le parti stampate con la Tough 1500 Resin resistono sia alle cadute che agli urti ripetuti senza subire danni.

"Realizzo parti uniche personalizzate che sembrano stampate a iniezione: per Viking è il dettaglio che fa la differenza, qualcosa di cui andare fieri."

Winston Zeberlein, ingegnere di produzione avanzata di Viking Yachts

Le parti per utilizzo finale stampate con la Tough 1500 Resin vengono verniciate in modo da corrispondere al colore dello yacht e la vernice funge anche da protezione dai raggi UV. Dal lancio della nuova resina, Zeberlein ha anche effettuato alcuni test di esposizione ai raggi UV con parti senza rivestimento e verniciatura, per verificare la resistenza della Tough 1500 Resin agli agenti atmosferici. Al momento in cui scriviamo, le parti di Zeberlein sono rimaste al sole per oltre quattro mesi senza alcun segno di danni da raggi UV.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Impatto sul settore

"Non basta essere talentuosi e in grado di usare attrezzature e strumenti, devi anche avere a cuore il tuo lavoro. Non basta una manodopera qualificata, per realizzare queste parti occorre una manodopera qualificata e appassionata."

Winston Zeberlein, ingegnere di produzione avanzata di Viking Yachts

La fabbricazione di parti personalizzate di un'imbarcazione con metodi tradizionali richiede manodopera qualificata e tempi lunghi. Come in altri settori, l'adozione della stampa 3D ha reso più facile e veloce la prototipazione di queste parti. Tuttavia, quando si tratta di produzione per utilizzo finale, sebbene la stampa 3D sia più semplice, le applicazioni marine necessitano di materiali in grado di resistere non solo agli urti e all'utilizzo finale, ma anche all'esposizione agli agenti atmosferici.

La Tough 1500 Resin è uno di questi materiali. Zeberlein afferma che le proprietà meccaniche hanno reso possibile la stampa 3D diretta di parti per utilizzo finale per yacht personalizzati, il tutto in una frazione del tempo impiegato dai metodi di produzione tradizionali.

Gli stampi realizzati in 3D possono ridurre i tempi e i materiali di scarto e ottimizzare l'assegnazione della manodopera specializzata.

Questo stampo in fibra di vetro è stampato in Tough 1500 Resin.

Secondo Zeberlein, la stampa di parti per utilizzo finale e di dighe per stampi ha enormi implicazioni per l'industria navale, come la riduzione dei tempi di produzione e dei materiali di scarto e l'ottimizzazione del tempo e della manodopera.

Richiedi un campione gratuito per valutare personalmente i materiali di Formlabs. Per iniziare a stampare, esplora la Form 4L o contatta il reparto vendite.