Come la stampa 3D sta accelerando la ricerca sull'ingegneria tissutale all'Università di Sheffield

Pur essendo la macchina più sofisticata al mondo, il corpo umano ha una capacità limitata di ripararsi. Se danneggiato da ferite o malattie, quasi nessuno dei tessuti e degli organi è in grado di rigenerarsi per tornare allo stato iniziale.

La nostra rete vascolare è composta da un groviglio di tubicini responsabili del trasporto di sostanze nutritive e ossigeno in tutto il corpo. Danni o blocchi al sistema possono ridurre il vitale rifornimento di sangue o causare gravi complicazioni come infarti o arresti cardiaci.

I trattamenti tradizionali per le malattie cardiovascolari si basano sull'autotrapianto. In questo modo viene usato un vaso sanguigno di una parte meno vitale del corpo del paziente per riparare o irrorare un vaso sanguigno più importante danneggiato o bloccato. Per esempio, si prende una vena dalla gamba di un paziente e la si usa per alimentare l'arteria coronaria che fornisce sangue al cuore.

La disponibilità di autotrapianti è tuttavia limitata, e praticarli implica un intervento invasivo. Esistono anche protesi vascolari sintetiche ricavate da materiali polimerici, ma possono provocare infezioni e coaguli di sangue, soprattutto nei vasi di minor diametro. Ecco dove interviene l'ingegneria tissutale.

L'ingegneria tissutale consiste nello sviluppo di tecnologie per realizzare in laboratorio tessuti e organi sostitutivi destinati al trattamento di ferite e malattie. Questa tecnica si serve di cellule prelevate dal paziente, così da eliminare il rischio di rigetto da parte del sistema immunitario, una delle principali criticità nelle operazioni di trapianto di organi.

Negli ultimi anni la produzione di vasi sanguigni tramite l'ingegneria tissutale ha fatto passi da gigante, ma i ricercatori sono stati in grado di costruire soltanto tubi semplici e rettilinei. Tuttavia, la rete vascolare è complessa: ci sono curve, restringimenti e ramificazioni. Ricreare queste forme è una vera sfida.

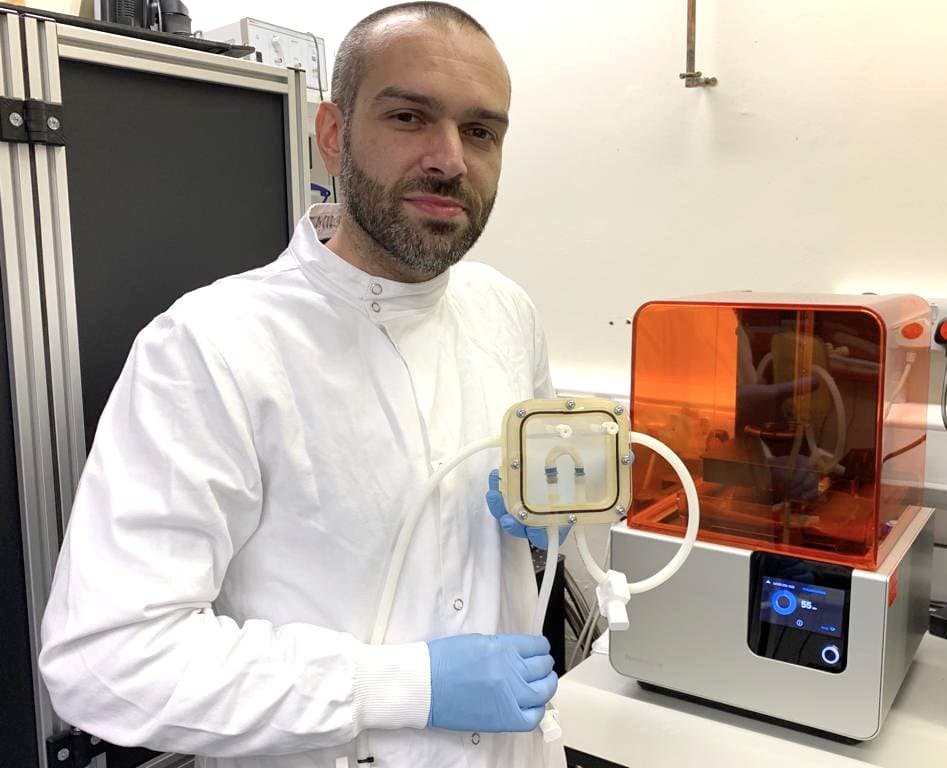

Il Dr. Sam Pashneh-Tala, ricercatore dell'Università di Sheffield, ha deciso di affrontarla. Per le sue ricerche usa la stampa desktop 3D stereolitografica (SLA) ad alta precisione, che permette la produzione di vasi sanguigni in un'ampia gamma di forme geometriche. Questo renderà possibile la progettazione di trapianti vascolari creati su misura per il paziente, maggiori opzioni chirurgiche e una piattaforma sperimentale per nuovi dispositivi medici vascolari dedicati alle persone affette da malattie cardiovascolari, che sono la prima causa di morte al mondo.

Biostampa e stampa 3D nell'ingegneria tissutale

La tecnica di produzione tramite stampa 3D, grazie alla sua flessibilità e precisione, si presta benissimo all'ingegneria tissutale. I tessuti che compongono il nostro organismo sono un insieme di cellule e proteine strutturali con un assetto 3D molto complesso, ma sono anche ampiamente variabili, perché ogni corpo umano è unico.

Si stanno elaborando metodi di stampa 3D che si servono direttamente delle cellule per formare organi e tessuti. Potrebbe sembrare fantascienza, ma è ciò che sta accadendo ora nella realtà. Queste tecniche di "biostampa" sono in grado di riprodurre la geometria del tessuto naturale, ma ricreare la sua prestazione meccanica e biologica è più difficile.

Un approccio alternativo consiste nello sviluppare la crescita delle cellule in modo che formino il tessuto desiderato in laboratorio. La maggior parte delle cellule sviluppate in vitro non si disporrà naturalmente in strutture 3D. A questo scopo le cellule possono essere generate su una struttura che funga da modello per la disposizione desiderata. Per esempio, per produrre un vaso sanguigno può essere usata una struttura tubolare. Le cellule si moltiplicheranno e la copriranno assumendone la forma. Con il tempo la struttura si decompone e le cellule restano nella corretta disposizione del tessuto che si vuole ottenere.

Il Dr. Pashneh-Tala si serve di un approccio ibrido, in cui la stampa 3D consente la produzione di strutture per l'ingegneria tissutale che permettono di sviluppare vasi sanguigni dotati di geometrie uniche. Sulle strutture vengono inoculate cellule che sono portate a maturazione in laboratorio.

Al momento la ricerca sull'ingegneria tissutale si è concentrata sulla produzione di vasi rettilinei, che non sono in grado di riprodurre in modo accurato l'architettura vascolare presente nel corpo, ponendo così limitazioni alla chirurgia vascolare. La stampa 3D è la tecnologia perfetta per affrontare il problema. Infatti, il dottor Pashneh-Tala è in grado di creare forme organiche su misura senza costi aggiuntivi.

"La cosa più importante è che posso creare vasi sanguigni con geometrie più simili a quelle presenti nel corpo. Perciò ci sono maggiori possibilità di ottenere migliori opzioni chirurgiche e potenzialmente di consentire persino la progettazione di vasi sanguigni specifici per ogni paziente. Senza l'accesso alla precisione e all'affidabilità offerte della stampa 3D, creare queste forme non sarebbe possibile."

Dr. Sam Pashneh-Tala, ricercatore, Università di Sheffield

Fabbricazione della struttura: una panoramica

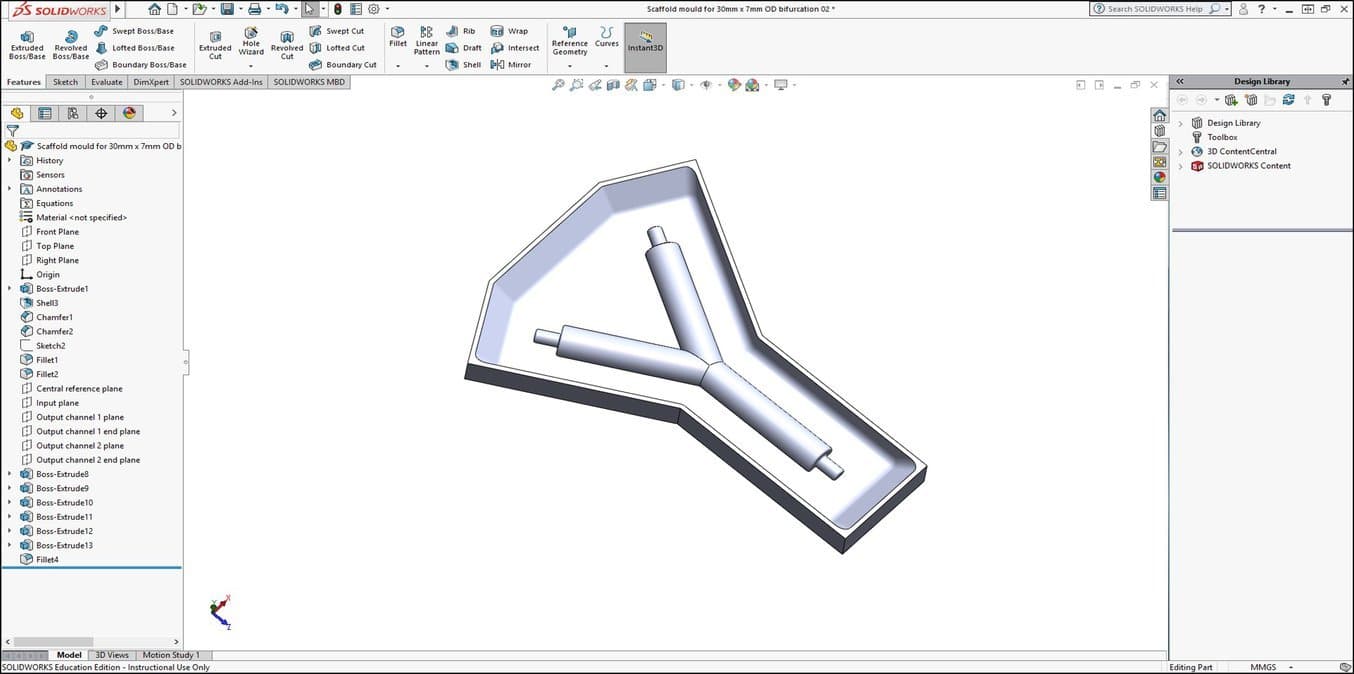

- Specifica la forma della struttura e crea un progetto CAD del negativo dello stampo

- Stampa in 3D il negativo del modello della struttura utilizzando la tecnologia di stereolitografia desktop

- Riempi di silicone gli stampi 3D ed esegui la polimerizzazione per ottenere la forma della struttura

- Assembla gli stampi in silicone

- Inietta il materiale di cui sarà composta la struttura (emulsione polimerica biodegradabile) ed esegui la fotopolimerizzazione per renderla solida e porosa

- Sterilizza la struttura e inocula le cellule

1. Specifica la forma della struttura e crea un progetto CAD del negativo dello stampo

Il Dr. Pashneh-Tala usa la stampa 3D e la modellazione in silicone per produrre stampi adatti alle strutture per l'ingegneria tissutale. A partire dalla forma desiderata viene progettato un negativo dello stampo della struttura con il software CAD SolidWorks®.

2. Stampa in 3D il negativo del modello della struttura utilizzando la tecnologia di stereolitografia desktop

Il modello CAD è stampato in 3D nel laboratorio del Dr. Pashneh-Tala con la sua stampante SLA Formlabs e Grey Resin. In alternativa, si potrebbe mandare il modello a un fornitore di servizi terzo per farlo realizzare o stampare in 3D. Questo allungherebbe di alcune settimane la durata del ciclo di sviluppo dei vasi prodotti tramite ingegneria tissutale e, in definitiva, impedirebbe di condurre la ricerca in laboratorio.

3. Riempi di silicone gli stampi 3D ed esegui la polimerizzazione per ottenere la forma della struttura

I negativi degli stampi 3D vengono poi riempiti di silicone. Il silicone è polimerizzato in forno a 60 °C e poi rimosso. Così vengono prodotti stampi in silicone che saranno usati per formare la struttura.

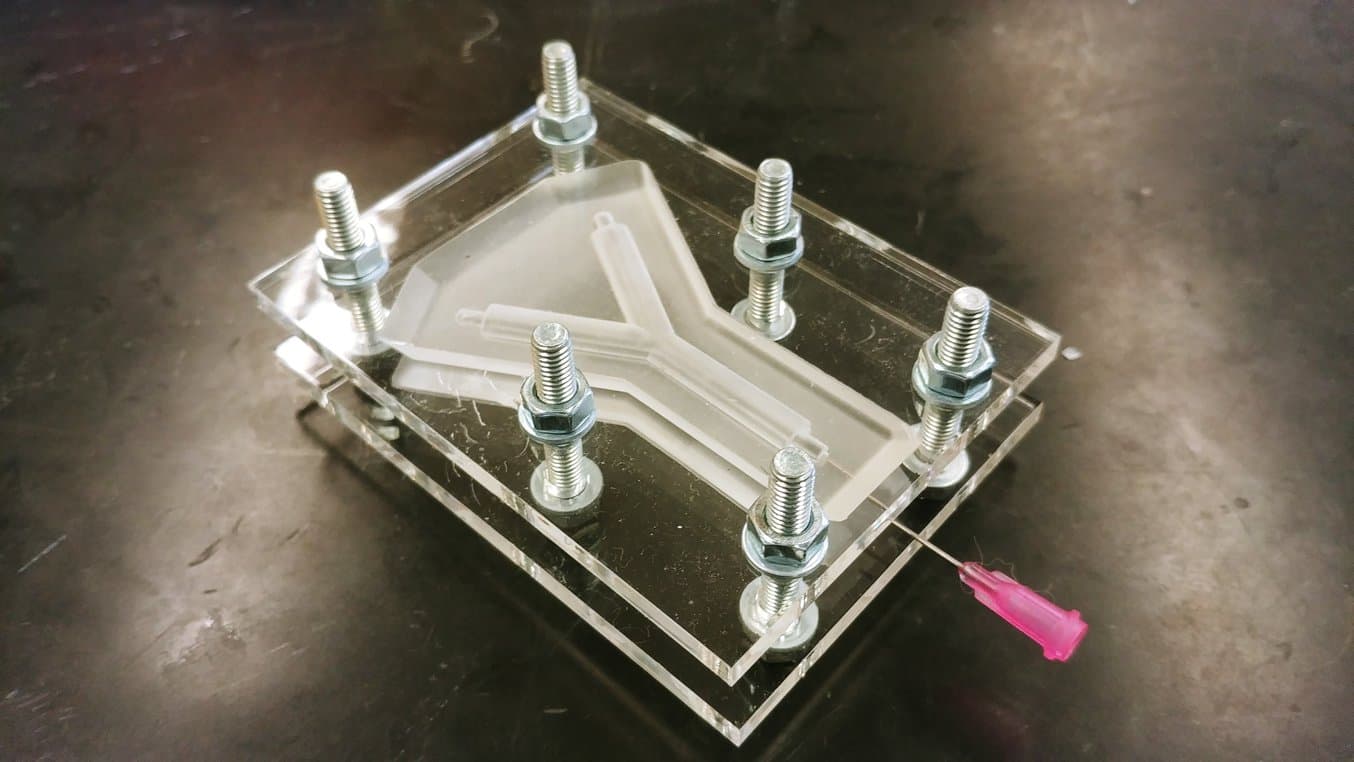

4. Assembla gli stampi in silicone

Vengono assemblati diversi stampi in silicone per ottenere correttamente la forma della struttura. Gli stampi servono sia per modellare la superficie esterna della struttura sia per creare il canale (lumen) che ne attraverserà la parte centrale.

5. Inietta il materiale di cui sarà composta la struttura (emulsione polimerica biodegradabile) ed esegui la fotopolimerizzazione per renderla solida e porosa

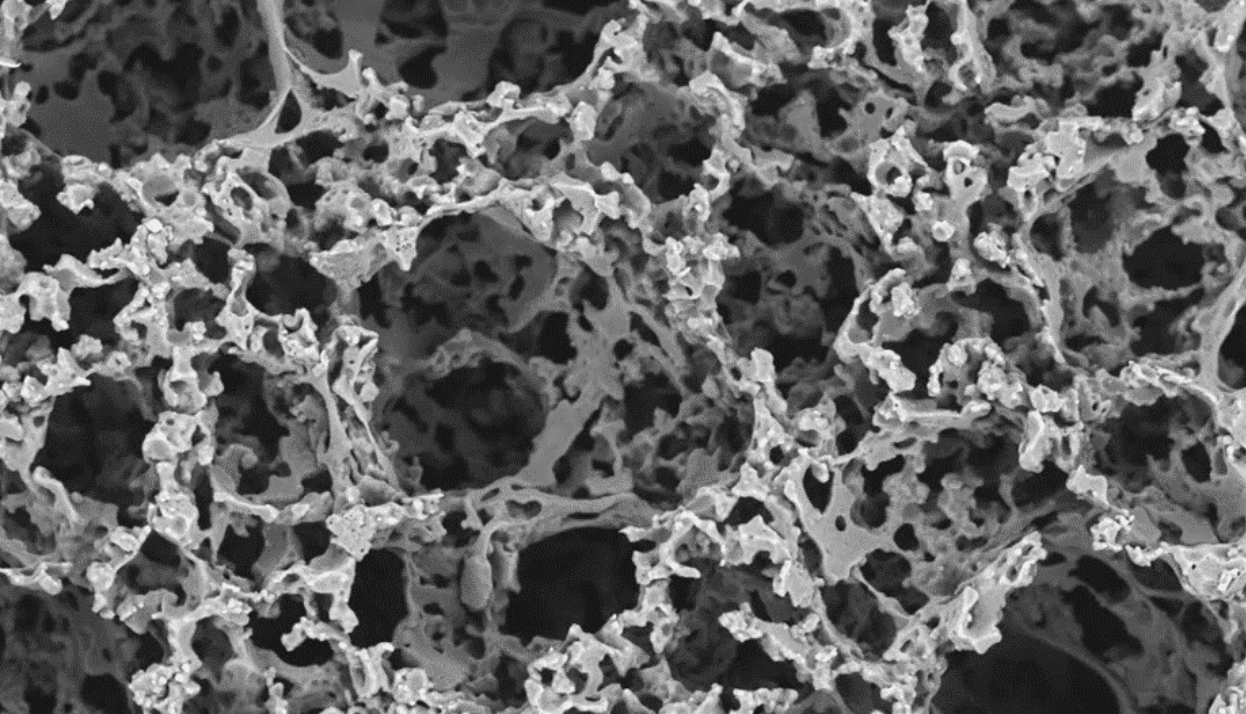

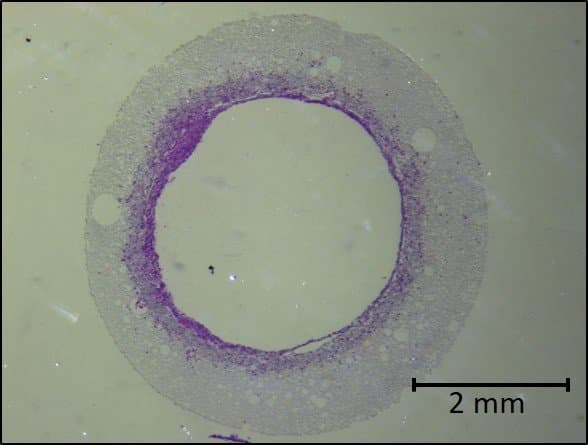

La cavità dello stampo viene riempita on l'emulsione polimerica biodegradabile sviluppata presso l'Università di Sheffield dal Dr. Pashneh-Tala e dal suo team. Questo polimero biocompatibile, detto PGS-M, è perfetto per la crescita delle cellule. Il PGS-M è inoltre fotopolimerizzabile: questo permette all'emulsione polimerica liquida di solidificarsi quando viene esposta ai raggi UV. Dopo la fotopolimerizzazione lo stampo viene aperto e all'interno si trova una struttura porosa con fori microscopici, che permettono alle cellule di crescere durante la coltura in vitro.

6. Sterilizza la struttura e inocula le cellule

Infine, dopo la sterilizzazione, il Dr. Pashneh-Tala coltiva le cellule intorno alla struttura. Con il passare del tempo, la struttura si decomporrà e svanirà lasciando solo le cellule nella disposizione desiderata.

Inoltre, il Dr. Pashneh-Tala ha cominciato a sperimentare l'uso dell'Elastic Resin di Formlabs come sostituto del silicone. Lo scopo è quello di produrre direttamente gli stampi delle strutture rendendo più snello di processo di fabbricazione e riducendo i tempi di sviluppo.

Come stampare in 3D una camera bioreattore per sviluppare un'aorta tramite ingegneria tissutale

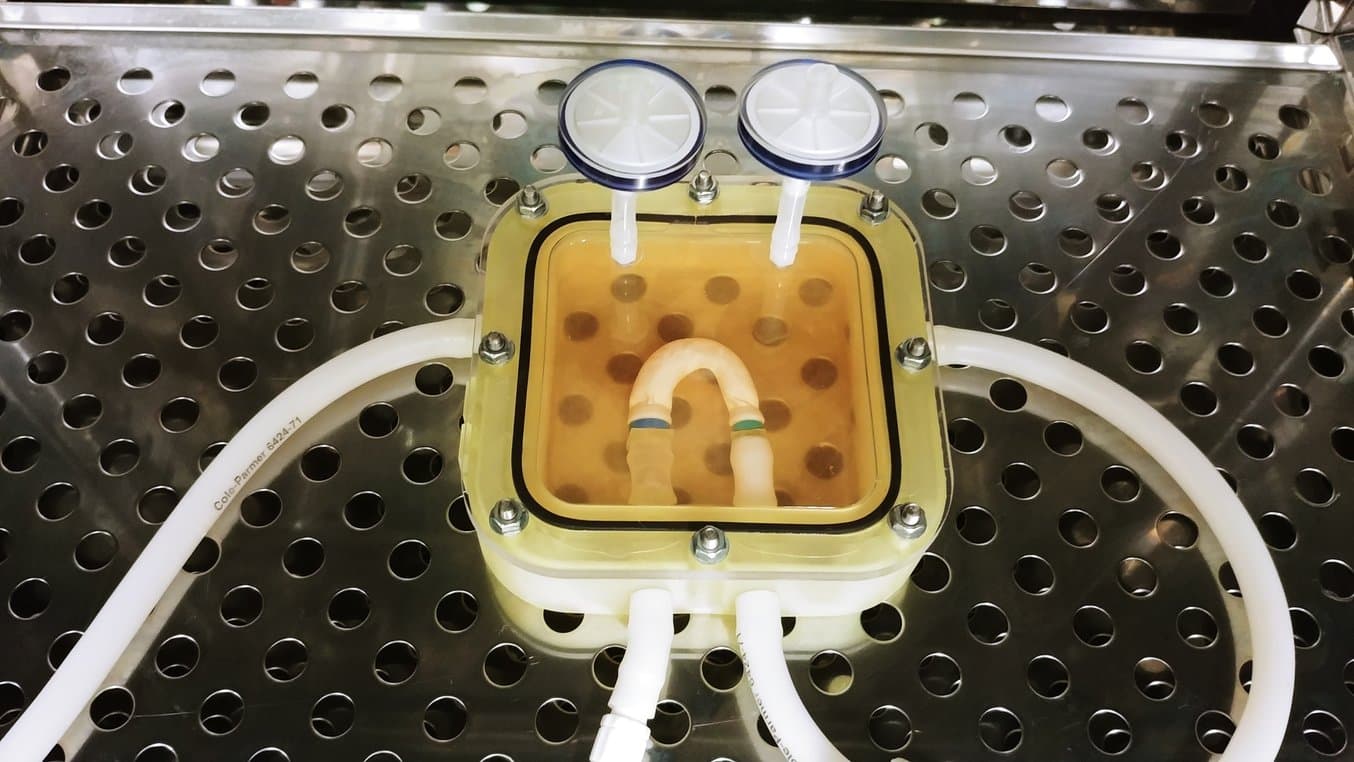

Una volta inoculata di cellule, la struttura di ingegneria tissutale deve essere riposta in laboratorio affinché si formi il tessuto desiderato. Il processo ha luogo all'interno di un bioreattore: una camera che contiene il tessuto in via di sviluppo ed è in grado di riprodurre l'ambiente interno del corpo.

Simulare i fattori ambientali del corpo è fondamentale per garantire il successo della coltura di tessuti in laboratorio. Il bioreattore contiene un terreno di coltura liquido che nutre le cellule del tessuto in via di sviluppo, proprio come il sangue. Il bioreattore funziona all'interno di un'incubatrice, che riproduce la temperatura naturale del corpo di 37° e isola il tessuto in un ambiente sterile, libero da potenziali infezioni o contaminazione.

Inoltre, per lo sviluppo ottimale dei vasi sanguigni creati tramite ingegneria tissutale, è importante ricreare l'ambiente meccanico che le cellule sperimentano all'interno del corpo. Per simulare il flusso delle cellule, il terreno di coltura liquido viene pompato attraverso i vasi in via di sviluppo. Questo allunga ciclicamente i vasi e le cellule al loro interno, garantendo la produzione di proteine strutturali necessarie a formare un vaso sanguigno. Completata la coltura all'interno del bioreattore, i vasi sanguigni sono pronti per essere sottoposti a test e, se tutto va bene, un giorno potranno essere trapiantati.

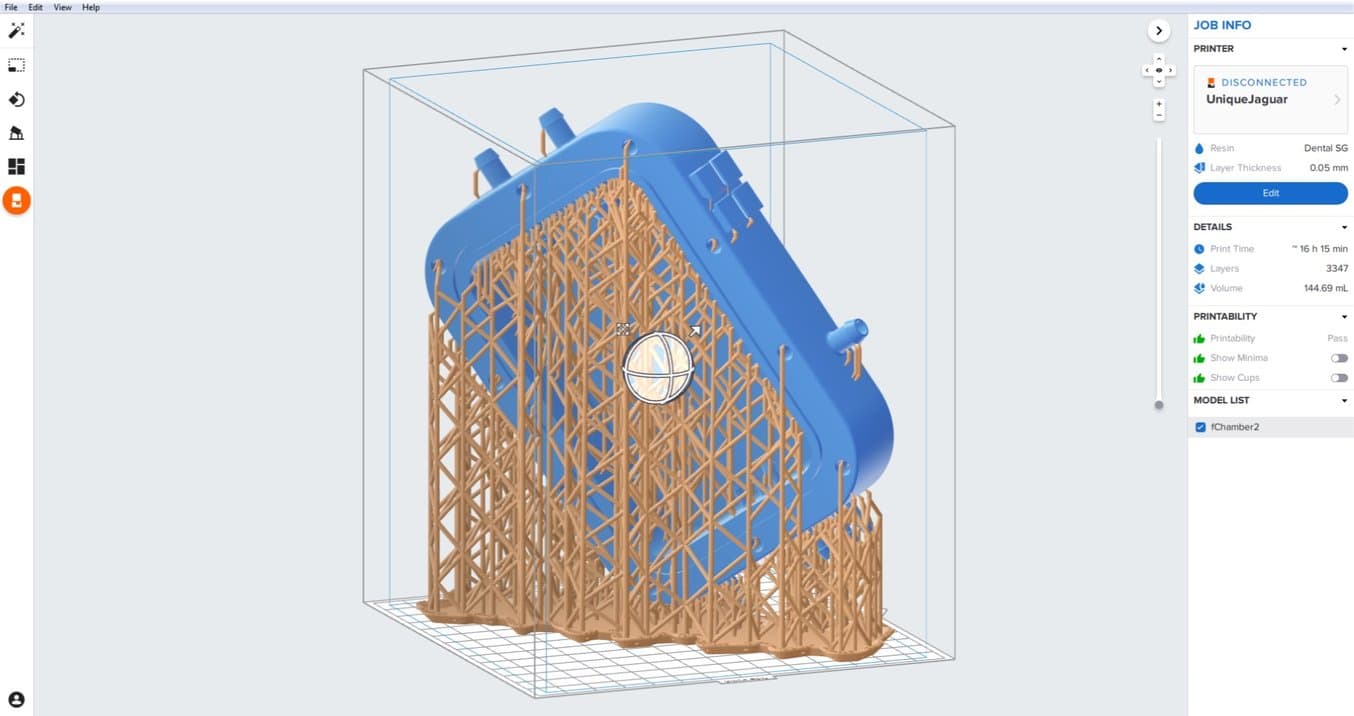

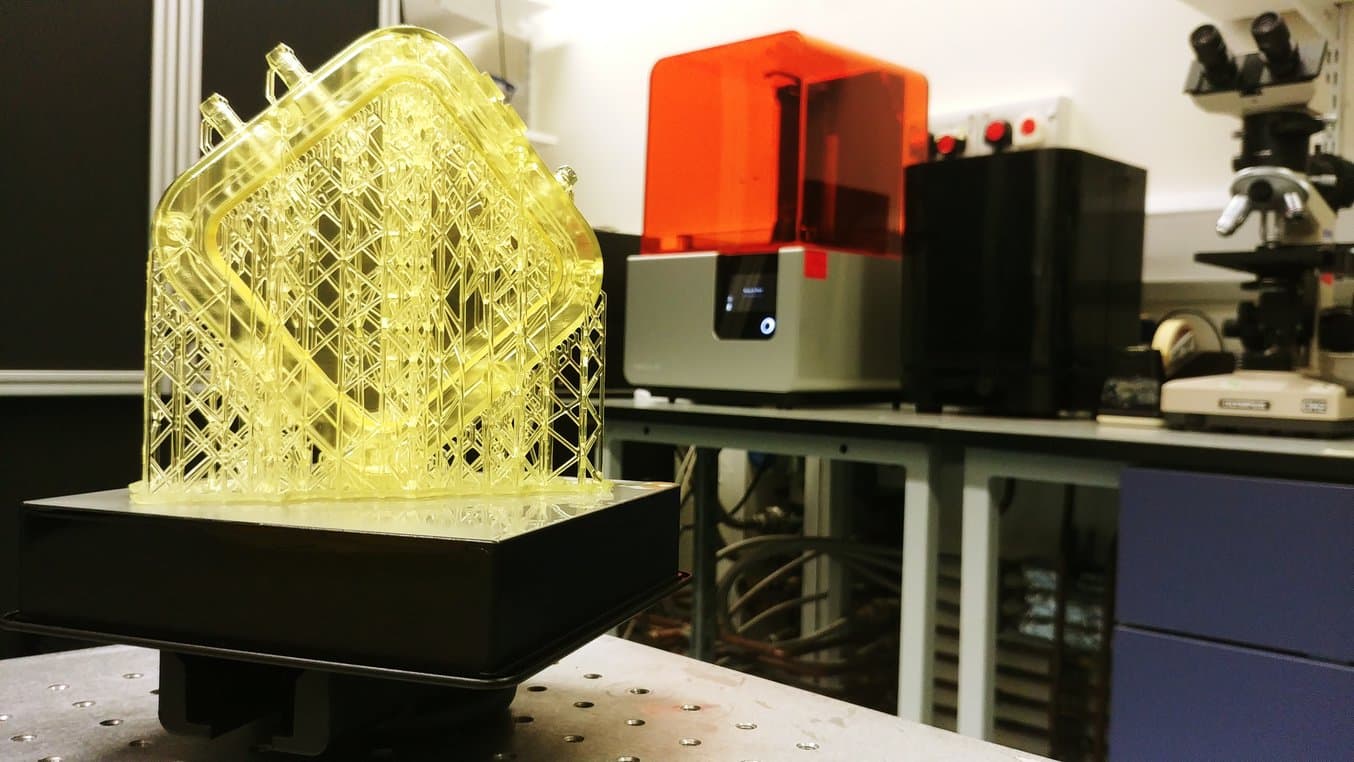

Il Dr. Pashneh-Tala usa la sua stampante SLA Form 2 per produrre componenti per i bioreattori e recentemente ha cominciato a realizzare camere complete grazie a questo metodo. In questo modo può eseguire rapidamente delle interazioni basate sul tessuto che sta creando e stampare dei componenti in laboratorio in poche ore, con un risparmio in termini di costi e tempi di sviluppo.

"In passato avrei dovuto pagare tra le 314 e le 350 € per esternalizzare la produzione di una camera bioreattore in policarbonato. Con la mia Form 2 sono in grado di stampare il modello nel mio laboratorio con la Dental SG Resin, un materiale biocompatibile e autoclavabile, per un costo che oscilla tra le 35 e le 45 €. Poi la camera può essere facilmente sterilizzata ed è di nuovo pronta all'uso."

Dr. Sam Pashneh-Tala, ricercatore, Università di Sheffield

Inoltre, l'accesso alla produzione su desktop consente al Dr. Pashneh-Tala di avviare collaborazioni internazionali per il design dei suoi bioreattori. Insieme ad Aptus Bioreactors, azienda di esperti nel design e nella produzione di bioreattori tramite ingegneria tissutale, il Dr. Pashneh-Tala sta sviluppando un sistema per lo sviluppo di valvole venose allo scopo di fornire un trattamento rivoluzionario per l'insufficienza venosa cronica grave.

Anche se Aptus ha sede in Carolina del Sud e il laboratorio del Dr. Pashneh-Tala si trova all'Università di Sheffield, entrambi usano le stampanti 3D desktop di Formlabs nelle loro strutture. Questo consente ad Aptus di progettare, stampare in 3D e testare i componenti dei bioreattori e di condividerne i modelli con il Dr. Pashneh Tala, che può stamparli nel suo laboratorio. Il Dr. Pashneh-Tala è inoltre in grado di testare i componenti, riprogettarli secondo le sue esigenze e inviarli di nuovo ad Aptus. Questo approccio semplificato sfrutta le possibilità della produzione digitale e consente una collaborazione efficace e una rapida iterazione di progetti tra due diversi continenti.

"Il mondo sta diventando sempre più piccolo e connesso. L'accesso sempre maggiore alle tecnologie di produzione digitale, come la stampa 3D, sta trasformando il modo in cui i gruppi interagiscono e collaborano sui progetti. Lavorando insieme al design dei componenti, condividendo file digitali per la stampa locale ed effettuando test secondo le proprie esigenze, ogni gruppo può concentrarsi sui compiti che più gli competono. Così Aptus ha risparmiato tempo e denaro per la spedizione di componenti in varie località e sono stati possibili collaborazioni e sviluppi che altrimenti avrebbero avuto costi proibitivi."

Lee Sierad, fondatore e presidente, Aptus Bioreactors

Il Dr. Pashneh-Tala progetta di offrire la produzione rapida e affidabile delle suddette protesi vascolari prodotte tramite ingegneria tissutale e realizzate su misura per ogni paziente. Questi modelli saranno generati tramite l'elaborazione clinica dei dati e poi prodotti usando strutture e bioreattori realizzati tramite la tecnologia di stampa 3D. I vasi creati tramite ingegneria tissutale saranno realizzati usando cellule prelevate dal destinatario del trapianto, così da escludere la possibilità di rigetto da parte del sistema immunitario dopo l'operazione.

Il futuro della stampa 3D dei dispositivi medici

Se la biostampa di organi interni pienamente funzionali come cuore, reni e fegato richiede ancora tempo, le tecniche di stampa 3D ibrida fanno passi da gigante. Tecnologie di stampa stereolitografica precise e accessibili stanno democratizzando la fase di ricerca e permettendo la produzione rapida di dispositivi personalizzati nonché lo sviluppo di nuove soluzioni cliniche. Aumentare l'accesso ai metodi di produzione tramite stampa 3D di alta qualità renderà inoltre possibile la diffusione di questi nuovi trattamenti in tutto il mondo.

"La stampa 3D sarà una tecnologia fondamentale nel futuro della medicina, di grande aiuto nella diffusione delle cure personalizzate. Ognuno ha un corpo diverso e la versatilità della stampa 3D è perfetta per adattarsi a ciascuno. La qualità, la convenienza e l'ampia gamma di materiali resi disponibili da Formlabs mi consente di sviluppare soluzioni senza precedenti."

Dr. Sam Pashneh-Tala, ricercatore, Università di Sheffield

I sistemi di stampa 3D di Formlabs sono stati utilizzati e discussi in diversi progetti di ricerca nel campo scientifico, medico e odontoiatrico. Scopri di più sulle applicazioni in campo medico della stampa 3D o richiedi un campione gratuito stampato in 3D per valutare direttamente la qualità della stampa stereolitografica.