La passione di Giuseppe Guerini per la celebre casa automobilistica di Stoccarda iniziò vent'anni fa, quando acquistò la sua prima Porsche. "Ne ho avute circa sessanta in tutto, e ne possiedo tre al momento, modelli del 1951, 1952 e 1958, oltre che motori, pezzi di ricambio e documentazione."

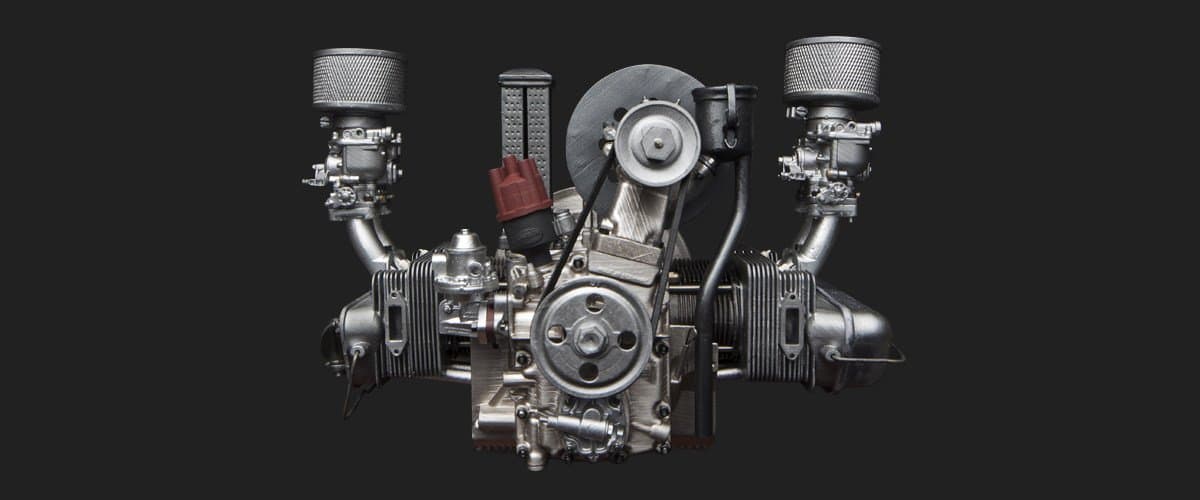

Appassionato di stampa 3D, Guerini decise di unire i suoi due interessi e creare un modello in scala 1:4 di uno dei suoi componenti preferiti: il motore di una Porsche 356 vintage del 1952, la prima automobile di produzione dell'azienda tedesca. Si trattava di un'impresa tutt'altro che semplice. Era necessario smontare il motore, eseguire la scansione di ogni componente, modellare e stampare centinaia di parti.

Le immagini del modello si diffusero rapidamente nella comunità dei produttori, e Guerini cominciò a ricevere svariate richieste, che lo spinsero a iniziare a creare repliche da vendere ai collezionisti di tutto il mondo. Iniziato come un hobby, potrebbe presto trasformarsi in un lavoro vero e proprio.

Continua a leggere per scoprire come Guerini è riuscito a trasformare un motore reale in un modello digitale, scegliere i materiali giusti e convertire una stampa 3D in un'opera d'arte.

Trasformare il motore di un'auto vintage in un modello digitale

È difficile immaginare la progettazione automobilistica senza strumenti digitali, ma la Porsche 356 del '52 è stata costruita in un'epoca in cui i computer esistevano a malapena, per non parlare della progettazione assistita da computer (CAD).

Guerini ha dato il via al progetto smontando il motore della Porsche e scansionando ogni componente singolarmente utilizzando un David Laser Scanner, in grado di riprodurre tutti i dettagli in modo semplice e veloce. Dopodiché, ha usato il popolare strumento CAD Rhino per rimodellare ogni parte, regolarne le dimensioni e definire le tolleranze, eseguendo in pratica l'ingegneria inversa dell'intero motore a partire dalle scansioni 3D. Una volta che i modelli 3D erano pronti, Guerini li ha ottimizzati per il passo successivo, la stampa 3D, apportando delle piccole modifiche alle maglie utilizzando Meshmixer di Autodesk.

Scelta dei materiali e della stampante 3D più adatti

Data la complessità e le piccole dimensioni delle parti del motore, era necessaria una stampante 3D che potesse riprodurre i dettagli in maniera precisa e rispettando le dimensioni. Dopo un primo tentativo non riuscito di utilizzare la modellazione a deposizione fusa (FDM), Guerini ha deciso di provare una stampante stereolitografica (SLA) desktop.

"Ho lavorato nel settore dei laser per oltre 35 anni, quindi sapevo tutto sulle stampanti SLA. Il problema era il prezzo: assolutamente proibitivo per gli hobbisti. Poi, un anno fa, ho sentito parlare per la prima volta di una stampante SLA desktop accessibile sia a livello di macchina, sia di resine. Si trattava della Form 2 di Formlabs."

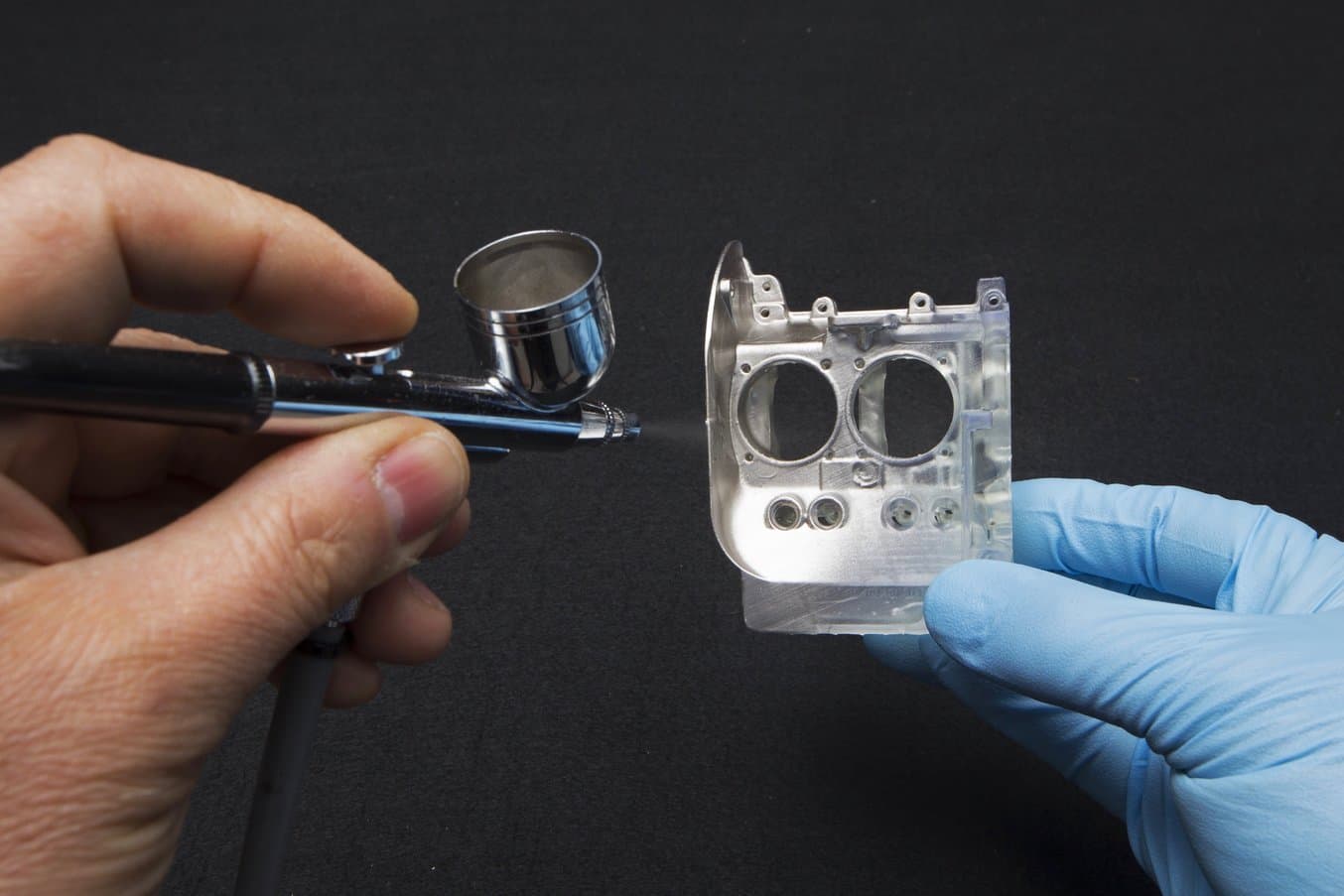

Un altro vantaggio della stereolitografia era la vasta gamma di materiali disponibili. Dato che i componenti dei motori reali sono realizzati in svariati materiali, il modello in scala richiedeva parti con proprietà diverse. "Ho usato la Clear Resin e, in misura minore, la Castable Resin e la Flexible Resin."

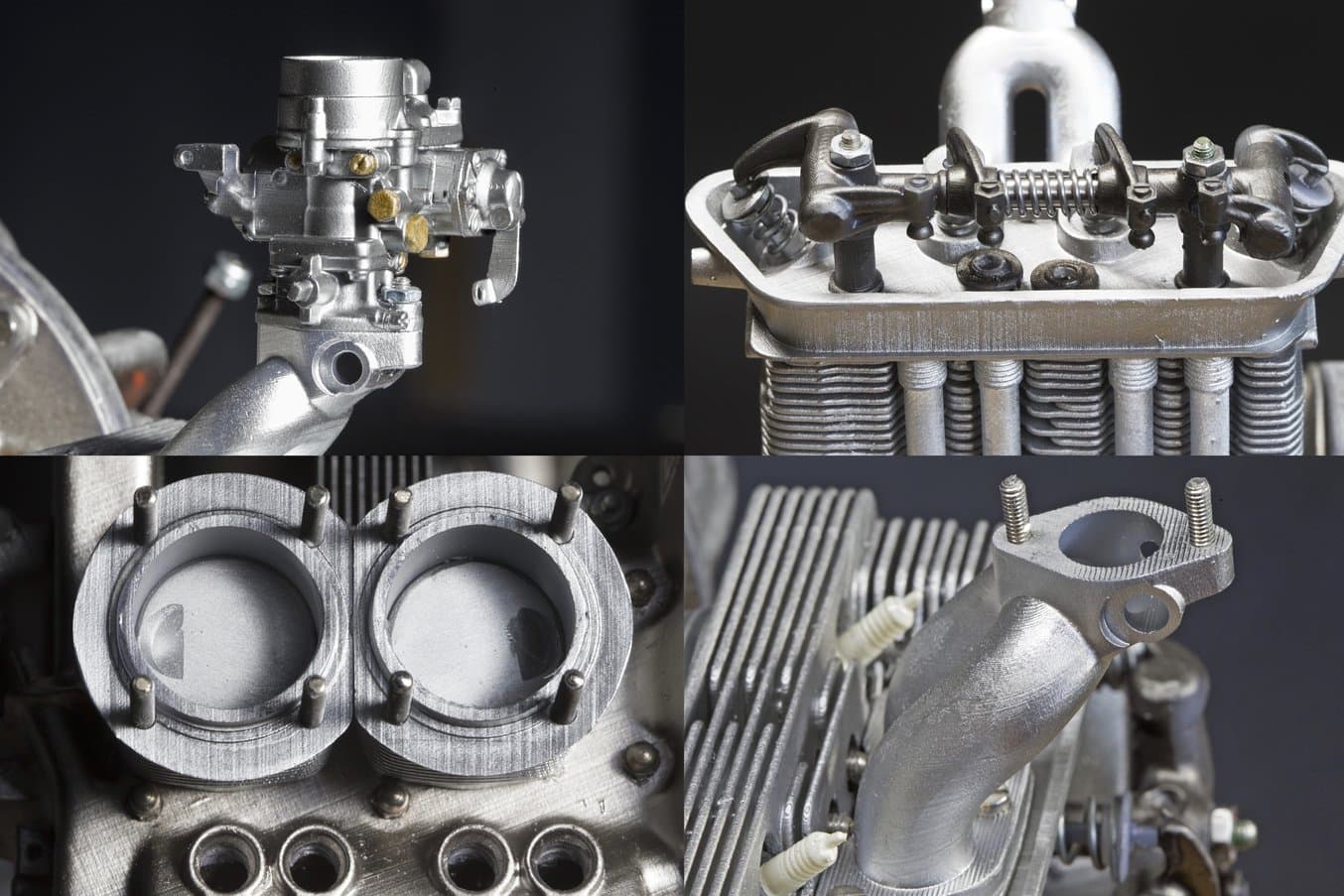

La maggior parte dei componenti sono stati realizzati utilizzando la Clear Resin standard. La formulazione di questo materiale è ideale per riprodurre parti molto dettagliate e dona loro una superficie liscia e trasparente. "Data la complessità dei pezzi, mi risulta più facile lavorare con parti trasparenti durante la fase di finitura. È utile, ad esempio, per la filettatura di alcuni dei fori."

La Castable Resin di Formlabs è stata utilizzata per costruire il telaio di supporto del motore. Questa parte è composta da fili sottili e deve sostenere l'intero peso del motore mentre lo collega al cavalletto. Per ottenere una parte con le proprietà meccaniche giuste, Guerini ha scelto l'alluminio. Le stampe in 3D eseguite con la Castable Resin sono state utilizzate per produrre il modello master, che è stato poi bruciato da una società specializzata e fuso in alluminio.

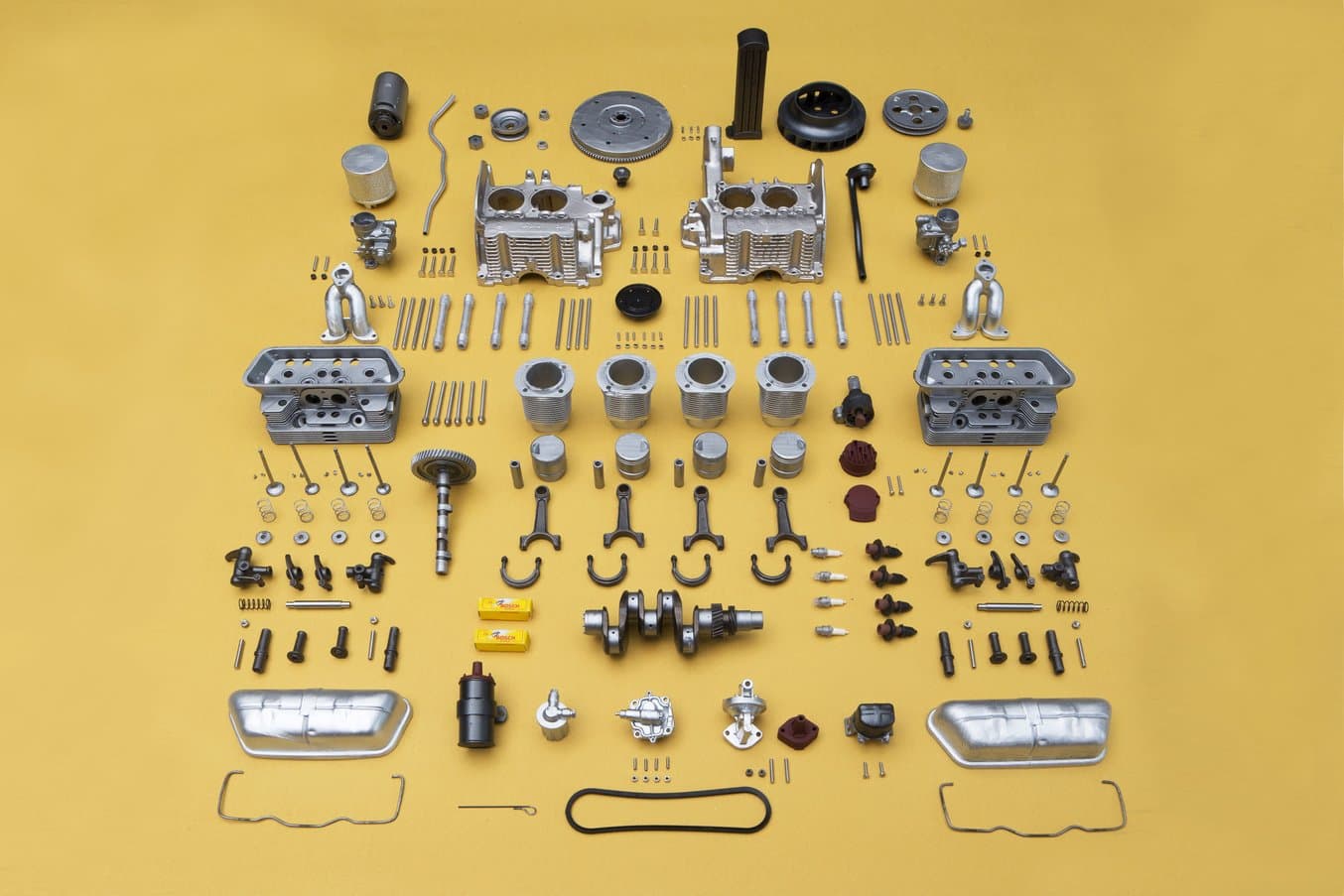

I supporti e le cinghie del motore sono state stampate con la Flexible Resin, un materiale simile alla gomma progettato per la produzione di parti elastiche.

Da 250 parti all'assemblaggio completo

Date le dimensioni ridotte, molti dei componenti del motore potevano essere stampati in un solo lotto. Ci sono volute in tutto 45 ore per produrre i 250 pezzi, utilizzando tre resine differenti in cinque lavori di stampa separati.

Una volta lavate in profondità e separate con cura dalle strutture di supporto, tutte le parti sono state sottoposte alla polimerizzazione post-stampa. La parte che ha richiesto più tempo del processo di post-elaborazione è stata la rilavorazione dei piccoli fori di alcuni pezzi. Molti di questi sono filettati per viti M1.6, M2, M2.5, mentre altri sono intagliati, perciò le parti si adattano perfettamente.

Prima della verniciatura, le superfici delle parti sono state levigate per rimuovere i punti di aggancio delle strutture di supporto. Guerini ha quindi utilizzato vernici metalliche specifiche (AK Xtreme Metal e Vallejo Acrilics) per aerografare le parti, in modo da ottenere un colore il più simile possibile a quello dei componenti Porsche originali.

Dopodiché, mancava l'ultimo passaggio: l'assemblaggio. Ci sono volute quattro ore per unire le delicate 250 parti.

Specifiche del modello in scala di un motore Porsche 356 del 1952

| Componenti del motore | 250 |

|---|---|

| Tempo di stampa stimato | 45 ore, 5 lavori di stampa |

| Dimensioni assemblato | 205 x 100 x 130 mm |

| Peso del modello | 300 g |

| Resina usata (incluse le strutture di supporto) | 650 mL |

| Componente più piccolo | 2 x 1,3 x 0,5 mm; 1,85 mL |

| Componente più grande | 60 x 70 x 40 mm; 60 mL |

"Consiglio vivamente la Form 2 a chiunque sia appassionato di modellismo. Con un po' di pazienza, tempo e solide conoscenze di meccanica, si possono creare pezzi di qualsiasi livello di complessità. Attenzione però: è una bestia famelica che desidera modelli 3D."

Vorremmo ringraziare il partner italiano di Formlabs, Creatr, per l'assistenza fornita a Giuseppe Guerini durante l'intero processo di stampa e per i consigli forniti sui materiali. Contatta direttamente Giuseppe Guerini o scopri maggiori informazioni sul modello in scala su questo sito web.