New Balance collabora con Formlabs per incentivare la performance e la personalizzazione delle proprie calzature

I dettagli fanno la prestazione.

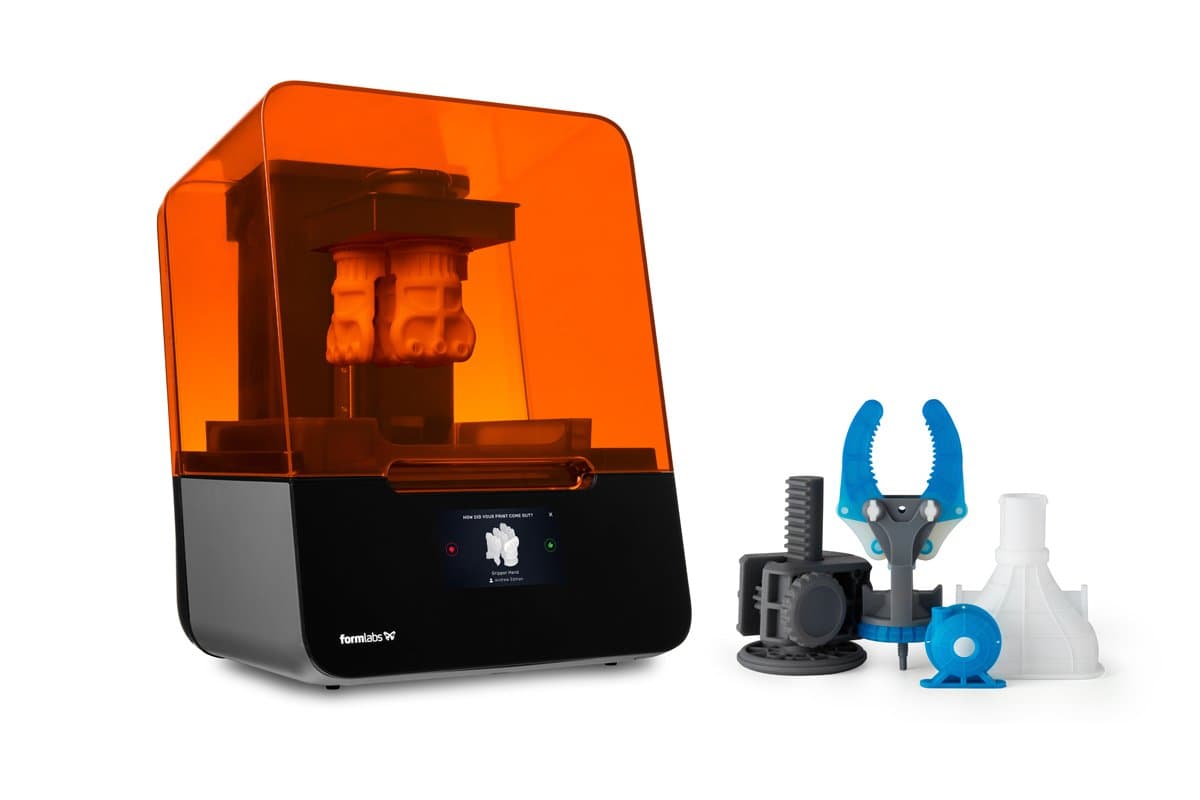

Nel caso di un prodotto come le calzature questo si traduce in design e materiali, due elementi sostanzialmente vincolati alla produzione. Nel 2017 New Balance ha dato vita a una collaborazione con Formlabs destinata a sviluppare un sistema di produzione mediante stampa 3D che fosse in grado di creare opportunità di innovazione per entrambe le parti, con una libertà di design illimitata nella creazione di strutture dalle prestazioni ottimizzate, di uno spazio per produrre componenti personalizzati su larga scala e di una nuova arena con numerose possibilità in termini di materiali. Quest'estate l'azienda compirà un enorme passo avanti nella realizzazione di questa visione con il lancio di TripleCell: una piattaforma tecnologica premium supportata dalle stampanti 3D stereolitografiche (SLA) di Formlabs e con un materiale completamente nuovo: la Rebound Resin.

"TripleCell ci consente di intraprendere un nuovo percorso nell'utilizzo di dati per influenzare ogni singolo millimetro della sensazione di camminata. Formlabs ha collaborato su tutti i fronti per dare vita a questa idea. Saremo realmente in grado di rivoluzionare il settore non solo in termini di prestazioni ma anche di personalizzazione e di rapidità di adattamento al mercato",

Katherine Petrecca, General Manager Calzature di New Balance presso l'Innovation Design Studio

La produzione su piccola scala è già una realtà nello stabilimento New Balance di Lawrence, Massachusetts, e il primo prodotto TripleCell, la 990S TripleCell in edizione limitata, è ora disponibile per l'acquisto, con la FuelCell Echo, con l'avampiede TripleCell che segue nell'autunno 2019 e il primo a lunghezza intera ad alte prestazioni, in arrivo nel 2020.

Continua a leggere per scoprire di più sui materiali e il workflow di stampa 3D alla base di TripleCell e l'approccio che ha trasformato New Balance in produttore leader del settore

calzaturiero.

La tecnologia TripleCell é attualmente implementata esclusivamente nelle fabbriche New Balance negli Stati Uniti.

Corsa alla personalizzazione in una catena di approvvigionamento complessa

Le scarpe sono prodotti strutturalmente complessi. Il settore calzaturiero é un´attivitá che richiede la gestione di grandi stock e grandi volumi. Presupponendo ancora oggi un livello elevato di manodopera e lavoro artigiano. New Balance introduce annualmente migliaia di design e un singolo modello comprende centinaia di SKU in varie combinazioni di colore e dimensioni, con componenti realizzati in materiali, tolleranze e con programmi di attrezzaggio diversi.

Con la crescita della domanda di articoli personalizzati, questo processo non può che diventare sempre più complicato. Il consumatore moderno richiede prodotti su misura che possono essere ordinati ovunque da diversi apparecchi e che vengono consegnati rapidamente.

Ad oggi, la maggior parte delle aziende sono state in grado di offrire solo prodotti altamente personalizzati una tantum, servendosi della stampa 3D per sviluppare e produrre calzature sportive altamente personalizzate per atleti professionisti. Nel 2013, per la prima volta, un atleta ha gareggiato in una scarpa personalizzata stampata in 3D. Dopo, abbiamo visto molti altri debutti su pista, nel football americano, nel baseball, e in altri sport.

Stampa 3D desktop stereolitografica

Scarica il whitepaper per scoprire come funzionano le tecnologie di stampa 3D stereolitografica (SLA), perché il team New Balance e migliaia di altri professionisti usano oggi questo processo e cosa hai bisogno di sapere per esplorare come la stampa 3D SLA può essere utile per il tuo lavoro.

Scarica il whitepaper

Progettare una scarpa dall'interno, più velocemente che mai

Oltre a collaborare con atleti professionisti, New Balance si è a lungo servita della stampa 3D per la prototipazione. Oggi l'azienda produce migliaia di prototipi stampati in 3D e ha assistito a come il mercato della stampa 3D è andato maturando.

"Abbiamo visto il potenziale innovativo delle stampanti e dei materiali 3D e abbiamo iniziato a immaginare il futuro di quando si è in grado di utilizzare tecniche quali la stampa 3D per ingrandire un modello di produzione su richiesta, gli standard cambiano. Ci sono vantaggi sia per il consumatore, sia per New Balance come produttore. Per quanto riguarda il consumatore, l'abilità di progettare e la possibilità di fabbricare con la stampa apre realmente numerose opportunità di realizzare parti migliori di quelle in schiuma o iniezione plastica."

La maggioranza dei componenti in schiuma delle calzature prodotte attualmente è realizzata mediante diverse varianti di stampaggio a iniezione o compressione, il che limita enormemente le possibilità di progettazione. Fare la transizione alla stampa 3D sia per la prototipazione, sia per la produzione, tuttavia, ha aperto numerose nuove opportunità impossibili con i processi di produzione tradizionali.

"Quello che potremmo fare oggi è progettare l'esterno della scarpa e fare affidamento sulle proprietà intrinseche del materiale per fornire tutti i vantaggi prestazionali che stiamo cercando. Qualsiasi grado di personalizzazione è costituito da diversi pezzi di schiuma incollati o modellati insieme, con numerosi passaggi di assemblaggio precedenti." dice Dan Dempsey, Senior Additive Manufacturing Engineer di New Balance.

Usando la produzione additiva, possiamo essenzialmente variare la struttura del reticolo per cambiare realmente le proprietà localizzate dentro a una singola forma, rendendoci capaci di progettare l'intero volume della scarpa; possiamo progettare un sistema dall'interno."

La vera produzione 3D consente di progettare l'intera parte per creare strutture "oltre la schiuma". Migliore espressione del design del settore con transizioni senza soluzione di continuità fra proprietà

Questo nuovo modo di progettare apre un mondo nuovo di possibilità di prestazione. È proprio questo che fa TripleCell: calibra senza soluzione di continuità l'intera suola, consentendo una zona di ammortizzazione che si trasforma in un'area ad elevata stabilità, il tutto in un solo design e con un solo materiale. Prototipare e produrre le parti con la stampa 3D consente anche di trasformare l'intero workflow di sviluppo del prodotto, riducendo significativamente il time to market.

"Il calendario tradizionale per il nostro ciclo di produzione dall'idea alla fornitura sul mercato è di 15-18 mesi. Quando costruiamo attrezzi o siamo in attesa di parti in schiuma o in gomma, abbiamo tempi di attesa di 4-6 settimane." afferma Petrecca. "Eliminando gli stampi, possiamo risparmiare mesi di tempo normalmente dedicati allo sviluppo del prodotto. La tecnologia TripleCell rende possibile la produzione di numerosi design contemporaneamente, reinventando il tradizionale approccio di test iterativo. Abbiamo la capacità di generare ed elaborare migliaia di opzioni prima di ottenere le strutture ad alta prestazione, focalizzate sulla corsa che è possibile vedere oggi."

Sviluppo della Rebound Resin e un sistema di produzione con stampa 3D continuo

Quando hanno iniziato il progetto, il team di New Balance sapeva di aver bisogno di un materiale altamente specifico non ancora esistente nel settore della produzione additiva, e di necessitare di un partner d'eccellenza per poter portare in vita l'intero sistema. Nel 2017, l'azienda ha annunciato l'inizio di una collaborazione con Formlabs, portando la tecnologia di stampa 3D nella produzione su larga scala di calzature “made in Massachusetts”.

Da allora Formlabs ha lavorato strettamente con New Balance, dall'inizio alla fine. I team di entrambe le aziende hanno collaborato dalla fase preliminare di ricerca e sviluppo, all'iterazione attraverso centinaia di formulazioni sperimentali di materiale, fino allo sviluppo di un workflow di produzione, includendo le funzionalità del software di personalizzazione, il supporto in loco e una catena di approvvigionamento dedicata, fino al pieno sfruttamento dei vantaggi della stampa 3D con la Rebound Resin.

"Tutto inizia e finisce con le proprietà che puoi ricavare da ciò che stai facendo. Puoi usare la stampante più veloce al mondo o possedere una stampante da un milione di dollari, ma questo è irrilevante se le proprietà non sono in grado di sopportare l'applicazione a cui sono destinati ", ha affermato Dempsey.

New Balance e Formlabs hanno sviluppato da zero un materiale personalizzato, esclusivo per New Balance in grado di resistere a tutte le applicazioni di produzione e uso finale necessarie. Il risultato è la Rebound Resin. La Rebound Resin è progettata per creare strutture reticolari elastiche e resilienti con un ritorno di energia, una resistenza alla lacerazione e un allungamento molto superiori agli altri materiali per la stereolitografia di Formlabs.

"I componenti stampati in 3D con TripleCell forniscono l'ammortizzazione più dinamica, simile alle molle, mai sperimentata con la schiuma, con la capacità di essere prodotta su richiesta nei nostri stabilimenti nel Massachusetts", afferma Petrecca.

La Rebound Resin è progettata per creare strutture reticolari elastiche e resilienti con un ritorno di energia, una resistenza alla lacerazione e un allungamento molto superiori agli altri materiali per la stereolitografia di Formlabs.

"Tutto inizia e finisce con le proprietà che puoi ricavare da ciò che stai facendo. La stampante più veloce al mondo o possedere una stampante da un milione di dollari, ma questo è irrilevante se le proprietà non sono in grado di sopportare l'applicazione a cui sono destinati"

Dan Dempsey, New Balance Senior Additive Manufacturing Engineer

Ridefinire gli standard del design e produzione calzaturiera

La collaborazione TripleCell segna un'altra pietra miliare nelle applicazioni della stampa 3D, espandendo dalla prototipazione alla produzione in scala. La tecnologia TripleCell è attualmente implementata esclusivamente nelle fabbriche New Balance negli Stati Uniti. Il prossimo anno, New Balance ha in progetto di aumentare la produzione a 10 000 paia di prodotti TripleCell all'anno e di continuare a crescere all'interno delle proprie strutture di produzione.

Avanzando, TripleCell fornisce la base per sfruttare i dati unici degli atleti e le informazioni di performance per creare calzature personalizzate in combinazioni illimitate e produrle su richiesta, riducendo i tempi di sviluppo e condensando la distribuzione, dall'idea al consumatore.

"Il punto in cui ci troviamo ora è solo un testamento del lavoro che abbiamo svolto internamente e della collaborazione con Formlabs che è stata veramente capace di far avanzare il nostro programma", dice Petrecca. "Abbiamo dimostrato che siamo stati capaci di scalare la produzione additiva e avere senso per un ambiente di produzione."

New Balance TripleCell Platform e Gillette's Razor Maker

Per ulteriori approfondimenti dall'approccio di New Balance alla stampa 3D e per lavorare con Formlabs, guarda il nostro pannello 2019 Formlabs User Summit 3D Printing come Business Transformation, con New Balance e Gillette.