Come ottimizzare i progetti tramite l'uso combinato di stereolitografia e modellazione a deposizione fusa

La modellazione a deposizione fusa (FDM) e la stereolitografia (SLA) sono tra le tecnologie di stampa 3D più diffuse sul mercato. Ciascuna ha i suoi vantaggi e punti di forza, mentre si differenziano in termini di qualità di stampa, materiali, applicazioni, flusso di lavoro, velocità, costi e molto altro.

A seconda dell'applicazione, una tecnologia potrebbe essere più adatta per la realizzazione di parti specifiche rispetto all'altra. E perché non combinare le due tecnologie per ottenere il meglio da entrambe?

In questo articolo scopriremo perché tre utenti considerano la stereolitografia e la modellazione a deposizione fusa delle tecnologie complementari, e vedremo come le utilizzano per ottimizzare i progetti.

Il giusto equilibrio tra precisione dei dettagli e dimensioni di stampa per i modelli di montagne russe

Matt Schmotzer sperimenta con la stampa 3D da quasi un decennio. Al momento crea montagne russe in miniatura. Ha realizzato tre modelli completi e funzionanti, che contengono rotaie e treni ricchi di dettagli. Matt utilizza sia la stereolitografia che la modellazione a deposizione fusa, sfruttando i punti di forza di ciascuna tecnologia per ottenere modelli più funzionali. Di recente ha presentato le sue montagne russe in diverse scuole, per ispirare i futuri studenti di ingegneria.

Il modello più ambizioso di Matt contiene oltre 700 traverse individuali. Le travi piatte geometriche vengono utilizzate per il supporto interiore e sono abbinate a delle impalcature di legno utilizzando del materiale adesivo Loctite. Dato che non è richiesto un elevato grado di precisione dei dettagli e siccome servono numerose parti, Matt usa la modellazione a deposizione fusa per stampare rapidamente la maggioranza delle travi. Inoltre, la modellazione a deposizione fusa offre una gamma quasi illimitata di colori tra cui scegliere, perciò Matt dispone di maggiore libertà creativa quando realizza l'assemblaggio finale.

I treni presentano delle sfide specifiche. I modelli vengono stampati su apparecchi SLA, dato che le parti di piccole dimensioni (3,8 x 7,6 cm) devono avere un aspetto realistico. In questo caso, Matt usa la Grey Pro Resin sulla sua stampante Formlabs. Le stampanti SLA sono perfette per la creazione di parti per utilizzo finale di alta qualità, e i modellini di treno devono essere realistici anche nei più piccoli dettagli, come le maniglie delle porte.

Richiedi un campione gratuito

Guarda e tocca con mano la precisione di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Richiedi un campione gratuitoAiuta i clienti a raggiungere i loro obiettivi offrendo servizi di stampa 3D

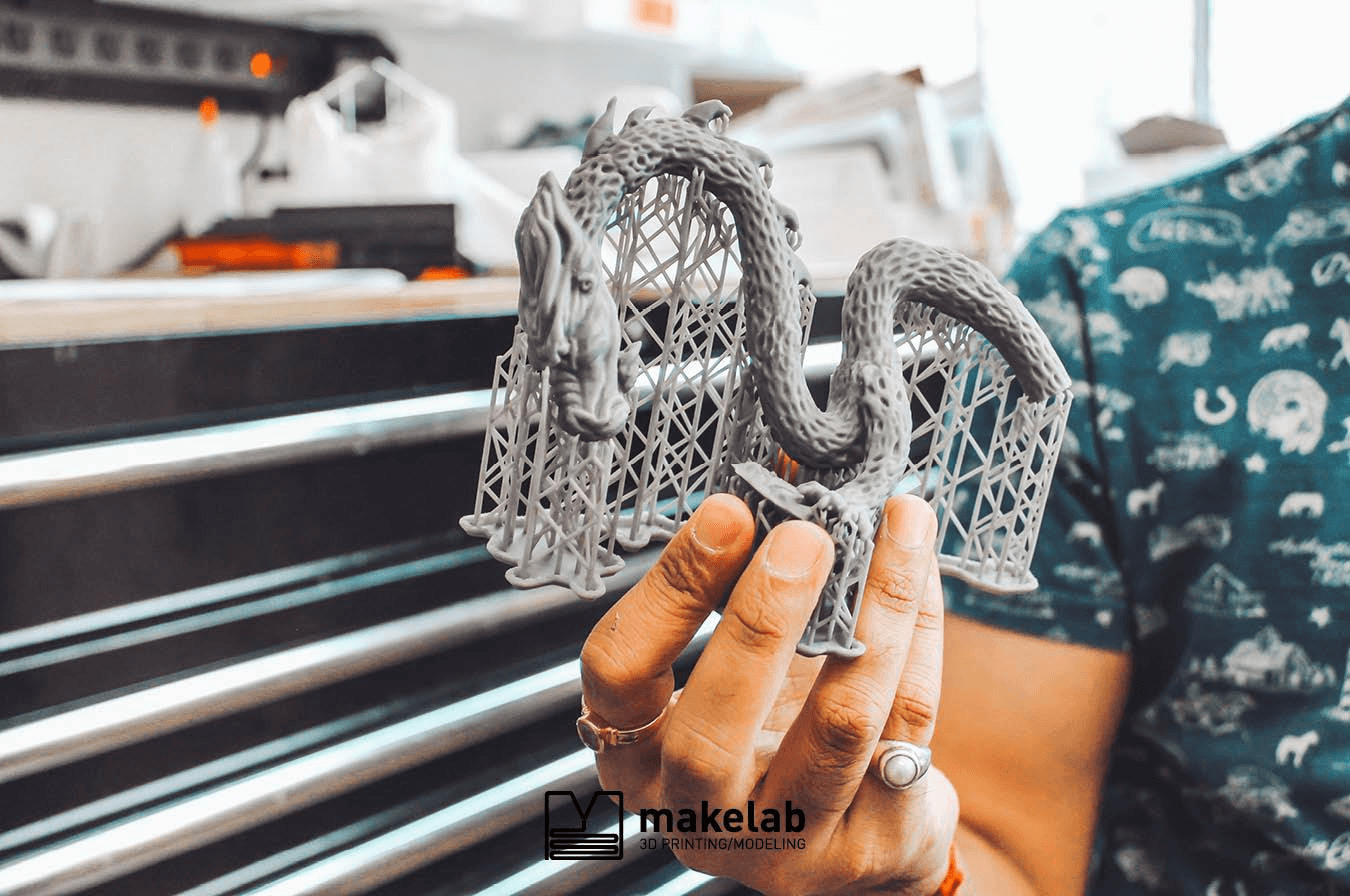

Christina Perla ha fondato Makelab, un'agenzia di servizi di stampa 3D con sede a Brooklyn, New York, più di due anni fa. Makelab non è un semplice parco stampanti: è un'agenzia di consulenza che aiuta i clienti a raggiungere i loro obiettivi.

L'azienda utilizza sia la stereolitografia che la modellazione a deposizione fusa, presentando ai clienti il metodo di stampa più adatto alle loro esigenze. Al momento, metà delle richieste che ricevono sono per la modellazione a deposizione fusa, mentre l'altra metà sono per la stereolitografia. Makelab offre l'intera gamma di resine Formlabs. Nel 2018 la High Temp Resin è stata la più venduta.

"Dato che siamo un'agenzia di servizi, il nostro ruolo nel processo di design del cliente termina con la stampa 3D. Consideriamo la stereolitografia un servizio di qualità da affiancare alla modellazione a deposizione fusa. Abbiamo offerto le resine Formlabs come materiale di stampa fin dalle origini di Makelab. Le abbiamo sempre considerate un prodotto di valore, in grado di contribuire al successo dei clienti."

Christina Perla

Anche se Christina dice di preferire in generale la stereolitografia, la modellazione a deposizione fusa è particolarmente efficace nei casi in cui è necessario produrre grandi quantità in serie o quando le dimensioni delle parti sono superiori al volume delle stampanti SLA. Christina preferisce la modellazione a deposizione fusa anche quando la parte è destinata a essere utilizzata come Proof-of-Concept (dimostrazione di concetto) di base interno. Per le riunioni con gli investitori, le presentazioni ai clienti o quando si richiede l'approvazione di un progetto, invece, Makelab stampa le parti tramite stereolitografia.

Christina ritiene utile scegliere una marca di stampanti 3D per ciascuna tecnologia e investire nell'ecosistema di quell'azienda. In questo modo, può ottenere il massimo da un apparecchio specifico, offrire prodotti di qualità superiore e sviluppare una relazione con le marche di stampanti, che potrebbe sempre tornare utile.

"Conviene cercare di usare il minimo indispensabile, una marca per ciascuna tecnologia, e lavorare all'interno dell'ecosistema corrispondente. Ed è fondamentale che l'azienda a cui ci si affida disponga di un ottimo servizio di assistenza. Con soli due team di assistenza, due numeri di telefono e due gruppi di parti di ricambio, è tutto più semplice."

Christina Perla

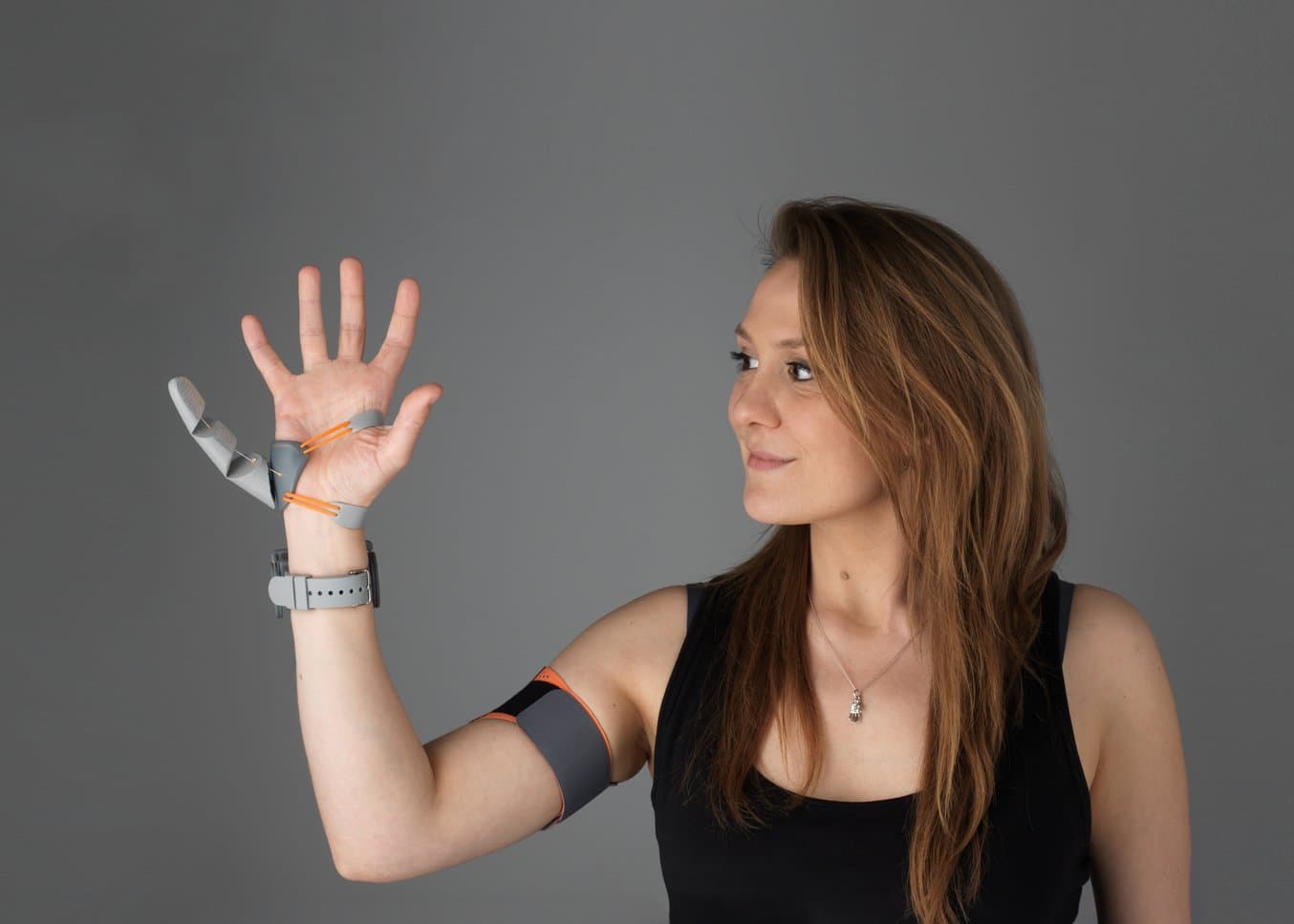

Scelta del materiale flessibile giusto per il "terzo pollice"

Dani Clode è la creatrice del progetto per un terzo pollice, in collaborazione con il Plasticity Lab dell'istituto di neuroscienza cognitiva presso University College London. La protesi del terzo pollice viene controllata tramite il piede dell'utente, espandendo quindi le possibilità di utilizzo della mano umana. L'obiettivo del progetto è studiare e migliorare l'uso e il controllo delle protesi.

Il progetto è unico perché il pollice è composto sia da componenti stampati tramite stereolitografia che da parti realizzate con la modellazione a deposizione fusa. Il componente per il polso è stato stampato con la Grey Resin di Formlabs, che consente di creare un materiale resistente ma leggero e rifinito, in grado di adattarsi alle linee del corpo umano. Dani ha provato a stampare questa parte su un apparecchio che usa la sinterizzazione laser selettiva (SLS), ma è tornata a usare la stereolitografia per la Grey Resin, un materiale che ha imparato a usare con abilità e che ha utilizzato fin da quando ha iniziato a creare prototipi con la stampa 3D.

Il pollice è stato stampato tramite modellazione a deposizione fusa, e le punte delle dita sono state realizzate con l'Elastic Resin di Formlabs. Dani combina con attenzione più stampe sia nella realizzazione del pollice che del componente per il polso, selezionando i materiali più adatti a ciascuna parte. Sperimentando con entrambe le tecnologie, Dani è riuscita a scoprire come abbinare la stereolitografia e la modellazione a deposizione fusa, in modo da realizzare progetti complessi che non sarebbe stato possibile svolgere altrimenti.

"Il pollice è stato stampato in poliuretano termoplastico flessibile tramite modellazione a deposizione fusa, con densità di stampa ridotta. La stampa di parti FDM flessibili è difficile da utilizzare, ma al momento è l'opzione migliore per il pollice. Inoltre, lo rende leggero e resistente. Le punte delle dita sono state realizzate con l'Elastic Resin di Formlabs, perché mi serviva un materiale flessibile ad alta risoluzione, che potesse essere stampato con uno spessore ridotto, che fosse in grado di mantenere la sua forma e che consentisse di afferrare bene gli oggetti. Ed è fantastico poterlo incollare con facilità agli altri materiali, a differenza del silicone. La stereolitografia è l'unico metodo di stampa in grado di gestire l'intricato sistema di canali interni necessari per controllare il pollice."

Dani Clode

Stai lavorando su dei progetti interessanti resi possibili da entrambe le tecnologie? Faccelo sapere sui social media taggando @Formlabs nei tuoi post!