I prodotti di Peak Design, dalle borse e valigie fino a cinghie e custodie per fotocamere, si distinguono per l'uso di componenti dal design ricercato che sono altamente funzionali e non richiedono modifiche o regolazioni. Ogni elemento, dai ganci a strappo alle fibbie e ai ganci piatti, è progettato su misura.

"L'aspetto dei componenti personalizzati di Peak Design è sempre stato essenziale, fin dalla nostra prima borsa. Sono i punti di contatto con cui l'utente interagisce più volte al giorno, quindi devono offrire un'esperienza perfetta."

Dane Jones, ingegnere progettista senior, Peak Design

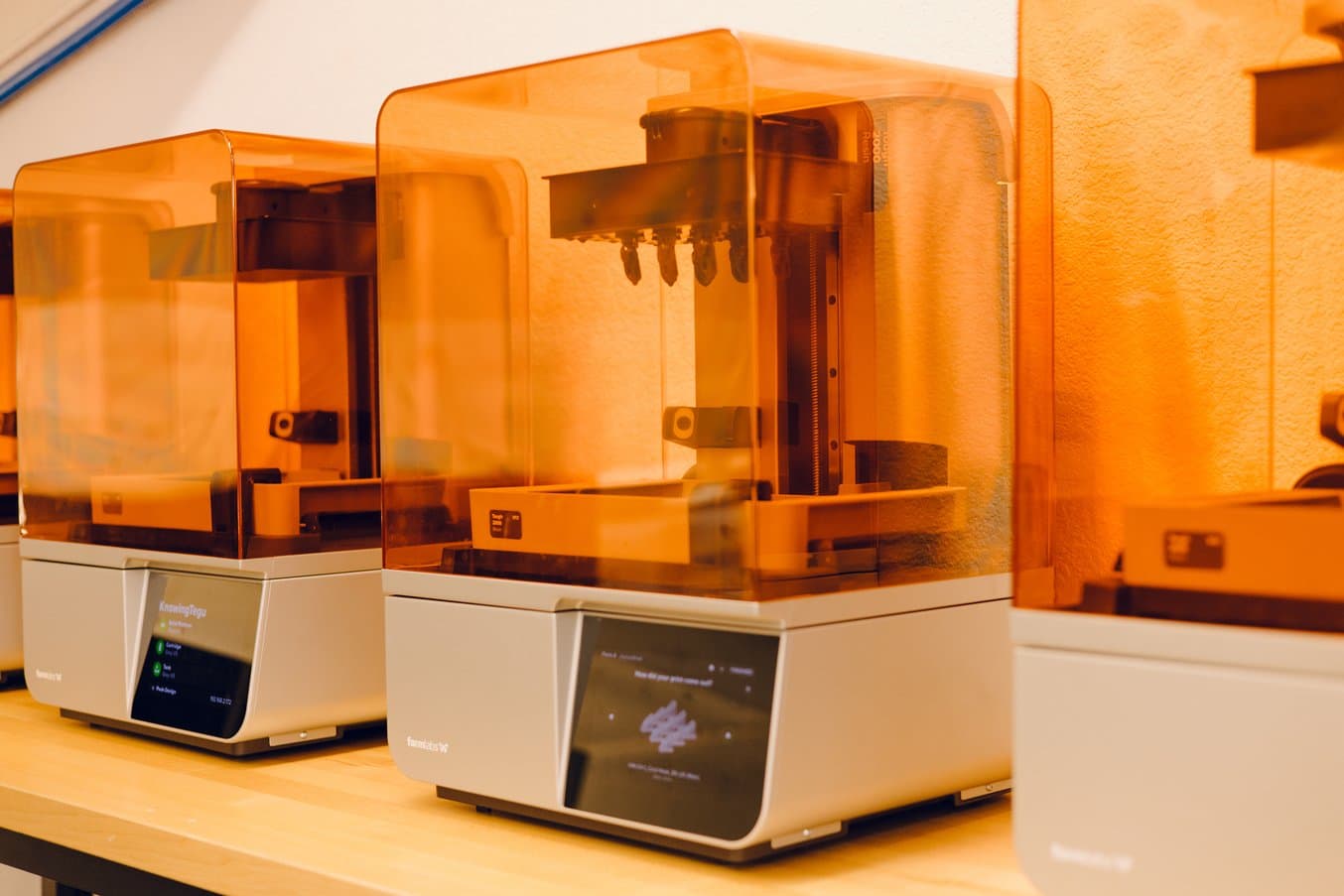

La prototipazione di ogni componente personalizzato richiede decine di iterazioni e, dalla Form 2, la stampa 3D stereolitografica (SLA) di Formlabs è stata parte essenziale del processo. Tuttavia, il passaggio alla Form 4 ha rivoluzionato il processo di prototipazione, consentendo di eseguire da tre a quattro iterazioni al giorno, riducendo i tempi di post-elaborazione e migliorando la qualità superficiale.

"Le stampanti Formlabs sono la colonna portante del nostro reparto di ricerca e sviluppo qui a Peak Design."

Dane Jones, ingegnere progettista senior, Peak Design

Prenota una dimostrazione

Formlabs collabora con centinaia di rivenditori per fornire i suoi prodotti alla clientela di tutto il mondo.

Prototipazione di componenti personalizzati con la stampa 3D

Dane Jones, ingegnere progettista senior, ha lavorato a numerosi progetti di Peak Design, inclusi i componenti che consente agli zaini da esterno, come l'Outdoor Backpack di essere straordinariamente versatili.

"Lo sviluppo dei componenti richiede molto tempo e risorse: queste parti sembrano semplici, ma sono incredibilmente complesse", ha spiegato Jones. Per molte aziende, che si preoccupano principalmente dell'estetica, Jones afferma che "è facile ordinare una parte simile a quella desiderata e che funziona bene". Ma Peak Design non si accontenta.

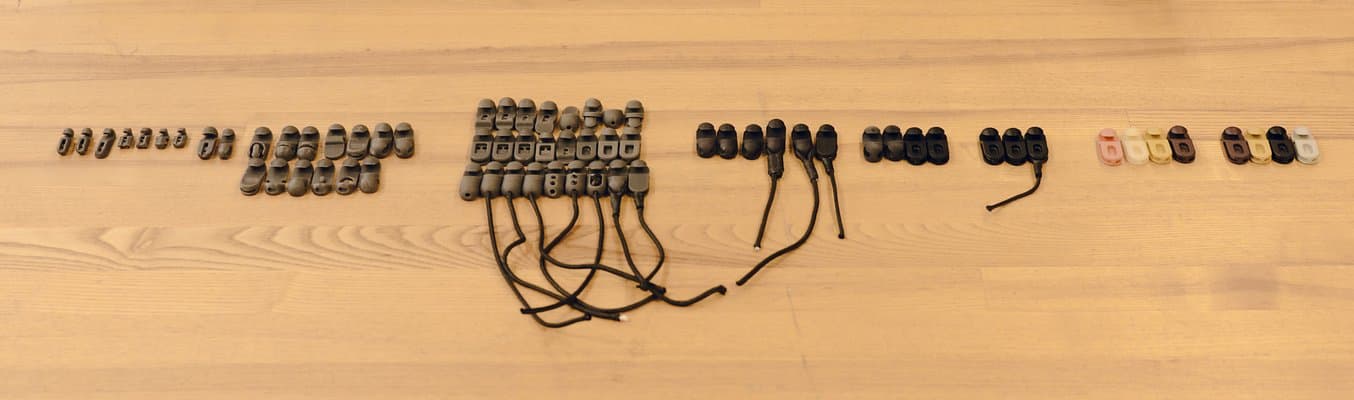

A sinistra, i prototipi realizzati con la stampa 3D SLA in Tough 2000 Resin. I prototipi centrali realizzati con la stampa 3D SLS in Nylon 12 Powder, e mediante controllo numerico personalizzato in PA66. Le parti a destra sono stampate a iniezione in PA66.

I team di ingegneria e design di Peak Design lavorano invece per creare una parte ottimale. Il processo parte da un'analisi delle soluzioni già presenti sul mercato per scoprire ciò che funziona bene di queste parti. Successivamente, Jones e il suo team si chiedono: "Cosa c'è che non va in questo componente? È una questione estetica? È una questione di esperienza utente? È poco intuitivo?" Da qui viene generato un elenco di requisiti di design: colore, materiale, costo, marchio, numero di parti mobili, ecc.

I componenti personalizzati devono essere sviluppati di pari passo con finiture ed elementi flessibili come cinghie o corde. Jones afferma: "È molto difficile mantenere il ritmo in un progetto quando i componenti, che di solito hanno tempi di realizzazione più lunghi, non possono essere finalizzati finché non sono state completate le rifiniture".

Pertanto, la prototipazione dei componenti deve stare al passo con il reparto di rifinitura, il che significa che la velocità e l'affidabilità dei processi di prototipazione sono fondamentali.

"Lo strumento di prototipazione più importante che abbiamo all'interno di Peak Design è la stampa 3D. È stato davvero piacevole lavorare con Formlabs e per noi è stato molto facile prendere una decisione in termini di aumento della nostra capacità di prototipazione."

Dane Jones, ingegnere progettista senior, Peak Design

Molteplici iterazioni al giorno con l'ecosistema Form 4

"Utilizziamo la SLA per la maggior parte della prototipazione qui a Peak Design perché in un giorno è possibile realizzare diversi prototipi. Per noi è molto importante avere a disposizione una maggiore capacità produttiva in-house per la prototipazione."

Dane Jones, ingegnere progettista senior, Peak Design

Componenti come questi prototipi di ganci per cavi vengono sottoposti a decine di iterazioni in modo da ottimizzare anche il più piccolo dettaglio. I ganci grigi a sinistra sono stati stampati in 3D con la Tough 2000 Resin, mentre il componente finale è quello a destra.

Peak Design utilizza le stampanti 3D Formlabs sin dalla Form 2, perché "è super accessibile". Per i nuovi membri dei team di design e ingegneria non esiste nessun altro strumento simile in termini di accessibilità. In un tempo relativamente breve, è possibile insegnare a qualcuno come interagire con una stampante, caricare una parte, eseguire la post-elaborazione, convalidare e passare alla fase successiva".

Per mantenere il ritmo è necessaria un'iterazione rapida e qualsiasi risparmio di tempo durante la stampa, la post-elaborazione o la finitura significa che è possibile realizzare più iterazioni in un giorno o in una settimana. Pertanto, quando Jones e gli altri ingegneri progettisti hanno visto le specifiche della Form 4, hanno capito che dovevano aggiungerla al laboratorio in-house. Peak Design ha aggiunto tre Form 4 alle quattro Form 3 che già possedeva.

Per stampare questi ganci a strappo in Tough 2000 Resin è necessaria solo un'ora su Form 4, ed è possibile eseguire più iterazioni al giorno.

"Nel giro di un'ora, dopo aver collegato le Form 4, erano già tutte in funzione senza sosta. La cosa più importante che abbiamo notato è la velocità: le stampe erano pronte in un'ora. Prima si potevano stampare uno o due cicli di un prototipo in un giorno, ora se ne stampano tre o quattro."

Dane Jones, ingegnere progettista senior, Peak Design

Passando dalla Form 3 alla Form 4, Jones non ha notato solo la velocità. "L'aspetto delle parti è migliore e l'accuratezza dimensionale sembra essere migliore con la Form 4. Non solo la risoluzione è molto più alta, ma ora non vedo una grande differenza tra la fedeltà di una parte in Tough 2000 Resin e quella di una parte in resina di standard sulle Form 4."

Jones ha anche scoperto che può utilizzare meno punti di supporto e più piccoli sulle stampe realizzate con la Form 4, grazie alle impostazioni aggiornate per la Tough 2000 Resin che rendono più facile la rimozione dei supporti e la realizzazione di finiture superficiali precise con meno rifiniture, il tutto senza incidere sul tempo di stampa.

Semplificare i workflow dalla stampa alla post-elaborazione e alla finitura consente di risparmiare tempo e di eseguire più iterazioni al giorno.

Le parti SLA devono essere sottoposte a post-elaborazione. La polimerizzazione post-stampa di parti stampate in Tough 2000 Resin con la Form Cure (seconda generazione) può essere effettuata in sette minuti, risparmiando 53 minuti rispetto alla polimerizzazione post-stampa con la Form Cure (prima generazione). Jones afferma: "Qualsiasi cosa possiamo fare per accelerare il workflow ci fa risparmiare molto tempo nel processo di sviluppo, e questo si traduce in un risparmio di denaro".

Dimostrazione di prodotto: Form 4

Scopri come la Form 4 può aiutarti a raggiungere nuovi livelli di produttività e innovazione grazie alla sua velocità, accuratezza e affidabilità senza pari.

Materiali SLA resistenti e flessibili

"Le resine standard sono ottime perché sono incredibilmente veloci e ad alta risoluzione. Per le parti di piccole dimensioni sottoposte a carichi elevati utilizziamo la Tough 2000 Resin. Abbiamo scoperto che offre un ottimo equilibrio: una risoluzione più che adeguata anche per componenti con dettagli molto fini, una buona resistenza e una certa flessibilità, utile soprattutto quando ci sono piccole zone elastiche."

Dane Jones, ingegnere progettista senior, Peak Design

Le resine standard per usi generici sono formulate per stampare velocemente sulla Form 4 e sono utilizzate per i prototipi estetici. Ma la Tough 2000 Resin viene utilizzata per la prototipazione di parti che vengono successivamente stampate in PA66 rinforzato con vetro o Delrin, un altro materiale comune per i componenti. Queste parti devono essere robuste, stampare con precisione i dettagli più piccoli ed essere sufficientemente flessibili da consentire la produzione di meccanismi conformi. Jones afferma che la Tough 2000 Resin "riproduce molto bene le caratteristiche del materiale che utilizziamo nella produzione effettiva dei componenti".

Su queste parti sono visibili particolari precisi, come numeri e lettere.

Alcuni test di usabilità vengono eseguiti utilizzando parti stampate in 3D, soprattutto per valutarne la forza. Ad esempio, si misura quanta forza serve per agganciare un componente a un occhiello di un cavo. Jones userà anche un prototipo stampato in 3D per confrontarlo con un componente simile prodotto da un'azienda concorrente. "Creeremo il componente dell'azienda concorrente o di terze parti in CAD, lo stamperemo in resina e poi ripeteremo lo stesso test."

Una volta convalidato il design di base con la stampa 3D, il team passa alla realizzazione del prototipo con le macchine a controllo numerico computerizzato, processo che richiede dai 7 ai 14 giorni. Per la produzione finale, invece, si utilizza lo stampaggio a iniezione, una tecnica che consente di ottenere parti resistenti abbastanza da sopportare la chiusura nel bagagliaio di un'auto, l'esposizione al sole e uno stile di vita dinamico e avventuroso.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Componenti con un design innovativo

Le stampanti 3D SLA sono fondamentali nel processo di prototipazione di Peak Design, poiché consentono di realizzare diverse iterazioni nell'arco della stessa giornata.

"I nostri clienti non si aspettano solo una borsa dal design innovativo quando scelgono un prodotto Peak Design. Vogliono qualcosa che unisca estetica e funzionalità ai massimi livelli."

Dane Jones, ingegnere progettista senior, Peak Design

Nel design, meno noti qualcosa, meglio funziona. Usare una borsa Peak Design è un gioco da ragazzi: non c'è bisogno di armeggiare o correggere, perché funziona e basta. Per raggiungere questo livello di qualità, ogni componente viene progettato, testato e riprogettato, finché non funziona. È un processo di continuo perfezionamento, a volte tre o quattro iterazioni al giorno, reso possibile dalla potenza della prototipazione rapida dell'ecosistema Form 4.

Per scoprire come l'ecosistema Form 4 può potenziare la prototipazione, scopri la Form 4 o contatta il reparto vendite.