"Spesso le idee nascono perché si scopre di più sulle potenzialità delle tecnologie con cui si lavora quotidianamente. Se non avessimo avuto accesso alle stampanti 3D, il dispositivo NOVA Foot non sarebbe mai nato. Avere a disposizione una Fuse 1+ 30W mi permesso di immaginare un prodotto veramente funzionale e accessibile a tutti, che avrebbe potuto rivoluzionare la vita quotidiana delle persone amputate."

Marco Garano, CEO, C.P.T. (Custom Precision Technology)

Il dispositivo NOVA Foot è un piede protesico personalizzato ad alto ritorno di energia disponibile in sei dimensioni. Sviluppato da Marco Garano, CEO di C.P.T. (Custom Precision Technology), la protesi è stata prototipata, testata e quindi prodotta con le stampanti 3D Formlabs. Senza la stampa 3D, questo dispositivo non esisterebbe, poiché qualsiasi metodo di produzione alternativo sarebbe proibitivo in termini di costi e inefficiente. Il dispositivo NOVA Foot viene venduto tramite Proto System, un'azienda spin-off di C.P.T., aperta con l'obiettivo di creare prodotti funzionali e accessibili nel settore ortopedico.

"Grazie alla stampa 3D, che ci ha permesso di contenere in modo significativo i costi di produzione, il dispositivo NOVA Foot è accessibile a tutte le persone amputate in Italia ed è interamente coperto dal sistema sanitario nazionale."

Valentina Garano, Responsabile vendite e marketing, Proto System

Contatta il nostro team vendite per il settore sanitario

Siamo qui per aiutarti a raggiungere i tuoi obiettivi, che si tratti di stampare strumenti chirurgici su misura per i pazienti o di creare il prototipo di un dispositivo medico cardiaco. Il team Formlabs Medical è composto da specialisti e specialiste che sanno esattamente come assisterti per soddisfare le necessità della tua azienda.

Personalizzazione del dispositivo NOVA Foot per un maggiore comfort

La maggior parte dei piedi protesici richiede un lungo adattamento da parte del paziente. L'obiettivo del dispositivo NOVA Foot era adattarsi al paziente e garantire comfort e stabilità durante l'uso quotidiano.

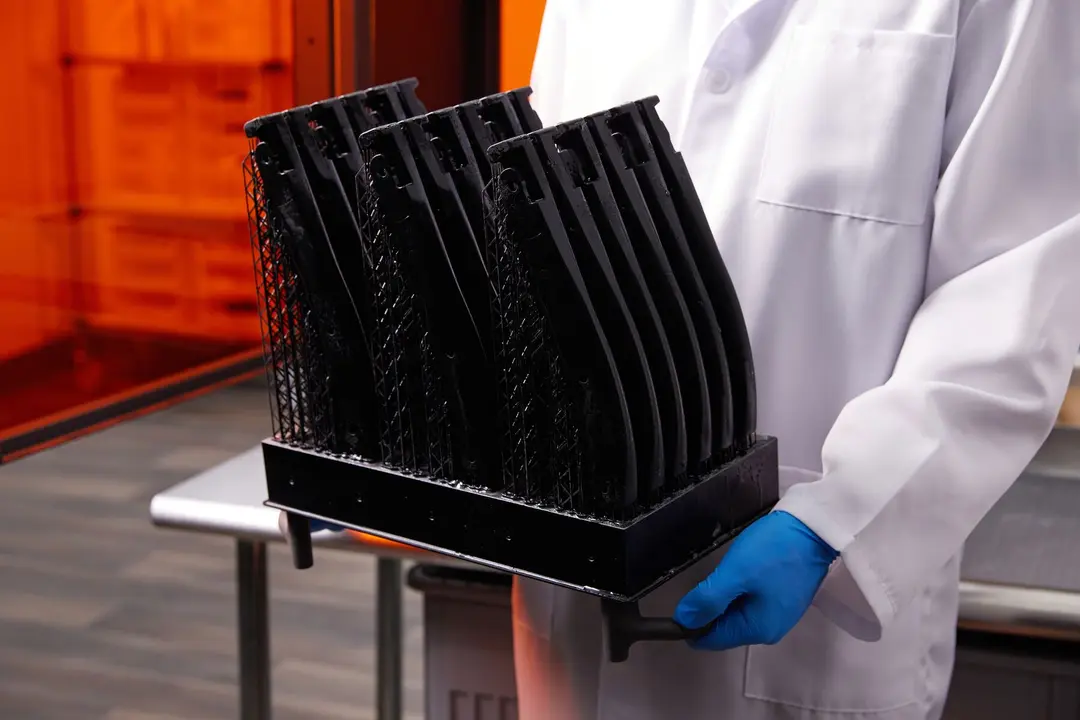

Il dispositivo NOVA Foot viene stampato in 3D su una Fuse 1+ 30W, con componenti aggiuntivi stampati su una Form 3B+.

Il dispositivo NOVA Foot è composto da diverse sezioni per avampiede, mesopiede, tallone e caviglia. Ogni segmento del piede può essere personalizzato in base alle esigenze del paziente. Queste sezioni vengono stampate su una stampante 3D SLS Fuse 1+ 30W. Le suole aggiuntive sulla punta e sul tallone, anch'esse stampate su una Fuse 1+ 30W, sono completamente impermeabili e offrono trazione e stabilità in ambienti umidi, come la doccia.

Le molle del dispositivo NOVA Foot, qui in rosso, possono essere sostituite con versioni più morbide o più rigide per personalizzare la risposta della protesi.

Il dispositivo NOVA Foot è progettato per essere usato sia con una scarpa che senza.

Tre molle permettono alle sezioni del piede stampate in 3D di muoversi. La flessione del piede può essere personalizzata con molle più morbide o più rigide. Poiché permette la sostituzione delle molle in qualsiasi momento, il dispositivo NOVA Foot è ideale tanto per i pazienti meno attivi, che preferiscono movimenti fluidi e comfort, così come per quelli più attivi, che hanno bisogno di una protesi reattiva in grado di restituire energia durante brevi attività sportive. Cambiare le tre molle aiuta anche le persone recentemente amputate a seguire un percorso di riabilitazione.

Ad esempio, se un paziente preferisce un maggiore comfort durante la fase di appoggio del tallone e una maggiore spinta durante la fase di stacco, è possibile installare una molla più morbida nel tallone e due più rigide nell'avampiede per adattare la risposta del dispositivo NOVA Foot.

Perché è stata scelta la stampa 3D

"Grazie alla stampa 3D, siamo in grado di produrre le parti in-house in tempi molto brevi. Possiamo passare dall'idea al prototipo e dal prototipo alla produzione con rapidità. La stampa 3D ci permette anche di creare geometrie complesse che non sarebbero possibili con le tecnologie di produzione tradizionali."

Marco Garano, CEO, C.P.T. (Custom Precision Technology)

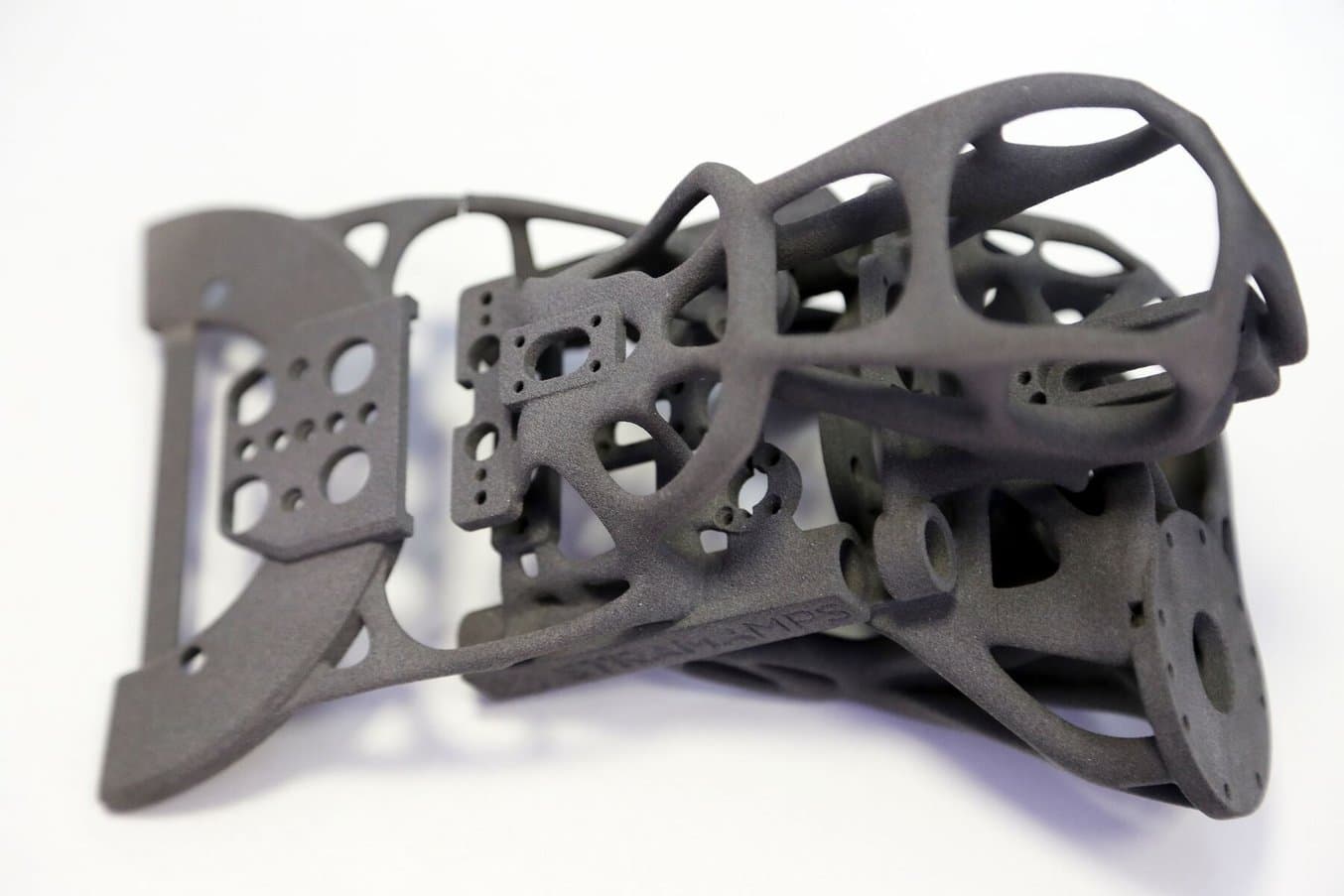

Senza la stampa 3D, il dispositivo NOVA Foot non sarebbe mai esistito. Un simile livello di personalizzazione di così tanti elementi sarebbe proibitivo da ottenere con un altro metodo di produzione, come lo stampaggio a iniezione o la lavorazione meccanica. Inoltre, Marco Garano afferma: "Realizzare le parti con la Fuse 1+ 30W ci ha permesso di creare geometrie molto complesse, con cavità interne e rinforzi in punti specifici studiati con il metodo degli elementi finiti. Ciò ha reso le parti leggere ma al tempo stesso tenaci e funzionali. Un altro esempio è la soletta di supporto al tallone, realizzata con poliuretano termoplastico creando una cavità interna per ridurre la densità in quel punto specifico".

"Abbiamo scelto la stampa 3D per produrre le parti del dispositivo NOVA Foot perché abbiamo il pieno controllo sul processo di stampa. Inoltre, se dobbiamo modificare le parti per personalizzarle in base alle esigenze del paziente, possiamo farlo senza dover sostenere i costi di modifica degli stampi."

Valentina Garano, Responsabile vendite e marketing, Proto System

Il costo di uno stampo per lo stampaggio a iniezione di tutte le parti di un dispositivo NOVA Foot può essere stimato in 50.000-60.000 euro per dimensione. Anche solo realizzare gli stampi per le sei dimensioni costerebbe almeno 300.000 euro, un costo proibitivo.

La stampa 3D in-house offre anche maggiore resistenza della catena di fornitura, riduzione dei rischi e tempi rapidi sia per la prototipazione che per la produzione. Inoltre, i tassi di rigenerazione della polvere del workflow SLS riducono al minimo gli sprechi. Al momento un singolo dispositivo NOVA Foot richiede circa cinque ore per essere stampato su una Fuse 1+ 30W. In una singola stampa possono essere incluse fino a quattro protesi.

"Dal nostro punto di vista, i vantaggi dell'ecosistema Formlabs (SLS e SLA) sono la possibilità di stimare i costi in tempo reale, la semplicità del workflow dal caricamento del materiale alla post-elaborazione e l'analisi molto precisa dei tempi di stampa offerta da PreForm."

Marco Garano, CEO, C.P.T. (Custom Precision Technology)

Proto System usa sia una stampante 3D SLS Fuse 1+ 30W che una stampante 3D a stereolitografia (SLA) Form 3B+ sia per la prototipazione che per la produzione, nonché PreForm, il software di preparazione alla stampa di Formlabs. PreForm permette a Marco Garano di vedere in tempo reale i tempi stimati e il consumo dei materiali, per un controllo completo della produzione.

Calcola il risparmio in termini di tempo e costi

Prova il nostro strumento interattivo per il calcolo del ritorno d'investimento e scopri quanto puoi risparmiare, in termini di tempi e costi, grazie alle stampanti 3D Formlabs.

"Un vantaggio offerto da Formlabs è la quantità di materiali disponibili per creare e testare parti diverse."

Valentina Garano, Responsabile vendite e marketing, Proto System

L'accesso all'ampio catalogo di oltre 40 materiali ad alte prestazioni è stato un vantaggio fondamentale per soddisfare i requisiti di progetto. Il dispositivo NOVA Foot presentava molte esigenze in termini di proprietà dei materiali: doveva essere resistente, leggero, impermeabile, esteticamente gradevole, conveniente e in grado di resistere all'applicazione ripetuta di carichi. Marco Garano ha lavorato con i materiali SLS, iniziando con la Nylon 11 Powder per la prototipazione e passando poi alla Nylon 12 Powder per la produzione.

La Nylon 12 Powder viene utilizzata per la parte centrale del piede poiché è leggera, resistente alla compressione e agli urti e ha un'elevata stabilità ambientale. Marco Garano afferma: "Abbiamo scelto di realizzare le parti in Nylon 12 Powder principalmente perché offre migliori tolleranze di stampa. Le parti a contatto tra loro non richiedono regolazioni manuali e il costo delle parti finali è leggermente inferiore a quello della Nylon 11 Powder."

Guida di progettazione per la serie Fuse

In questa guida di progettazione scoprirai alcune considerazioni importanti per progettare la stampa 3D SLS sulla serie Fuse e come puoi sfruttare queste pratiche per creare parti con successo.

La TPU 90A Powder viene utilizzata per cuscinetto per tallone e cuscinetto per avampiede, oltre che per le coperture delle molle, che richiedono duttilità. Il cuscinetto per tallone ha una struttura reticolare interna che offre comfort durante l'uso quotidiano della protesi. Le strutture reticolari non possono essere prodotte con metodi diversi dalla stampa 3D.

La struttura reticolare del cuscinetto per tallone assorbe l'impatto. Simili strutture interne sarebbero impossibili da creare con un metodo di produzione diverso dalla stampa 3D.

I cuscini non solo assorbono l'impatto, ma offrono anche aderenza durante la camminata. Marco Garano commenta: "Due solette ci hanno permesso di non creare una copertura come nelle tradizionali protesi in fibra di carbonio, contenendo in modo significativo il peso finale della protesi".

Le tradizionali protesi in fibra di carbonio utilizzano coperture per fornire aderenza, proteggere il piede dagli ambienti umidi e riempire della scarpa. Il design del dispositivo NOVA Foot riempie le scarpe senza bisogno di una copertura. Inoltre, i materiali utilizzati per produrre il dispositivo NOVA Foot non devono essere protetti dall'acqua e i cuscinetti in TPU 90A Powder garantiscono trazione.

In media, una protesi in fibra di carbonio per adulti pesa dai 400 ai 600 grammi, più altri 200 grammi dovuti dalla copertura estetica. Per contro, il dispositivo NOVA Foot pesa 550 grammi e non ha bisogno di copertura estetica, il che lo rende più leggero di una protesi in fibra di carbonio.

Oltre alle parti stampate in 3D a resina, vengono utilizzate anche parti stampate tramite SLA per tenere in posizione le molle. Questi supporti devono avere una superficie molto liscia poiché scorrono, inoltre devono essere molto accurati poiché si accoppiano alle parti in Nylon 12 Powder con un gioco minimo. I supporti per le molle sono stampati in Tough 2000 Resin, un materiale simile all'ABS che consente di ottenere parti robuste e resistenti anche a un uso prolungato.

"La connessione tra supporti per le molle in Tough 2000 Resin e parti del piede in Nylon 12 Powder dimostra l'alta precisione delle stampanti Formlabs 3D."

Valentina Garano, Responsabile vendite e marketing, Proto System

Stampa 3D di plantari personalizzati

È ora possibile produrre plantari personalizzati in-house in modo facile e conveniente tramite un workflow digitale semplice e pulito, che consente di ridurre i costi e la manodopera, snellire i tempi di produzione e offrire maggiore comfort ai clienti.

Test del dispositivo NOVA Foot

I test iniziali sono stati fatti con l'analisi agli elementi finiti in SolidWorks. Una volta testato, il design è stato stampato per eseguire prove fisiche. Sono stati usate attrezzature per simulare il movimento meccanico di diverse azioni, sottoponendo a stress il piede, che deve essere in grado di sopportare movimenti di carico ripetitivi. Usare lo stesso metodo sia per la prototipazione che per la produzione permette di verificare con esattezza le prestazioni del dispositivo NOVA Foot finale.

Le molle del dispositivo NOVA Foot devono essere sostituite ogni anno per mantenere la piena funzionalità, ma dato che le parti in Nylon 12 Powder sono soggette solo a compressione, si prevede che possano durare più di tre anni.

Dopo i test interni, Proto System collabora con specialisti e centri ortopedici per i test sul campo. Prima del rilascio, il dispositivo NOVA Foot è stato testato da pazienti volontari in una palestra per persone amputate e nell'uso quotidiano. Proto System ha scoperto che gli utenti restavano sorpresi dalla fluidità del dispositivo NOVA Foot mentre camminano su o giù per una rampa. I pazienti hanno anche riferito che il dispositivo NOVA Foot restituisce molta energia durante la camminata, fornendo supporto a ogni passo.

Il dispositivo NOVA Foot è stato testato sia in palestra che nella vita quotidiana. Gli utenti hanno sottolineato la fluidità della camminata su una rampa.

Grazie alla stampa 3D, man mano che i clienti usano il dispositivo NOVA Foot e forniscono feedback, è possibile continuare ad apportare modifiche e personalizzazioni senza interrompere la produzione. Ad esempio, una persona amputata aveva bisogno di maggiore supporto nella fase di appoggio del tallone e maggiore ammortizzazione. Marco Garano è riuscito a personalizzare il modello in poche ore, modificando parte superiore e attacco del piede per migliorare il supporto e fornire un maggiore assorbimento degli urti. Una volta apportate le modifiche, ci vogliono cinque ore per stampare il piede, pertanto la personalizzazione richiede un solo giorno.

Il dispositivo NOVA Foot è stato rilasciato all'inizio di marzo 2025 dopo un anno di studi e vari prototipi. Ad oggi, i pazienti che l'hanno provato questa protesi l'hanno apprezzata molto per le sue caratteristiche uniche.