In che modo Tessy Plastics utilizza la Fuse 1 per ridurre i tempi di inattività in fabbrica

Tessy Plastics è un’azienda che produce su commissione articoli personalizzati stampati a iniezione destinati al settore sanitario, farmaceutico, diagnostico e ai consumatori diretti. Brian Anderson, ingegnere del reparto di ricerca e sviluppo di Tessy Plastics, è un esperto nell’uso della produzione additiva in fabbrica per migliorare i risultati dei progetti. Con nuove sfide da affrontare ogni settimana, trova soluzioni creative a tutti gli ostacoli che si presentano sulla sua strada: dalla riparazione di apparecchi danneggiati alla creazione di attrezzature e raccordi personalizzati. Quando si verifica un problema, il compito di Brian è quello di fare in modo che Tessy rispetti le scadenze stabilite con il cliente.

Di recente Brian è riuscito a ottenere una stampante 3D a sinterizzazione laser selettiva Fuse 1 per completare la sua flotta di stampanti 3D e strumenti di produzione. Continua a leggere per scoprire come Tessy ha cominciato a usare la sua prima stampante 3D SLS a un prezzo conveniente.

Produzione additiva presso Tessy Plastics

“La prima cosa che io e il team abbiamo fatto è stato tentare di rompere le parti in nylon. Sono molto resistenti!”

Brian Anderson

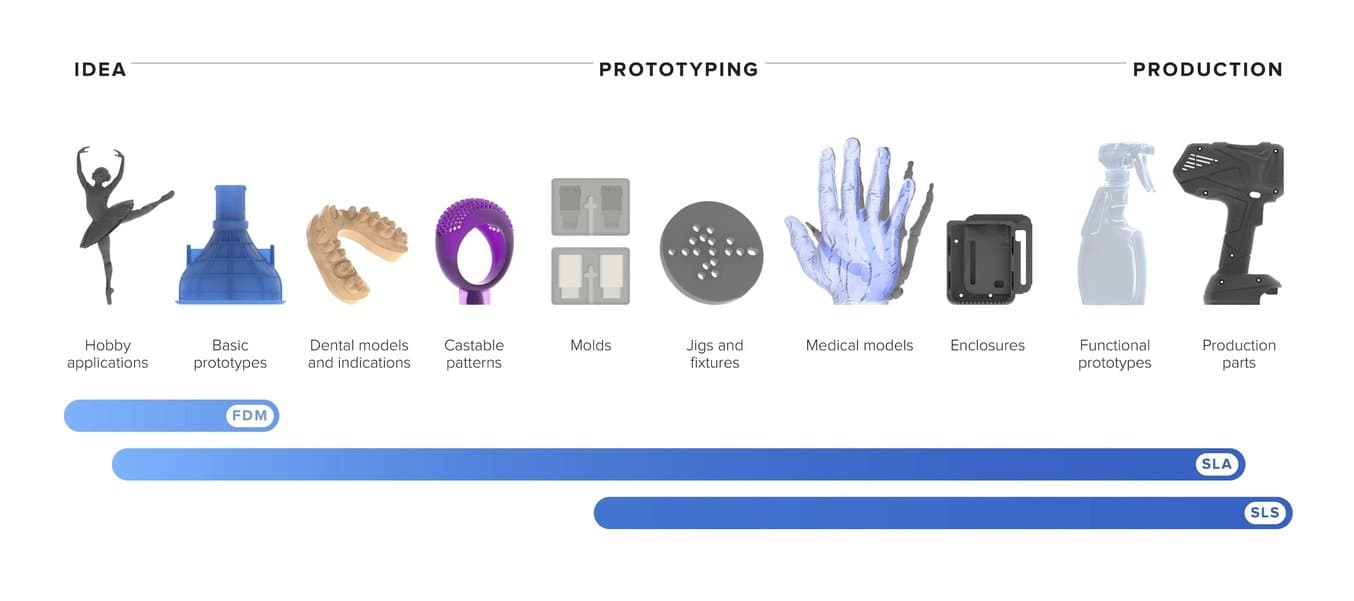

Il team di Tessy dispone di una vasta gamma di stampanti 3D in-house. Tra queste ci sono due stampanti a modellazione a deposizione fusa (FDM), una macchina Stratasys J750 PolyJet e due stampanti stereolitografiche (SLA) Formlabs. Molti reparti usano questa gamma di stampanti, ognuna adatta a diverse esigenze.

Come diverse stampanti 3D possono essere usate in tandem.

Quest’anno il team ha acquistato la prima stampante a polvere di nylon in-house: la Fuse 1. La stampante SLS è stata acquisita per creare parti di ricambio altamente funzionali quando si verificano guasti alle apparecchiature, così da aumentare l’operatività e fare in modo che la produzione stia al passo con le scadenze. Brian usa inoltre la Fuse 1 per creare prototipi funzionali e pronti per la produzione, così da risolvere sfide uniche che le sue stampanti SLA, PolyJet ed FDM non erano in grado di affrontare.

Creare parti per uso finale con la stampa 3D SLS

Brian si è reso conto che avere la stampante SLS Fuse 1 in-house “offre maggiori probabilità di arrivare alla migliore soluzione possibile per i lavori da svolgere.” Questo è dovuto alla versatilità della stampa SLS e all’alta qualità delle parti in nylon prodotte. Il nylon è una termoplastica testata di alta qualità con proprietà meccaniche paragonabili a quelle di parti create con metodi di produzione tradizionali come lo stampaggio a iniezione.

Esternalizzando la sinterizzazione laser delle parti, i team hanno una sola possibilità per assicurarsi che i loro design siano adeguati. I design vengono creati e inviati per essere stampati, e arrivano a distanza di alcune settimane senza lasciare spazio a modifiche. Grazie alla Fuse 1, possono essere create diverse stampe e i design possono essere ottimizzati in pochi giorni, con il risultato di un miglior prodotto finale rispetto a quello ottenuto con l’esternalizzazione.

Prendiamo in considerazione alcuni dei vari ostacoli che Brian è riuscito a superare con la sua Fuse 1.

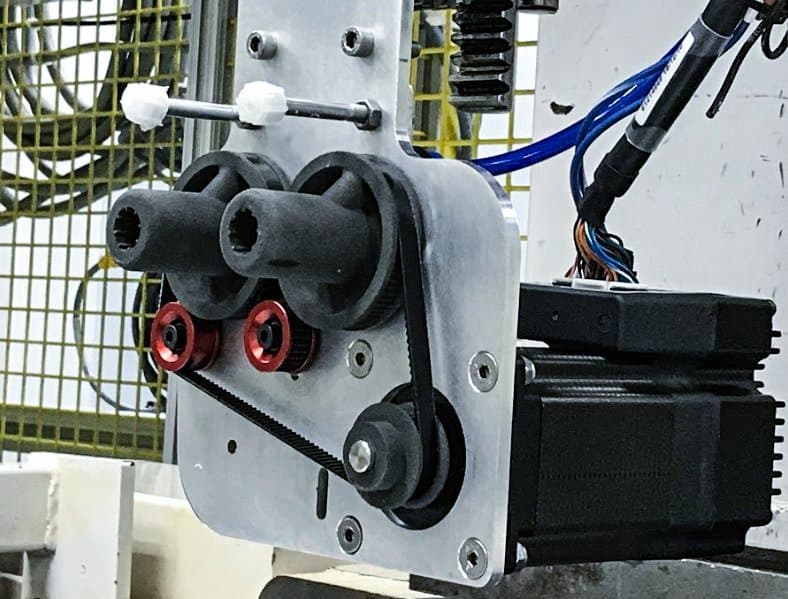

Carrucola dentata standard

“La precisione e la resistenza della carrucola erano impressionanti.”

A metà della fase di prototipazione, il cliente ha apportato una modifica sostanziale al design della parte commissionata. Questo normalmente avrebbe richiesto un nuovo stampo per la parte, date le modifiche introdotte alla geometria desiderata, e ciò avrebbe ritardato la produzione per il cliente.

Grazie alla Fuse 1, Tessy ha stampato un nuovo sistema di carrucole da usare nella macchina per lo stampaggio, in modo da sostituire la nuova azione dello stampo. Dopo tre settimane di utilizzo le carrucole stampate in 3D sono rimaste come nuove, sia in termini di aspetto che di funzionamento. Tessy è stata in grado di produrre rapidamente migliaia di parti per i suoi clienti servendosi delle carrucole prodotte con la Fuse 1 come parti per uso finale, anziché interrompere la produzione fino alla realizzazione di un nuovo stampo.

“Le carrucole personalizzate che abbiamo stampato la settimana scorsa funzionano benissimo come parti funzionali per la produzione. La parte interna dell’attrezzatura realizzata con formatura sottovuoto presenta scanalature molto delicate, che resistono benissimo quando svitiamo le parti dal nucleo dello stampo.”

Brian Anderson

Strumenti di montaggio

Strumenti di montaggio personalizzati stampati sulla Fuse 1.

Su varie macchine del laboratorio di stampaggio vengono usati svariati raccordi a spinta pneumatica. Spesso inserire i tubi di gomma nei raccordi può essere difficile, e gli addetti possono danneggiare le parti con i cacciaviti o con le mani.

Per rimuovere i tubi di gomma dai raccordi a spinta pneumatica è stato costruito un apposito strumento. La resistenza delle parti SLS consente di creare strumenti personalizzati e di usarli in fabbrica a pochi giorni dall’ideazione. Brian è riuscito a studiare una complicazione in laboratorio di stampaggio, trovare una soluzione e stampare diversi strumenti di montaggio per il team di produzione.

Un esempio di raccordo a spinta pneumatica.

Lo strumento di montaggio rende più facile l’inserimento e la rimozione di tubi di gomma, riducendo i danni ai raccordi, la cui sostituzione può costare dai 20 ai 30 $ ciascuno. Grazie al ridotto costo per parte consentito dalla Fuse 1, creare strumenti di montaggio diventa molto più semplice rispetto a comprare parti di ricambio ogni volta che si rompe un raccordo. Il risparmio ottenuto in seguito alla diminuzione di raccordi pneumatici danneggiati è un altro modo in cui indirettamente la Fuse 1 riduce le spese di produzione.

Il costo per parte più basso nella stampa 3D

“Ci aspettiamo che la Fuse 1 valga pienamente l’investimento.”

Brian Anderson

La Fuse 1 consente ad aziende come Tessy l’accesso alla potenza della stampa SLS industriale a un prezzo accessibile, con un sistema compatto per la produzione di parti in nylon. Molte aziende hanno già sperimentato l’esternalizzazione di parti stampate in 3D in nylon, ma non hanno mai avuto la possibilità di realizzarle in-house a un prezzo conveniente.

Uno dei modi in cui Tessy misura il ritorno d'investimento della Fuse 1 è la riduzione del tempo di inattività dei macchinari di produzione. La capacità di stampare componenti di ricambio usando parti in nylon ad alte prestazioni comporta la riduzione dei blocchi di produzione potenzialmente dannosi. Ad esempio, la capacità di creare milioni di kit per i test COVID in attesa della sostituzione di parti di ricambio aiuta Tessy a giustificare il ritorno d'investimento della scelta di portare la stampa SLS in-house. Con la sua fascia di prezzo significativamente inferiore rispetto ai ~200 000 $ generalmente richiesti per sistemi SLS industriali, la Fuse 1 è una stampante progettata per generare ritorno d'investimento per le aziende, con un budget più contenuto e realistico.

Confronto tra la Fuse 1 e altre stampanti Formlabs

Secondo Brian, nel caso di stampanti 3D in-house accessibili come la Form 2, il prezzo viene ottimizzato immediatamente a seconda del progetto. “La Form 2 aveva un prezzo così basso che ne abbiamo acquistate due per un progetto specifico ed è bastato un mese per ottimizzarne il costo.” Secondo Brian, la Fuse 1 è un investimento più a lungo termine rispetto alla Form 2, ma comunque il costo viene ammortizzato facilmente.

“Dal nostro punto di vista la Fuse 1 è un dispositivo diverso dalla Form 2. Non vendiamo le parti stampate. Ci aiuta con l’attrezzatura, lo sviluppo di prodotto e la creazione di parti funzionali. È un investimento di tre anni e ci aspettiamo che valga la spesa.” Contribuisce il fatto che la Fuse 1, tra le stampanti 3D di Tessy, è quella con il più basso costo per parte. Secondo Brian “le parti costano pochissimo. Se calcoliamo il costo per stampa, le parti realizzate con la Fuse 1 sono più economiche rispetto a quelle create con le altre stampanti 3D che usiamo.”

Scopri di più: la stampante SLS Fuse 1

“La Fuse 1 è come un estintore industriale.”

Brian Anderson

Queste parti sono solo un campione degli oggetti che ha stampato Tessy con la Fuse 1. “Abbiamo stampato alcune serie di protezioni per ventilatori, una chiave dianometrica, l’estremità di un braccio robotico e un blocco con una serie di filettature comuni stampate al suo interno. Abbiamo testato la Fuse 1 per un’ampia gamma di applicazioni.”

Formlabs è felice di offrire la stampante 3D SLS Fuse 1 per ridurre i costi di esternalizzazione e velocizzare i tempi di produzione per attività di tutte le dimensioni. La stampa 3D SLS è molto apprezzata dagli ingegneri per la capacità di stampare parti robuste e funzionali senza supporti, ma tradizionalmente è sempre stata una tecnologia costosa e di difficile utilizzo. Con la potenza della sinterizzazione laser selettiva da banco, ingegneri come Brian Anderson sono in grado di risolvere qualsiasi ostacolo si presenti sul loro percorso.

Affrettati per essere tra i primi a ordinare il nuovo punto di riferimento della stampa 3D industriale.

Altre informazioni su Tessy Plastics: fondata nel 1973, Tessy Plastics è un produttore su commissione con sede a Skaneateles, NY, che opera in tutto il mondo ed è specializzata nello stampaggio a iniezione e in soluzioni di assemblaggio automatiche personalizzate. Abbiamo strutture di produzione negli stati di New York e Pennsylvania, e in Cina. Le nostre fabbriche rispettano gli standard dell’Agenzia per gli alimenti e i medicinali degli Stati Uniti (FDA) e le norme di buona fabbricazione (NBF) e comprendono più di 160 000 metri quadri, tra cui 14 000 metri quadri di camere bianche di produzione a classe ISO 7 e 8. Grazie al nostro sistema integrato di ingegneria e ricerca e sviluppo, offriamo qualità e velocità di lancio sul mercato superiori. Lavorare per il settore medico, farmaceutico e della diagnostica, oltre che direttamente per i consumatori, ci permette di sfruttare la nostra esperienza in un’ampia gamma di prodotti. Tra le nostre competenze ci sono il design e lo sviluppo di prodotto, la prototipazione rapida, la progettazione e la costruzione di attrezzature varie e di strumenti di automazione in ambito medico, lo stampaggio a iniezione di plastiche e complessi assemblaggi medici e di beni di consumo.