Come Vertiball crea prototipi affidabili che simulano le parti stampate a iniezione

Curtis Kennedy, fondatore e amministratore delegato di Vertiball, è pronto a cambiare il modo in cui vengono curati il mal di schiena e i dolori muscolari. Soffrendo lui stesso di mal di schiena, ha provato molte delle terapie domiciliari raccomandate dai medici, tra cui quella di massaggiare le aree interessate con una pallina da tennis. Per Curtis, così come per molte delle persone che cercano sollievo dal dolore o vogliono prevenire gli infortuni, massaggiare un'area specifica della schiena appoggiandosi a una pallina da tennis non è una tecnica molto semplice da padroneggiare.

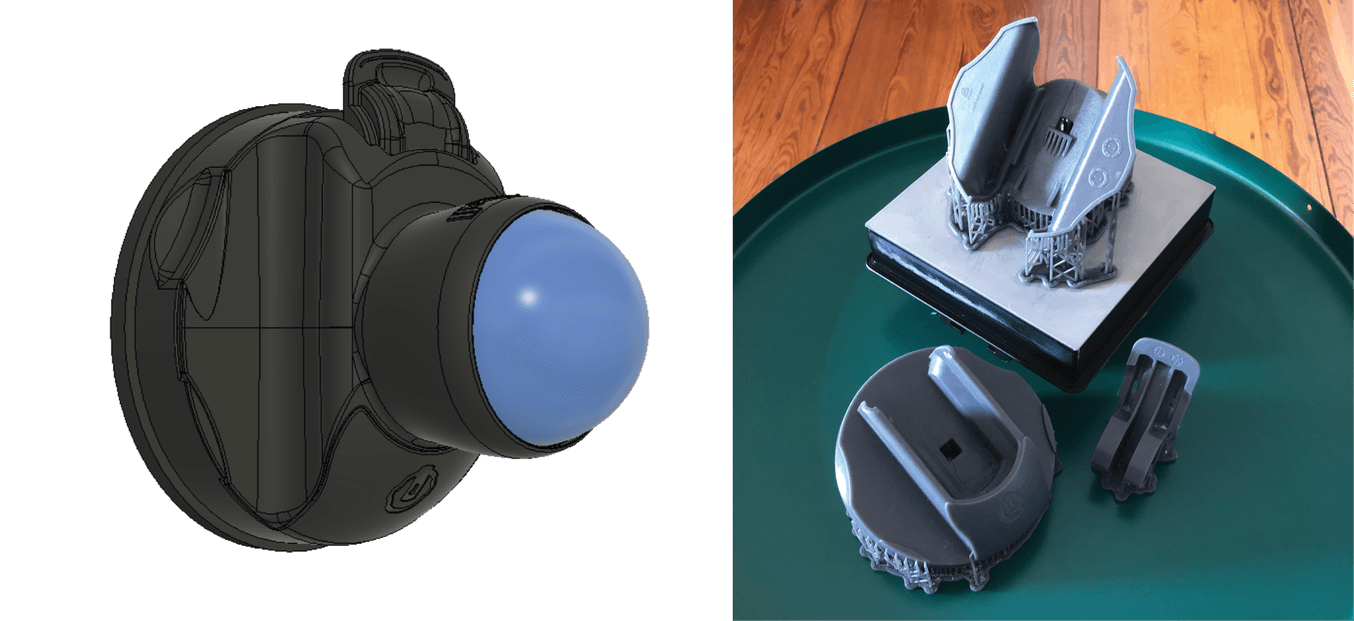

Per questo motivo, Curtis ha elaborato un metodo per montare una pallina su una superficie verticale, così che gli utenti possano concentrarsi sull'area specifica da trattare. L'innovazione principale alla base di Vertiball è un sistema di attacco™ mobile brevettato, cioè una ventosa molto potente in grado di aderire a superfici lisce non porose come il cartongesso verniciato, il metallo e il legno. La parte anteriore del dispositivo, contenente una sfera massaggiante che ruota liberamente, slitta e si incastra sulla base. Il dispositivo completo è piccolo e portatile, così gli utenti possono portarlo ovunque, dallo spogliatoio della palestra al loro salotto.

"Sono convinto che Vertiball ha la capacità di cambiare il modo in cui trattiamo il mal di schiena e i dolori muscolari, dando alle persone la possibilità di controllare il dolore e trovare sollievo secondo le proprie esigenze."

Curtis Kennedy, AD di Vertiball

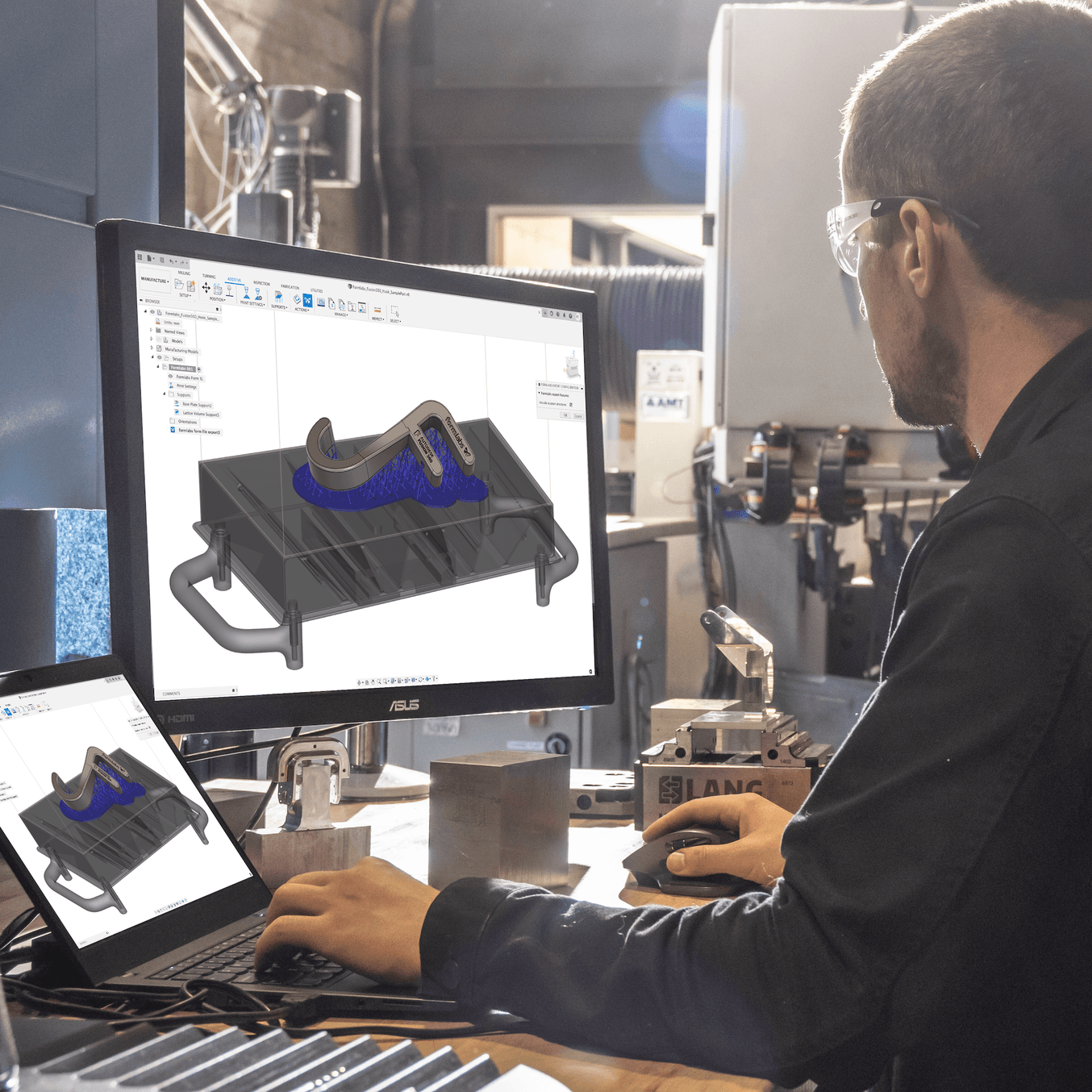

Al momento, gli ingegneri di Vertiball si servono di Autodesk Fusion 360 per lo sviluppo concettuale e il design CAD dei loro prodotti. Quindi usano la stampante 3D stereolitografica Form 3 per la prototipazione e la convalida dei progetti. Ma per arrivare a questo workflow di prototipazione è stato necessario un lungo processo costituito da prove ed errori.

Trovare un workflow di stereolitografia affidabile

Curtis ha cominciato a progettare Vertiball mentre frequentava la University of New Brunswick, servendosi degli strumenti a disposizione degli studenti del campus. Ha cominciato a realizzare prototipi con stampanti 3D a modellazione a deposizione fusa. Ma quando pensava di aver ottenuto il design definitivo ha scoperto che i campioni che aveva ordinato, realizzati tramite stampaggio a iniezione, non si assemblavano nel modo corretto. Ha capito che il problema era che alcune delle parti più importanti del suo prototipo non erano precise a causa del restringimento subito durante il processo di stampa a modellazione a deposizione fusa.

Poiché Vertiball è un prodotto per uso finale, la sua progettazione è piuttosto complicata. Dato che il dispositivo è concepito per essere utilizzato quotidianamente, gli utenti apriranno il meccanismo di chiusura centinaia o addirittura migliaia di volte. Inoltre il prodotto comprende elementi in plastica stampata a iniezione che si accoppiano con la struttura in metallo, i componenti anteriore e posteriore devono incastrarsi senza rompersi e la sfera deve ruotare liberamente con un basso livello di frizione. Per questi motivi il team ha scelto per le parti per uso finale realizzate tramite stampaggio il poliammide 6, un materiale durevole a basso livello di frizione.

Curtis sapeva di aver bisogno di prototipi stampati con estrema precisione, che imitassero la precisione e la finitura superficiale delle parti stampate a iniezione. Così ha richiesto un campione personalizzato di Formlabs in Durable Resin per verificare le modifiche al design del prodotto. Una volta ricevuta la parte stampata in 3D tramite stereolitografia ha potuto creare il design definitivo da mandare all'azienda a cui era affidato lo stampaggio a iniezione. In seguito il team ha acquistato una stampante Form 3.

"La Form 3 è essenziale nel nostro flusso di lavoro, perché è l'unica stampante 3D a nostra disposizione che ci offre la precisione dimensionale necessaria a testare correttamente nuovi prototipi, equiparabili per funzionalità a quelli ottenuti dallo stampaggio a iniezione della plastica."

Curtis Kennedy

Per quanto riguarda lo strumento CAD che hanno scelto, Curtis e il suo team hanno affrontato un processo simile. Alla fine hanno scelto un pacchetto CAD adatto a tutti i designer di Vertiball. Curtis ha dichiarato: "Dopo aver usato vari altri programmi CAD, abbiamo riscontrato che Fusion 360 era quello che meglio si adattava alle nostre esigenze. L'interfaccia utenti è ottimizzata per un funzionamento intuitivo e abbiamo trovato Fusion 360 molto più semplice da usare rispetto ad altri programmi per la modellazione 3D."

Il design di Vertiball in Fusion 360 e stampato con la Form 3.

Inoltre Fusion 360 permette ai designer di Vertiball di avere un'idea delle prestazioni del prodotto in condizioni realistiche. Usano l'ambiente di simulazione di Fusion 360 per svolgere un'analisi delle sollecitazioni delle parti sotto uno specifico carico, così possono modificare e ottimizzare le eventuali aree del modello che non soddisfano le loro esigenze. Nonostante gran parte delle iterazioni di design siano effettuate con una simulazione, il team è profondamente convinto della fondamentale importanza dei prototipi fisici. "Un nuovo design può sembrare perfetto sullo schermo, ma l'unico modo per sapere con certezza il risultato è testarlo. Una volta convalidata la funzionalità teorica di un progetto tramite simulazione, passiamo direttamente alla prototipazione con la Form 3."

Il prodotto di punta di Vertiball è stato finanziato con successo su Kickstarter nel 2019, arrivando a quasi otto volte l'obiettivo di finanziamento. Tuttora il prodotto riceve recensioni entusiastiche da fisioterapisti e atleti professionisti tra cui CeeDee Lamb e Minkah Fitzpatrick, giocatori della National Football League. Curtis e il suo team continuano a innovare, creando prodotti per la cura dei dolori muscolari che rispecchino il motto dell'azienda: "Se ci sentiamo al meglio, possiamo vivere al meglio."

Integrazione di Formlabs e Fusion 360

Formlabs e Fusion 360 di Autodesk hanno avviato una collaborazione per semplificare i workflow digitali con un nuovo software CAD per l’integrazione della stampa 3D. Visita il nostro hub di integrazione per scoprire di più sulle nuove funzionalità di Fusion 360 per la stereolitografia, leggere nuove storie degli utenti e scaricare la nostra guida di progettazione.