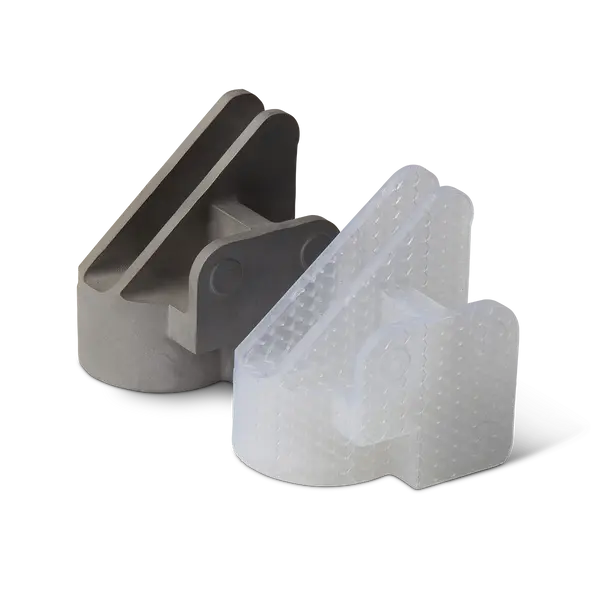

Clear Cast Resin

Ingegneria, Fusione

SLA

Dettagli complessi

Seleziona la serie della stampante e il volume di resina

| Bulk order quantity (L) | Discount % |

|---|---|

| 1 | 0% |

| 30 | 15% |

| 60 | 20% |

| 120 | 25% |

| 240 | 30% |

| 1,000 | 35% |

| 2,000 | 40% |

| 3,000 | 45% |

La Clear Cast Resin è un materiale progettato per la fusione a cera persa, che consente di stampare direttamente modelli da rivestire e colare. È caratterizzata da dilatazione termica estremamente ridotta, basso residuo di cenere e totale assenza di metalli pesanti.

In combinazione con un software di reticolazione, questa resina è ideale per creare parti di grandi dimensioni e offre risultati straordinari nella creazione di geometrie con spessore superiore ai 3 mm.

Clear Cast Resin has been added to your cart.

Perché scegliere la Clear Cast Resin?

La Clear Cast Resin è un materiale accessibile per la stampa diretta in-house di modelli per fusione.

Produzione accessibile di modelli in-house

La Clear Cast Resin per le stampanti SLA di Formlabs consente la produzione diretta in-house di modelli per fusione, il che permette di ridurre i costi e i tempi di consegna, nonché di migliorare la flessibilità di iterazione e produzione.

Dilatazione termica ridotta

La migliore dilatazione termica del settore per scocche di fusione affidabili con fessurazione minima.

Combustione pulita

La Clear Cast Resin permette una combustione pulita con basso residuo di cenere e totale assenza di metalli. Nessun materiale può quindi contaminare la parte fusa finale. È inoltre completamente priva di antimonio.

Accuratezza e versatilità

Crea modelli accurati con uno scarto rispetto al design entro gli 0,25 mm. Questa resina è compatibile con qualsiasi sistema per metallo o per la creazione di scocche, per consentire alle fonderie di realizzare nuovi design in tempi record.

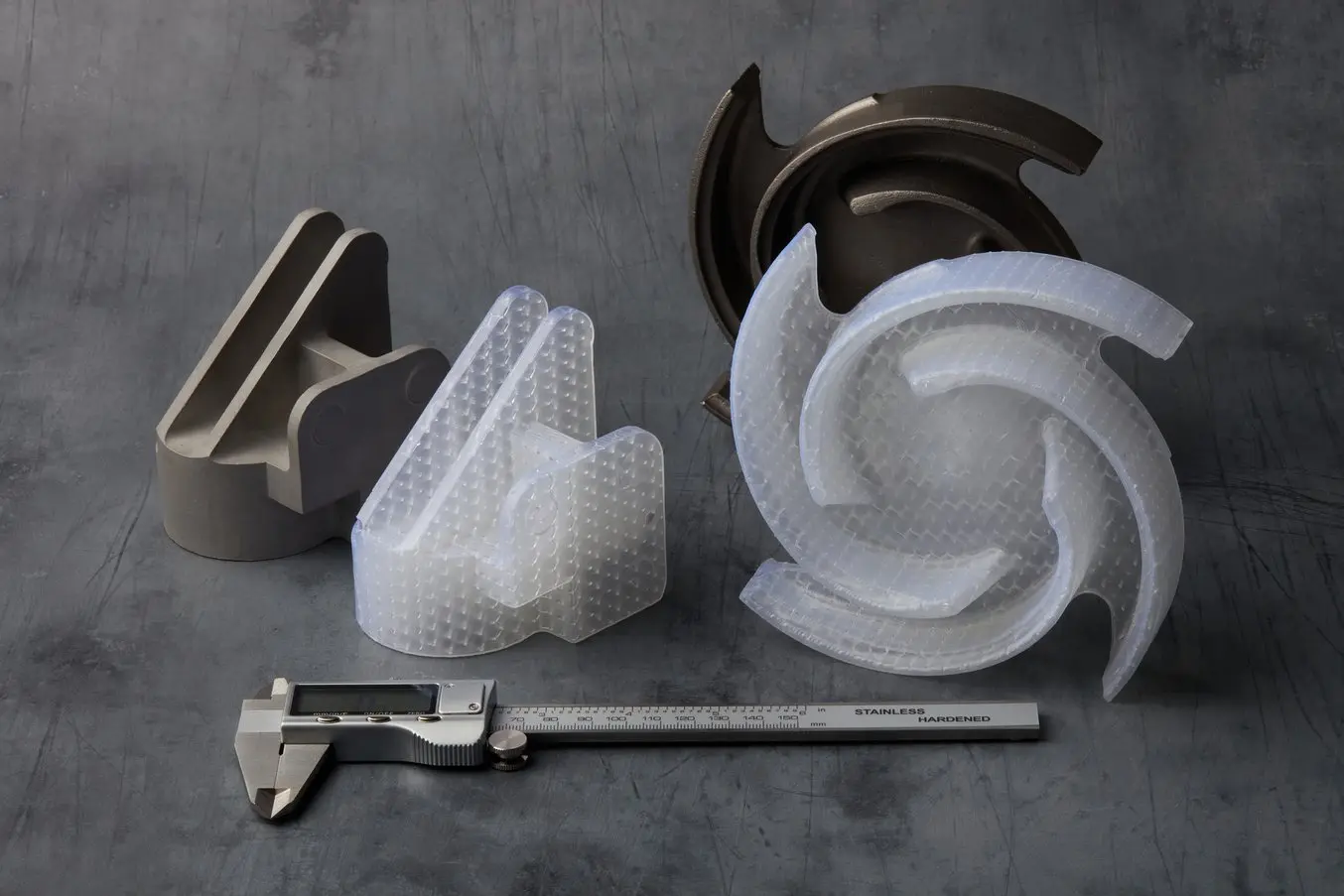

Workflow per la stampa 3D di modelli per la fusione a cera persa

I modelli stampati in 3D possono essere usati per sostituire direttamente quelli in cera realizzati tramite stampaggio e impiegati tipicamente per la fusione a cera persa. La stampa 3D di queste parti consente la creazione di geometrie complesse e l'implementazione di iterazioni più rapide senza attrezzature specifiche. Il processo di creazione di un modello in 3D comprende generalmente i seguenti passaggi:

- Aggiungere cavità, reticoli e fori di drenaggio alla parte con uno strumento come Materialise Magics o Formware.

- Orientare, suddividere in strati e creare i supporti per il modello su PreForm.

- Stampare il modello.

- Lavare la parte, sottoporla a polimerizzazione post-stampa e rimuovere i supporti.

- Tappare eventuali fori di drenaggio con cera o con una piccola quantità di Clear Cast Resin polimerizzata.

- Fissare il modello a un albero di fusione e proseguire con il procedimento di fusione.

Proprietà meccaniche e di combustione

Specifiche tecniche

Carico di rottura a trazione

Modulo di elasticità

Modulo di flessione

Dilatazione termica (da -30 a 140 °C)

Contenuto in ceneri

Antimonio

Metalli di transizione rilevati (> 10 ppm)

Metalli di transizione ad alta concentrazione (> 50 ppm)

Post-elaborazione

Lavaggio

Un passaggio fondamentale nel workflow di post-elaborazione SLA è la rimozione della resina in eccesso dalla superficie delle parti con alcool o etere.

Polimerizzazione

La polimerizzazione post-stampa delle resine ingegneristiche e speciali è essenziale affinché i componenti raggiungano la loro piena resistenza e funzionalità. Questo passaggio completa la reazione chimica avviata durante la stampa, consentendo alla parte di passare dallo stato grezzo al risultato finale.

Confronta le resine della famiglia Castable di Formlabs

Applicazioni

Filigrane sottili

Gioielli leggeri

Odontoiatria

Compatibilità

Form 2

Form 3/B/+

Form 3L/BL

Form 4/B

Form 4L/BL

Applicazioni

Gioielli di medie e grandi dimensioni

Medaglioni

Miniature

Componenti ingegneristici di piccole dimensioni con spessore massimo di 5 mm

Compatibilità

Form 4/B

Applicazioni

Applicazioni ingegneristiche complesse con spessore superiore a 3 mm

Compatibilità

Form 2

Form 3/B/+

Form 3L/BL

Form 4/B

Form 4L/BL