리버스 엔지니어링은 제품 디자인 데이터를 디지털 형식으로 변환하는 데 흔히 사용되는 방법입니다. 현물 제품을 디지털 데이터로 변환하면 제조 업체의 주문형 재생산, 개발, 디지털 인벤토리 유지 작업이 용이해지고 구식 도구나 설계로 생기는 문제를 방지하는 등 운영이 쉬워집니다. 자동차, 항공우주, 바이오메디컬 엔지니어링, 제조형 설계, 산업 디자인 등의 업계에서 흔히 목격할 수 있는 테크닉입니다.

이 심층 가이드에서는 리버스 엔지니어링 프로세스를 설명하고 리버스 엔지니어링에 사용되는 가장 효과적인 도구에 치중하여 다양한 분야의 실생활 사례 연구를 소개해드립니다.

리버스 엔지니어링이란 무엇인가요?

리버스 엔지니어링은 유사 제품을 생산하거나 기존 제품을 개선할 목적으로 제품을 해체 및 연구하여 제조와 관련된 개념을 파악하는 과정입니다.

모두 리버스 엔지니어링을 이런 개념으로 받아들이고 있지만 이런 역 엔지니어링 접근 방식을 취하는 데는 다른 이유도 많습니다. 완성된 제품에 살짝 변형을 주거나 뭔가를 추가하는 것에 지나지 않는 것으로 혁신을 이루는 일이 꽤 자주 있습니다. 화학 분야에서는 새로운 분자 화합물이나 백신 창조가, 전자 분야에서는 프린팅된 회로 보드 복제가, 소프트웨어 개발 분야에서는 펌웨어, 백 엔드 아키텍쳐, 사용자 인터페이스 재생산이 혁신일 수 있습니다.

오늘날에는 3D 스캐너 같은 기술적 진보와 3D 프린터 같은 디지털 제조 도구의 등장으로 (리버스) 엔지니어들이 입맛대로 휘두를 수 있는 무기까지 손에 쥐게 되었습니다.

3D 스캔에서 3D 프린팅까지: 기계 복원, 조립용 지그, 애프터마켓 제품 분야의 신속 리버스 엔지니어링

웨비나에서 리버스 엔지니어링, CAD, 3D 프린팅의 결합으로 파트 설계 및 생산 개선에 3D 스캐닝을 활용할 방법을 자세히 알아보세요.

하드웨어의 리버스 엔지니어링

기계적인 파트를 리버스 엔지니어링하는 이유는 매니폴드의 구멍처럼 다양합니다.

애드온: 제품 개발 분야에서는 기존 컴포넌트를 리모델링해서 대체품이나 애프터 마켓 품목 제작, 맞춤화, 수리, 새로운 어셈블리에 투입하는 등의 작업을 자주 합니다.

제품 개선: 기존 컴포넌트를 해체, 스캔, 정밀 검사하는 과정을 거치면서 제조 및 조립 공정을 개선합니다. 다음과 같은 방식으로 비용을 절감할 수 있습니다.

- 기하학적 치수

여유 두기.

리브, 벽 두께, 반경, 기타 전이부의 구조적 형상을 최적화하여 경량화.

제조 공정 변경에 맞는 재설계로 변경 조립, 분해, 성형성, 기능 통합, 수명 종료 처리 보조.

핵심 작동 피처, 인간 공학, 사용성 개선.

전체적인 강도, 스냅 피처, 리빙 힌지, 전자 컴포넌트 장착점, 내구성, 물과 먼지를 방지하는 방수/방진(IP) 등 제품 성능 개선.

혁신의 시작점: 기존 장치를 분해하여 내부 작동와 설계 의도를 자세히 파악하는 작업이 급진적인 혁신의 기폭제가 됩니다.

과거의 엔지니어링 문제를 재검토하면 전체 제품을 처음부터 다시 발명할 필요가 없습니다. 메뚜기 다리, 도마뱀의 발, 고래 유체역학성, 개미의 군집 행동, 구각목의 팔, 거미줄, 암모나이트 껍질 구조와 같은 생물학적 시스템을 연구하여 새로운 발명품의 재료로 활용하는 생체 모방 분야가 대표적입니다.

기업은 기존 장치를 분해하여 경쟁사 제품의 '내부' 구성 요소와 조립 방법을 학습할 수도 있습니다. 그런 다음 회사가 진정으로 비용 대비 가치를 제공하고 있는지, 공급망 통합 및 비즈니스 전략 수준에서 개선할 수 있는 부분을 평가하는 데 이 정보를 사용할 수 있습니다.

재생: OEM 제조 업체가 도면이나 CAD 데이터를 공개하지 않고 폐업한다면 잃어버릴 뻔한 데이터를 되살리는 데 리버스 엔지니어링만 한 것이 없습니다. 예를 들면 교체용 부품을 공급하는 회사가 사라져버린 골동품 자동차나 레트로한 자동차는 엔진, 기어 상자, 구동렬 같은 필수 하위 시스템을 리버스 엔지니어링하면 다시 운행할 수 있습니다.

리버스 엔지니어링은 한때 인기를 끌었지만 특허 기간이 종료되어 단종된 제품 라인을 가져와 현재 고객층에 맞춰 개조하는 데 쓸 수 있는 좋은 방법이기도 합니다.

오래 전에 사라져버린 물건을 디지털 아카이브로 만들어 리버스 엔지니어링을 역사적인 목적으로도 사용할 수 있습니다. 컴퓨터와 CAD가 없던 시대에 제작되어 자료 없이 제품만 보유한 회사는 디지털 트윈을 만들어 이런 잊혀진 품목을 재생산하고 이렇게 제품의 명맥을 빠짐 없이 유지할 수 있습니다.

가품: 리버스 엔지니어링을 가장 비윤리적으로 적용한 분야는 오늘날 전 세계적으로 널리 퍼져 있는 카피캣 관행으로, 베스트셀러 제품을 기반으로 단순하고 브랜드가 어색하게 변경된, 균형이 깨진 복제품으로 만드는 것입니다.

이런 행위는 대부분 특허 침해에 해당하므로 법적 조치를 취해야 하지만 긍정적으로 보자면 원 개발자에 대한 찬사이자 원 개발자의 유통 및 지적 재산권 범위가 미치지 않는 시장에 디자인을 홍보할 수 있는 용인 가능한 수단으로 볼 수도 있습니다.

다음은 리버스 엔지니어링 응용 분야의 몇 가지 예시입니다.

| 산업 | 응용 분야 | |||

|---|---|---|---|---|

| 자동차 산업 | 범퍼, 루프, 기체역학적 개조, 키트카, 배기 매니폴드, 예비 부품, 클레이 모델 디지타이제이션 | |||

| 의생물공학 | 해부학 모형, 임플란트, 수술 도구, 인공삽입물/보조기 | |||

| 소비재 | 애드온, 프로토타입, 포장재 | |||

| 기계 공학 | 교체용 부품, 부품 개선, 가치 공학, 장치 전환, 고장 분석 | |||

| 가구 | 장식, 다리, 몰딩, 테두리, 교체용 부품 | |||

| 주얼리 | 복제품, 몰드, 맞춤 제작 품목, 보존 |

리버스 엔지니어링은 합법적인가요?

경쟁자보다 상업적 군사적 이점을 얻기 위한 리버스 엔지니어링은 미국 영업비밀보호법(DTSA) 아래 대체로 합법적입니다. 단 계약상의 합의를 위반하지 않고 법을 준수하며 제품을 입수한 수에 수행한다는 전제가 있습니다.

리버스 엔지니어링은 특허 보호, 최종 사용자 라이선스 또는 기타 계약 의무를 어기지 않는 한, 도난이나 스파이 행위와는 다른 합법적인 영업 비밀 발견 수단으로 간주합니다.

하지만 경우에 따라 경쟁사의 제품을 복제하는 것은 OEM의 비즈니스에 심각한 결과를 초래할 수 있으며 기업은 자사 제품이 악의적인 의도에 넘어가지 않도록 자주 적극적인 조치를 취합니다.

소프트웨어의 리버스 엔지니어링

소프트웨어 리버스 엔지니어링의 목적은 하드웨어와 동일하지만 상용 애플리케이션은 일반적으로 비공개 소스이기 때문에 하드웨어 복제와 근본적으로 다릅니다. 즉, 소스 코드는 의도적으로 제3자가 접근할 수 없도록 제작합니다.

대상 애플리케이션의 내부 작동 및 알고리즘 구조를 드러낼 수 있는 디스어셈블러라는 특정 도구가 있습니다. 이러한 소프트웨어 리버스 솔루션은 원본 코드를 표절하지 않고 자체 플랫폼별 어셈블리 언어로 디컴파일합니다.

이러한 내부 변환으로 인해 결과물인 머신 코드는 고유하므로 이 과정은 완전히 합법적입니다. AMD와 같은 제조업체가 인텔 호환 마이크로프로세서를 만드는 것도 비슷한 방식입니다. 이러한 방식으로 기업은 새로운 소프트웨어 환경을 합법적으로 맞춤화하여 기존 IT 시스템에 통합할 수도 있습니다.

유명한 사례로, 구글의 프로젝트 제로는 마이크로프로세서를 리버스 엔지니어링하여 심각한 약점을 발견한 바 있습니다. 비밀번호와 같은 민감한 정보를 포함할 수 있는 사전 캐시된 메모리 청크의 판독값을 생성하는 것이 가능하다는 사실을 발견했습니다. 이는 새로운 아이디어로 이어졌습니다. 메모리 스토리지를 도청으로부터 보호되는 별도의 시스템 온 칩(SoC)에서 수행하는 것입니다.

소프트웨어와 하드웨어를 리버스 엔지니어링하는 방법의 근본적인 차이점은 물리적 물질이 아닌 코드를 암호화할 수 있다는 점입니다. 사이버 범죄자들은 종종 이를 이용해 멀웨어(악성 소프트웨어)를 만드는데, 이는 NSA의 Ghidra와 같은 툴로도 리버스 엔지니어링이 매우 어렵습니다.

기업의 사이버 보안을 개선하기 위해 내부 '해커' 팀은 종종 자체 네트워크에 가상 공격을 만들고, 다른 '보호자' 팀은 새로운 솔루션을 찾기 위해 공격을 모니터링하고 리버스 엔지니어링합니다.

리버스 엔지니어링 프로세스 개요

리버스 엔지니어링의 정확한 프로세스는 객체의 유형에 따라 다릅니다. 이 가이드에서는 하드웨어 리버스 엔지니어링 중심으로 설명합니다.

하드웨어 리버스 엔지니어링은 4단계 프로세스로 진행됩니다. 일반적인 신제품 개발 프로세스에 비해 후진적인 방식으로 진행됩니다. 리버스 엔지니어는 완성된 제품부터 시작하여 개발을 주도한 요구 사항을 추론합니다.

방법론은 일반적으로 다음 단계를 따릅니다.

-

데이터 수집: 3D 스캐너를 보정하고 배경과 조명 측면에서 최적의 결과를 얻을 수 있도록 장면을 설정합니다. 이렇게 하면 크기가 최대 수 기가바이트인 포인트 클라우드가 생성됩니다. 모델을 디지털화하는 것만으로는 끝나지 않은 경우가 많으며, 리버스 엔지니어는 제품을 분해하고 다양한 테스트를 통해 설계 의도와 조립 기능을 직접 확인해야 합니다.

-

후처리: 원본 포인트 클라우드를 개념적 메시 모델로 변환합니다. 소프트웨어 도구는 대체로 자동 기능이 있지만 여전히 수동으로 간격을 메우고 불규칙한 부분을 제거해야 할 수 있습니다. 이 단계의 목적은 현재 시스템과 그 구성 요소를 연구하고 분석하는 것입니다.

-

모델링: 오브젝트의 메시 표현은 솔리드와 표면을 기반으로 하는 파라메트릭 모델로 변환됩니다 이제 구현 수준에서 근본적인 설계 의도를 되찾기 위해 다시 작업하고 있습니다. 이 단계에서 엔지니어는 쉽게 치수를 변경하고 개선 사항을 추가할 수 있습니다.

-

검토: 이 단계에서는 스캔과 결과 복제물 간의 치수를 비교합니다. 이후에는 리버스 엔지니어링된 제품이 새로운 요구 사항을 충족하는지 확인하기 위해 다양한 시나리오에서 교정, 프로토타입 제작, 테스트 및 반복 작업을 수행합니다.

리버스 엔지니어링은 포워드 엔지니어링과 본질적으로 다릅니다. 기존에 구현된 제품을 다시 만드는 것이므로 재작업된 제품은 100% 정확하지 않고, 사양도 맞지 않으며, CAD 절차 측면에서 '올바르게' 모델링되지 않습니다.

리버스 엔지니어링은 본질적으로 치수가 부정확하고 해석이 모호하며 표면 구성이 이상하기 때문에 가능한 가장 최대한 가까운 근사치에 만족해야 합니다. 처음부터 개발했다면 10~100배의 리소스가 필요했을 유용한 부품을 아주 짧은 시간 안에 만들어 상당한 가치를 창출할 수 있기 때문입니다. 이는 일반적으로 완벽을 추구하는 전진 개발과는 다른 사고방식입니다.

최고의 리버스 엔지니어링 도구

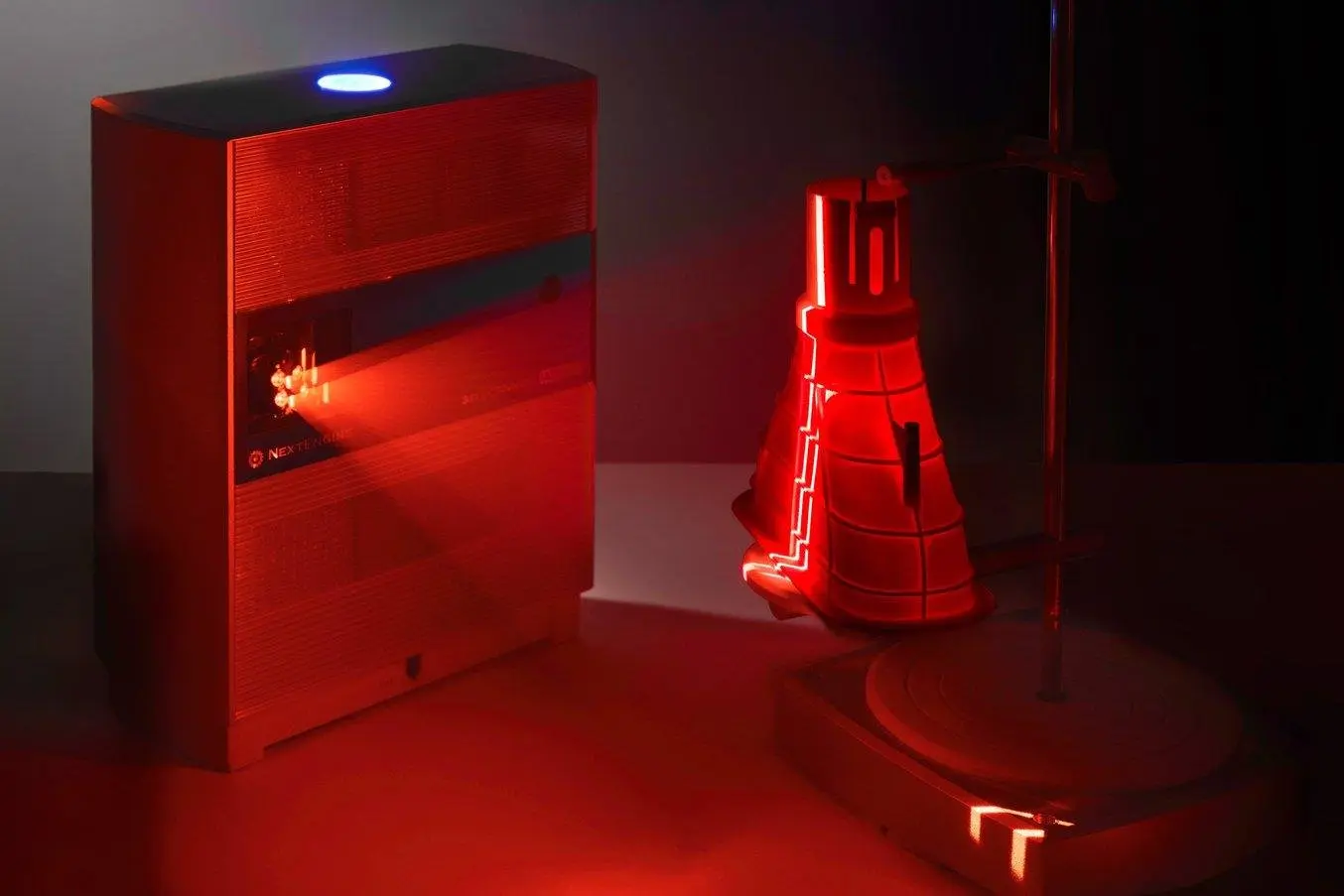

리버스 엔지니어링 용 3D 스캐너

실물 개체를 디지털 트윈으로 전환하는 데 사용할 수 있는 다양한 방법이 있습니다. 3D 스캐너는 가장 일반적으로 사용되는 캡처 장치로, 형태가 다양합니다.

3D 스캐너는 리버스 엔지니어링에서 가장 흔히 사용되는 캡처 장치입니다.

Structured light scanners project a light pattern across the object and use two cameras to capture how the object deforms the light. The resulting images are stitched together into a 3D representation.

Commonly used in handheld and non-invasive medical applications, some well-known entry-level models include the Shining3D Einstar, Creality CR-Scan Lizard, and Structure Sensor Pro. Advertised precision levels need to be taken with a grain of salt though; the average deviation is roughly 1% for these types of devices.

More advanced scanning solutions include the Peel3D, Calibry, and Artec Eva handheld scanners. These have higher accuracy, inbuilt processing software, and real-time feedback to guide the scanning process, plus different modes including stick-on marker-based scanning. That is great for flat objects up to several meters in size. The increase in quality, however, typically comes with an exponential increase in price.

Laser triangulation scanners shoot millions of laser dots per second onto the target object, which typically needs to be enhanced with markers. For opaque parts with fine details such as filigree meshes, convex surfaces, and lattice structures, this category of 3D scanners is the best pick.

Popular products like the Matter and Form 3D scanner, Creaform HandyScan, Zeiss T-Scan Hawk, and FARO Freestyle can scan entire vehicles. For complex scanning projects, professionals will often use a hybrid method using both a portable CMM system and a stationary non-contact scanning arm.

For beginner enthusiasts who can accept compensating the imperfections of their scans with their superstar reverse-engineering CAD abilities, there are some low-budget alternatives.

Depth-sensing infrared cameras and LiDAR sensors provide less accurate mesh models, but may still be satisfactory for simple scans in some cases and can be found on the latest models of the Apple iPhone and iPad.

Photogrammetry is based on regular photography where the reverse engineer has to shoot a sequence of images from various angles around the object. The process then relies on computation-intensive software such as Meshroom, RealityCapture, Regard3D, Trnio, RecFusion, or Zephyr, to stitch the images into a 3D reconstruction.

Despite the perk that some apps are available for free, it takes a bit more skill and patience to derive workable models from photogrammetry, regardless of the application.

리버스 엔지니어링과 기타 응용 분야에 사용되는 3D 스캐닝과 3D 프린팅

3D 스캐닝과 3D 프린팅의 워크플로는 복제와 복원, 리버스 엔지니어링, 계측 등에 응용할 수 있습니다. 백서를 다운로드하여 이들 응용 분야를 살펴보고 어떻게 시작해야 할지 알아보세요.

최신 제품 개발 프로세스 중 3D 스캐닝의 역할

Peel 3D와 함께하는 웨비나에서 3D 스캐너의 3D 프린팅 워크플로 통합으로 제품 개발 프로세스를 개선하는 방법을 알아보세요.

리버스 엔지니어링에 사용되는 소프트웨어

3D 스캔과 CAD 워크플로우의 상대적인 용이성은 다양한 호환성을 가진 개별 소프트웨어 도구에 따라 달라지는 경우가 많습니다. 그러나 파이프라인을 간소화하려면 원시 스캔 데이터부터 원본 설계의 완전한 고품질 재구성까지 리버스 엔지니어링을 지원하는 소프트웨어 솔루션을 선택하는 것이 가장 좋습니다.

성능이 우수한 리버스 엔지니어링용 소프트웨어 도구에는 포인트 클라우드를 as .ply, .asc, .ptx, .pcg (Autodesk), .e57, .xyz, .fls (Faro), .pcd, .las, .obj 등 포맷이 다양한 파일에 로드할 수 있는 기능이 탑재되어 있습니다. 최종적으로 생성된 메쉬 오브젝트를 프로그램이 자동 복구하여 메시와 일치하도록 NURBS 표면을 재건하는 데 사용할 수 있는 다양한 스마트 툴이 탑재되어 있습니다. 3D 스캐닝이 등장하기 전처럼 캘리퍼로 모든 디테일을 측정하여 수동으로 재현할 필요가 없습니다.

어떤 가상 디자인 스튜디오는 심지어 결과적으로 재현된 데이터로 CNC, 3D 프린팅, 주조를 거쳐 프로토타입을 직접 마련할 수도 있습니다. 1/10mm의 차이로도 두 부품이 서로 맞물리는 방식이 달라질 수 있으므로 전체 리버스 엔지니어링 프로세스에서 정밀도는 핵심입니다.

정확성을 보장하려면 리버스 엔지니어링 툴로 다음을 수행할 수 있어야 합니다.

-

간섭 검사로 부품들이 어셈블리 안에서 서로 맞물려 부드럽게 작동하고 와 외장 컴포넌트가 잘 들어맞는지 확인.

-

벽 두께 분석으로 성형성과 경량 설계를 최적화.

-

구배 분석으로 정확한 구배각 지정, 언더컷 방지, 파티이 라인 검증.

-

스트라이핑과 곡률 제어 같은 표면 분석 으로 소비재와 자동차 같은 분야의 거대하고 복잡한 형태의 적합성 확인.

-

무게, 부피, 바운딩 박스 같은 치수 검증.

다음으로 최고의 리버스 엔지니어링 소프트웨어 도구를 몇 가지 소개해드립니다.

Mesh2Surface

Mesh2Surface는 제품 개발자가 포인트 클라우드를 Rhinoceros 또는 SolidWorks 리버스 엔지니어링을 위해 직접 메시로 변환할 수 있는 엔드투엔드 솔루션입니다.

3D 디자이너가 복잡한 기하학적 형상에 맞게 메시에서 참조 평면과 점을 추출할 수 있습니다. Mesh2Surface에는 3D 스케치, 단면, 윤곽선을 만들기 위한 스마트 도구가 포함되어 있습니다. 편차 분석, 사용자 지정 정밀도 설정을 통한 자동 서피싱, 가장 적합한 자유형 표면을 그릴 수 있는 기능을 제공합니다.

Mesh2Surface는 이 오토바이 헤드램프와 같이 심하게 손상된 부품을 대체할 수 있는 부품을 만들 때 탁월한 성능을 발휘합니다.

Artec Studio

Artec은 하드웨어 리버스 엔지니어링 툴의 또 다른 경쟁자입니다. 사용 편의성에 집중하여 스캔에서 CAD로 변환하는 과정에서 최고의 속도를 자랑합니다. 이 소프트웨어에서는 장치의 움직임을 실시간 피드백으로 확인하고 심지어 여러 개의 스캔을 오버레이하여 데이터를 더 풍부하게 통합할 수 있습니다. 결과적으로 약 15분 만에 자동차 한 대를 모두 디지털화할 수 있는 소프트웨어입니다.

Artec으로 CAD 기능을 모두 사용할 수는 없지만 기본 피팅, 최고 수준의 텍스처 및 형상 추적 알고리즘, 유기적 형상을 솔리드 모델로 변환하는 자동 표면 도구로 정확한 모델을 만들 수 있습니다.

Artec Studio에는 모델링 과정의 상당 부분을 자동화하는 자동 조종 모드도 포함되어 있습니다.

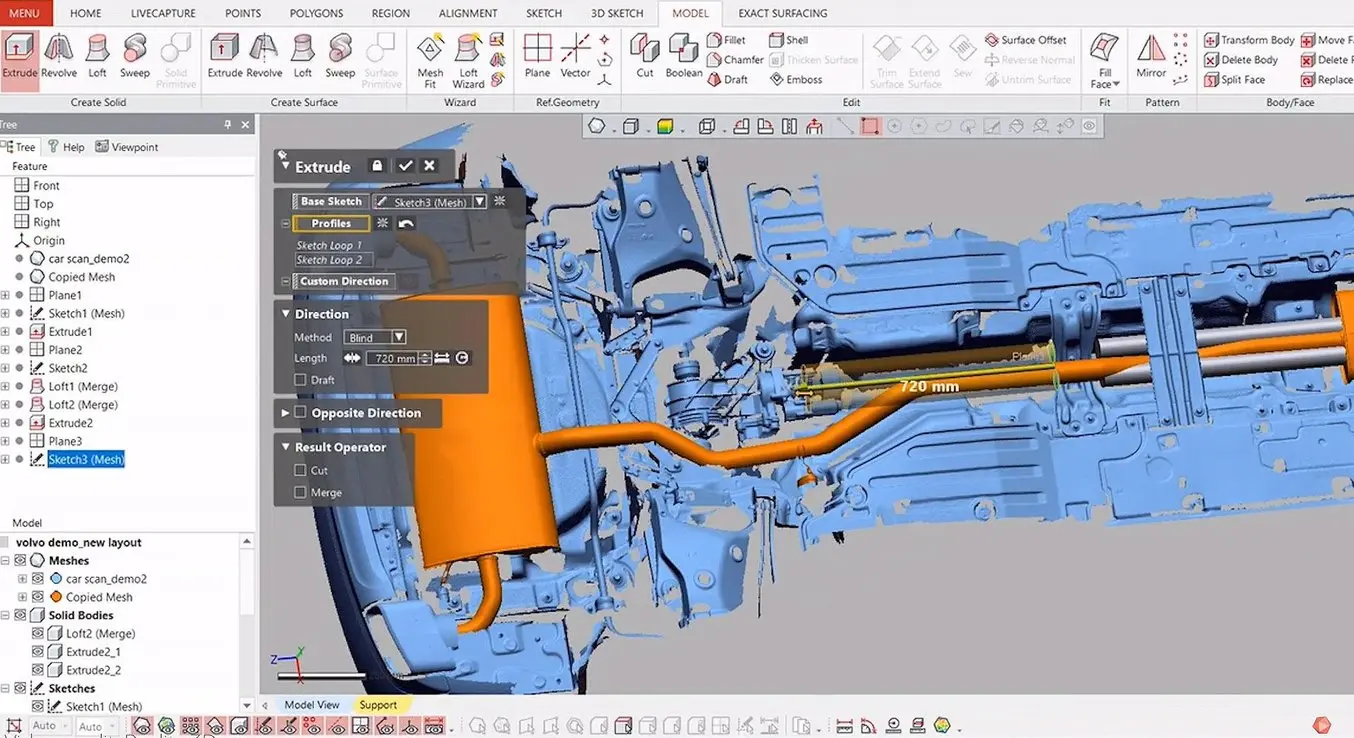

Artec Studio를 이용하는 리버스 엔지니어는 새로운 배기 시스템을 개발하기 위해 1시간 이내에 볼보 XC90 하부의 부품을 3D 스캔하고 재현할 수 있었습니다.

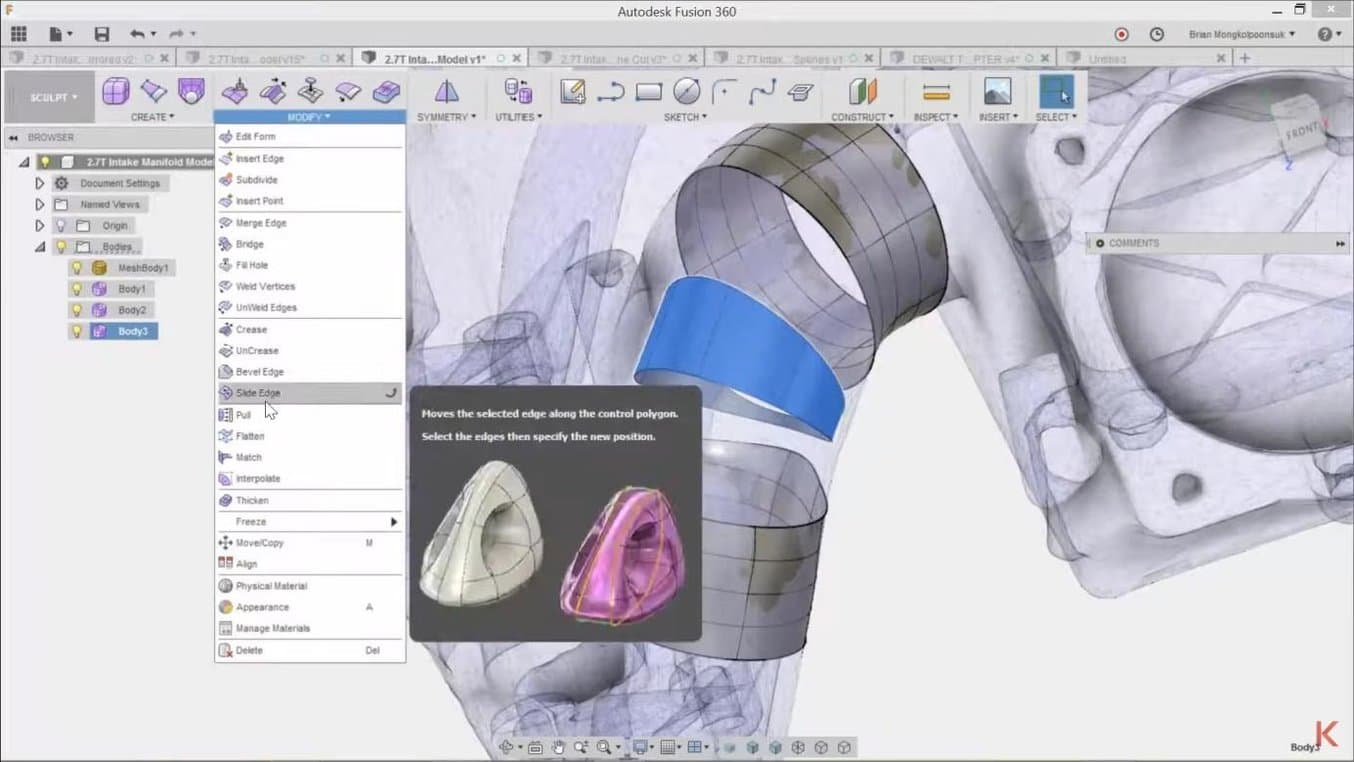

Fusion 360

Autodesk Fusion 360은 널리 사용되는 리버스 엔지니어링 툴 중 하나입니다. 클라우드 기반 CAD 시스템으로 경량 메시만 처리할 수 있고 업계 선두업체에 비해 기하학적 작업에 제한이 있어 중간 수준의 솔루션으로 이용할 수 있습니다.

Fusion은 메시 작업 공간에서 윤곽을 얻는 등 메시에서 솔리드로의 워크플로우를 위한 다양한 방법을 제공합니다. 또한 다양한 워크벤치에서 스트레스 시뮬레이션과 토폴로지 최적화를 위한 다양한 분석 도구를 제공합니다. 메시믹서와 통합되어 더욱 안정적인 메시 복구 도구가 되었습니다.

Fusion 360메시 지오메트리에 맞는 다양한 폴리곤 모델링 툴을 제공하는 훌륭한 중간급 솔루션입니다.

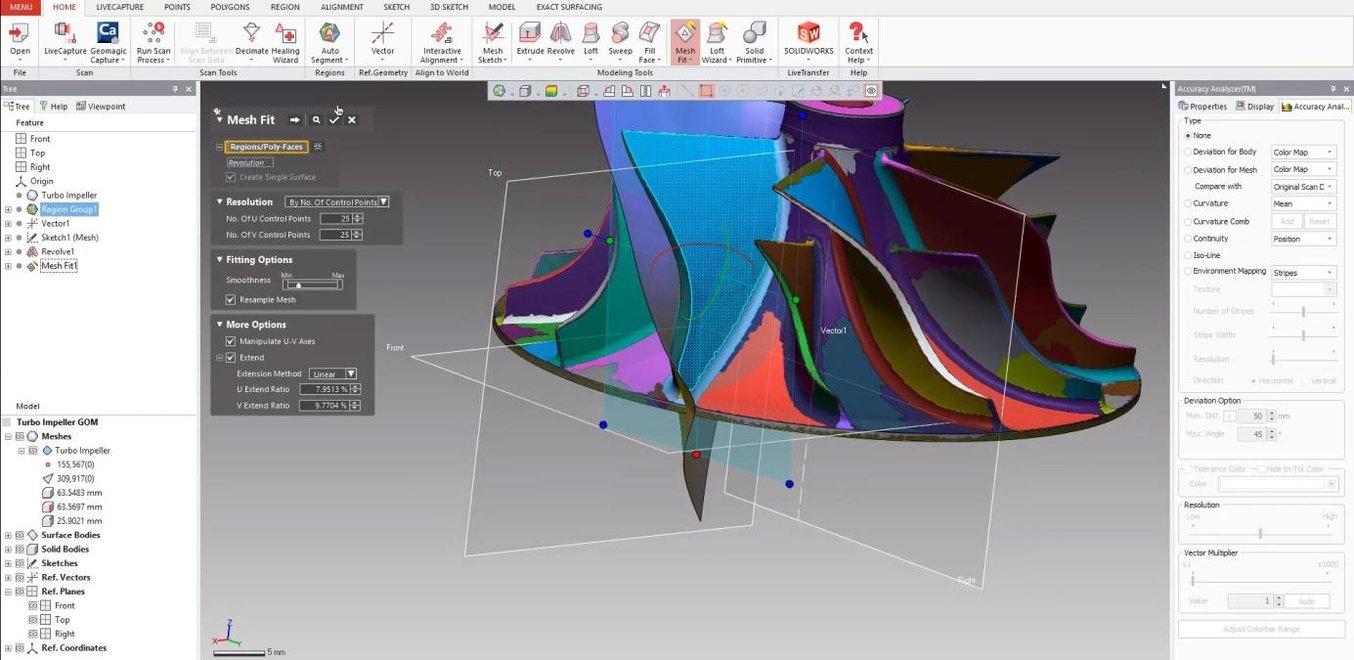

Geomagic Design X

Geomagic은 시중의 제품 중 최고급에 속하는 솔루션으로 3D 스캔 데이터를 피처 기반 CAD 모델로 변환하는 데 사용할 수 있습니다. 메시에서 여러 개의 단면을 기반으로 윤곽선을 추적하여 복원 결과가 아주 정확합니다. 다양한 브러시로 복원 프로세스의 여러 단계에서 특정 영역을 편입시키거나 제외할 수 있습니다. 또한 강력한 자동 표면 기능을 사용할 수 있어 엔지니어의 번거로움이 한결 줄어듭니다.

또한, 사용자 인터페이스가 SolidWorks와 유사하여 친숙하게 느껴집니다. 실제로 'Live Transfer(라이브 전송)' 툴을 사용하면 설계자가 히스토리 트리를 NX, Creo, Inventor, Pro/Engineer, SolidWorks와 같은 전용 CAD 모델링 환경으로 내보낼 수 있습니다.

고급 표면 재구성 도구를 갖춘 Geomagic DesignX는 이 3D 스캔 터보차저 임펠러와 같은 복잡한 리버스 엔지니어링 설계를 처리할 수 있습니다.

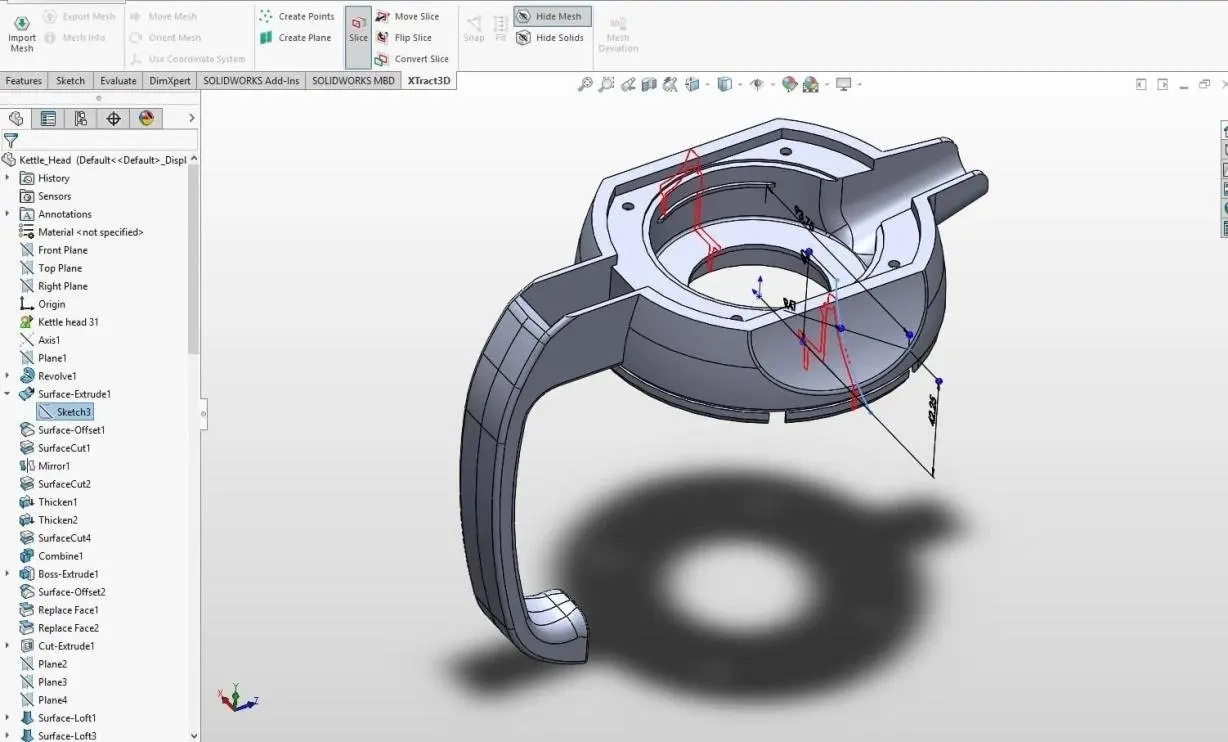

Xtract3D

리버스 엔지니어링 작업을 솔리드웍스 내에서만 수행하려는 설계자와 엔지니어에게 Xtract3D는 필수 플러그인입니다. 메시 또는 포인트 클라우드 데이터를 직접 임포트할 수 있지만, 대부분 단순한 지오메트리에 맞춰져 있기 때문에 강력한 리버스 엔지니어링 패키지를 대체할 수 있는 가벼운 대안입니다.

그렇지만 도구로서는 칭찬할 만합니다. Xtract3D는 슬라이싱, 스케치 피팅, 스냅 기능이 있는 강력한 도구입니다. 이런 강점으로 3D 스캔 데이터의 2D 단면 위에 바로 트레이싱하여 파라메트릭 모델을 쉽게 생성할 수 있습니다.

솔리드웍스용 Xtract3D는 3D 스캔 데이터를 기반으로 이 주전자 헤드와 같은 소비자 제품을 복제하는 데 필요한 기능을 충분히 이용할 수 있습니다.

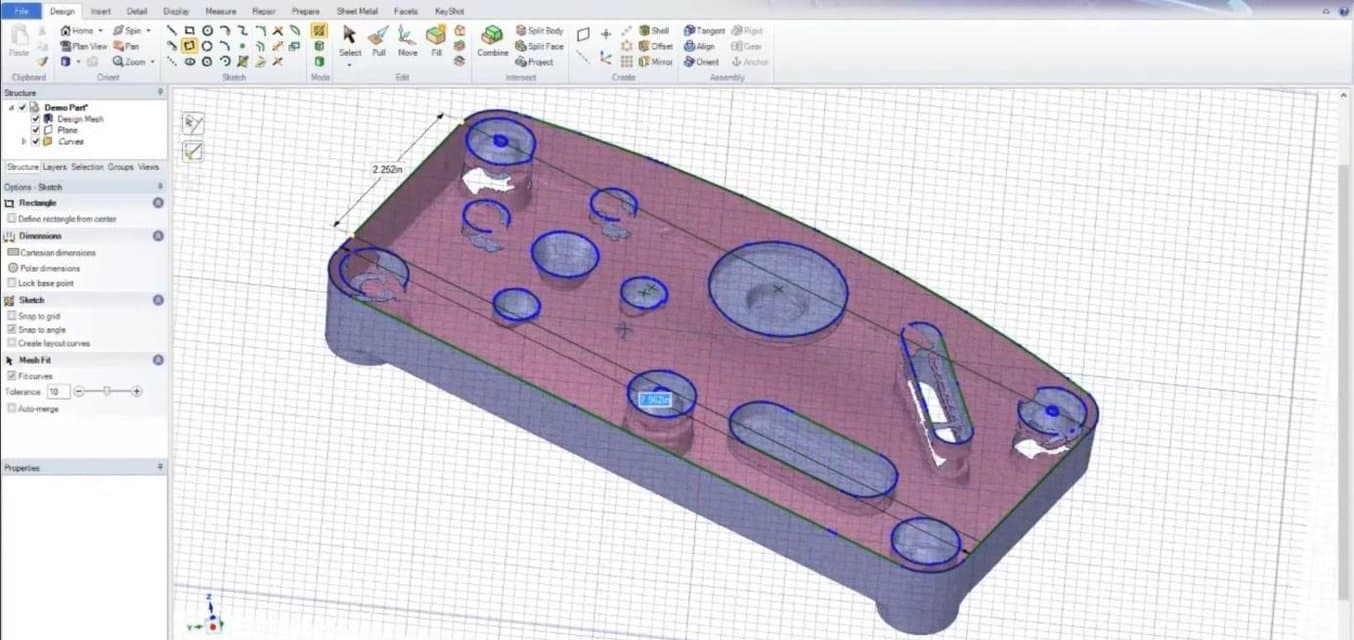

Ansys SpaceClaim

SpaceClaim은 고급 리버스 엔지니어링 기능을 갖춘 유명하고 혁신적인 CAD 패키지입니다. 파라메트릭 히스토리 트리 기반 모델링 환경에서 지오메트리를 엄격하게 정의해야 하는 복잡성보다 자유와 속도를 선호하며 직접 모델링하는 작업자가 선호하는 솔루션입니다.

피처 식별, 스킨 표면, 푸시/풀 조작과 같은 스마트 기능은 리버스 엔지니어링 워크플로를 간소화하는 데 있어 SpaceClaim을 독보적인 존재로 만들어 줍니다. 복원 과정에서 소프트웨어가 원하는 모델링 작업을 자동으로 감지하고 최적의 리모델링을 제안하므로 매우 정확한 결과를 얻을 수 있습니다.

또한 SpaceClaim을 사용하면 모델을 CFD 또는 기계 시뮬레이션용 모듈과 같은 다른 Ansys 모듈에 쉽게 연결할 수 있습니다.

SpaceClaim은 자동으로 피처를 감지하고 새 지오메트리를 원본 메시로 스냅하여 빠르고 정확하게 리모델링합니다.

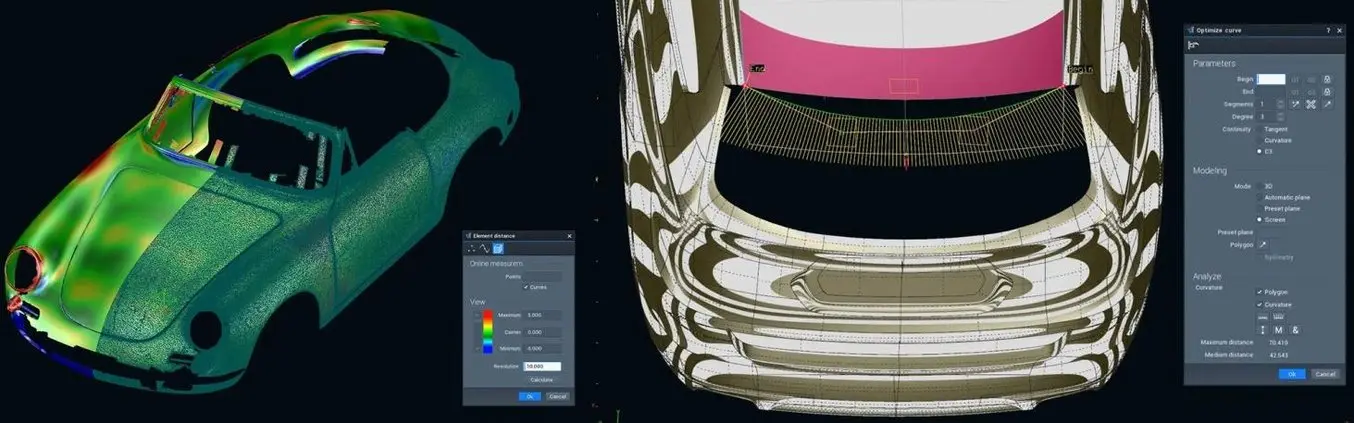

Tebis Reverser

Tebis에서는 자동차 설계자에 특화된 리버스 엔지니어링 환경을 이용할 수 있습니다. Clay-to-CAD 워크플로를 용이하게 이용하기 위해 BMW 디자인 그룹과 협력하여 개발했습니다. 이런 방식으로 3D로 넘어가기 전에 수동 디자인 프로세스를 더 진행할 수 있습니다.

Reverser 소프트웨어 패키지는 메시 데이터를 분석하고 디자이너가 개별 표면을 생성하는 데 사용되는 와이어프레임 구조를 생성하도록 합니다. 그런 다음 이러한 표면을 분석하여 업계 표준에 따라 A급 품질로 평탄화합니다.

수동 제어 파라미터를 다양하게 이용할 수 있는 것 외에도 사용자가 깊이 있는 전문 지식을 갖추지 않아도 표면을 자동으로 계산하고 전환 과정을 매우 세밀하게 제어할 수 있습니다. 연관된 표면 기술을 이용하면 메시와 생성된 표면을 연결하여 접선 방향으로 일정한 전환과 매끄러운 표면으로 만들 수 있습니다.

Tebis Reverser는 3D 차량 스캔에서 고품질 표면 모델을 명확하게 생성해주는 솔루션입니다.

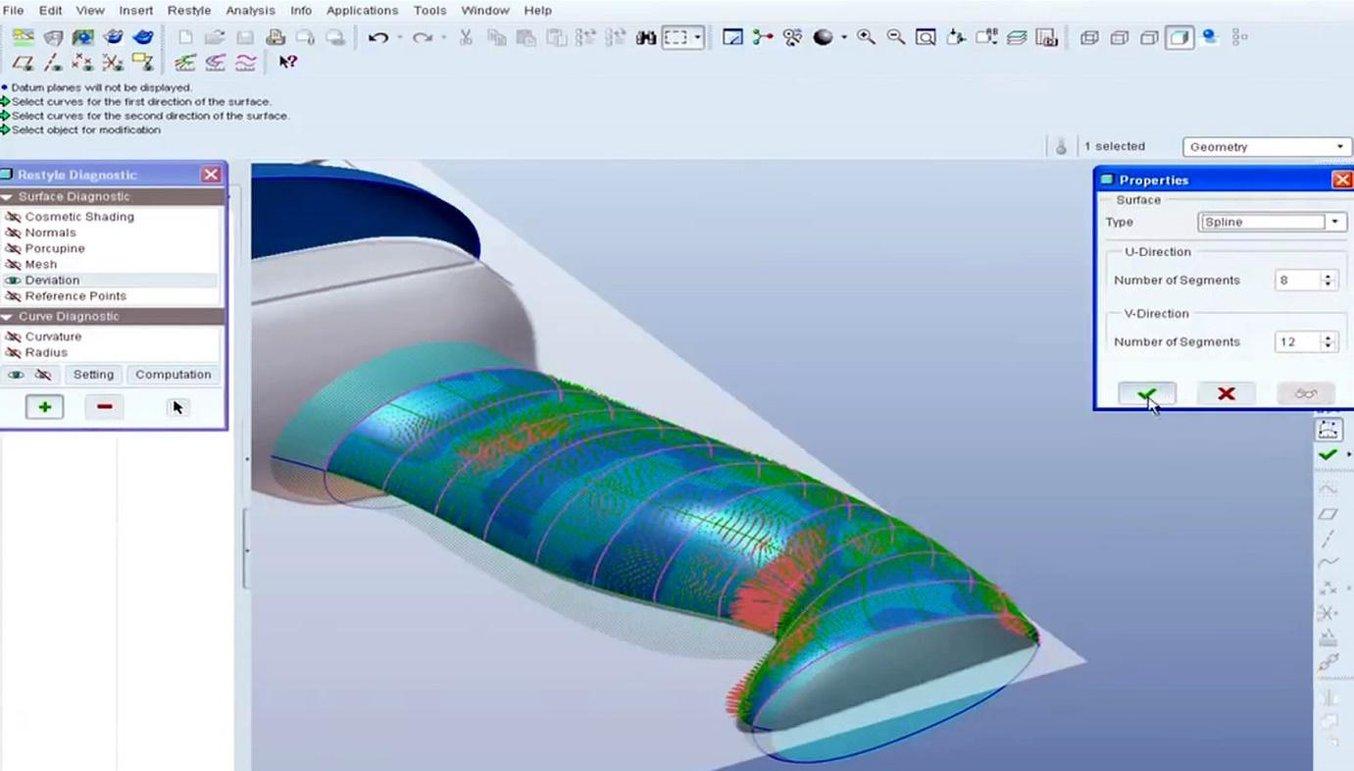

PTC Creo

Creo는 1,000개 이상의 부품으로 구성된 어셈블리 작업에 적합한 파라메트릭 모델링 패키지입니다. 모빌리티 부문뿐만 아니라 소비재 부문에서도 인기가 상승하고 있으며, Aston Martin, John Deere, Volkswagen, Toyota, Amazon과 같은 업계 강자들도 채택하고 있습니다.

전문 엔지니어라면 고급 서피싱, 3D 프린팅 슬라이서, GD&T, 금형 설계 및 시뮬레이션이 포함된 어드밴스드 플러스 패키지에 투자하면 이점을 누릴 수 있습니다.

PTC는 현재 프로/엔지니어와 전문가 버전인 Creo용으로 리버스 엔지니어링 확장 기능도 출시했습니다. 포인트 클라우드 데이터를 가져와 패싯 메시를 생성한 후, 리스타일 기능으로 데이터를 정리하고 모델링 데이터를 자동으로 추출할 수 있습니다. 그런 다음 Creo에서 강력한 합성 및 분석 도구를 이용하여 매우 정확한 곡률 연속 모델을 구축할 수 있습니다.

Creo 및 Pro Engineer용 리버스 엔지니어링 확장 프로그램은 고급 도구로 전문적이고 정확한 결과를 얻을 수 있습니다.

VXElements

Creaform의 VXElements제품군에는 스캔-CAD 워크플로용 모듈 모음이 탑재되어 있습니다. 가장 주목할 만한 것은 원시 메시 데이터를 고품질 솔리드 모델로 변환하는 가상 비서 역할을 하는 VXModel 소프트웨어입니다.

프로그램의 주요 기능은 자동 및 수동 서피스 도구, 메시 클리닝 기능, 스냅 정렬, 부울 결합 작업, 경계 및 단면을 추출하고 편집하는 기능입니다. 또한 VXModel에는 3D 프린팅 내보내기 기능이 있어 리버스 엔지니어링 모델을 Inventor, SolidWorks 및 SolidEdge로 직접 전송하여 추가로 가공할 수 있습니다.

VXModel에서는 리버스 엔지니어링 툴을 다양하게 사용할 수 있습니다.

리버스 엔지니어링 용 3D 프린터

리버스 엔지니어링 부품을 3D 프린팅하면 제작을 성공으로 이끄는 모든 기능과 매개 변수를 심층적으로 이해할 수 있습니다. 또한 빠른 개선 주기를 거치고 최종 사용 부품까지 3D 프린팅할 수 있습니다.

광경화성 수지 조형 방식(SLA) 레진 3D 프린터는 레이저를 사용하여 액체 레진을 광중합이라는 공정으로 경화시켜 경화된 플라스틱으로 만들 수 있습니다. SLA 파트는 모든 플라스틱 3D 프린팅 기술 중 가장 높은 해상도와 정확도, 가장 선명한 디테일, 가장 매끄러운 표면 마감을 제공하며, SLA 프린팅은 또한 가장 광범위한 재료를 사용할 수 있는 방식입니다.

SLA는 금형, 패턴, 기능성 부품뿐만 아니라 공차를 최소화하고 매끄러운 표면 마감이 필요한 고도의 세밀한 프로토타입을 제작하는 데 최적인 옵션입니다.SLA는 엔지니어링, 제품 설계, 제조, 치과, 보석, 모델 제작 및 교육에 이르기까지 다양한 산업 분야에서 널리 사용되고 있습니다.

Formlabs Form 3+와 같은 데스크톱 SLA 3D 프린터는 리버스 엔지니어링 프로젝트 대부분에서 강력하면서도 경제적인 성능을 발휘하는 솔루션이며, Formlabs Form 3L과 같은 대형 레진 프린터로는 대규모 프로젝트도 진행할 수 있습니다.

데스크톱 SLA 3D 프린터는 리버스 엔지니어링된 디자인을 실제 부품으로 제작하기에 좋은 장비입니다.

광경화성 레진 조형 방식(SLA) 데스크톱 3D 프린팅 소개

고해상도로 3D 모델을 구현할 수 있는 3D 프린터를 찾고 계십니까? 백서를 다운로드하여 SLA 프린팅의 작동 방식과 엄청난 디테일을 자랑하는 모형 제작에 SLA 3D 프린팅 공정이 각광받는 이유를 확인해 보세요.

선택적 레이저 소결은 강력하고 기능적인 부품을 생산할 수 있는 능력으로 인해 다양한 산업 분야의 엔지니어와 제조업체가 신뢰하며 산업 응용 분야에서 가장 일반적인 적층 제조 기술입니다.

SLS 3D 프린터는 고출력 레이저를 사용하여 폴리머 분말의 작은 입자를 용융하여 융합합니다. 프린트를 진행하는 동안 용융되지 않은 분말이 파트를 지지하므로 전용 서포트 구조가 필요하지 않습니다. 따라서, SLS는 내부에 특징적 구조가 있는 형태, 언더컷 형태, 박벽, 안쪽으로 함몰된 형태를 비롯하여 복잡한 형태를 프린트하는 데 이상적으로 사용하실 수 있습니다. SLS 프린팅으로 생산된 파트는 강도가 사출 성형 파트와 유사하며 기계적 특성이 우수합니다.

부품당 경제적인 비용, 높은 생산성, 검증된 재료의 조합으로 인해 Formlabs의 Fuse 시리즈와 같은 SLS 프린터는 기능성 프로토타입 제작을 위해 엔지니어들이 즐겨 선택하는 장비이며 한정 생산 또는 브릿지 제조 시 사출 성형을 비용 효율적으로 대체할 수 있습니다.

SLS 3D 프린터는 복잡한 형상을 리버스 엔지니어링하기에 좋은 솔루션입니다.

선택적 레이저 소결(SLS) 방식 3D 프린팅 소개

강력하고 기능적인 파트를 제작할 3D 프린터를 찾고 계십니까? 당사의 백서를 다운로드해 SLS 프린팅 작업과 기능적 프로토타이핑 및 최종품 생산 프로세스로 3D 프린팅이 인기를 얻은 이유를 알아보세요.

사례 연구: 3D 스캐닝과 3D 프린팅으로 진행하는 리버스 엔지니어링

리버스 엔지니어링에는 다양한 응용 분야가 있습니다. 3D 스캐닝에서 3D 프린팅에 이르는 전체 워크플로로 맞춤형 부품, 교체 부품, 애프터마켓 부품 등을 제작한 실제 사례를 살펴보겠습니다.

자동차 애프터마켓 부품 업계의 거대 기업인 Dorman Products는 리버스 엔지니어링이 비즈니스 모델의 핵심입니다. 도먼사는 OEM 부품의 고장을 분석하고 제품을 리버스 엔지니어링하여, 경우에 따라서는 설계를 완전히 재고하고 개선합니다. 그들은 전체 차량 시스템을 완전히 이해하고 개선 작업을 마친 디자인을 검증하기 위해 종종 원래 부품을 찾으러 나가기도 하고, 때로는 부품이 아닌 차량 전체를 구매하기도 합니다.

Dorman Products는 애프터마켓 제품의 프로토타입을 제작하는 데 Formlabs SLA 3D 프린터를 사용합니다.

STS Technical Group의 엔지니어들은 특정 연료 인젝터와의 호환성을 개선하기 위해 픽 앤 플레이스 로봇용 맞춤형 그리퍼를 제작하는 데 Creaform 3D 스캐너와 VX Elements 소프트웨어를 사용했습니다. 결과는 상용 제품 자체보다 훨씬 우수한 것으로 나타났습니다.

STS Technical Group의 팀은 SLA 3D 프린팅으로 맞춤형 로봇 그리퍼를 제작했습니다.

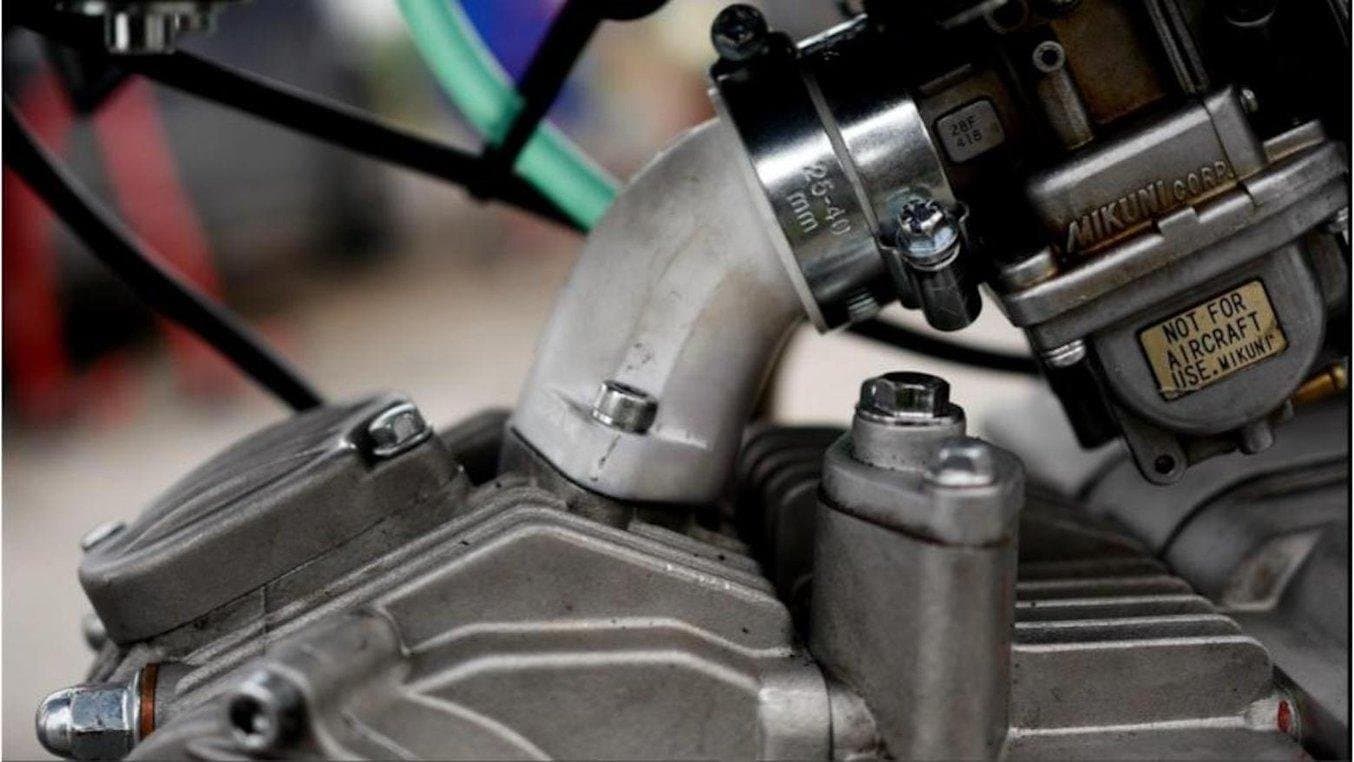

또 다른 프로젝트에서 Help3D의 팀은 프로 레이싱 바이크를 위한 맞춤형 흡기 매니폴드를 개발했습니다. 3D 스캐닝으로 4행정 엔진과 주변 어셈블리를 정확하게모델로 생성한 다음 Fusion 360을 사용하여 설계를 리버스 엔지니어링했습니다. 밀폐형 3D 프린트물은 Formlabs SLA 프린터에서 Rigid 10K Resin을 프린팅하여 제작되었으며 프린트 물량이 10% 증가했습니다.

Forge Motorsport의 사례로 보는 자동차 산업의 3D 스캐닝과 3D 프린팅

이 웨비나에서는 애프터마켓 자동차 산업의 성능 업그레이드 제조업체인 포지 모터스포츠(Forge Motorsport)가 워크플로 강화에 3D 프린팅 및 3D 스캐닝 기술을 사용한 방법을 이야기합니다.

리버스 엔지니어링된 매니폴드는 내열성 소재를 3D 프린팅하여 제작했습니다.

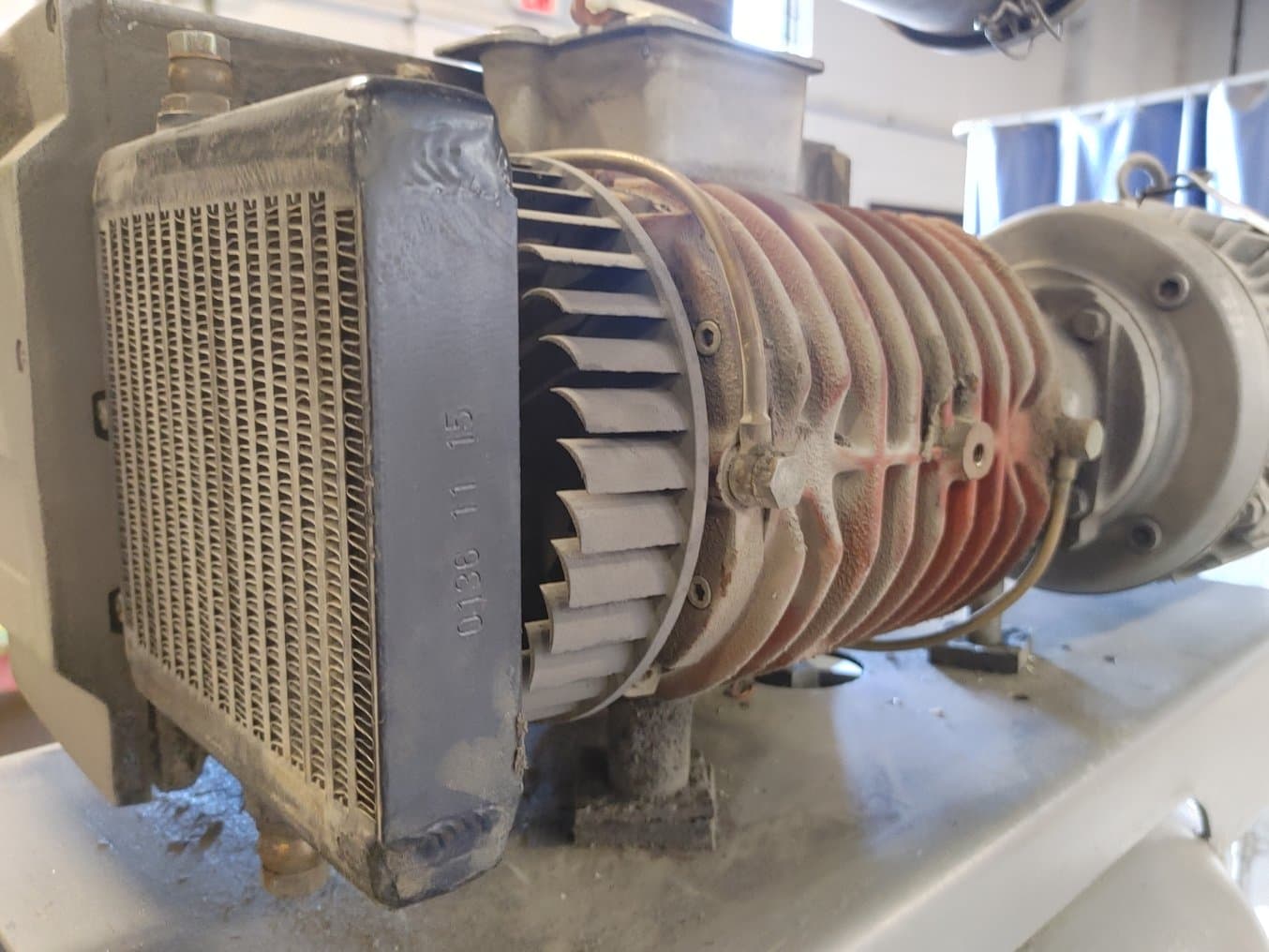

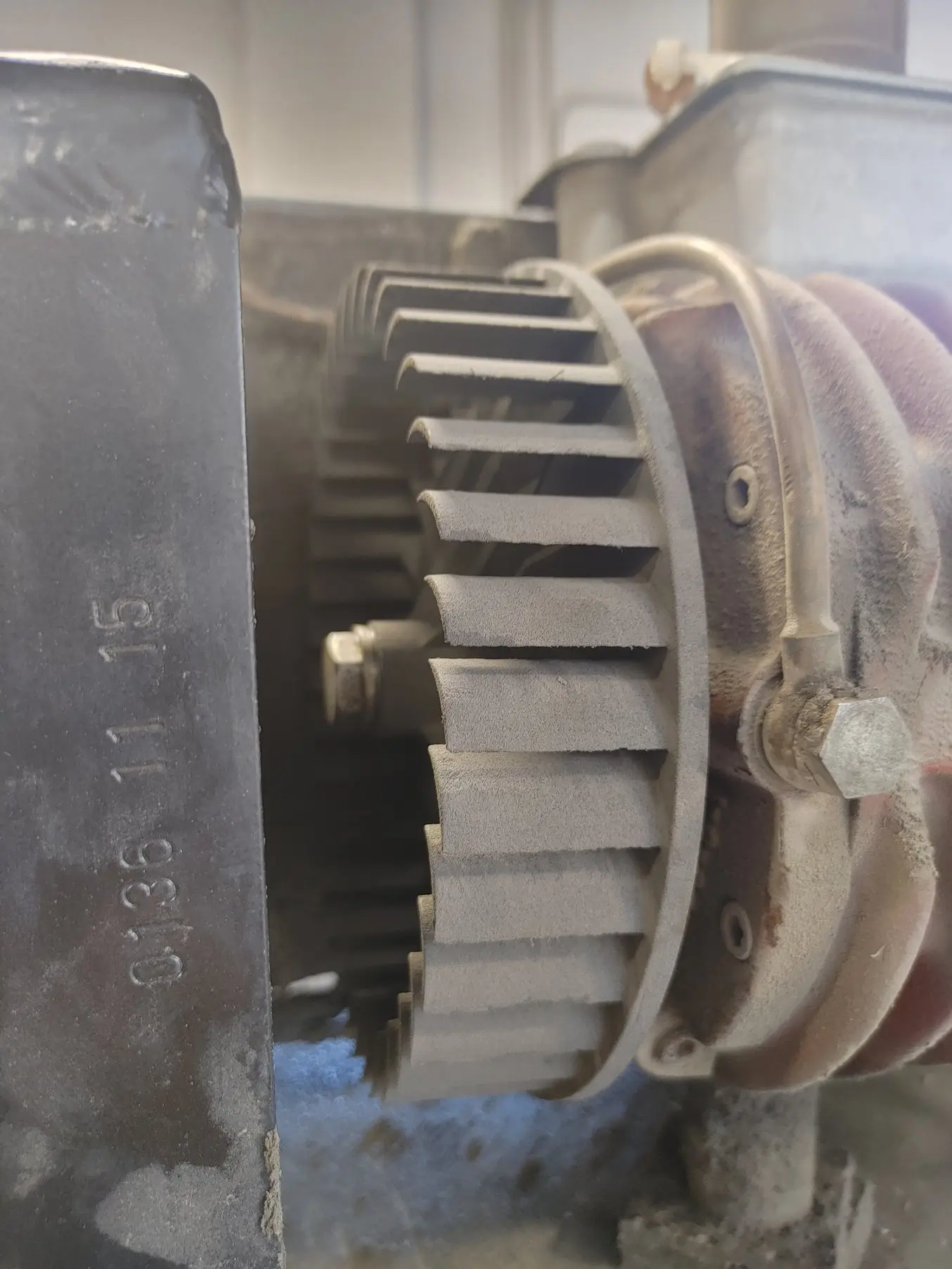

리버스 엔지니어링 역량은 산업 생산 장비용 교체 부품을 생산하는 데도 유용합니다. 하나의 사례로, Productive Plastics은 열성형 기계용 임펠러를 리버스 엔지니어링하는 데 성공했습니다. Fuse 시리즈 SLS 프린터를 임시방편 솔루션으로 사용하여 내구성이 뛰어난 교체 부품을 3D 프린팅하고 가동 중단을 방지했습니다.

산업용 열성형 진공 펌프에 완벽하게 장착된 3D 프린팅 임펠러의 클로즈업(오른쪽) 및 확장된 모습(왼쪽).

리버스 엔지니어링 첫걸음

캘리퍼와 연필, 제도지만을 사용한 수작업으로 리버스 엔지니어링을 진행하려면 간단한 부품 하나만 만들려고 해도 업무량이 엄청났습니다. 다행히도 그런 시절은 이제 막을 내렸니다. 현대의 리버스 엔지니어는 인상적인 도구를 보유하고 있으니 놀라운 업적을 달성할 수 있습니다.

앞서 알아본 대로 현대의 리버스 엔지니어링 프로세스는 고품질 3D 스캔 데이터 생성에서 시작됩니다. 그런 다음 데이터는 디자이너와 엔지니어가 부품을 완벽하게 조정하고 개선할 수 있는 최첨단 CAD 환경에서 표면 리모델링에 사용되는 와이어프레임으로 변환됩니다.

이렇게 전환하면 엔지니어가 유기적인 형태, 획득 비용이 많이 드는 형태, 디지털 표현이 부족하거나 수정이 필요한 부품, 또는 부품의 수리, 애프터마켓, 교체가 필요한 물체로 작업해야 하는 경우 특히 유용합니다. 뛰어난 리버스 엔지니어링 기술이 탑재되어 있어 설계자가 기존 솔루션을 다시 개발할 필요 없이 면밀히 검토할 수 있기 때문입니다.

이 모든 사례에서 Fuse 시리즈와 Form 3+ 같은 최첨단 SLS 및 SLA 3D 프린터가 전문가 수준의 프로토타입과 최종 사용 부품을 당일에 제작하여 모든 산업 분야의 기업이 제품 개발 속도를 높이고 새로운 혁신을 촉진할 수 있도록 지원함으로써 그 가치를 입증했습니다.