La aparición de los moldes en la Edad del Bronce refinó los toscos procesos de fabricación que practicaban nuestros antepasados. Las técnicas de fabricación de moldes han estado en alza desde entonces, ya que los fabricantes que utilizan técnicas avanzadas como el moldeo por inyección, el termoformado o la fundición siguen utilizando moldes para crear la mayoría de las piezas de plástico, silicona, goma, materiales compuestos y metal que ves a tu alrededor.

Tanto los fabricantes profesionales como los aficionados que estén interesados en aprovechar estos procesos deben entender cómo funciona el proceso de creación de los moldes, cómo se utilizan y cómo optimizar su uso para cumplir ciertos requisitos de rendimiento.

Esta guía exhaustiva te proporcionará información detallada acerca de cómo empezar a fabricar moldes. Hablaremos de detalles sobre los diversos procesos de moldeo, cómo elegir la técnica de moldeo más adecuada, el equipo que optimiza el proceso y el papel que tiene la impresión 3D... y en cada paso, ofreceremos enlaces a contenido que trata la material en profundidad para asegurar el éxito de tus proyectos de moldeo.

Habla con nuestro departamento de ventas

Tanto si necesitas prototipar a toda velocidad como si estás fabricando piezas de uso final, estamos aquí para ayudarte. El equipo de Ventas de Formlabs está formado por especialistas que saben exactamente cómo ofrecer la asistencia que tu negocio y tú necesitáis.

¿Qué son los moldes y para qué se utilizan?

Varios procesos de fabricación involucran dar forma a materias primas maleables utilizando una herramienta, estructura o marco fijos y diseñados previamente, que son lo que conocemos como el molde. En lo que respecta a su estructura, los moldes tienen formas cóncavas (molde negativo) o formas convexas (molde positivo) que se diseñan de acuerdo con el diseño final que el fabricante pretende crear.

Los moldes son cruciales para estos procesos de fabricación y su principal objetivo es reproducir copias uniformes del diseño dado. Algunos de los materiales que se utilizan para la fabricación de moldes son metales, plásticos, cerámicas, madera y espuma, entre otros. Cuando se ha diseñado y desarrollado con herramientas específicas, el molde se integra en un equipo de moldeo y se vierten en él o se tensan a su alrededor materias primas como los termoplásticos. Una vez solidificado, el molde marca sus patrones en el material para formar el producto acabado.

Un molde para el termoformado de embalajes de plástico y la pieza final.

Entonces, ¿qué se puede hacer con los moldes? Prácticamente cualquier cosa, desde prototipos a piezas de uso final complejas. Las técnicas de moldeo se utilizan en la fabricación para crear piezas automovilísticas, productos de consumo, embalajes, joyas, productos sanitarios y más. De hecho, sería difícil encontrar productos funcionales que no tengan ni un solo componente fabricado con técnicas de moldeo.

Procesos de fabricación que usan moldes

La fabricación de moldes es crucial para varios procesos de fabricación, ya que el molde sirve como el plano desde el que se parte para crear réplicas de muchos productos producidos en serie. Algunos de los procesos de fabricación que utilizan moldes son:

-

El moldeo por inyección es uno de los procesos de fabricación más populares para las piezas de termoplásticos, silicona o goma. Es una tecnología rentable y muy repetible que genera piezas de alta calidad para la producción en series grandes. Con este proceso, el molde desarrollado se introduce en la máquina de moldeo por inyección y a continuación se vierten termoplásticos calentados u otras materias primas dentro del molde. Cuando el material se ha solidificado, la pieza final se expulsa de la máquina y el proceso se repite en una sucesión rápida.

-

El termoformado consiste en calentar una lámina de plástico y darle formas específicas utilizando un molde. Los moldes aportan los patrones que el equipo de termoformado utiliza para desarrollar una pieza terminada. Según el proceso de termoformado con el que se trabaje, el molde se puede llenar con una materia prima maleable, presionarse o comprimirse contra la materia prima o también es posible forzar a un material caliente a cubrirlo aplicando un vacío. El termoformado es el proceso más común para crear embalajes y envases, pero también se utiliza para fabricar piezas de uso final duraderas.

-

La fundición consiste en llenar un molde de metal fundido u otros materiales licuados. El material fundido se enfría o se endurece en el interior del molde para formar el producto deseado. La fundición se utiliza con frecuencia para fabricar productos metálicos, así como piezas de silicona y de plástico.

-

El moldeo por compresión es un proceso de fabricación en el que una cantidad medida de material de moldeo, que por lo general suele estar precalentado se comprime hasta alcanzar la forma deseada usando dos moldes calentados. Por lo general, el moldeo por compresión se considera una alternativa al moldeo por inyección para diseños relativamente sencillos para series de volumen bajo y medio de producción de piezas.

-

El moldeo por soplado es una técnica parecida al soplado de vidrio. Las máquinas de moldeo por soplado introducen aire en una pieza caliente con forma de tubo, que suele estar hecha de plástico o vidrio y está sujeta a un molde. A medida que se sopla aire en su interior, la presión empuja el plástico hacia afuera hasta que se ajusta a la forma del molde. El moldeo por soplado se suele utilizar para fabricar productos huecos, como las botellas.

- La laminación de compuestos consiste en colocar materiales compuestos sobre un molde y aplicar métodos como la laminación en húmedo, la laminación de preimpregnados o el moldeo por transferencia de resina para formar las piezas de material compuesto a partir de materiales de alto rendimiento, como la fibra de carbono, la fibra de vidrio y el Kevlar.

Tipos de moldes

Hay muchos tipos de moldes que se pueden utilizar como soluciones de utillaje para los procesos que hemos señalado arriba. Por ejemplo, en la fundición del aluminio existen aproximadamente siete tipos de moldes, entre los que se cuentan los moldes de moldeado en arena, los moldes de cerámica y los moldes de cáscara. Por consiguiente, para simplificar la clasificación de los distintos tipos de molde, se usan las siguientes categorías:

-

Los moldes de una pieza son los tipos de molde más sencillos, con superficies uniformes en todas las piezas del objeto que se va a moldear. Los diseños de moldes o los objetos con una superficie plana también se pueden reproducir con estos moldes de una pieza. Aunque es posible fabricar moldes de una pieza a partir de modelos de CAD, estos moldes se suelen desarrollar a partir de un molde maestro físico.

-

Los moldes de dos piezas ofrecen un enfoque para la producción de moldes que es capaz de crear diseños más complejos. Un molde de dos piezas se define como un molde con dos piezas separadas que se juntan en una línea de apertura para producir el producto final. Cada pieza que se fabrica refleja los distintos detalles de las dos piezas del diseño del modelo o el modelo maestro. Hacer un molde de dos piezas también implica desarrollar ambas piezas a partir de un modelo maestro o un modelo en CAD.

-

Los moldes de varias piezas son ideales para diseños de moldes con geometrías más complejas que requieren un enfoque distinto al del proceso de crear moldes de una o dos piezas. Los moldes de varias piezas son la causa de que el modelo incluya diferentes o aspectos o detalles del modelo. Por lo tanto, el molde completo debe estar formado por varias piezas que recreen todas los diferentes rasgos del modelo.

-

Los moldes multicavidad tienen más de una cavidad que tiene la forma de la misma pieza, con lo que es posible fabricar varias piezas en cada ciclo de producción y se aumenta la productividad.

Un molde de silicona de una pieza que se puede usar para diseños con una cara plana y sin socavados profundos.

Diseños más complejos como este tapón con una rosca y socavados a menudo requieren moldes de varias piezas, con insertos o machos de acción lateral.

Otro elemento crucial que ayuda a clasificar los distintos tipos de moldes es el índice de reutilizabilidad del molde desarrollado. El índice de reutilizabilidad se refiere a cuántos usos tiene previstos el fabricante que soporte el molde. Los tipos de molde según esta clasificación son los siguientes:

-

Moldes de un solo uso o sacrificables: Estos moldes reproducen un único objeto y cuando se utilizan, el molde queda destruido durante el proceso de desmoldeo. Los moldes de un solo uso suelen hacerse con arena, arcilla, silicona, cera o plásticos.

-

Moldes reutilizables o permanentes: Como su nombre sugiere, estos moldes se pueden reutilizar para múltiples ciclos, en series de producción pequeñas o grandes. Para volúmenes bajos de producción, los moldes reutilizables se pueden fabricar con silicona, espuma, madera, plásticos o metales blandos como el aluminio (a veces, a los moldes de estos materiales se los denomina "moldes blandos"). Para volúmenes de producción grandes que requieren moldes más duraderos que no se desgasten (a menudo llamados "moldes duros") que se fabrican principalmente con metales duros como el acero.

Los moldes sacrificables quedan destruidos durante el proceso de desmoldeo.

Los moldes reutilizables pueden usarse en varios ciclos.

¿Cómo elegir una técnica de fabricación de moldes?

¿Cuál es la mejor técnica de fabricación de moldes para una aplicación específica? Depende de varios factores importantes, como el material deseado para la pieza final, el proceso de fabricación previsto, la geometría del modelo y el volumen de producción.

A continuación, te ofrecemos un enfoque paso a paso simplificado para elegir la mejor técnica para tu proyecto de fabricación, mostrándolo en etapas:

1. Describe los criterios de desarrollo de tu proyecto

Un plan maestro de fabricación puede ayudar a crear una visión clara y detallada de lo que se espera de un proyecto, su cronología de desarrollo y el presupuesto disponible. ¿Tu plan es crear piezas personalizadas o producir en masa cientos de unidades del mismo objeto? La respuesta a esta pregunta definirá las opciones que debes elegir en los siguientes pasos. Los criterios de desarrollo pueden variar en función del proyecto, pero suelen incluir el diseño de la pieza, su tamaño, el material utilizado, su calidad, las tolerancias necesarias, el programa o cronología de fabricación, el volumen de producción requerido, las restricciones por los costes, etc.

En el desarrollo de productos, el documento inicial que responde a muchas de estas preguntas suele ser el documento de requisitos del producto, mientras que la nomenclatura de materiales es la lista exhaustiva de las piezas, los objetos, los ensamblajes y otros materiales que hacen falta para crear un producto.

2. Elige el proceso de fabricación

El proceso de fabricación adecuado para una pieza determinada depende en gran medida de los criterios de desarrollo. En algunos casos, se pueden utilizar varios procesos de producción para crear un mismo diseño. Por lo general, deberías elegir el proceso que pueda producir la pieza en cuestión con la calidad deseada y por el mínimo coste posible, cumpliendo el resto de los criterios de desarrollo. La elección del material y del volumen de fabricación son probablemente los factores más importantes que influirán en tu decisión.

Si fabricas piezas de plástico, puedes leer nuestra Guía de procesos de fabricación para plásticos.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

3. Elige la técnica de fabricación de moldes

Cuando te decidas por el proceso de fabricación adecuado, el tipo de molde para el proceso también se ve determinado en gran medida por los criterios de desarrollo. Aunque los factores exactos dependen del proceso de fabricación, estas son algunas de las consideraciones más importantes a la hora de elegir una técnica de fabricación de moldes:

-

Diseño de la pieza: Intenta simplificar el diseño tanto como sea posible y hacer que encaje con las reglas de diseño del proceso de fabricación en cuestión, para poder elegir la técnica que ofrezca los menores costes. Los diseños sencillos pueden requerir únicamente moldes que se pueden crear con técnicas manuales, mientras que crear diseños complejos a menudo requiere moldes de varias piezas y herramientas de fabricación digital como impresoras 3D o mecanizado CNC.

-

Volumen de producción: Las series de gran volumen de producción requieren moldes resistentes capaces de reproducir modelos con fidelidad sin desgastarse tras unos pocos usos. Sin embargo, fabricar herramientas de ese tipo conlleva costes elevados y mucho tiempo. Si lo que se fabrica son piezas únicas o lotes de bajo volumen, podría resultar más eficiente elegir moldes más baratos que se pueden crear más rápido, como moldes sacrificables o blandos que se pueden desechar cuando empiecen a mostrar signos de un desgaste irreparable.

-

Calidad: Las tolerancias ajustadas requieren moldes y herramientas más precisos, como herramientas de fabricación digital, y necesitan ser más resistentes para garantizar una calidad uniforme de las piezas a lo largo de varios ciclos.

-

Cronología: Producir moldes de metal complejos a menudo requiere dejarlos en manos de un proveedor de servicios durante meses. Si trabajas con tiempos más ajustados, intenta buscar alternativas que acorten los períodos de producción, como el utillaje rápido impreso en 3D.

-

Material: Los materiales que tienen un punto de fusión más alto o son más abrasivos requerirán moldes que sean más resistentes y puedan crear el volumen deseado de piezas sin degradarse.

Cómo hacer un molde para distintos procesos de fabricación

Este apartado ofrece un breve resumen de las técnicas de fabricación para diferentes procesos de fabricación. Sigue nuestros enlaces para encontrar guías exhaustivas y todos los procesos de trabajo paso a paso.

Hay dos técnicas principales de fabricación de moldes: los procesos de fabricación de moldes directos e indirectos. En la fabricación indirecta de moldes, los moldes se desarrollan a partir de un modelo o patrón maestro físico. El proceso directo conlleva desarrollar un molde directamente a partir del diseño digital, utilizando procesos de fabricación digitales en la gran mayoría de los casos.

Moldes de silicona para la fundición

La fundición de silicona es uno de los procesos más populares que utilizan moldes. Desarrolladores de productos, ingenieros, aficionados al bricolaje e incluso chefs emplean moldes de silicona para crear piezas únicas o lotes pequeños de piezas a partir de varios otros materiales. La silicona es una buena opción para fabricar moldes porque se puede utilizar para crear diseños a medida con facilidad y los mismos moldes son muy resistentes, así que se pueden usar repetidamente sin miedo a romperlos.

En función de tu diseño, es posible que llegues a necesitar un molde de una pieza o de dos piezas. El proceso de fabricación de estos moldes es similar, pero crear un molde de dos piezas llevará algo más de tiempo. Utiliza las instrucciones paso a paso que hay en el vídeo o nuestra guía práctica para fabricar moldes de silicona para crear tus propios moldes.

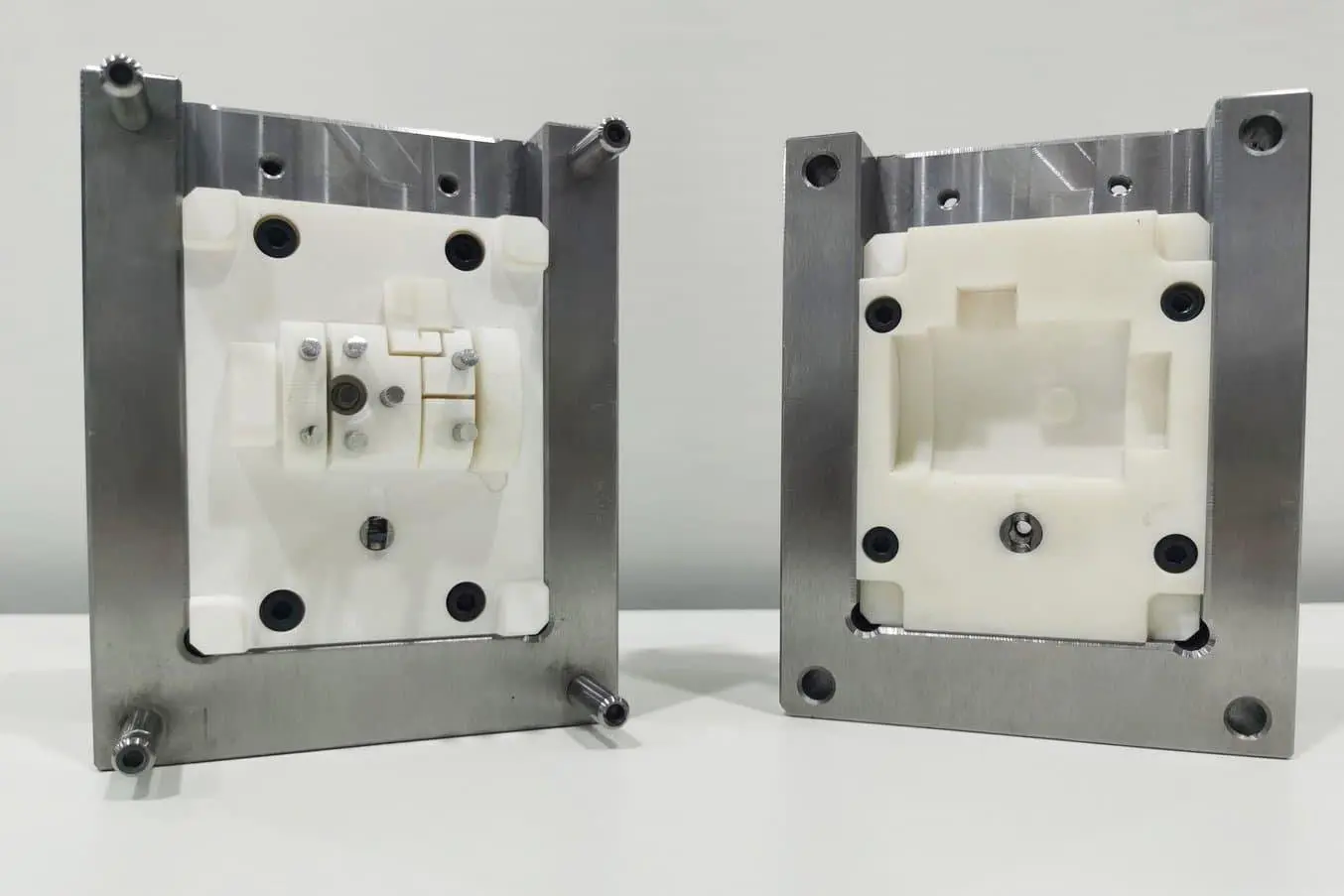

Moldes de inyección

Los moldes para el moldeo por inyección suelen fabricarse con metal mediante el mecanizado CNC o electroerosión. Son métodos industriales caros que requieren equipo especializado, software de alta gama y mano de obra especializada. Es por ello que la producción de un molde de metal suele llevar entre cuatro y ocho semanas, con costes que oscilan entre 2000 y más de 100 000 dólares, en función de la forma y la complejidad de la pieza.

Sin embargo, existen alternativas al mecanizado de moldes de metal. Aprovechar la impresión 3D para fabricar moldes de inyección que usar para la creación de prototipos y la producción de bajo volumen reduce los costes y el tiempo necesarios con respecto al uso de moldes metálicos, sin dejar de fabricar piezas repetibles y de alta calidad.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Lee nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir los costes y el tiempo de producción. También podrás ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

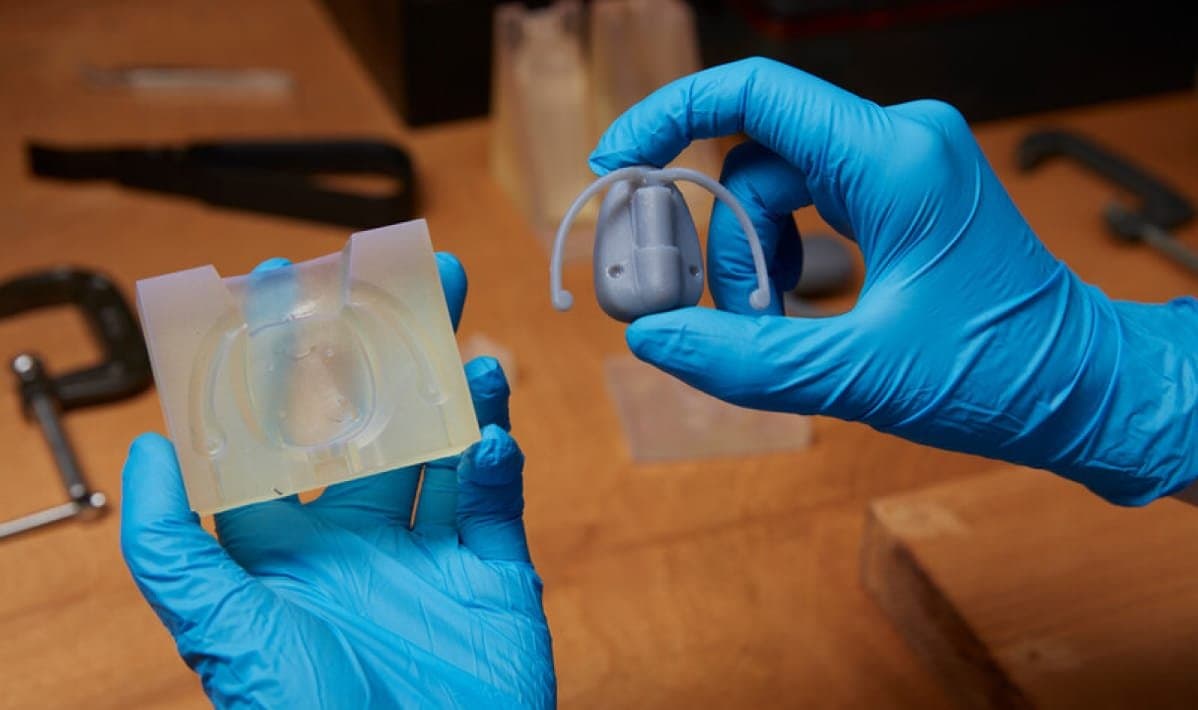

Moldes para sobremoldeo

El sobremoldeo es un proceso de moldeo por inyección de varios pasos en el que dos o más componentes se moldean uno encima del otro. Sobremoldear permite fabricar productos con múltiples materiales y/o colores de forma relativamente sencilla. Además, requiere menos horas de trabajo (y por consiguiente, cuesta menos) que otros métodos de fabricación en los que sería necesario trasladar una pieza a un molde o una máquina completamente distintos. Los sobremoldes reducen la necesidad de montar el producto, porque las piezas se fabrican directamente una encima de la otra.

Dame Products utilizó sobremoldes de silicona para encapsular el hardware interno de los prototipos beta destinados a los clientes.

Sobremoldeo y moldeo por inserción

Explora los fundamentos del sobremoldeo y del moldeo por inserción, y cómo utilizar estos procesos para crear prototipos moldeados por inserción con moldes impresos en 3D.

Moldes de termoformado

Los moldes necesarios para el proceso de termoformado se pueden desarrollar mediante diversos procesos de fabricación, como el tallado a mano de madera, el mecanizado CNC de plástico, espuma estructural, fibra de vidrio, materiales compuestos o metales; la impresión 3D de polímeros o la fundición de yeso o metal.

Muchas empresas están recurriendo a la impresión 3D por estereolitografía (SLA) para crear moldes para los procesos de termoformado, porque ofrece un plazo de producción rápido a un precio bajo, especialmente con series cortas de producción, piezas personalizadas y diseños de prototipos. La impresión 3D también ofrece una libertad de diseño incomparable para crear moldes complejos y detallados.

Termoformado rápido de bajo volumen con moldes impresos en 3D

Lee nuestro libro blanco para saber cómo crear moldes complejos rápidamente con la impresión 3D y aprende consejos y recomendaciones que te convendrá seguir cuando prepares tus piezas para moldes.

Moldeo por compresión

El moldeo por compresión es un proceso de fabricación en el que una cantidad medida de material de moldeo, que por lo general suele estar precalentado (y al que se suele llamar "carga") se comprime hasta alcanzar la forma deseada usando dos moldes calentados.

Por lo general, el moldeo por inyección es más adecuado para volúmenes elevados de producción, mientras que el moldeo por compresión se suele preferir para la producción de un volumen bajo o medio de piezas. Hoy en día, los fabricantes usan tanto el moldeo por compresión como por inyección, pero para diferentes tipos de piezas. El moldeo por inyección suele ser una opción mejor para piezas más complejas, mientras que el moldeo por compresión es una buena elección para diseños relativamente sencillos, entre los que se cuentan formas básicas de muy gran tamaño que no se pueden producir mediante técnicas de extrusión.

Dependiendo del material o de la carga a la que vayas a someter a moldeo por compresión, tienes varias opciones para crear moldes, como la fundición a presión, el mecanizado CNC o la impresión 3D. La clave es que tus moldes deben ser capaces de soportar el proceso del moldeo por compresión, por lo que si vas a utilizar calor, los moldes que crees deberán poder resistir grandes cambios de temperatura. Los moldes también tendrán que poder soportar la presión que se aplica durante la compresión.

La impresión 3D es un método rápido y barato para crear moldes para el moldeo por compresión.

Producción de piezas de silicona con herramientas impresas en 3D

Lee este informe para acceder a una guía paso a paso sobre el utillaje impreso en 3D para la producción de piezas de silicona, con buenas prácticas para el diseño de moldes y casos de estudio de clientes.

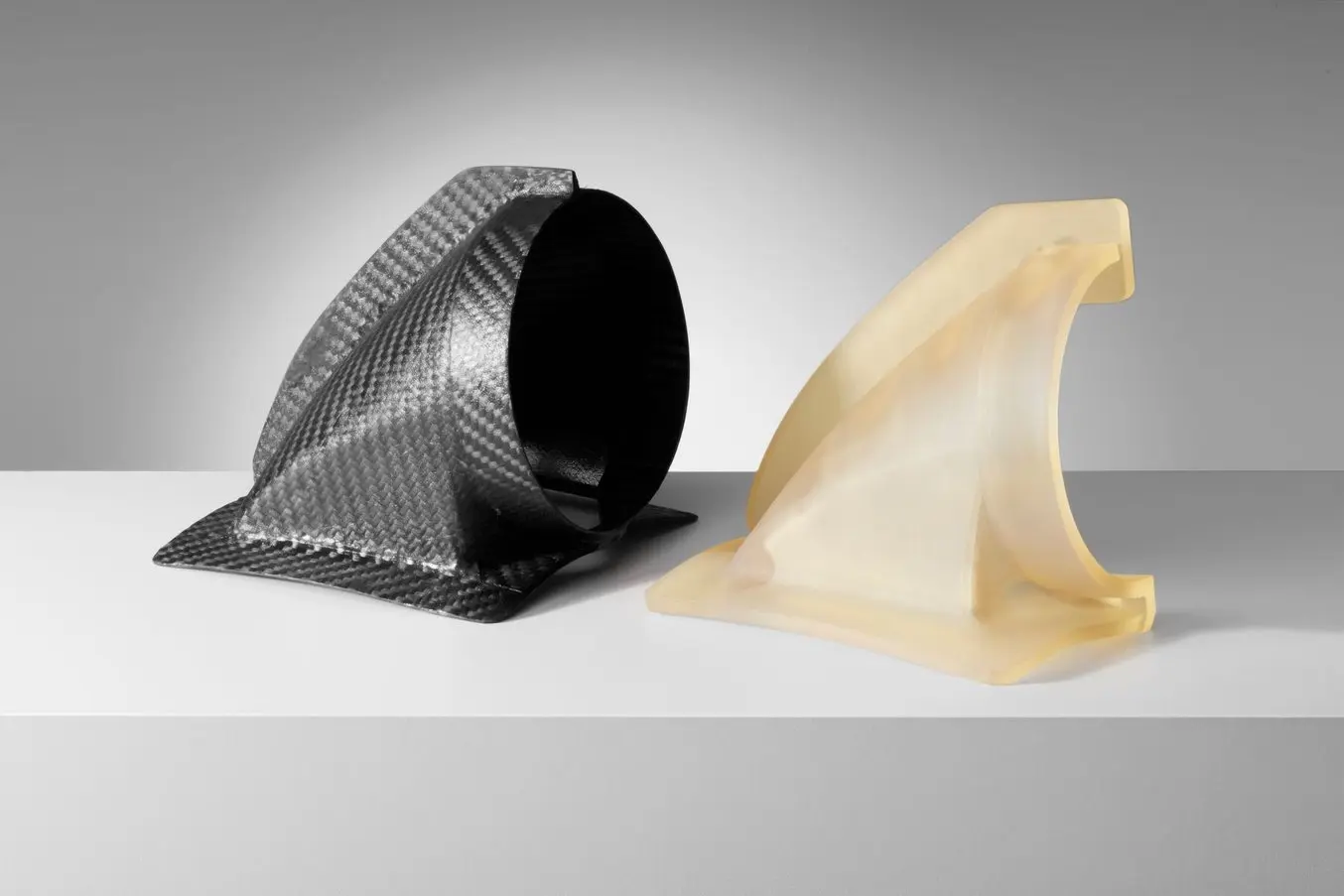

Moldes de materiales compuestos

Los materiales compuestos son materiales muy versátiles y eficientes, que impulsan la innovación en varios mercados, desde el sector aeroespacial a la sanidad. Obtienen mejores resultados que materiales como el acero, aluminio, la madera o el plástico y permiten fabricar productos ligeros de alto rendimiento. Los polímeros reforzados con fibras (FRP, por sus siglas en inglés) dominan el mercado y han fomentado el crecimiento de nuevas aplicaciones en varios sectores. Algunos de los materiales compuestos más populares con la fibra de carbono, la fibra de vidrio y el Kevlar.

Fabricar polímeros reforzados con fibras es un proceso que requiere mucha habilidad y trabajo, y que se usa tanto en la producción de piezas únicas como en la producción por lotes. Los tiempos de los ciclos van desde una hora a 150 horas según el tamaño y complejidad de la pieza. Lo habitual en la fabricación con FRP es que las fibras rectas y continuas se unan en la matriz para formar hojas individuales que se laminan capa por capa sobre la pieza final.

Un conducto de aire de un guardabarros de fibra de carbono junto al molde de dos piezas impreso con la High Temp Resin.

Fabricación de piezas de fibra de carbono con moldes impresos en 3D

Conoce recomendaciones de diseño para crear moldes impresos en 3D, recorre el proceso paso a paso y explora un análisis y una explicación tanto de las ventajas como de las limitaciones de este método de producción.

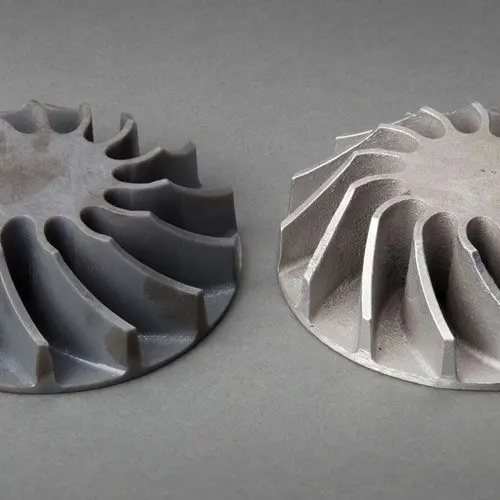

Moldes para la fundición de metal

Aunque todas las técnicas de fundición de metal comparten un mismo proceso principal, hay algunos métodos que se ajustan mejor a ciertas aplicaciones. Algunos de los métodos más comunes son la fundición a presión, el moldeo por inyección y el moldeado en arena.

Un molde para moldeado en arena.

Tanto los patrones para la fabricación indirecta de moldes y los moldes para fundir directamente piezas de metal se pueden hacer con varios métodos al mismo tiempo. Lee nuestra guía para la fundición de metal para conocer detalles de cada proceso.

Fabricación de piezas de metal mediante impresión 3D

Obtén guías de diseño para crear patrones impresos en 3D, ve paso a paso por el proceso de fundición directa a la cera perdida y explora las instrucciones de fundición indirecta a la cera perdida y moldeado en arena.

Empieza a imprimir moldes en 3D

Combinar técnicas tradicionales de producción como el moldeo por inyección, el termoformado o la fundición de silicona con las piezas impresas en 3D permite lanzar productos al mercado con mayor rapidez, con un proceso de fabricación más eficiente en cuanto a tiempo y costes. La impresión 3D de escritorio ofrece a los negocios un método versátil y rentable para desarrollar modelos y moldes maestros para los procesos de fabricación de moldes tanto directos como indirectos, completamente in situ.

Explora las impresoras 3D SLA para empezar a imprimir o contacta con nuestro departamento de ventas para obtener más información.