Formlabs y Autodesk Fusion 360 han unido fuerzas para optimizar tu proceso de trabajo digital con un nuevas herramientas de diseño asistido por ordenador (CAD) para la impresión 3D. Nuestras impresoras Form 3 y Form 3L son las primeras máquinas de SLA que se van a incluir en este nuevo conjunto de herramientas que combina lo mejor del versátil paquete de CAD de Autodesk con resultados de impresión 3D profesionales. Estamos encantados de ofrecer esta nueva funcionalidad a los usuarios de Formlabs, que ahora pueden realizar iteraciones de nuevas ideas en tan solo unos cuantos pasos.

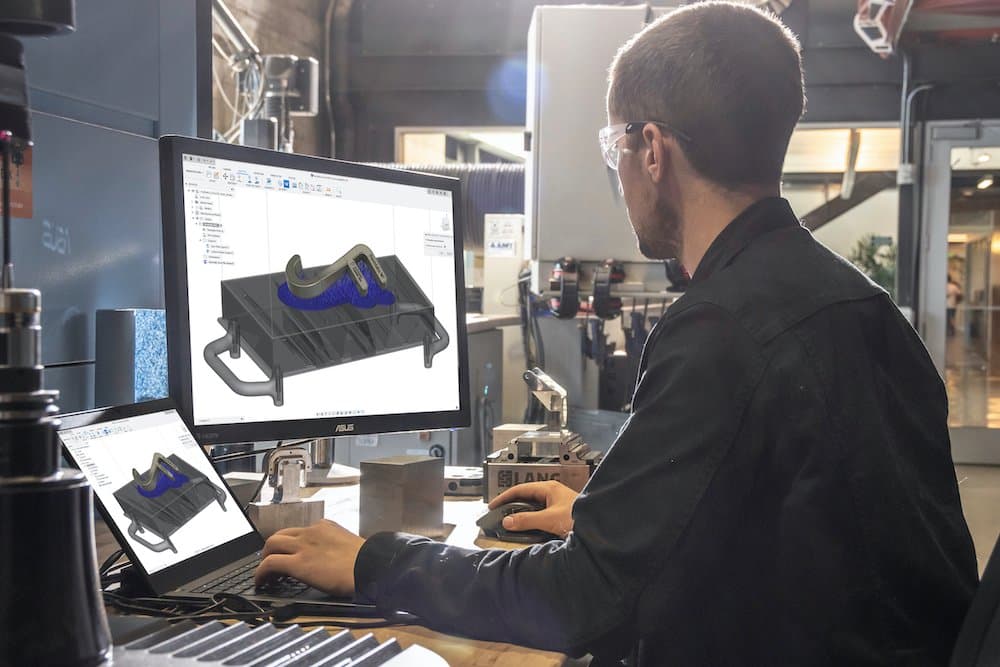

La integración del software incluye una nueva interfaz gráfica en la que los usuarios pueden visualizar y comunicar cómo encajarán las piezas en los volúmenes de impresión de la Form 3 y la Form 3L. Cada diseñador puede personalizar un panel de instrumentos de diseño que encaje con los procesos de trabajo de impresión 3D que utilice con más frecuencia. Por su parte, los equipos pueden optimizar la gestión de los archivos exportando directamente un archivo .form de Fusion 360 (próximamente llegará una función de exportación directa a PreForm). Esto elimina la necesidad de descargar archivos STL específicos, con lo que los diseñadores y los fabricantes controlan las versiones de forma más fiable.

"Integrar las impresoras de Formlabs en Autodesk Fusion 360 es un gran paso a la hora de optimizar los procesos de trabajo aditivo, incorporando tanto el diseño como la fabricación en una sola plataforma unificada".

Sualp Ozel, Autodesk

Formlabs ha trabajado codo con codo con los desarolladores de Autodesk para hacer posible esta integración. Según el gestor de productos sénior Sualp Ozel, "integrar las impresoras de Formlabs en Autodesk Fusion 360 es un gran paso a la hora de optimizar los procesos de trabajo aditivo, incorporando tanto el diseño como la fabricación en una sola plataforma unificada. Esto ahorra dinero y genera resultados mejores, más fiables y profesionales en un tiempo aceptable".

Nuestra inspiración ha sido nuestra diversa comunidad de usuarios de todo el mundo, que ya está utilizando Fusion 360 con la Form 3. Sus procesos de trabajo digitales van a estar incluso mejor adaptados a sus correspondientes objetivos. ¡Lee algunas de las historias a continuación y no pierdas de vista los casos de estudio que publiquemos en el futuro!

Integración de Formlabs con Fusion 360

Formlabs y Autodesk Fusion 360 se han asociado para optimizar su proceso de trabajo digital con un nuevo software de diseño asistido por ordenador (CAD) para la integración de la impresión 3D. Visita nuestro portal de innovación para descubrir las novedades más recientes de Fusion 360 para la SLA, leer más historias de usuarios y descargar nuestra guía de diseño. (En la imagen: juego de ajedrez de Will Qiu)

Caso de estudio de usuarios: Cosm

Derek Sham fundó la empresa de productos sanitarios Cosm en 2018 para tratar un trastorno médico extremadamente común pero del que se habla poco: el prolapso uterino. Esta patología, provocada por el debilitamiento del suelo pélvico, afecta a casi el 25 % de las mujeres de todo el mundo. Un tratamiento no quirúrgico frecuente de la misma es el pesario, una prótesis de soporte que se introduce en la vagina. Sin embargo, muchas pacientes descartan este tratamiento por lo frustrante que resulta la escasa variedad disponible de formas y tallas de pesarios. Cosm se enfrentó al problema desarrollando un enfoque completamente nuevo adaptado a cada paciente.

"Con la resolución de la Form 3B, podemos cambiar las medidas en menos de un milímetro en Fusion 360 para obtener las propiedades que necesitamos de nuestros moldes y piezas finales de silicona".

Robert Lancefield, jefe de ingeniería de diseño mecánico

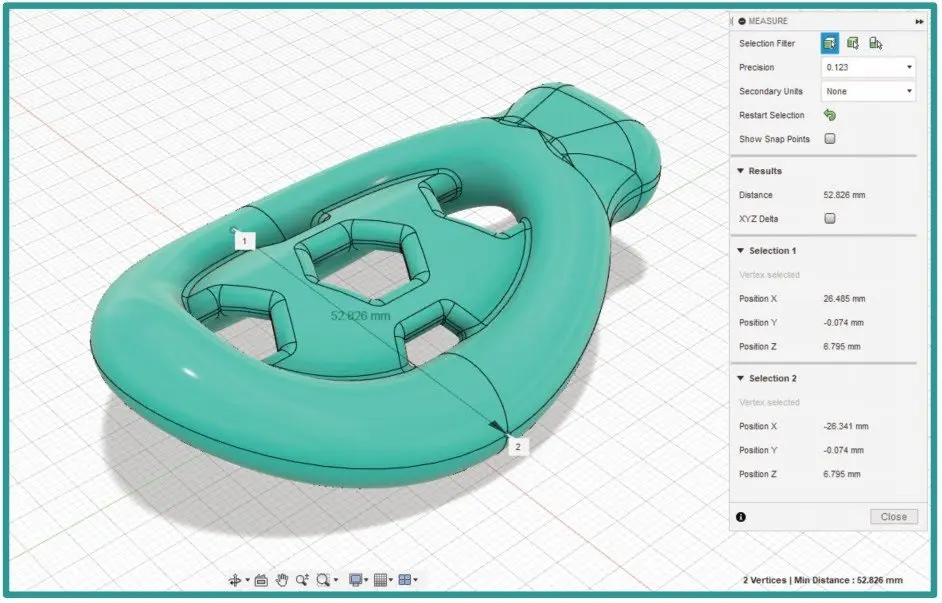

La directora tecnológica de Cosm Aye Nyein San afirma que "es un proceso en el que intervienen la ciencia de datos, el aprendizaje automático y la inteligencia artificial. Con la ayuda de todos ellos, esperamos poder ofrecer a los mujeres una experiencia mejor cuando necesiten recibir tratamiento por un prolapso". Continuó explicando que su proceso de trabajo comienza con una novedosa técnica de imagenología por ultrasonidos. Los datos de escaneado se importan en Fusion 360 para diseñar un molde similar a una carcasa adaptable que se imprime en la Form 3B. Por último, este molde se llena de una silicona biocompatible para producir el pesario adaptado a la paciente.

Tanto Fusion 360 como la Form 3B aportan a Cosm la precisión dimensional que requieren para ofrecer a las pacientes cuidados de alta calidad.

Caso de estudio de usuarios: Vertiball

El fundador y CEO de Vertiball Curtis Kennedy quiere dar a los atletas la capacidad de gestionar ellos mismos el alivio de su dolor muscular, su recuperación y la prevención de lesiones. La solución es Vertiball: una esfera de masaje de libre rotación que se puede montar en una superficie vertical, con lo que resulta más fácil centrarse en la zona exacta que requiere un tratamiento de masaje. La principal innovación de Vertiball es su ventosa industrial patentada capaz de adherirse a superficies no porosas como el pladur pintado, el metal o la madera. La parte delantera del aparato, que contiene la bola que gira, se desliza y se engancha en el mecanismo de la base.

Con tantas piezas móviles y deslizantes, era esencial obtener un prototipo preciso. Curtis descubrió la fiabilidad que necesitaba combinando Fusion 360 con la Form 3. Al diseñar cada pieza del conjunto, el equipo de desarrollo de Vertiball realizó un análisis de esfuerzo en el entorno de simulación de Fusion antes de dedicar recursos materiales a un prototipo en la Form 3.

"Un diseño nuevo puede tener un aspecto genial en el ordenador, pero la única forma de saberlo con seguridad es someterlo a ensayo. Cuando validamos la funcionalidad teórica de un diseño mediante la simulación, pasamos directamente a la creación de prototipos con la Form 3."

Curtis Kennedy, CEO de Vertiball

En el proceso de desarrollo, Curtis también necesitaba un material para prototipos que imitara la baja fricción y la resistencia al agrietamiento de la Poliamida 6 que iba a utilizar para fabricar el producto de uso final. Para ello, recurrió a la familia de resinas Tough y Durable de Formlabs.

Caso de estudio de usuarios: PrintCity

Mark Chester es un especialista en desarrollo de productos del centro de impresión 3D PrintCity en la Universidad Metropolitana de Manchester. Con un parque de más de impresoras 3D FDM, SLA y de metal que ha adquirido del mayor socio de Formlabs en el Reino Unido, Additive-X, Mark ejerce de asesor para que otras empresas lleven a cabo estudios de viabilidad para nuevas tecnologías digital.

United Utilities, la mayor compañía de agua del Reino Unido, contactó con ellos para evaluar el uso del escaneo óptico y la impresión 3D para fabricar pequeñas piezas de repuesto bajo demanda. De este modo, se evitan los plazos de días o semanas que suele requerir entregar las piezas si algo se avería.

El proceso de trabajo que propone Mark comienza por capturar una pieza desgastada con un escáner láser. Los datos se importan en Fusion 360 y se limpian en el Mesh Workspace (Espacio de trabajo de malla) del programa. A continuación, las potentes herramientas de modelado paramétrico de Fusion 360 se utilizan para realizar la ingeniería inversa de una pieza de recambio precisa. Por último, las piezas se envían directamente de Fusion 360 a PreForm antes de imprimir con la Form 3. Utilizando la integración entre Fusion 360 y PreForm, un equipo de mantenimiento de United Utilities puede importar escaneos, limpiar el modelo e imprimir piezas directamente sin guardar decenas de archivos STL para piezas de un único uso.

"Fusion 360 tiene una curva de aprendizaje poco pronunciada para los clientes que no tienen experiencia previa en CAD. Además, es rentable".

Mark Chester, especialista en desarrollo de productos de PrintCity

Autodesk Fusion 360 y la Form 3 dan al equipo de Mark la capacidad de identificar rápidamente un proceso de trabajo viable y presentarlo a sus clientes, independientemente del tamaño de la organización.