Cómo Ford desarrolló el nuevo Explorer usando las impresoras 3D SLA y SLS de Formlabs

El sector automovilístico está cambiando rápidamente con la creciente presión para abandonar los combustibles fósiles y pasar a los vehículos eléctricos, una transición impulsada tanto por el interés de los consumidores como por las nuevas normativas. Ford está liderando este cambio, del mismo modo que estuvo en la vanguardia del automóvil durante la producción del Ford T y la introducción de las primeras cadenas de montaje hace más de 100 años. El plan es vender únicamente vehículos eléctricos en Europa para 2030.

Ford Motor Company es el sexto mayor fabricante de automóviles del mundo, con una producción de más de 4 millones de vehículos al año y más de 175 000 empleados en todo el mundo. El corazón de Ford en Europa es Ford Colonia, una planta fundada en 1930 que es conocida por ser el lugar de montaje del Ford Fiesta.

Junto a la fábrica, PD Merkenich es un centro de desarrollo que diseña todos los coches destinados al mercado europeo, entre los que se encuentran modelos con mucho éxito como los Ford Fiesta, Focus, Kuga y ahora, el Explorer, el primer vehículo completamente eléctrico de Ford para el mercado europeo, que entró recientemente en producción en serie en la planta de montaje de Colonia. El equipo también colabora con el Centro Técnico de Ford en Dunton (Reino Unido) para el desarrollo de vehículos comerciales.

Pero ¿cómo se mantiene Ford a la altura de la intensa competencia y de unos ciclos de desarrollo cada vez más cortos? Sigue leyendo para echar un vistazo al Centro de Tecnología Rápida de PD Merkenich, que tiene un papel fundamental para crear prototipos rápidos para el desarrollo de productos.

Las herramientas para producir prototipos automovilísticos a escala real

"El prototipado es muy importante en el proceso de desarrollo. Da a los ingenieros la posibilidad de verificar el diseño. Si surge la necesidad de rediseñar una herramienta de moldeo por inyección o una herramienta de producción más adelante en el proceso, es algo que resulta muy caro. Lleva mucho tiempo hacerlo, así que en el peor de los casos, puede haber un período de inactividad en la fábrica. Esto se puede evitar usando el prototipado y aplicando todas las tecnologías disponibles" nos dijo Sandro Piroddi, supervisor del Centro de Tecnología Rápida de Ford.

Producir prototipos de vehículos a escala real requiere un amplio abanico de herramientas. El Centro de Tecnología Rápida está formado por grandes instalaciones equipadas con los métodos de fabricación más modernos: tiene sus propias máquinas de moldeo por inyección, herramientas de conformado y una gran variedad de herramientas de fabricación sustractiva, como por ejemplo, fresadoras capaces de albergar incluso los paneles más grandes de un chasis.

El Ford Explorer es un vehículo totalmente eléctrico que ha entrado en producción en serie en la planta de montaje de Colonia.

Por supuesto, la lista no estaría completa sin la fabricación aditiva. De hecho, PD Merkenich fue el primer taller de Europa en utilizar una impresora 3D de estereolitografía (SLA), en 1994, y desde entonces, ha expandido su repertorio para disponer de impresoras 3D de modelado por deposición fundida (FDM), SLA y sinterizado selectivo por láser (SLS) para polímeros, además de máquinas de impresión 3D de metal.

Aunque los primeros modelos conceptuales se siguen haciendo con arcilla, a medida que el desarrollo de los productos pasan a etapas posteriores y cada componente se acerca a su forma final, es cada vez más importante poder poner a prueba la forma y la funcionalidad con materiales y procesos que están tan cerca de los de la producción como sea posible.

"La fabricación aditiva es muy importante en el proceso de desarrollo. Te da la oportunidad de producir piezas de forma muy rápida y eficiente, además de reducir los costes. También tienes la posibilidad de reaccionar a los problemas en poco tiempo. En lo que respecta al desarrollo orientado a la electrificación de los vehículos, los tiempos de desarrollo se están volviendo más cortos, con lo que el tiempo que tenemos para desarrollar y verificar las piezas de los vehículos es menor y por ello es muy importante disponer de esta tecnología en el proceso de desarrollo. Permite que seamos mucho más competitivos que la competencia".

Sandro Piroddi, supervisor del Centro de Tecnología Rápida de Ford

Al ser los plazos de desarrollo cada vez más ajustados, el Centro de Tecnología Rápida no deja de buscar avances en el campo de la fabricación aditiva que permitan acelerar la entrega de los componentes.

Desarrollo de prototipos de diseño con la impresión 3D SLA

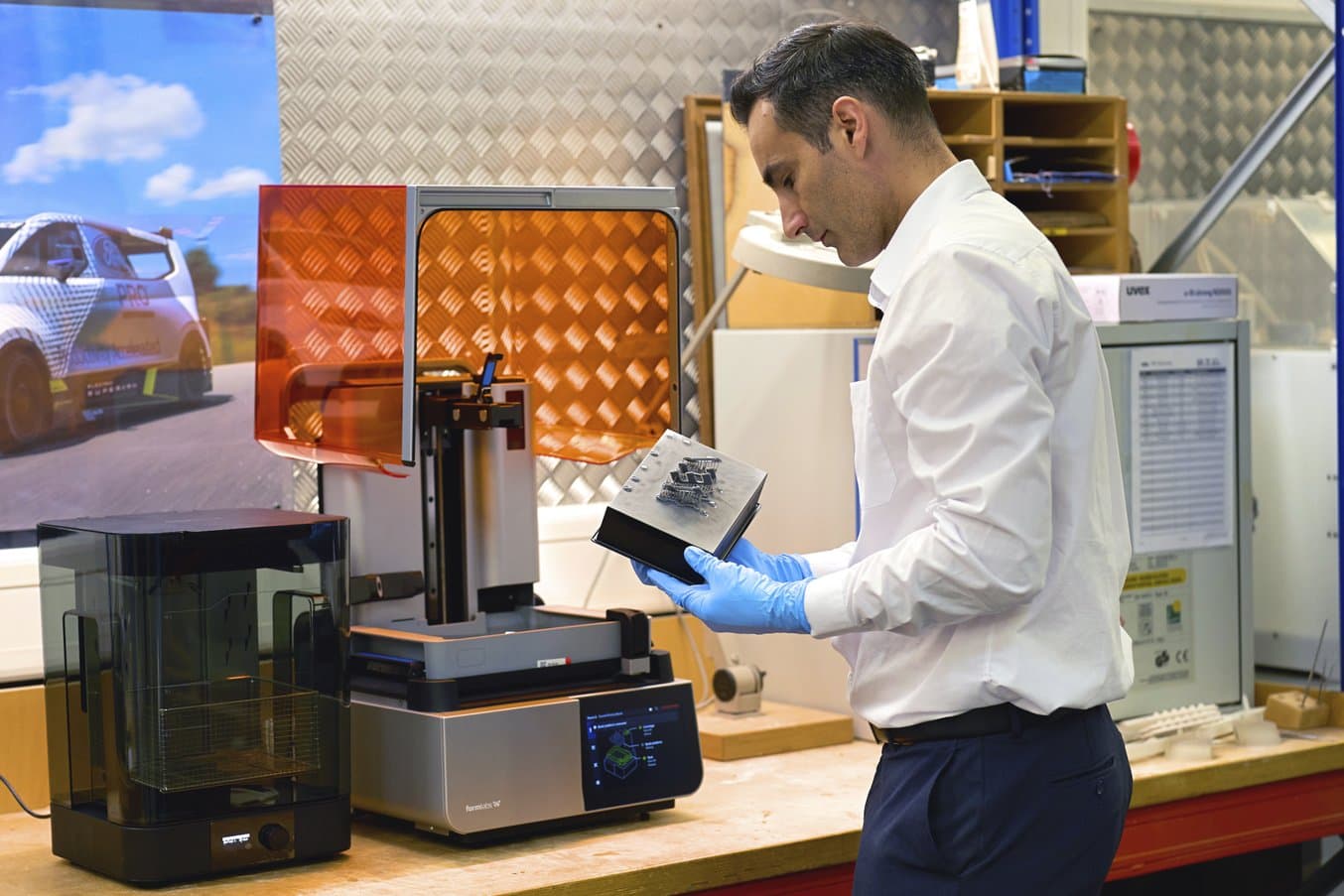

Las impresoras 3D SLA se utilizan principalmente en el taller para prototipos de diseño que requieren una buena calidad de la superficie y que se deben producir con rapidez para realizar iteraciones rápidas. La primera impresora de Formlabs que tuvo PD Merkenich fue una Form 2, pero el centro no tardó en expandir su parque de impresoras hasta contar con múltiples unidades de escritorio y una impresora 3D SLA de gran formato Form 3L. Hace poco, se convirtieron en una de las primeras empresas en hacerse con la Form 4, la última impresora 3D MSLA de Formlabs.

"La Form 4 es muy rápida, creo que es la mejor máquina que he visto hasta el momento en cuestión de velocidad. Sin duda, es una muy buena mejora respecto a los modelos anteriores. Es fácil de usar, por lo que a los operarios de nuestro taller les resulta mucho más sencillo aprender a trabajar con la máquina y obtener piezas de buena calidad", dijo Bruno Alves, experto en fabricación aditiva y especialista en utillaje de Ford.

PD Merkenich fue uno de los centros que probó la nueva Form 4 en su fase beta. La velocidad increíble de la nueva impresora dará al taller la capacidad de producir prototipos nuevos en solo unas horas.

"Trabajar con la Form 4 está siendo revolucionario. La velocidad de la impresora va a cambiar nuestro proceso de trabajo. Ha crecido nuestra productividad, somos mucho más flexibles si tenemos pedidos a corto plazo. Ahora podemos hacerlos con la Form 4".

Sandro Piroddi, supervisor del Centro de Tecnología Rápida de Ford

"Hace años tardábamos días, mientras que ahora imprimimos piezas en cuestión de minutos. Por eso, a los ingenieros no les asusta crear nuevos diseños o iteraciones, porque saben que obtendrán las piezas muy rápido", añadió Alves.

La velocidad de impresión rápida permite al equipo del Centro de Tecnología Rápida cumplir más pedidos en menos de 24 horas, incluso si provienen de Reino Unido, a donde los pueden enviar por la noche para que lleguen al día siguiente.

Demostración del producto: Form 4

Descubre cómo la Form 4 puede hacer posibles nuevos niveles de productividad e innovación con su incomparable velocidad, precisión y fiabilidad.

El equipo usó la impresión 3D SLA para prototipar muchas piezas del nuevo Explorer, como el conjunto del espejo retrovisor.

Para el nuevo Explorer, el equipo usó la impresión 3D SLA para validar el diseño de muchas piezas del exterior y el interior del coche.

"La Form 3L nos permite imprimir piezas de gran tamaño, como componentes del exterior de la carrocería del vehículo. Imprimimos este embellecedor del espejo para validar un diseño. La impresión 3D es adecuada para este fin porque es rápida y podemos obtener una calidad muy buena, comparable a la de las piezas producidas en masa", dijo Alves.

El gran volumen de impresión de la Form 3L da al equipo la capacidad de producir prototipos de gran tamaño de una pieza.

Estas piezas se imprimieron con la Clear Resin y se granallaron en la Fuse Blast.

Pruebas independientes de la fiabilidad de la Form 4 y otras impresoras 3D de resina

La Form 4 de Formlabs obtuvo un índice de éxito de la impresión del 98,7 %, según las mediciones de una entidad independiente, líder mundial en ensayo de productos. Lee una descripción completa de la metodología de ensayo y consulta los resultados en nuestro libro blanco.

Ensayo de piezas mecánicas con la impresión 3D SLS

El taller también usa un gran número de impresoras 3D SLS que están destinadas a ensayos de piezas mecánicas.

"Siempre estamos intentando probar y validar materiales que sean más parecidos a los que se usan en la producción en masa. La Fuse 1+ 30W utiliza como material PA 12 [nylon] que es muy similar a las piezas producidas en masa moldeadas por inyección", dijo Alves.

Aunque el equipo también tiene impresoras 3D SLS de gran formato en sus instalaciones que puede imprimir paneles de carrocería de gran tamaño, sus miembros prefieren usar la Fuse 1+ 30W para las piezas que quepan dentro de su volumen de impresión.

"La Fuse 1+ 30W es mucho más rápida que la competencia. Además, para nuestros trabajadores es muy fácil utilizar la máquina. En el fondo, lo que de verdad nos importa es que es muy fácil producir las piezas más rápido".

Bruno Alves, experto en fabricación aditiva y especialista en utillaje de Ford

El equipo también probó la beta de la Fuse Blast, la solución automatizado de limpieza y pulido que completa el proceso de trabajo para SLS y simplifica el posacabado.

"La Fuse Blast acelera considerablemente nuestro proceso porque los operarios ya no tienen que limpiar las piezas manualmente. Simplemente las meten dentro de la caja e inician la máquina. Antes, lo hacían manualmente y era algo que llevaba mucho tiempo. Ahora, en ese tiempo que se ahorran, los operarios pueden hacer otras cosas y agilizamos el proceso", dijo Alves.

El puerto de carga es un conjunto de piezas complejo que habría sido imposible de fabricar con cualquier otro método.

El carácter autosostenible de la impresión 3D SLS facilita la producción de diseños complejos. Para fabricar el nuevo Explorer, el equipo usó la Fuse 1+ 30W para producir diversas piezas y conjuntos mecánicos.

"Para esta cubierta de carga, era importante usar el SLS, porque necesitábamos una pieza funcional que nos permitiera poner a prueba los mecanismos. Es un diseño verdaderamente complejo que no podemos producir de ninguna otra forma. No podemos fresar este componente. No podemos usar el moldeo por inyección para producir solo unas muestras. Por eso, la mejor manera es imprimir con un material que podamos someter a ensayo físicamente", dijo Alves.

Producción SLS rápida de piezas de alto rendimiento con la nueva Fuse 1+ 30W

Ve nuestra demostración del producto para aprender más sobre el funcionamiento de la Fuse 1+ 30W y la impresión 3D SLS de la mano de expertos de Formlabs.

SLS para la producción de uso final

La impresión 3D para una producción de uso final no solo es posible, sino que es más asequible, ágil y escalable que nunca con el ecosistema SLS Fuse de Formlabs. Visita nuestra página de SLS para la producción, donde podrás comparar los métodos de producción, conocer los precios a granel del polvo de impresión y ver la producción en acción con 15 fabricantes diferentes que están usando actualmente la serie Fuse.

Moldeo por inyección in situ con insertos de moldes impresos en 3D

Disponer de diversas tecnologías en sus instalaciones también permite al Centro de Tecnología Rápida crear procesos de trabajo híbridos, como por ejemplo, combinando procesos de fabricación tradicionales con utillaje rápido impreso en 3D.

En función del uso previsto para la impresión, el equipo puede elegir el proceso de producción y el material más adecuados para optimizar el coste, la velocidad y la eficiencia general del proceso de trabajo. Por ejemplo, en las pruebas de impacto, los componentes se deben construir con el mismo material y el mismo proceso que en la producción en masa. En el caso de los componentes de plástico, esto suele requerir moldeo por inyección, un proceso que siempre ha requerido herramientas de metal costosas y lentas.

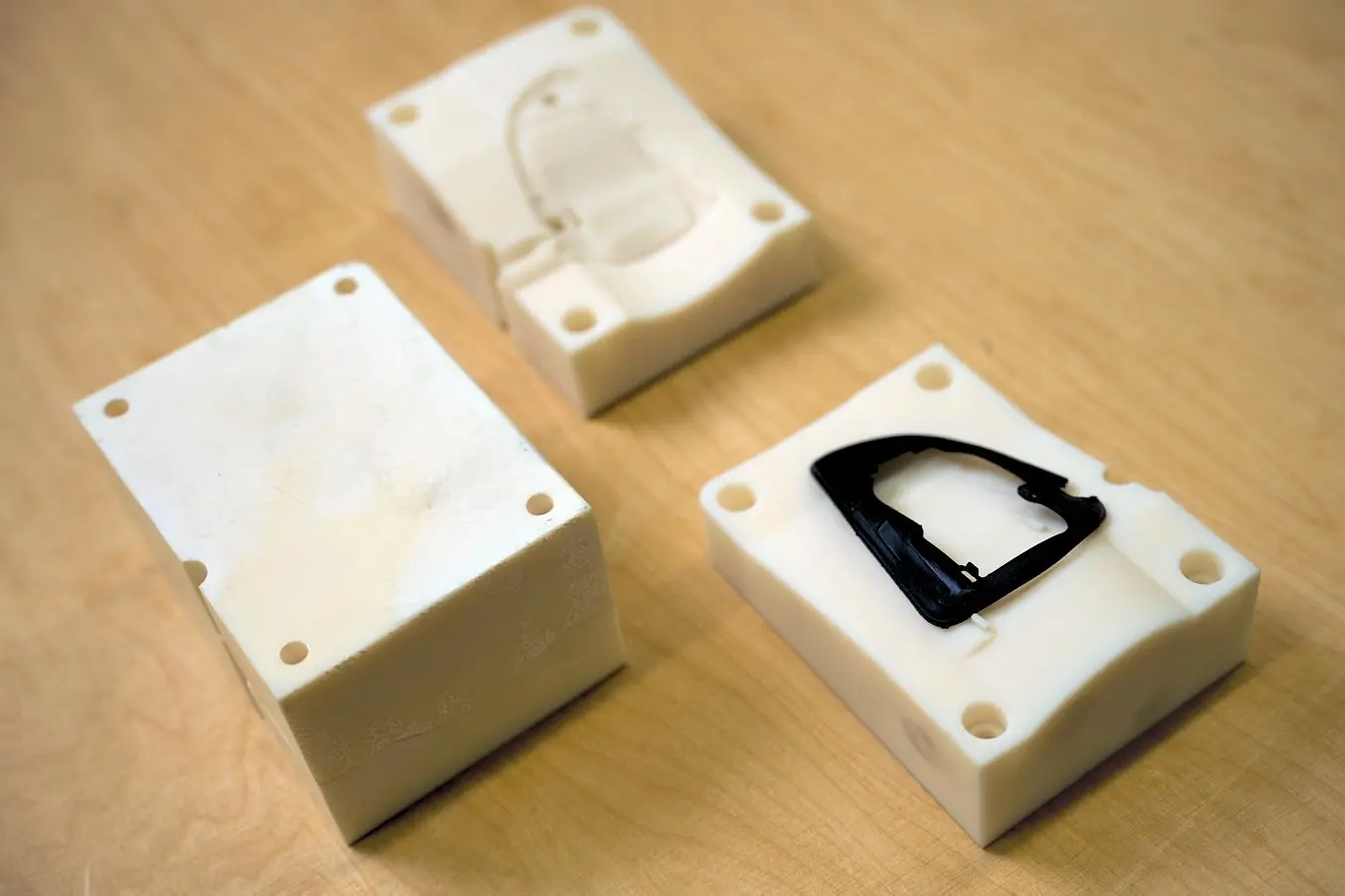

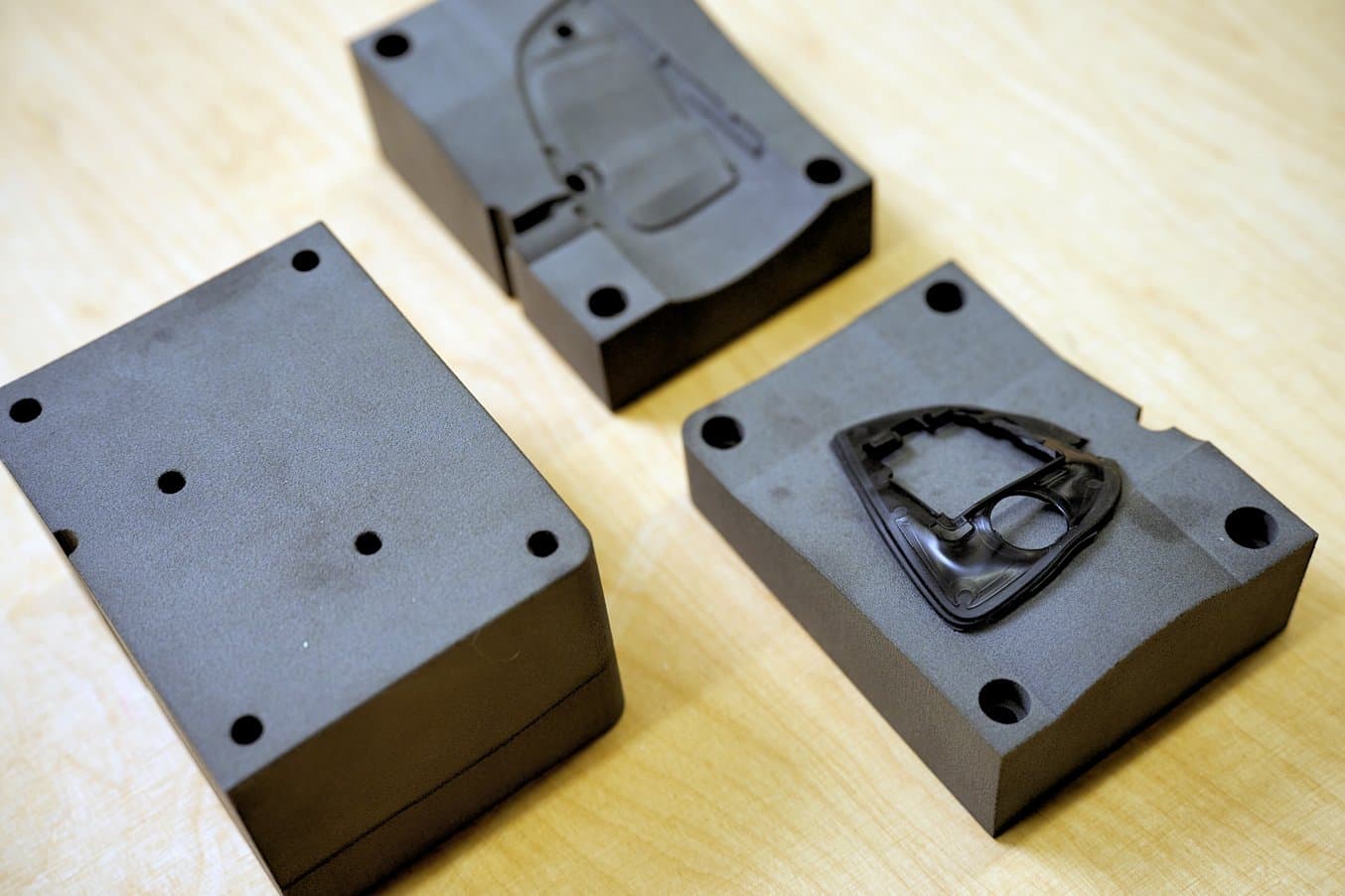

"Vemos mucho potencial en usar insertos impresos en 3D para el moldeo por inyección, sabiendo que podemos realizar iteraciones del diseño con mucha rapidez. Imprimimos cavidades en los machos y después podemos cambiarlas en la herramienta e inyectar las piezas", dijo Alves.

El equipo produjo los insertos para el moldeo por inyección con la Rigid 10K Resin, en impresoras SLA.

Utilizan el Nylon 12 Powder en las impresoras SLS para la misma aplicación.

La impresión 3D permite al equipo producir insertos para moldear diseños diferentes y realizar iteraciones rápidas con su máquina de moldeo por inyección industrial.

Para el nuevo Explorer, el equipo produjo componentes de goma para el conjunto de la manija de la puerta usando insertos de moldes impresos en 3D en su propia máquina de moldeo por inyección.

"Este proceso era complejo, porque usamos varios insertos y también hay varios diseños diferentes que pueden tener a su vez varias iteraciones cada uno. Normalmente, externalizar el moldeo por inyección puede hacer que la pieza tarde en llegar unos dos o tres meses. Dentro de la empresa, podemos agilizar el proceso con la fabricación aditiva y tarda dos semanas, tres como máximo. Para este proyecto, si hubiéramos tenido que usar herramientas externas, habría sido mucho más lento y no habríamos podido tener las piezas listas a tiempo", dijo Alves.

Cada diseño de manija de la puerta incluye dos de estos componentes de goma como elementos de amortiguación y aislamiento. Para este vehículo de cuatro puertas, eso significa que hay ocho componentes únicos para cada iteración de diseño.

¿Piezas moldeadas por inyección en menos de 24 horas? Introducción al moldeo por inyección de bajo volumen

En este seminario web, te mostraremos cómo usar moldes impresos en 3D mediante estereolitografía (SLA) en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera, además de para ayudar a lanzar productos mejores.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera. También podrás ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

Pisando a fondo hacia la electrificación

El objetivo de Ford de ofrecer solo coches eléctricos para 2030 plantea un itinerario ambicioso para el centro PD Merkenich. Para dar los pasos necesarios, la empresa tendrá que seguir encontrando tecnologías de vanguardia y probando nuevos procesos de trabajo innovadores. Mantener la competitividad requiere explorar los propios límites e integrar nuevos materiales, procesos y máquinas como el utillaje y la impresión 3D in situ.

"Nuestra competencia está acelerando el proceso de desarrollo, nosotros también tenemos que acelerar. La solución es probar los nuevos materiales, procesos y máquinas que llegan al mercado. Si ahora no tuviéramos acceso a la fabricación aditiva, no podríamos mantener el ritmo de la competencia, no podríamos ser tan rápidos. La impresión 3D nos permite tener el mejor producto posible que ofrecer a los clientes, y en menos tiempo", dijo Alves.