Aunque el moldeo por inyección siempre se ha considerado un proceso de fabricación que se usa solo para la producción en serie por sus elevados costes de utillaje, aprovechar la impresión 3D para fabricar moldes de inyección puede darte la capacidad de usar este proceso para producir piezas repetibles de alta calidad para la creación de prototipos y la producción de bajo volumen.

En esta guía exhaustiva aprenderás cómo puedes usar moldes de inyección impresos en 3D, ya sea con máquinas de trabajo o industriales, para producir de manera eficiente y económica cientos de prototipos funcionales y piezas que aceleran el desarrollo de productos, reducen los costes y plazos de producción y llevan productos mejores al mercado.

Moldeo por inyección de bajo volumen vs. moldeo por inyección tradicional

El moldeo por inyección es uno de los principales procesos para la fabricación de plásticos. Es una tecnología rentable y muy repetible que genera piezas de alta calidad para la producción en series grandes. Por eso, se usa con frecuencia para la producción en masa de piezas idénticas con tolerancias ajustadas.

El moldeo por inyección es un proceso rápido e intensivo en el que se usan altas presiones y temperaturas para inyectar material fundido en un molde. El material fundido concreto que se usa depende del objetivo y el alcance del proyecto de fabricación. Los materiales más populares son diversos termoplásticos, como el acrilonitrilo butadieno estireno(ABS), el poliestireno, el polietileno (PE), el policarbonato (PC), el polipropileno (PP) o el poliuretano termoplástico (TPU), pero también se pueden moldear por inyección metales y cerámicas. El molde está compuesto por una cavidad que albergará el material fundido inyectado y que está diseñada para ser un reflejo preciso de los detalles finales de la pieza.

Los suelen fabricarse con metal mediante el mecanizado CNC o electroerosión. Son métodos industriales caros que requieren equipo especializado, software de alta gama y mano de obra especializada. Es por ello que la producción de un molde de metal suele llevar entre cuatro y ocho semanas, con costes que oscilan entre 2000 y más de 100 000 dólares, en función de la forma y la complejidad de la pieza. Para cantidades de piezas más pequeñas, el coste, el tiempo, el equipo especializado y la mano de obra cualificada que se requieren para fabricar el molde a partir de metales de utillaje y métodos de fabricación comunes hacen que el moldeo por inyección a esta escala a menudo resulte inalcanzable para muchas empresas. Sin embargo, existen alternativas al mecanizado de moldes de metal. Aprovechar la impresión 3D para fabricar moldes de inyección que usar para la creación de prototipos y la producción de bajo volumen reduce los costes y el tiempo necesarios con respecto al uso de moldes metálicos, sin dejar de fabricar piezas repetibles y de alta calidad.

En este vídeo, colaboramos con el proveedor de servicios de moldeo por inyección Multiplus para mostrarte los pasos del proceso de moldeo por inyección usando moldes impresos en 3D.

La impresión 3D de escritorio es una potente solución para fabricar moldes para inyección con rapidez y bajos costes. Requiere muy poco equipamiento, con lo que se ahorra en tiempo y operarios expertos de CNC que pueden dedicarse mientras tanto a otras tareas importantes. Los fabricantes pueden aprovechar la velocidad y la flexibilidad de la impresión 3D en su empresa para crear el molde y combinarlo con la potencia de producción del moldeo por inyección para producir varias unidades a partir de termoplásticos comunes en cuestión de días. Incluso pueden obtener moldes de formas complicadas que serían difíciles de fabricar de forma tradicional y que se pueden usar con máquinas de moldeo tanto de escritorio como industriales, por lo que los equipos de desarrollo pueden ser más innovadores. Además, el desarrollo de productos se beneficia de la capacidad de realizar iteraciones del diseño y someter a ensayo el material de uso final antes de invertir en utillaje pesado.

Aunque los moldes impresos en 3D pueden ofrecer estas ventajas si se usan de forma apropiada, también hay algunas limitaciones que se deben tener en cuenta. No debemos esperar el mismo rendimiento de un molde impreso en 3D a partir de polímero que de uno mecanizado en metal. Es más difícil cumplir con las dimensiones críticas, el tiempo de enfriamiento es más largo porque la transferencia térmica es más lenta en el plástico y los moldes impresos pueden romperse más fácilmente bajo el efecto del calor y la presión. Sin embargo, las empresas del sector siguen implementando moldes impresos en 3D en sus procesos de trabajo de moldeo por inyección para series cortas, lo que les permite producir rápidamente entre cientos y miles de piezas. Con usos como el diseño de prototipos funcionales con materiales de uso final, la fabricación de piezas durante la producción piloto o la fabricación de piezas de uso final de bajo volumen o personalizadas, los moldes de inyección impresos en 3D suponen una forma rentable y rápida de producir piezas en cantidades limitadas.

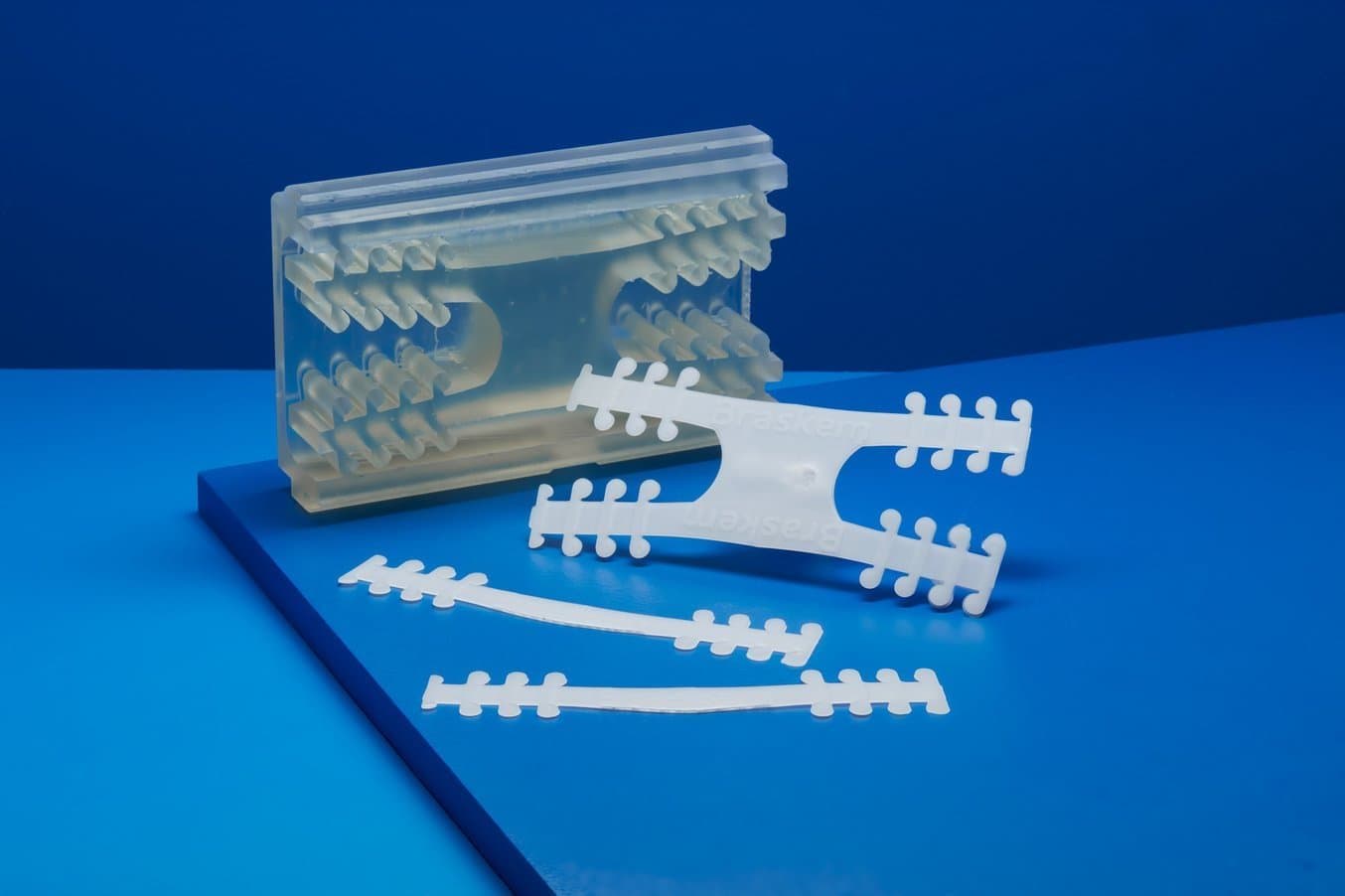

La tecnología de impresión 3D por estereolitografía (SLA) es una buena elección para el moldeo. Se caracteriza por un acabado de la superficie liso y una alta precisión que el molde trasladará a la pieza final y que también facilita el desmoldeo. Las impresiones 3D que se realizan mediante estereolitografía tienen enlaces químicos que las hacen totalmente densas e isotrópicas. De ese modo, se producen moldes funcionales con una calidad imposible para la impresión 3D mediante modelado por deposición fundida (FDM). Las impresoras SLA de escritorio, como las que ofrece Formlabs, se pueden integrar fácilmente en cualquier proceso de trabajo de moldeo por inyección, ya que resultan fáciles de instalar, usar y mantener.

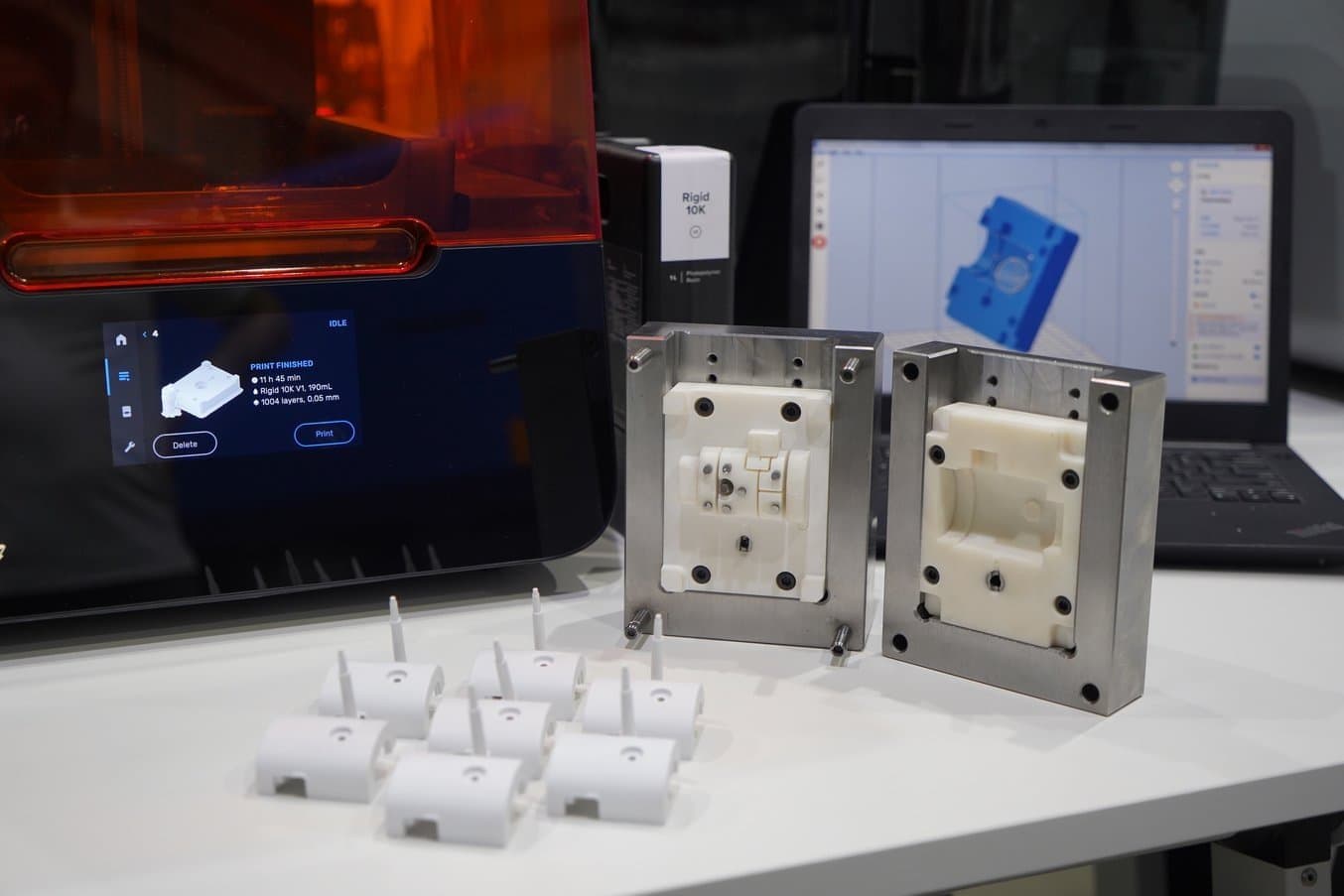

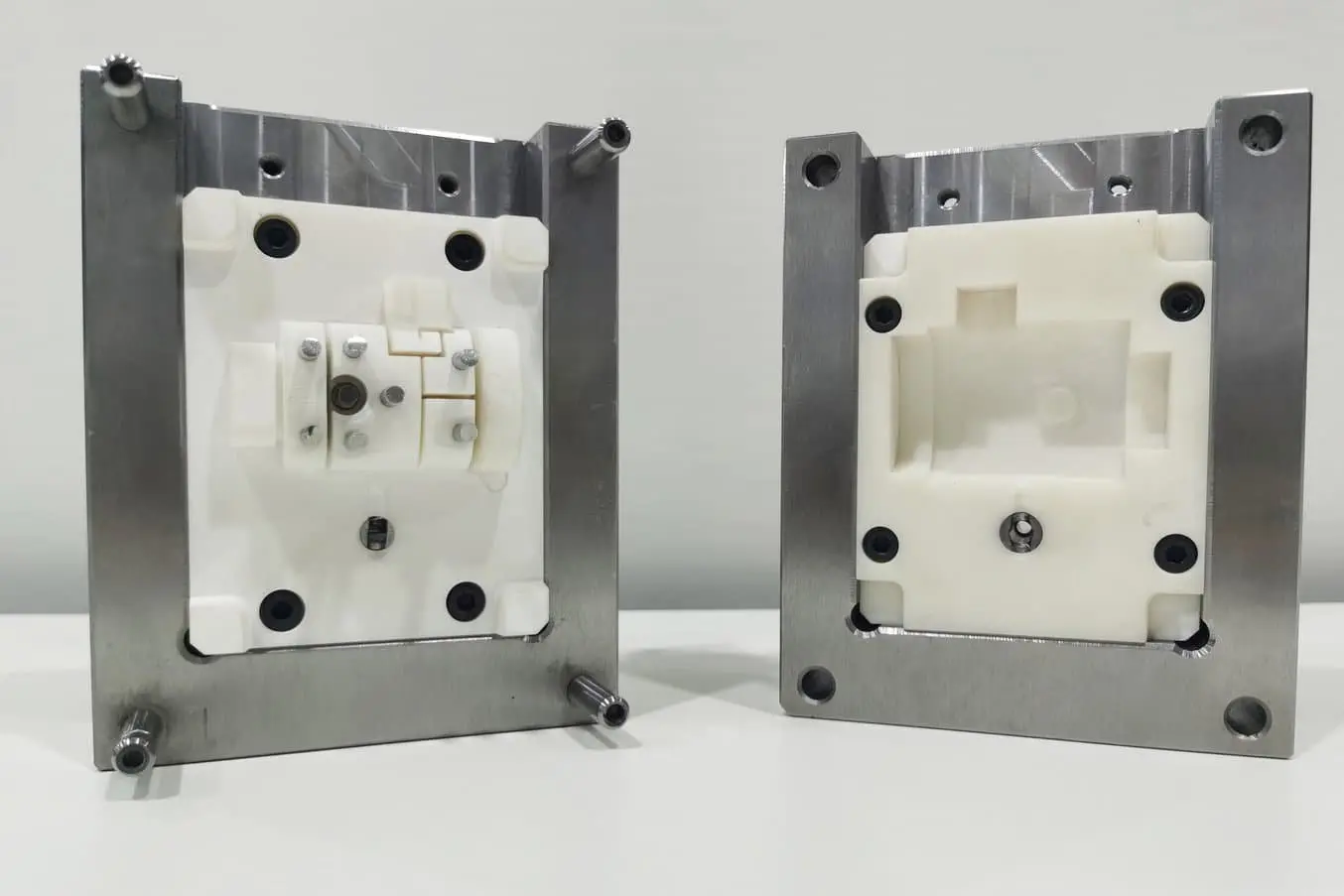

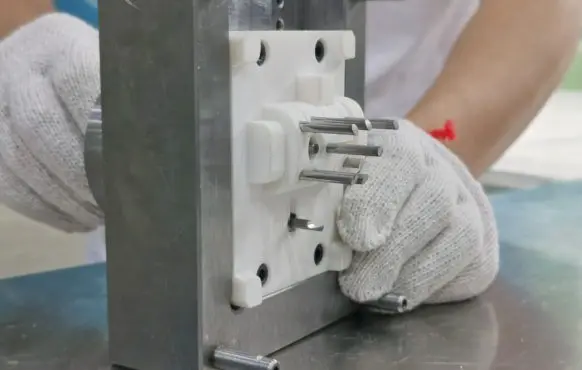

Un macho de molde impreso en 3D con una cáscara metálica.

Una alternativa para una producción de volumen medio de entre 500 y 10 000 piezas es la mecanización de moldes a partir de aluminio, que también puede reducir los costes asociados a la fabricación de moldes. Mecanizar el aluminio es entre cinco y diez veces más rápido que hacerlo con el acero y desgasta menos las herramientas, con lo que se obtienen plazos de producción más cortos y un coste menor. Además, el aluminio conduce el calor con más rapidez el acero, por lo que es menos necesario crear canales de enfriamiento y los fabricantes pueden simplificar los diseños de sus moldes sin dejar de tener tiempos de ciclo cortos.

Hemos preparado un resumen de los diferentes métodos de moldeo por inyección y de los tipos de molde que generan el proceso más eficiente y el menor coste por pieza, en función del volumen de producción:

| Moldeo por inyección de bajo volumen | Moldeo por inyección de volumen medio | Moldeo por inyección de alto volumen | |

|---|---|---|---|

| Método | Producción de moldes y moldeado in situ | Producción de moldes y moldeado externalizados | Producción de moldes y moldeado externalizados |

| Equipo necesario | Impresora 3D, máquina de moldeo por inyección | - | - |

| Molde | Polímero impreso en 3D | Mecanizado en aluminio | Mecanizado en acero |

| Coste del molde | <100 $ | 2000 $ - 5000 $ | 10 000 $ - 100 000 $ |

| Plazo de producción hasta las piezas finales | 1-3 días | 3-4 semanas | 4-8 semanas |

| Volumen de producción ideal | <500 | 500 - 10 000 | >5000 |

| Aplicaciones | Creación rápida de prototipos Moldeo por inyección personalizado Moldeo por inyección en series cortas | Moldeo por inyección en series cortas | Producción en cadena |

El tipo de prensa de inyección no tiene una gran influencia en el proceso de moldeo por inyección de bajo volumen, ya que las grandes máquinas industriales tradicionales de moldeo por inyección también se pueden usar con moldes de inyección impresos en 3D. Sin embargo, estas máquinas son caras, tienen requisitos estrictos en cuanto a las instalaciones necesarias y requieren mano de obra experta, por lo que muchas empresas externalizan la producción de volumen medio y alto a proveedores de servicios y fabricantes por contrato.

Si tienes poca o ninguna experiencia con el moldeo por inyección y te interesa probarlo con una inversión limitada, usar una máquina de moldeo por inyección manual de trabajo como la Holipress o la Galomb Model-B100 puede ser una buena opción. Los equipos de moldeo por inyección a pequeña escala automatizados como la máquina de escritorio MicroMolder o la máquina hidráulica Babyplast 10/12 son buenas alternativas para la producción en series de volumen medio de piezas pequeñas.

¿Quieres conocer los diferentes factores que determinan el coste total del moldeo por inyección? Lee nuestra guía exhaustiva.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir costes y el plazo de producción. También podrás ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

Proceso de trabajo paso a paso para el moldeo por inyección de bajo volumen

El proceso de trabajo para el moldeo por inyección de bajo volumen incluye los siguientes siete pasos:

1. Diseño del molde

Diseña el molde de tu pieza en el software CAD que prefieras. Sigue las reglas de diseño comunes para la fabricación aditiva y el diseño de moldes de inyección. Puedes encontrar las recomendaciones de diseño específicas para moldes de polímero impresos en 3D en nuestro libro blanco.

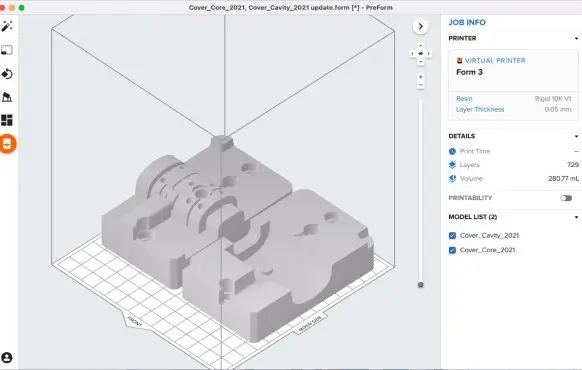

Carga tu diseño en PreForm, el software de preparación de impresiones de Formlabs. Prepara tu impresión y envíala a tu impresora 3D de Formlabs.

2. Impresión 3D del molde

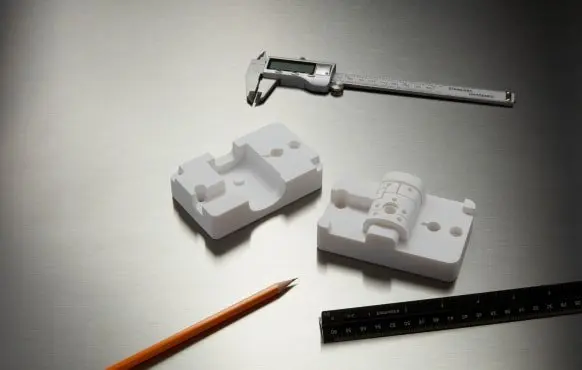

Elige un material de impresión 3D y comienza tu impresión. Usar la Rigid 10K Resin con una altura de capa de 50 micras es una elección ideal para muchos diseños de moldes, ya que combina una gran tenacidad, rigidez y resistencia térmica.

Siempre que sea posible, imprime los moldes al ras, directamente en la base de impresión y sin soportes, para reducir la deformación.

Después de un lavado y poscurado, tu molde impreso en 3D está listo para integrarse en tu proceso de moldeo por inyección.

3. Montaje del molde

Antes del montaje, es posible que decidas acabar el molde para cumplir con las medidas esenciales, sea mediante un lijado a mano, un mecanizado de escritorio o un mecanizado CNC.

Se recomienda colocar el molde impreso dentro de un armazón metálico estándar o un Master Unit Die para que sirva de soporte contra presiones elevadas y se prolongue la vida útil de tu molde impreso. Monta con cuidado el molde impreso en 3D dentro del armazón metálico. Añade pernos de expulsión, insertos, piezas de acción lateral y otros componentes según sea necesario.

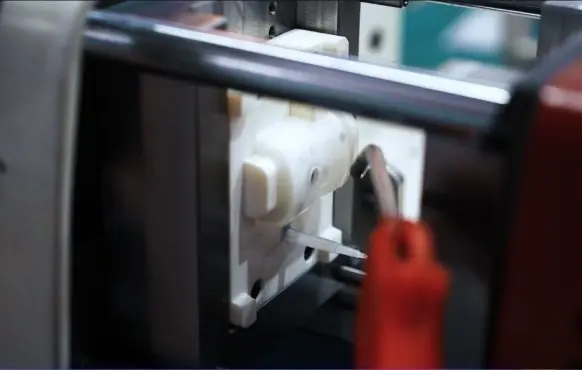

Instala el molde montado en tu máquina de moldeo por inyección.

4. Fijación del molde

Introduce los gránulos de plástico, configura los ajustes necesarios e inicia la producción. Sugerimos emplear una fuerza de fijación menor si el molde impreso no está protegido con un armazón metálico.

Los moldes impresos en 3D se pueden inyectar con una gran variedad de termoplásticos como el elastómero termoplástico, el polipropileno, el polietileno, el acrilonitrilo butadieno estireno, el poliacetal, el acrilonitrilo estireno acrilato, la poliamida, el policarbonato o el poliuretano termoplástico.

5. Inyección

Es posible que hagan falta varias inyecciones para identificar las condiciones ideales de tu proceso, ya que intervienen muchos factores, como la geometría de la pieza, el plástico elegido, las temperaturas y presiones de inyección y otros parámetros.

Reduce la presión y la temperatura de inyección lo máximo posible.

Con un único molde impreso, los usuarios de Formlabs suelen poder inyectar cientos de piezas con plásticos fáciles de procesar como el elastómero termoplástico, el polipropileno y el poloetileno, a temperaturas que llegan hasta los 250 ºC. Con plásticos que requieren una temperatura de inyección superior, como la poliamida o el policarbonato, el molde impreso en 3D puede tener una vida útil más corta.

Lee nuestra documentación sobre las condiciones del proceso para ver los resultados de ensayos realizados con máquinas de moldeo por inyección tanto de escritorio como industriales.

6. Enfriamiento

El tiempo de enfriamiento de un molde impreso en polímero es más largo que con un molde metálico, porque la transferencia térmica es más lenta en el plástico que en el metal. Por consiguiente, no se suele sugerir que añadas canales de enfriamiento a tu molde impreso.

En vez de eso, el enfriamiento se puede acelerar con la aplicación de aire comprimido para enfriar el molde o usando moldes múltiples intercambiables.

7. Desmoldeo

Desmoldea la pieza de forma manual o automática con los pernos de expulsión. Aplica un agente de desmoldeo para los termoplásticos de alta viscosidad. Los agentes de desmoldeo son fáciles de conseguir y los agentes de desmoldeo de silicona, como los productos de Slide o Sprayon, son compatibles con las resinas de Formlabs.

Aplicaciones del moldeo por inyección de bajo volumen

Las tres principales aplicaciones del moldeo por inyección de bajo volumen son la creación rápida de prototipos, el moldeo por inyección en series cortas y el moldeo por inyección bajo demanda o personalizado.

Creación rápida de prototipos con el moldeo por inyección

La creación rápida de prototipos ayuda a las empresas a convertir sus ideas en pruebas de concepto realistas, transformar estos conceptos en prototipos de alta fidelidad que tienen el mismo aspecto y funcionalidad que los productos finales y llevar a los productos a lo largo de una serie de etapas de validación hasta la producción en cadena.

En general, la impresión 3D es la forma más común de producir prototipos rápidos. No obstante, en etapas posteriores del proceso de desarrollo existe a menudo una necesidad de producir volúmenes ligeramente mayores de prototipos idénticos usando los mismos materiales y procesos de producción que para las piezas finales. A continuación, estos prototipos se pueden utilizar para aplicaciones como ensayos de fase beta y ensayos en condiciones reales. Combinar los moldes impresos en 3D con el moldeo por inyección permite a los fabricantes desarrollar prototipos funcionales de forma rapida y eficiente y acelerar el proceso de desarrollo de productos.

Por ejemplo, la startup francesa Holimaker desarrolla una máquina de moldeo por inyección manual que permite a los ingenieros y a los diseñadores de productos procesar pequeñas cantidades de piezas de plástico en su escritorio para crear prototipos, realizar una producción piloto o incluso series limitadas de piezas de uso final.

La empresa ofrece estudios de viabilidad a sus clientes, utilizando moldes impresos en 3D para realizar una producción rápida y asequible. Esto permite a sus clientes diseñar prototipos de forma rápida y asequible, así como validar las condiciones de fabricación final durante la fase de producción piloto de la introducción de un nuevo producto.

Los prototipos previos a la producción de los tacos de fútbol se moldearon por inyección en moldes impresos en 3D mediante el uso de tres termoplásticos diferentes: poliacetal (180 ºC), poliamida 6.6 (270 ºC) y polipropileno (210 ºC).

Usando el mismo método de fabricación, incluidos el diseño del molde y los materiales, estas piezas pueden someterse a ensayo en un uso real y asegurar que los diseños estén preparados para producirse a escala. A continuación, los diseños de los moldes impresos en 3D pueden adaptarse fácilmente para utilizarlos con el acero para herramientas durante la producción en serie.

Holimaker logró acortar el plazo de producción de los moldes para el proceso de moldeo por inyección a 24 horas gracias a los moldes impresos en 3D y utiliza moldes de inyección impresos en 3D en el 80–90 % de sus actuales proyectos.

Moldeo por inyección en series cortas

El moldeo por inyección en series cortas proporciona a los fabricantes un medio de producir series más pequeñas de piezas de uso final para productos que solo se producen en cantidades limitadas o fabricar una serie piloto de un producto para probar su desempeño en el mercado antes de invertir demasiado capital en él.

El moldeo por inyección de bajo volumen ofrece la oportunidad de fabricar piezas de uso final precisas y repetibles sin los altos costes fijos asociados al moldeo por inyección tradicional.

Multiplus es un proveedor de soluciones de moldeo por inyección con sede en Shenzhen que cubre todo el ciclo de producción de los productos de plástico, desde el diseño a la fabricación y que presta sus servicios a más de 250 clientes al año, incluidas algunas empresas de la lista Fortune 500. Algunos de estos clientes requieren una producción en lotes pequeños, que siempre ha resultado costosa en cuanto a tiempo y dinero con el moldeo por inyección, debido a la complejidad de fabricar utillaje duro.

Carcasas de cajas de mando de ABS recién moldeadas por inyección utilizando moldes de inyección impresos en 3D.

A medida que empezó a crecer la demanda de la fabricación en lotes pequeños, Multiplus recurrió a la impresión 3D para explorar distintos materiales, con la intención de encontrar un modo rentable de producir moldes de plástico más económicos para pedidos pequeños y series de producción piloto. Fabricar un volumen de producción bajo de moldes de inyección con las impresora de Formlabs redujo los costes, la mano de obra y el tiempo que requería el proceso en comparación con el mecanizado de moldes de aluminio. Además, la impresión 3D podía combinarse sin problemas con sus máquinas Babyplast de moldeo por inyección industrial.

Moldeo por inyección bajo demanda o personalizado

El moldeo por inyección personalizado o el moldeo por inyección rápido bajo demanda pueden ser necesarios para fabricar piezas de uso final a medida con fines específicos, como productos hechos a medida para los usuarios o aplicaciones específicas urgentes. El volumen de producción limitado y/o el tiempo reducido que requiere hacen que el moldeo por inyección tradicional con utillaje pesado no resulte eficiente ni factible. En estos casos, el moldeo por inyección de bajo volumen con moldes impresos en 3D es una solución ideal para acelerar el proceso y producir piezas personalizadas.

El ejemplo de Braskem, una de las empresas petroquímicas líderes en el sector, pone de relieve la utilidad de los moldes impresos en 3D para cumplir pedidos rápidos bajo demanda. Durante la primera oleada de la pandemia de COVID-19, la empresa necesitaba producir miles de extensores de mascarillas para proteger a su plantilla en todo el mundo. Braskem identificó el moldeo por inyección como el método ideal para producir las piezas, pero sin la ayuda de la impresión 3D, tendría que haber subcontratado un costoso molde metálico, de forma que tanto el tiempo como el coste habrían sido superiores.

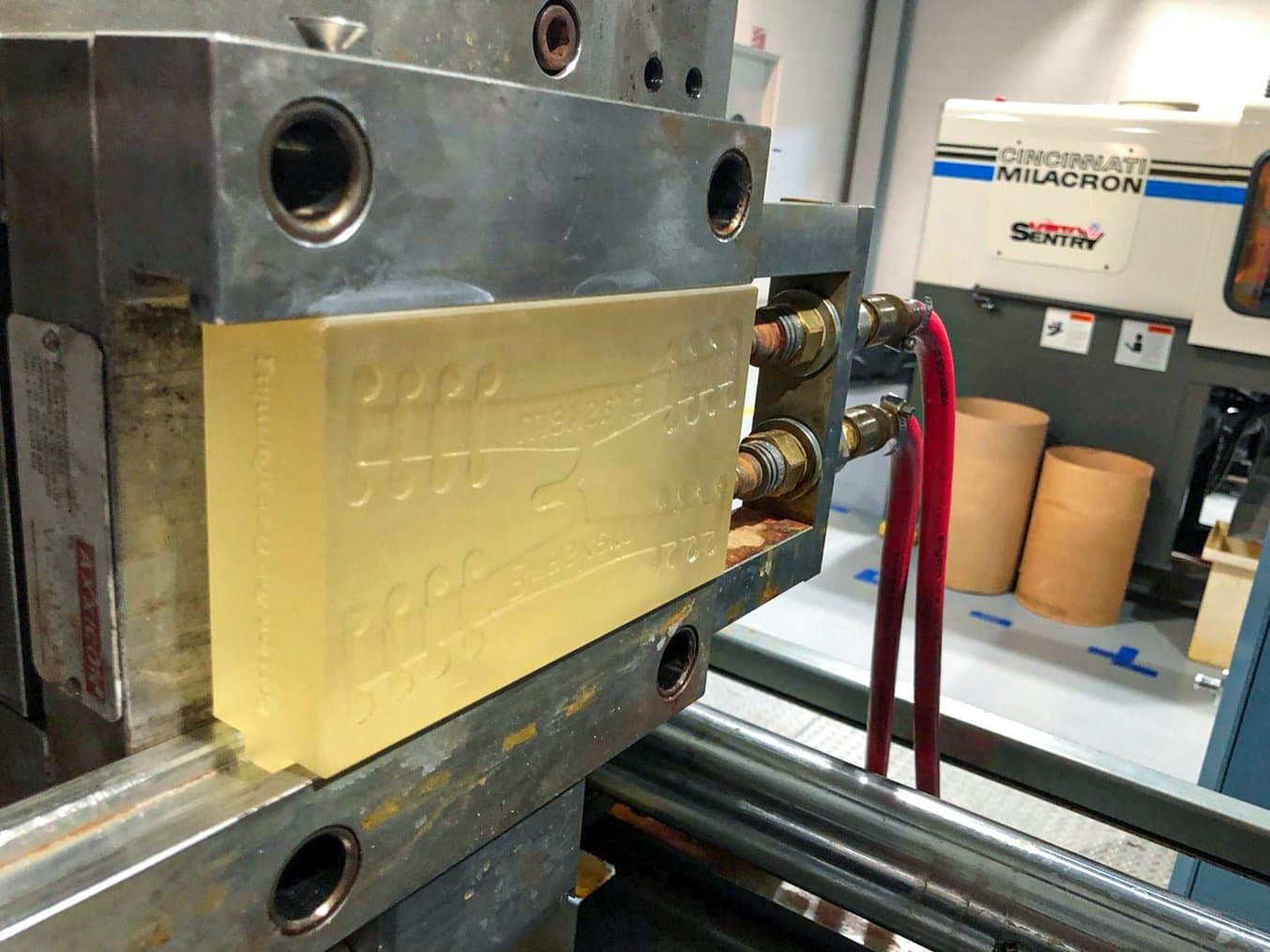

Braskem usó un molde impreso en 3D junto con una máquina de moldeo por inyección industrial tradicional para moldear rápidamente por inyección los extensores de mascarilla.

El equipo de Braskem recurrió al moldeo por inyección usando una impresora 3D Form 3 de Formlabs para imprimir el molde de sus extensores y la máquina de moldeo por inyección completamente eléctrica de 110 toneladas Cincinnati Milacron Roboshot para desarrollar los extensores.

Al aprovechar la impresión 3D y tan solo una semana después de haber recibido el correo electrónico del vicepresidente, el equipo estaba produciendo miles de extensores y preparándolos para enviarlos a todas las oficinas del mundo.

Empieza a trabajar con el moldeo por inyección de bajo volumen

Acelera el desarrollo de productos, minimiza costes y plazos de producción, y lanza mejores productos al mercado mediante la incorporación de la impresión 3D y de moldeo por inyección de bajo volumen en el proceso de desarrollo.